Газобетон пенобетон или газосиликатные блоки что лучше: Отличия газобетонных блоков и пеноблоков

Какой газоблок (пеноблок) лучше?

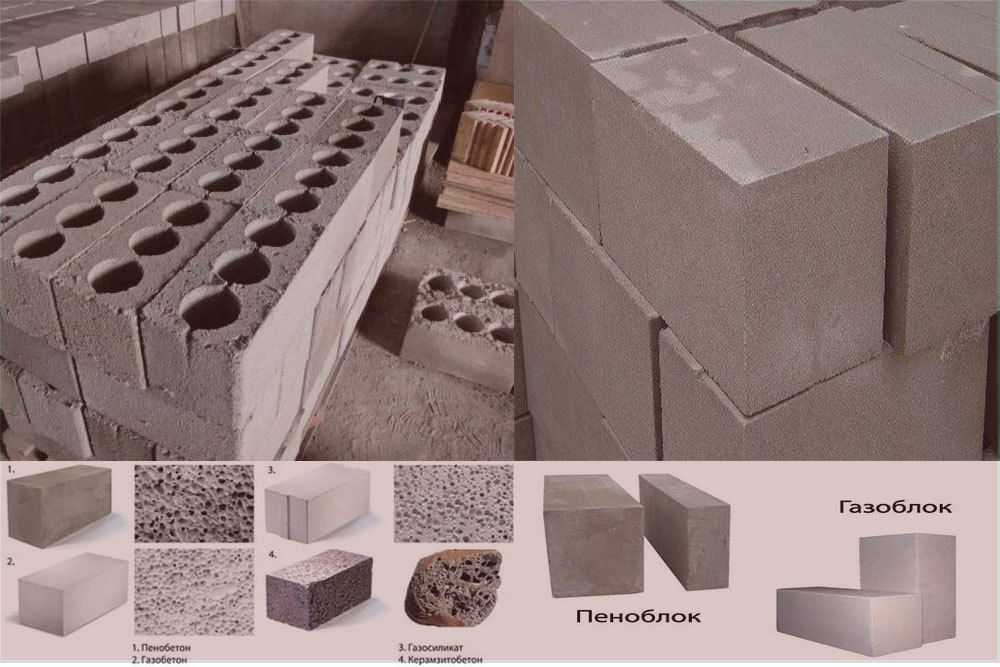

Сразу хотим оговориться, что в рамках данной статьи будут рассматриваться газобетонные блоки автоклавного твердения (он же газоблок, газобетон, газосиликат), поскольку это один из лучших материалов, который способен обеспечить долговечность и высокие теплоизоляционные характеристики вашего будущего дома. Многие ошибочно называют газоблоки пеноблоками и наоборот, что вызвано в основном непросвещенностью в теме. На самом деле газо- и пенобетон – это два совершенно разных материала, отличия между которыми детально описаны в другой нашей статье – «Пенобетон и газобетон в чем разница?»

Какой материал покупать для строительства дома, решать вам. Но мы со своей стороны не рекомендуем проводить даже сравнение пеноблоков разных производителей, поскольку они по многим показателям уступают газосиликату, разве только по стоимости немного дешевле. Мы советуем только тот кладочный материал, который бы без опасений использовали для возведения собственного жилья.

Какие бывают газобетонные блоки?

В зависимости от технологии производства газоблоки бывают 2-х видов – автоклавные и неавтоклавные (подробнее отличия материалов описаны в отдельной статье – «Автоклавный и неавтоклавный газобетон: отличия». Газобетон неавтоклавного твердения – блоки с ограниченной сферой применения (возведение ненесущих перегородок, хозпостроек, теплоизоляционные работы) и в качестве основного материала для стен жилья нами даже не рассматривается.

Довольно часто такой ответ можно услышать и на вопрос о том, какие бывают пеноблоки. И это в корне неправильно, поскольку автоклавного пенобетона не существует. Он изготовляется только неавтоклавным способом – путем заливки в специальные формы. Отсюда и большие погрешности в размерах блоков.

Строить дом лучше из газобетонных блоков автоклавного твердения. Это обусловлено следующими преимуществами:

Это обусловлено следующими преимуществами:

- Идеальная геометрия. Погрешности по высоте, как правило, не превышают 1 мм, а по ширине – 3 мм. Это позволяет применять специальный клей для тонкошовной кладки.

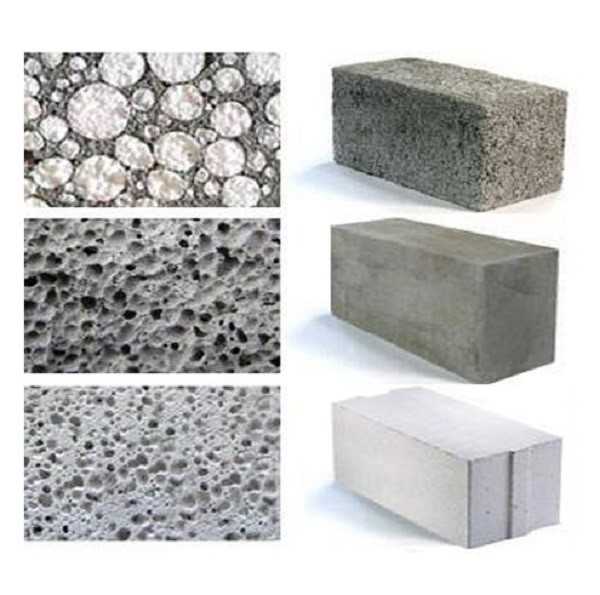

- Однородность структуры. Воздушные поры одинаковые по размерам и равномерно распределены по объему, что обеспечивает стабильные показатели плотности.

- Достаточная прочность при относительно невысокой плотности. Это положительно отражается на теплоизоляционных качествах кладочного материала.

- Низкая теплопроводность. Зависит от плотности. Так, стеновые блоки для наружных стен марки D400 имеют коэффициент теплопроводности 0,095 Вт/м°C.

- Минимальная усадка. Максимальные показатели усадочных деформаций составляют 0,5 мм/м, что исключает возможность трещинообразования на стенах.

- Высокая морозостойкость. Газосиликатные блоки в зависимости от производителя выдерживают до 100 циклов замерзания/оттаивания.

Плотность блоков и ее влияние на прочность

Часто от клиентов приходится слышать: «нам специалисты сказали, что нужно покупать блоки марки D500 для одноэтажного дома, так как D400 может не выдержать» и другую подобную информацию. А мы отвечаем: «Зачем?» и «На основании каких расчетов вам это сказали?».

При выборе вам необходимо ориентироваться на то, какой газобетон лучше подойдет по прочности на сжатие, но также с учетом его теплоизоляционных качеств. Ведь для одноэтажного здания оптимальным выбором будет газосиликатный блок D400 с маркой прочности B2,0, а если брать с запасом, то B2,5.

Зависимость прочности от плотности закономерна. Но покупать более дорогие и менее теплоэффективные стеновые блоки большей плотности – это абсурд. Просто при выборе уточняйте прочность материала на сжатие. Не секрет, что у разных производителей (а иногда даже у одного) она может кардинально отличаться: одни производят газоблоки D400 с маркой прочности B2,5, а у других она не дотягивает даже до B1,5 при аналогичной плотности.

Поэтому всегда выбирайте материал обдуманно и на основании его конкретных физико-механических характеристик. А в этом вам поможет рейтинг газобетонных блоков разных производителей:

Классификация газоблоков по назначению

Поскольку мы рассматриваем вопрос о том, какой газобетон лучше для строительства дома, из списка исключим материал марок D100, D200 и D300, которые являются теплоизоляционными. Нас интересуют только конструкционные стеновые блоки для наружных стен:

- D400 – применяется для возведения одноэтажных домов, но при условии, что марка прочности не ниже B2,0. Некоторые заводы-изготовители выпускают газосиликат B1,5 – из него строить жилье мы не рекомендуем.

- D500 – используется для строительства 2-этажных домов, но опять-таки, если марка прочности не ниже B2,5 (в качестве перекрытия используются плиты, СМП) или B3,5 при монолитном перекрытии.

- D600 – предназначен для трехэтажных зданий.

Марка прочности должна быть не ниже B3,5 при устройстве любых видов перекрытия. Но учтите, что у газоблоков некоторых производителей прочность может не дотягивать даже до B2,5.

Марка прочности должна быть не ниже B3,5 при устройстве любых видов перекрытия. Но учтите, что у газоблоков некоторых производителей прочность может не дотягивать даже до B2,5.

К слову сказать, даже лучшие пеноблоки по прочности на сжатие уступают газобетону в несколько раз. К сравнению: для материала плотностью 500 кг/м3 максимальная прочность составляет всего 13 кгс/см2, тогда как у газосиликата марки D500 она будет 28-45 кгс/см2. Эта информация к сведению, чтоб вы не думали, что мы склоняем вас к покупке газобетонных блоков. Решать только вам!

Вывод

Не зря говорят «как корабль назовешь, так он и поплывет». В нашем случае эту цитату можно перефразировать – какие газобетонные блоки выберешь, такой дом и построишь. Поэтому, лучше не экономить и покупать хороший газосиликат от зарекомендовавших себя производителей – почитайте отзывы потребителей, изучите характеристики и сделайте обдуманный выбор с учетом вышеизложенных рекомендаций.

что лучше для строительства дома, цены

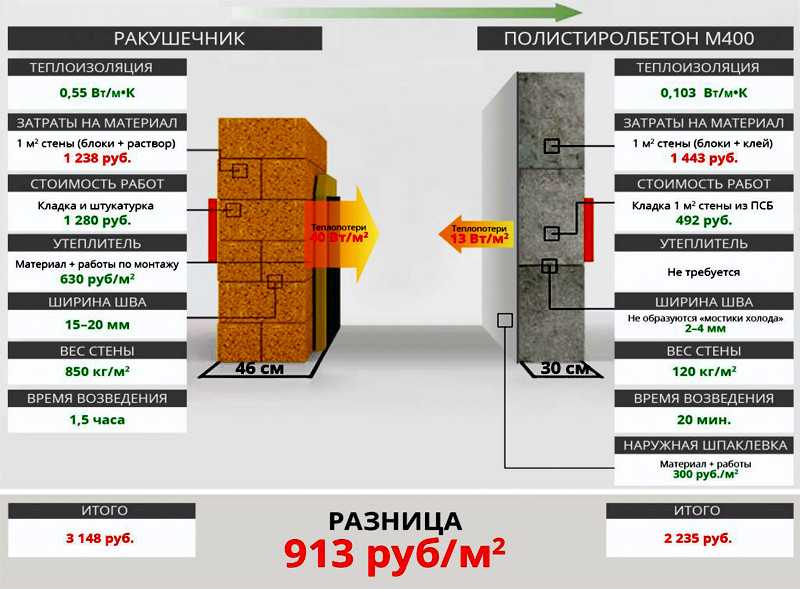

Пенобетонные и газосиликатные блоки относятся к изделиям, имеющим пористую структуру. При их изготовлении в бетоне образуются ячейки, заполненные газом или воздухом, создающие сопротивление теплопередаче и снижающие удельный вес. Получают достаточно прочные, легкие и с высокими теплоизоляционными свойствами изделия для строительства. Основные отличия являются следствием разницы в схеме производства.

Оглавление:

- Технология изготовления

- Сравнение характеристик

- Разновидности и размеры

- Что выбрать для разных сооружений?

- Расценки

Как делают газосиликатные блоки?

Основой всего процесса является известь. Ее реакция с алюминием позволяет добиться мелкоячеистой однородной структуры, придающей требуемые свойства. Цемент не используется (в отличие от газобетона, в котором он исполняет роль связующего компонента).

Состав:

- Негашеная известь – вяжущий элемент.

- Молотый кварцевый песок – наполнитель.

- Вода.

- Алюминиевая пудра в виде водной суспензии (газообразователь).

Последовательность операций по изготовлению:

- Размол песка и извести в шаровых мельницах. Важность процесса состоит в том, что чем тоньше помол, тем медленнее оседание наполнителя при твердении и повышается вспучивание. Существуют ограничения по размерам частиц кремнезёма в зависимости от требуемого удельного веса блока из газосиликата. Например, для плотности 400 кг/м3 крупность зёрен рекомендуется не более 0,4 мм.

- Продукты помола заливают водой, добавляют порообразователь и различные добавки для регулирования схватывания компонентов. Происходит реакция алюминия с известковой смесью с выделением водорода, который, вырываясь в атмосферу через поверхность, образует массив пузырьков газа в твердеющем монолите.

- Выдержка газоблоков, срезание излишков.

- Твердение в автоклавах при высоких давлениях и температуре водяного пара.

- Расформовка.

Состав компонентов:

- Цемент.

- Молотый песок.

- Вода.

- Пенообразователь.

Связующий и наполнитель в необходимой дозировке разводят водой и добавляют пену, которую готовят отдельно. Тщательно перемешанный раствор подаётся в бункер и разливается по формам.

По способу формовки различают пеноблоки:

- Кассетного типа – пенобетон заливается в большую ёмкость, разделённую съёмными перегородками по размерам будущих элементов.

- Формованные – каждое изделие имеет свою форму-опалубку для заливки смеси.

- Полученные разрезанием сырого массива большого блока стальными струнами по требуемым габаритам перед автоклавной обработкой.

Последний метод является наиболее предпочтительным, так как получаются ровные грани.

После заливки изделия выдерживают несколько часов и отправляют в автоклав, там они набирают необходимую прочность. Технология позволяет получать пеноблоки естественного твердения. Это делает изготовление дешевле и открывает возможности для их выпуска на строительной площадке или мини-заводах. Поэтому на рынке присутствует продукция как заводского, так и кустарного производства. Последние – низкого качества в связи со сложностью обеспечения требуемых характеристик исходного сырья, но дешевле. На некоторых производствах армируют фиброволокном, по мнению специалистов это до 40 % повышает несущие способности.

Это делает изготовление дешевле и открывает возможности для их выпуска на строительной площадке или мини-заводах. Поэтому на рынке присутствует продукция как заводского, так и кустарного производства. Последние – низкого качества в связи со сложностью обеспечения требуемых характеристик исходного сырья, но дешевле. На некоторых производствах армируют фиброволокном, по мнению специалистов это до 40 % повышает несущие способности.

Различия газосиликата и пенобетона

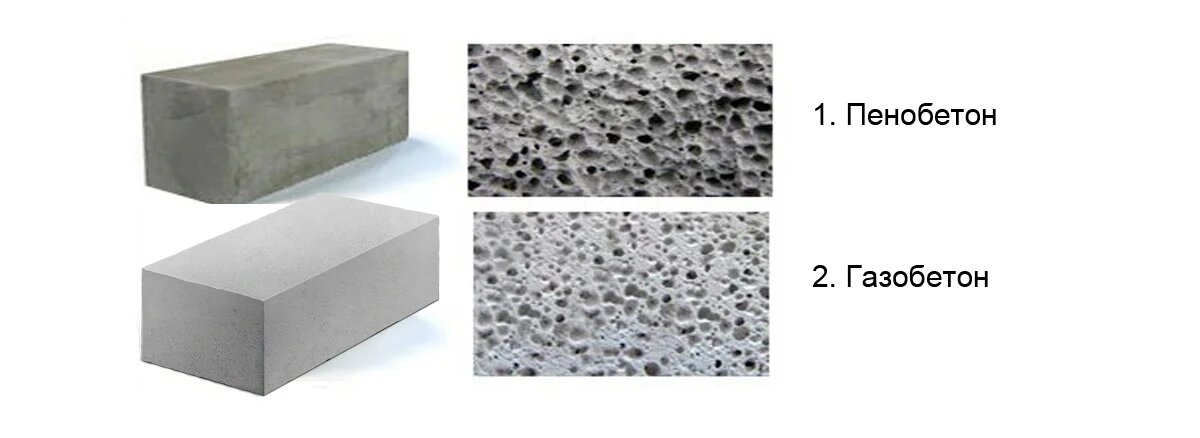

1. Отличия в структуре.

Пеноблок имеет пенную внутреннюю структуру с закрытыми порами на внешних поверхностях. Ячейки же газосиликата (1-3 мм) – открытые, так как образовались в результате прорыва газообразного водорода из толщи массива в атмосферу. Поэтому пенобетон хуже впитывает воду. Водонасыщение составляет 10-16 % от массы, в то время как для газобетона оно достигает 25 %. Ячейки пенобетона больше и размеры их значительно отличаются по сечению, что может сопровождаться некоторой неоднородностью теплофизических и прочностных характеристик.

2. Разница в технических характеристиках.

| Показатель | Пеноблок | Газосиликатный |

| Класс прочности на сжатие | В2,5 | В2,5 |

| Марка по средней плотности | D800 (800 кг/м3) | D500 (500 кг/м3) |

| Теплопроводность, Вт/(м∙°C) | 0,18 | 0,12 |

| Морозостойкость, циклы | F35 | F100 |

1. При одинаковом удельном весе газобетон обладает большей несущей способностью, что связано с более прочной внутренней структурой пор. Плюс: снижается нагрузка на фундамент от веса блоков.

2. Морозостойкость газосиликата выше, что положительно сказывается на долговечности здания.

3. Пенобетон лучше противостоит воздействию влаги. Это позволяет не проводить его укрытие от осадков даже на период консервации строительства. Газоблок же должен быть защищен на всех этапах, начиная с доставки на объект (в непромокаемой упаковке) и хранения (под навесом). Недопустима кладка стен из влажных элементов (дом будет сложно высушить).

Недопустима кладка стен из влажных элементов (дом будет сложно высушить).

4. Теплопроводность газосиликата при одинаковой прочности несколько ниже.

5. Конструкция из газо- или пенобетона должна быть хорошо защищена от воздействия влаги после возведения. В связи с высокой паропроницаемостью газоблочные стены рекомендуется отделывать сначала изнутри во избежание появления трещин. Для внешней защиты необходимо использовать специальные смеси с монтажом армирующей сетки из стекловолокна.

6. Кладка пенобетона производится на клей или раствор (в зависимости от точности размеров применяемых блоков толщина шва – до 10 мм), для газосиликата шов составляет 2-3 мм и стена теплее из-за уменьшения «мостиков холода».

7. Усадка готовых конструкций присуща обоим материалам, возможно появление трещин. Для повышения деформационной прочности производят армирование газосиликата (для пеноблока такой способ невозможен).

И те, и другие отлично работают на сжатие, но плохо на изгиб и растяжение, поэтому при строительстве ограждающих конструкций зданий (несмотря на малый вес) всё же лучше ориентироваться на монолитный фундамент (малейшие подвижки и перекосы приведут к появлению трещин в кладке). Газоблоки выпускаются более широкой номенклатуры по габаритам и формам, что расширяет возможности застройщиков.

Газоблоки выпускаются более широкой номенклатуры по габаритам и формам, что расширяет возможности застройщиков.

Характеристики, виды и размеры

По сфере применения различают:

- Стеновые.

- Для внутренних перегородок.

Их габариты определены стандартами, но часть заводов выпускают по своим техническим условиям. Отсюда возможна разница в длине, ширине и высоте. Форма: прямоугольный параллелепипед, наиболее распространённые размеры: 600х100-500х200-250 мм.

Широкие применяют для возведения наружных стен, а узкие отлично подходят для перегородки в квартире или доме. Они обладают хорошими звукоизоляционными свойствами, небольшим весом и дешевле в строительстве. Другие их преимущества: высокая экологическая безопасность, огнестойкость и крупные габариты (ускоряют монтаж). Толщина перегородок из газосиликата – обычно 75-150 мм. Еще блоки разделяют на категории по точности изготовления (отклонения в размерах, прямолинейность граней, отбитость рёбер): первая и вторая предполагают кладку на клей, третья – на раствор.

В отличие от пенобетона, газосиликатные виды имеют пазогребневый вариант: на их противоположных торцах образованы паз и гребень, которые исполняют роль направляющих и создают лабиринтное уплотнение, препятствующее утечкам тепла через вертикальные швы (при гладких поверхностях сложно обеспечить их «непродуваемость»). Данное решение позволяет экономить клеевой раствор. Для удобства монтажа такие элементы имеют захваты.

Система паз-гребень особенно выгодна при сооружении перегородок, так как обеспечивает их ровную поверхность при малой ширине блока. Возможна любая отделка без предварительного оштукатуривания.

Сравнение технических показателей пенобетона и газосиликата:

| Наименование | Марка | Класс прочности | Теплопроводность, Вт/(м∙°C) | Усадка при высыхании, мм/м |

| Газосиликатный | D400 | В1,5 | 0,1 | 0,22-0,24 |

| D500 | В2,5-3,5 | 0,12 | ||

| D600 | В3,5-5 | 0,14 | ||

| Пенобетонный (армирован фиброволокном) | D600 | В1,5 | 0,14 | 0,5-0,7 |

| D700 | В2,0 | 0,16 | ||

| D800 | В2,5 | 0,18 | ||

| D900 | В3,0 | 0,25 |

Что лучше использовать – газосиликат или пенобетон?

Газосиликатные блоки применяют:

- марки D300 – для теплоизоляции стен строений, перекрытий;

- D400-D600 – в малоэтажном домостроении для возведения наружных стен без дополнительной теплоизоляции и перегородок;

- блоки большой плотности (700 кг/м3 и выше) – для высотных зданий до 9 этажей; для укрепления кладки (углы, простенки), где в качестве основного материала применяется пенобетон.

Пеноблоки отлично подходят для возведения перегородок в высотных домах. Из них можно построить хорошо теплоизолированные несущие стены одноэтажных строений (дачные домики, гаражи). Изделия из пенобетона малой плотности (D300-D400) лучше использовать для утепления перекрытий, заполнения простенков каркасных домов, колодцевой кирпичной кладки. Для реализации этих задач применяют определенные марки. Несущие стены высотой до двух этажей строят из пенобетона D600 и выше, а в качестве заполнителя берут более дешёвые D300 и D400.

Если рассматривать каждый материал по отдельности, то любой имеет известные недостатки и преимущества. В строительстве из ячеистого бетона рекомендуется подход, основанный на использовании таких отделок, которые компенсировали бы, например, главный минус газобетона (водопоглощение), выдвигая на первый план их отличные теплотехнические свойства (устройство вентилируемого фасада из облицовочного кирпича, отделка паропроницаемой гидрофобной штукатуркой).

Стоимость

Разница в ценах элементов одинакового удельного веса незначительна (около 10 %). При равной прочности пеноблок дешевле в 1,15-1,45 раза.

| Наименование | Цена, руб/м3 |

| Пеноблок стеновой D500 (600х300х200) | 3000 |

| D700 (600х300х200) | 2200-2700 |

| D1100 (600х300х200) | 2650 |

| Стеновой из газосиликата D500 (600х200х250-375) | 3150-3300 |

| Перегородочный газосиликат D500 (600х250х75-150) | 3300 |

Преимущества и недостатки самых популярных строительных блоков | Бетон

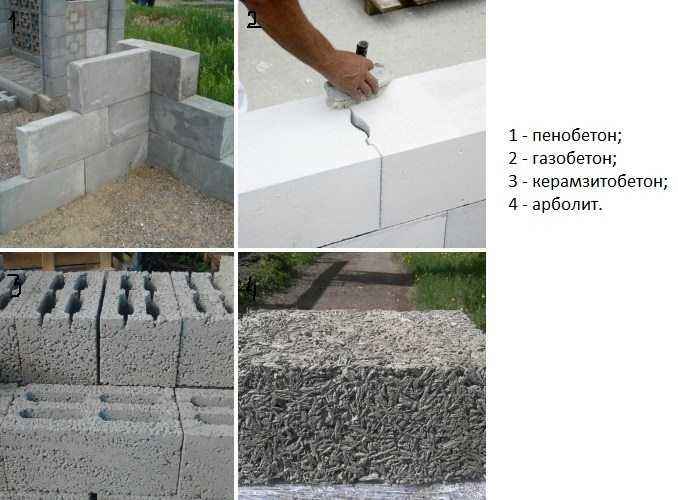

Из впечатляюще большого количества производимых в нашей стране видов строительных блоков (подробнее о видах строительных блоков здесь) по данным Росстата наибольшей популярностью среди индивидуальных застройщиков и организаций, занимающихся малоэтажным строительством, обладают мелкие строительные блоки из арболита, керамзита, полистирола, пенобетона, газобетона и газосиликата.

Все эти материалы имеют как преимущества, так и недостатки, часто хитроумно скрываемые производителями строительных блоков, их дилерами и продающими компаниями, перепродавцами, а только комплексный анализ положительных и отрицательных качеств блоков того или иного типа легких или ячеистый бетон позволит подобрать оптимальный строительный материал для строительства дома в соответствии с требованиями СНиП 23-02-2003 «Тепловая защита зданий» и МГСН 2.04-97 «Допустимые уровни шума, вибрации и требования к звукоизоляции в общественных зданиях».

Арболит

Стеновые блоки из арболита регламентируются положениями «Арболит и стеклоизделия» и на сегодняшний день считаются перспективным, хотя и чрезвычайно дорогим материалом для возведения несущих и самонесущих стен малоэтажных зданий. Вяжущее, применяемое в Арболе, цементно-песчаная смесь, и запирает воду соответственно, а основной наполнитель с низкой теплопроводностью – стружка лиственных или хвойных деревьев, в мелочи пожарной конопли и льна, высокоизмельченная рисовая солома и стебли хлопчатника.

Преимущества:

— Относительно низкая теплопроводность (0,17 Вт/(м(С)) при классах прочности 2,5 и 3,5 и средней плотности около 800-850 кг/м3;

— Экологически безопасные материалы б/у в производстве

Недостатки:

— Нестабильность геометрической формы блоков в пределах одной партии, что делает невозможным укладку клеевого состава

— Склонность наполнителя к гниению древесины

— обязательное применение ограждающих стен от атмосферной влаги и паров влаги внутренних помещений;

— Низкие классы прочности теплоизоляции арболита и практическое отсутствие конструктивных теплоизоляционных стеновых блоков;

— воспламеняемость материала;

— высокая потребительская цена блоков стеновых из арболита.

Керамзит

Керамзит изготовленный в соответствии с требованиями « Бетон легкий. Характеристики «. Основное вяжущее – цементное согласно, наполнитель – мелкозернистый обожженный керамзит. Теплозащитные свойства керамзита хуже, чем у автоклавного газобетона, газобетона и особенно газосиликата Ytong при равных с ними прочностных характеристиках и приближающихся к показателю арболита.

Характеристики «. Основное вяжущее – цементное согласно, наполнитель – мелкозернистый обожженный керамзит. Теплозащитные свойства керамзита хуже, чем у автоклавного газобетона, газобетона и особенно газосиликата Ytong при равных с ними прочностных характеристиках и приближающихся к показателю арболита.

Преимущества:

— дешевый строительный материал;

— Экологически чистые материалы, используемые для производства строительных блоков;

— Противопожарный материал.

Недостатки:

— температурно-влажностная усадка по размерам соизмерима с неавтоклавной усадкой бетона, что приводит к ряду аналогичных недостатков с пенобетоном (подробнее о недостатках неавтоклавных пеноблоков на этом ресурсе), а потому блоки керамзита укладываются исключительно на раствор;

— Обязательная гидроизоляция наружных и внутренних несущих стен, паровая, согласно;

— Необходимость строить очень толстые стены и северные районы страны или использовать дополнительное утепление.

Полистирол

По теплотехническим свойствам пенополистирол и арболит лучше керамзита, но хуже газобетона и газосиликата при одинаковых с ними прочностных характеристиках.

Преимущества:

— хороший комплекс прочностных и термических свойств;

— небольшой вес при хорошей прочности конструкции и пониженном сопротивлении теплопередаче.

Недостатки:

— горючесть материала;

— высокая стоимость;

— сомнительная экологическая безопасность полистирола.

Долговечность пенобетона с высокими эксплуатационными характеристиками Академическая исследовательская работа по теме «Материаловедение»

CrossMark

Доступно на сайте www.sciencedirect.com

ScienceDirect

Procedía Engineering 172 (2017) 760 — 767

Procedía Engineering

www. elsevier.com/locate/procedia

elsevier.com/locate/procedia

Современные строительные материалы, конструкции и технологии, MBMST 2016

03Свойства долговечности вспененного бетона Namsonea, Genadijs Sahmenkoa, Aleksandrs Korjakinsa*

aРижский Технический Университет, ул. Калку, 1, Рига, LV1658, Латвия

Abstract

Пенобетон (ПБ) является перспективным материалом в современном строительстве благодаря простоте технологии и широкому спектру свойств может быть достигнуто. Основными проблемами ФК являются усадка и пониженная прочность по сравнению с газобетоном автоклавного твердения. В случае влажного и холодного климата долговечность также играет важную роль. В статье рассмотрены возможности создания прочных высокоэффективных ТЭ за счет применения технологии интенсивного смешения и использования модифицирующих микродобавок. В качестве основных составляющих долговечности рассмотрены такие характеристики ФК, как прочность, плотность, водопоглощение, карбонизация и морозостойкость. Были протестированы и сопоставлены свойства различных составов ТЦ. Обобщены технологические приемы получения высокоэффективных бетонов. Отмечено, что создание более прочных ТЭ позволяет увеличить жизненный цикл материала и способствует рациональному использованию природных ресурсов.

Обобщены технологические приемы получения высокоэффективных бетонов. Отмечено, что создание более прочных ТЭ позволяет увеличить жизненный цикл материала и способствует рациональному использованию природных ресурсов.

© 2017 Авторы. Опубликовано ElsevierLtd. Эта статья находится в открытом доступе под лицензией CC BY-NC-ND (http://creativecommons.Org/licenses/by-nc-nd/4.0/).

Рецензирование под ответственность оргкомитета МБМСТ 2016 Ключевые слова: Пенобетон; кавитация; карбонизация; впитывание воды; морозостойкость.

1. Введение

Легкие бетоны по-прежнему являются важным материалом в современном строительстве. Он сочетает в себе положительные свойства конструкционных и изоляционных материалов и характеризуется умеренной прочностью, малой плотностью и разрывными термическими свойствами. Ячеистый бетон, состоящий из растворной матрицы и специально созданной системы воздушных ячеек, занимающих до 85 % объема материала. Высокая пористость ограничивает потенциал механической прочности, но большой объем открытых пор является основной причиной повышенного водопоглощения и усадки при высыхании. Эти свойства необходимо учитывать, особенно в случае влажного и холодного климата.

Эти свойства необходимо учитывать, особенно в случае влажного и холодного климата.

В настоящее время традиционно используются два вида ячеистых бетонов. Первый тип – это автоклавный ячеистый бетон, который химически аэрируется специальной газообразующей добавкой. Наиболее популярным является автоклавный газосиликатный бетон, который получают из извести и силикатного компонента.

1877-7058 © 2017 Авторы. Опубликовано Elsevier Ltd. Это статья в открытом доступе по лицензии CC BY-NC-ND

(http://creativecommons.org/licenses/by-nc-nd/4.0/).

Рецензирование под ответственность оргкомитета МБМСТ 2016

doi: 10.1016/j.proeng.2017.02.120

Технология этого бетона требует специальной паровой камеры высокого давления, поэтому возможно изготовление только сборных элементов малых размеров , такие как стеновые блоки и плиты. Ячеистый бетон – другая разновидность ячеистого бетона, его получают аэрацией цементного раствора с использованием пенообразователей [1]. ФК является более универсальным материалом и может применяться как для монолитных, так и для сборных конструктивных элементов. Контролируя соотношение цемента, песка, воды и пенообразователя, достигается широкий диапазон плотностей в зависимости от его применения. В предыдущих исследованиях исследователи получили значения плотности в сухом состоянии от 240 до 1800 кг/м3 и прочности на сжатие в течение 28 дней от 0,2 до 91,3 МПа [2]. ТК изготавливается из цементного раствора, пенообразователя и не требует дополнительной термической обработки. Простая технология и хорошая водостойкость также являются преимуществами FC. В таблице 1 представлена основная классификация газобетонов и их основные физико-механические и теплофизические свойства.

ФК является более универсальным материалом и может применяться как для монолитных, так и для сборных конструктивных элементов. Контролируя соотношение цемента, песка, воды и пенообразователя, достигается широкий диапазон плотностей в зависимости от его применения. В предыдущих исследованиях исследователи получили значения плотности в сухом состоянии от 240 до 1800 кг/м3 и прочности на сжатие в течение 28 дней от 0,2 до 91,3 МПа [2]. ТК изготавливается из цементного раствора, пенообразователя и не требует дополнительной термической обработки. Простая технология и хорошая водостойкость также являются преимуществами FC. В таблице 1 представлена основная классификация газобетонов и их основные физико-механические и теплофизические свойства.

Таблица л. Классификация легких бетонов.

Тип бетона Плотность, тепловое сжатие

кг/м3 проводимость прочность,

Вт/мК МПа

Конструктивный FC 600-2000 0,2-л 6-60

Конструктивный ФБ для теплоизоляции 350-600 0,15-0,2 1-6

Пенобетон сверхлегкий <350 0,04-0,15 0,1-2

В то же время ФБ имеет меньшую прочность по сравнению с автоклавным газосиликатным бетоном с одинаковая плотность. Разработка технологии высокоэффективных ТЭ должна быть направлена на достижение более высокой прочности на сжатие при меньшей плотности или на достижение более низкой плотности при достаточной прочности на сжатие. Газобетоны, особенно материалы низкой плотности и автоклавные газосиликаты, характеризуются высокой открытой пористостью и повышенной водопоглощающей способностью.

Разработка технологии высокоэффективных ТЭ должна быть направлена на достижение более высокой прочности на сжатие при меньшей плотности или на достижение более низкой плотности при достаточной прочности на сжатие. Газобетоны, особенно материалы низкой плотности и автоклавные газосиликаты, характеризуются высокой открытой пористостью и повышенной водопоглощающей способностью.

Усадка — серьезная проблема FC. Причинами усадки являются аутогенная усадка, связанная с химическим процессом гидратации цемента, а усадка при высыхании связана с потерей воды. Бетон низкой плотности и особенно автоклавный газосиликатный бетон могут быть очень чувствительными к воздействию воды и требуют длительной сушки. Этот факт вызывает снижение прочности, увеличение теплопроводности и увеличивает риск повреждений при циклах замораживания и оттаивания. Хотя ТЭ при нормальной эксплуатации не подвергался прямым циклам замораживания-оттаивания в водонасыщенном состоянии, он может смачиваться водой в процессе строительства или в результате неправильной эксплуатации. Поэтому высокая водостойкость является необходимым условием повышения долговечности. Другой вид усадки вызывается карбонизацией портландитового минерала Са(ОН)2, что является длительным процессом и зависит от проницаемости [3].

Поэтому высокая водостойкость является необходимым условием повышения долговечности. Другой вид усадки вызывается карбонизацией портландитового минерала Са(ОН)2, что является длительным процессом и зависит от проницаемости [3].

Свойства ТЦ зависят от состава смеси и способа ее приготовления, поэтому следует выделить два направления достижения высоких эксплуатационных свойств. Одно направление предполагает использование технологии интенсивного перемешивания, включающей эффекты турбулентности и кавитации. Второй заключается в разработке состава смеси ТЦ с использованием специальных химических и минеральных добавок и волокон.

Технология смешивания влияет на плотность бетона, прочность и геометрию воздушных ячеек. Способ предварительного вспенивания включает создание основной матрицы полноценными водными пенами. Способ приготовления пены влияет на качество ТК по размеру пузырьков. Другой способ — смешанное вспенивание — обеспечивает получение в ТЭ пены ячеистой структуры путем смешивания базовых ингредиентов с активными веществами [4]. Применение метода предварительного вспенивания позволяет получить два вида пены – влажную и сухую. Сухая пена более стабильна, чем влажная, и образует пузырьки в два-пять раз меньшего размера (< 1 мм). Пена первого типа распыляется на мелкоячеистую сетку, в то время как пена другого типа производится сжатым воздухом в смесительную камеру [5]. Одним из компонентов ТК является пенообразователь (поверхностно-активная добавка), ответственный за образование пузырьков воздуха в цементном тесте [6].

Применение метода предварительного вспенивания позволяет получить два вида пены – влажную и сухую. Сухая пена более стабильна, чем влажная, и образует пузырьки в два-пять раз меньшего размера (< 1 мм). Пена первого типа распыляется на мелкоячеистую сетку, в то время как пена другого типа производится сжатым воздухом в смесительную камеру [5]. Одним из компонентов ТК является пенообразователь (поверхностно-активная добавка), ответственный за образование пузырьков воздуха в цементном тесте [6].

Метод интенсивного перемешивания имеет много преимуществ, например, обеспечивает однородность смеси, способствует ускоренной гидратации и эффективному использованию цемента, удерживает вместе мелкий заполнитель и агломерат цемента. Интенсивность перемешивания зависит от скорости перемешивающих элементов. Традиционные тихоходные смесители характеризуются скоростью около 2 м/с, турбулентностью 2-10 м/с, а эффект кавитации достигается при скорости >15 м/с. В работе оценивались составы ТЭ, приготовленные в турбулентном смесителе с эффектом кавитации.

Современные технологии высокоэффективных ТЭ предусматривают использование микро- и нанопримесей и волокон, которые обеспечивают микроструктуру высокоэффективных ТЭ за счет утончения стенок ячеек [7,8]. Многие исследования доказывают эффективность активных пуццолановых добавок на FC[9] и промышленных побочных продуктов, таких как летучая зола и микрокремнезем (SF) на FC[3]. Исследованиями последних десятилетий установлено, что сочетание микропримесей с нанопримесями (< 100 нм) более эффективно, чем использование их по отдельности. При использовании золы-уноса (70-50% состава смеси) в качестве замены песка значения плотности в сухом состоянии могут быть снижены с 7% до 20% (с 1318-787 кг/м3 до 1224-650 кг/м3) при объеме пены от 20% до 50% состава смеси. Но прочность на сжатие за 28 суток развилась с 10,7-1,23 МПа до 17,8-1,9.6 МПа при том же объеме пены (от 20% до 50%) [10].

Добавление волокон позволяет повысить прочность на растяжение, снизить риск усадки и стабилизировать свежую смесь. Эффективность волокон зависит от модуля упругости, сопротивления растяжению и предельной деформации (см. табл. 2). Использование полипропиленовых (ПП) волокон (длиной 12 мм и удельным весом 1-3 кг/м3) снижает хрупкость ТЭ [1]. Согласно теории композиционных материалов модуль упругости волокон должен быть выше, чем у матрицы ФК.

Эффективность волокон зависит от модуля упругости, сопротивления растяжению и предельной деформации (см. табл. 2). Использование полипропиленовых (ПП) волокон (длиной 12 мм и удельным весом 1-3 кг/м3) снижает хрупкость ТЭ [1]. Согласно теории композиционных материалов модуль упругости волокон должен быть выше, чем у матрицы ФК.

Таблица 2. Свойства волокна.

Плотность типа волокна, модуль разрыва растяжения

г/см3 эластичность, прочность, удлинение,

МПа МПа %

PP 0,9 3500-8000 400-700 10-25

углерод 2,0000-3500-3500 1,0-700. 1,6

250000

Стекловолокно 2,6 7000-8000 1800-3850 1,5-3,5

Базальт 2,6 7000-11000 1600-3200 1,4-3,6

Исследователи [11] Исследуют свойства долговечности FOAMED с синтетическими и природными фибриками. Выявлено, что использование AR-стекловолокна имеет наименьшее процентное значение усадки при высыхании. Углеродные волокна обладают самым высоким модулем упругости (табл. 2), но имеют низкую связь с цементным камнем. Стекловолокна повышают механическую прочность и уменьшают усадку ТЭ, что является важным фактором устойчивости ТЭ.

Стекловолокна повышают механическую прочность и уменьшают усадку ТЭ, что является важным фактором устойчивости ТЭ.

Mugahed Arman, Farzadina и Abang Ali [2] провели обзор ингредиентов и методов приготовления FC. В литературе также рассматриваются физико-механические свойства ТЭ, такие как прочность на сжатие, плотность, теплопроводность и т. д. В то же время литература по микроструктуре ТЭ и его долговечности все еще ограничена. Согласно определению Американского института бетона, «долговечность — это способность прослужить долгое время без значительного износа». Прочный материал помогает окружающей среде, сохраняя ресурсы и сокращая количество отходов. Прочный материал сводит к минимуму воздействие ремонта и замены на окружающую среду, поскольку производство замещающих строительных материалов истощает природные ресурсы [12,13].

Долговечность подразумевает воздействие внешних (средовых) факторов, таких как изменение температуры, воды, влажности и внутренних факторов, таких как усадка (основной источник растрескивания).

Обобщая рассмотренные источники информации, можно отметить две группы методов, позволяющих улучшить прочностные свойства ТЦ: модификация смеси активными микро/нано компонентами и применение преимущественных приемов смешивания. Долговечность представляет собой комплексную проблему ТК, составляющих прочности водопоглощение, усадку, карбонизацию и морозостойкость.

Целью данного исследования является изучение потенциала добавления пуццолановых добавок и использования технологии интенсивного смешивания для достижения высокой производительности и долговечности ТЭ.

2. Материалы и методы

2.1. Материалы и приготовление смесей

Экспериментальные смеси ФК производились промышленным способом с помощью высокоскоростного турбулентного смесителя. По информации производителя, скорость вращения смесительных инструментов близка к 15 м/с, поэтому может инициировать эффект кавитации. Сырые компоненты дозировали по массе с точностью +2%. 9№ 0003

Для опытных смесей использовались следующие сырьевые компоненты: портландцемент нормальный тип ЦЕМ I 42,5 Н (основное вяжущее), песок природный промытый фракцией 0/1 мм — засыпной компонент, также способствующий пенообразованию при замесе. В качестве активной пуццолановой добавки и вспомогательных вяжущих материалов используются кремнеземная пыль (СФ) марки 920Д (фирмы «Элкем») и метакаолин (промышленный побочный продукт) в количестве 2 и 3% соответственно. SF характеризуется мелкодисперсными частицами (в диапазоне от 1 мкм до 15 нм) и чрезвычайно высокой удельной поверхностью.

В качестве активной пуццолановой добавки и вспомогательных вяжущих материалов используются кремнеземная пыль (СФ) марки 920Д (фирмы «Элкем») и метакаолин (промышленный побочный продукт) в количестве 2 и 3% соответственно. SF характеризуется мелкодисперсными частицами (в диапазоне от 1 мкм до 15 нм) и чрезвычайно высокой удельной поверхностью.

Синтетический пенообразователь добавляли при замесе в количестве 0,35-0,6% от массы цемента. Количество пенообразователя и нормы песка, цемента и воды подбирались экспериментально в зависимости от требуемой плотности ФК (в соответствии с технологическим регламентом производителя). Также использовались

полипропиленовые волокна (рубленые длиной 12 мм) и углеродные волокна [7] (диаметр 7 мкм, длина 12 мм). В качестве эталонного материала использованы образцы автоклавного газосиликатного бетона плотностью 400 кг/м3 и 500 кг/м3.

Обозначения экспериментальных композиций приведены в Таблице 3. Образцы были приготовлены, отверждены в условиях влажного воздуха (ОВ>90%) в течение первых 3 недель и испытаны в возрасте >28 дней.

2.2. Методы испытаний

Образцы измеряются с точностью ± 1 мм и взвешиваются с точностью ± 1 г. Прочность на сжатие образцов ФК определяли на гидравлической испытательной машине с точностью до 1% (согласно LVS EN 771-3). Существуют различные методы испытания водопоглощения строительных материалов: водопоглощение, определяющее общую водопоглощающую способность после погружения в воду ; испытание трубки с поверхностным поглощением (RILEM 11.4) и капиллярное поглощение воды при одностороннем погружении. Последние два метода больше подходят для легких материалов, которые действительно могут подвергаться воздействию воды в течение короткого времени. Капиллярное водопоглощение определяли как массу капиллярно проникшей воды с открытой поверхности после погружения образцов в воду на глубину 10 мм.

Глубина карбонизации исследована в соответствии с LVS CR 12793:2003, образцы после 28 дней влажной выдержки выдерживались в течение 1 года в воздушно-сухих лабораторных условиях. Для теста на поверхность сколов распылили индикаторный раствор фенолфталеина, и граничная область негазированного ФК окрасилась в красный цвет.

Для теста на поверхность сколов распылили индикаторный раствор фенолфталеина, и граничная область негазированного ФК окрасилась в красный цвет.

Морозостойкость была проверена циклами замораживания-оттаивания (-20/+20oC) образцов, которые были погружены с одной стороны в деионизированную воду (в соответствии с LVS CEN/TS 12390-9) и контролировалось образование накипи на поверхности.

3. Результаты и обсуждение

Были оценены следующие группы образцов (Таблица 3). Первая группа образцов – ТЭ высокой плотности (>1200 кг/м3), изготовленные в турбулентном смесителе: эталонный состав (РЕС), смесь с микрокремнеземом (СФ) и комбинация ФС и углеродного волокна (СФ/У). ТЦ ПБ400 низкой плотности производится в высокоинтенсивном смесителе с эффектом кавитации. В качестве эталонных образцов используются два вида серийно выпускаемых газосиликатных бетонов (вторая группа образцов) (ГБ400 плотностью 400 кг/м3 и ГБ500 плотностью 500 кг/м3).

Основные результаты сведены в таблицу 3. Оценивая результаты, можно сделать вывод, что образцы газосиликатного автоклавного бетона (ГБ400 и ГБ500) имеют самые высокие значения водопоглощения, а интенсивный смеситель ИК (ПБ400) имеет в два раза меньше воды. поглощение. Это явление можно объяснить типом системы пор: неавтоклавный ТК характеризуется частично закрытой системой пор [14], а автоклавный газосиликат имеет открытую пористость, обусловленную воздействием высокой температуры и давления при термообработке. ТЭ высокой плотности (REF, SF и SF/C) характеризуются наименьшим водопоглощением (см. рис. 1). Положительное влияние микрокремнезема на водостойкость и прочность можно объяснить формированием более плотной микроструктуры цементной матрицы за счет заполнения зазоров между зернами цемента и пуццолановых реакций [15]. Композиция с углеродным волокном и микрокремнеземом (SF/C) обладает наибольшая механическая прочность, что объясняется более высокой плотностью и меньшей пористостью этих смесей по сравнению с ФК без пуццолановых примесей (ПП).

Оценивая результаты, можно сделать вывод, что образцы газосиликатного автоклавного бетона (ГБ400 и ГБ500) имеют самые высокие значения водопоглощения, а интенсивный смеситель ИК (ПБ400) имеет в два раза меньше воды. поглощение. Это явление можно объяснить типом системы пор: неавтоклавный ТК характеризуется частично закрытой системой пор [14], а автоклавный газосиликат имеет открытую пористость, обусловленную воздействием высокой температуры и давления при термообработке. ТЭ высокой плотности (REF, SF и SF/C) характеризуются наименьшим водопоглощением (см. рис. 1). Положительное влияние микрокремнезема на водостойкость и прочность можно объяснить формированием более плотной микроструктуры цементной матрицы за счет заполнения зазоров между зернами цемента и пуццолановых реакций [15]. Композиция с углеродным волокном и микрокремнеземом (SF/C) обладает наибольшая механическая прочность, что объясняется более высокой плотностью и меньшей пористостью этих смесей по сравнению с ФК без пуццолановых примесей (ПП).

Таблица 3. Обозначения смесей и основные свойства.

Класс плотности

Обозначение

Вода/ Песок/ Плотность, цемент цемент кг/м3

Прочность на сжатие через 28 сут, МПа

Глубина карбонизации, мм

Морозостойкость, циклы 0,6F0, HD

3 1210 12,6 <2 100

HD SF 0,8 0,6 1210 13,7 <2 100

HD SF/C 0,8 0,6 1360 18,2 <2 100

LD PB400* 0, 77 0 410 1,22 — 50

LD GB400 — — 400 2,4 — 10

LD GB500 — — 500 3,6 — 10

LD I (3.6.) 1,1 0,4 530 1,3 6 20

MD II (3.6.) 0,9 0,3 657 2,2 6 20

МД III (3.6.) 0,9 0,5 712 3,0 4 30

ЛД IV (3.6.) 1,4 0,8 476 0,7 10 15

ЛД VII (3.6.) 1,4 0,5 415 0,5 14 15

ЛД IX (3.6.) 1,4 0,5 433 0,6 17 15

МД I (21.6.) 1,1 0,7 795 2,9 2 35

МД II (21.6.) 1,1 0,6 672 1,8 2 35

МД III (21.6.) 1,1 0,7 618 1,6 <4 35

МД IV (21.6.) ) 1,2 0,8 573 1,91 ч 24 ч

Рис. 1. Результаты капиллярной абсорбции.

1. 1. Глубина карбонизации

1. Глубина карбонизации

Карбонизация – это процесс превращения Ca(OH)2 в CaCO3. Обычно карбонизация не оказывает существенного влияния на прочность на сжатие, но процессы карбонизации вызывают усадку гидратированного цементного теста. Результаты практических испытаний глубины карбонизации для ТЭ различной плотности представлены на рис. 17 мм для FC низкой плотности) и наивысшим значением водоцементного отношения (В/Ц). Глубина карбонизации для медианных и высокоплотных ТК не превышала 6 мм — см. табл. 3.

Рис. 2. Глубина карбонизации для ТЦ различной плотности. (а) Образец II средней плотности (3.6.) с высоким соотношением В/Ц: карбонизация 6 мм; (b) Образец IV(3.6.) низкой плотности с высоким соотношением В/Ц: карбонизация 10 мм; (в) Образец средней плотности I-IV (21,6): карбонизация 2-4 мм.

1.2. Морозостойкость

Анализируя экспериментальные данные, можно отметить, что установлена зависимость между водопоглощением, глубиной карбонизации и прочностью на сжатие. Результаты показывают низкое значение морозостойкости серийно выпускаемого газосиликатного бетона на 10 циклов (см. рис.3б,г). Это можно объяснить чрезвычайно высокой открытой пористостью и недостаточным количеством закрытых (запасных) пор. ТК при одинаковой плотности показывают более высокую морозостойкость на величину 25 циклов (в 2,5 раза больше). Наивысший результат по морозостойкости имеют образцы ТЭ высокой плотности с микрокремнеземом и углеродными волокнами. Повреждений после 76, 100 циклов не наблюдалось, а умеренное поверхностное окалинообразование <1500 г/м2 после 130 циклов, таким образом, морозостойкость можно оценить как 100 циклов, что сравнимо с обычным бетоном. Следует отметить, что эти же образцы имеют максимальные значения прочности на сжатие и наименьшие значения капиллярного поглощения воды. Медиана плотности FC имеет средние значения морозостойкости (образцы на рис. 3а). Можно сделать вывод, что самые высокие значения морозостойкости соответствуют более низким значениям водоцементного отношения (В/Ц) и наивысшим значениям прочности и плотности.

Результаты показывают низкое значение морозостойкости серийно выпускаемого газосиликатного бетона на 10 циклов (см. рис.3б,г). Это можно объяснить чрезвычайно высокой открытой пористостью и недостаточным количеством закрытых (запасных) пор. ТК при одинаковой плотности показывают более высокую морозостойкость на величину 25 циклов (в 2,5 раза больше). Наивысший результат по морозостойкости имеют образцы ТЭ высокой плотности с микрокремнеземом и углеродными волокнами. Повреждений после 76, 100 циклов не наблюдалось, а умеренное поверхностное окалинообразование <1500 г/м2 после 130 циклов, таким образом, морозостойкость можно оценить как 100 циклов, что сравнимо с обычным бетоном. Следует отметить, что эти же образцы имеют максимальные значения прочности на сжатие и наименьшие значения капиллярного поглощения воды. Медиана плотности FC имеет средние значения морозостойкости (образцы на рис. 3а). Можно сделать вывод, что самые высокие значения морозостойкости соответствуют более низким значениям водоцементного отношения (В/Ц) и наивысшим значениям прочности и плотности.

Рис. 3. (а) FC I-IV(3.6), полученный в турбулентном смесителе после 40 циклов; (б) Газосиликатный бетон после 10 циклов; (в) ТЭ, полученный в турбулентном смесителе после 76 и 130 циклов; (г) Газосиликатный бетон после 16 циклов.

1.3. Плотность корреляции — Прочность на сжатие

С учетом результатов прочности и плотности построена соответствующая диаграмма корреляции для различных составов ТЭ, выпускаемых в промышленности и в лаборатории (см. рис.4). Получено соотношение, близкое к параболическому. Авторы предлагают считать эффективными композиции, расположенные выше усредненных кривых, и считать неэффективными композиции, расположенные ниже усредненных кривых.

Следовательно, смешанные составы REF, SF, SF/C и PB400 можно считать эффективными (высокоэффективными), а состав выше кривой – неэффективным.

Поэтому при дальнейшем развитии технологии ТЭ следует сосредоточить внимание на использовании турбулентных смесителей с кавитационным эффектом и одновременном использовании реактивных пуццолановых добавок, снижающих усадку компонентов и других возможных улучшающих компонентов, таких как углеродные нанотрубки [12, 8 ]. Что касается процесса смешения, то смешение с эффектом кавитации позволяет добиться более однородной смеси и разрушает агломерированные частицы цемента и микрокремнезема.

Что касается процесса смешения, то смешение с эффектом кавитации позволяет добиться более однородной смеси и разрушает агломерированные частицы цемента и микрокремнезема.

Плотность, кг/м3

♦ Промышленный турбулентно-авиационный смеситель ■ Лабораторный кавитационный смеситель ▲ Технология предварительного вспенивания, тихоходный смеситель Мощность (Промышленный турбулентно-авиационный смеситель)

Рис. 4. Зависимость плотность — прочность на сжатие.

Можно считать, что ТЭ лабораторного изготовления на турбулентно-кавитационном смесителе скорее похожи на высокоэффективные ТЭ (они находятся выше линии корреляции). Объясняется, что более высокая прочность на сжатие соответствует одному диапазону плотности или аналогичная прочность на сжатие может быть достигнута при более низкой плотности. Следовательно, будут улучшены разрывные тепловые свойства.

4. Выводы

Долговечность ТЭ следует рассматривать как важную проблему, особенно в условиях влажного и холодного климата. Основными составляющими долговечности являются механическая прочность, водопоглощение и морозостойкость. Также следует принимать во внимание усадку (включая усадку при карбонизации). Низкая плотность и высокая открытая пористость материала ускоряют процессы карбонизации. Возможная усадка, вызванная карбонизацией, также увеличивает риск растрескивания и потери прочности.

Основными составляющими долговечности являются механическая прочность, водопоглощение и морозостойкость. Также следует принимать во внимание усадку (включая усадку при карбонизации). Низкая плотность и высокая открытая пористость материала ускоряют процессы карбонизации. Возможная усадка, вызванная карбонизацией, также увеличивает риск растрескивания и потери прочности.

Использование пуццолановых добавок и технологии турбулентного смешения (с эффектом кавитации) позволяет изготавливать более водостойкие и долговечные ТЭ. Это объясняется микроструктурой с преобладанием закрытой пористости.

Промышленно применяемый газосиликатный бетон низкой плотности имеет наименьшую долговечность (10 циклов), а ФС, изготовленный в турбулентном смесителе, имеет морозостойкость 100 циклов, что сравнимо с обычным бетоном.

Применение высокоэффективных ТЭ с повышенной износостойкостью увеличивает срок эксплуатации и продолжительность жизненного цикла. Таким образом будет достигнуто рациональное использование природных ресурсов и минимизация потребления энергии в течение жизненного цикла здания, следовательно, материал станет более экологичным.

Ссылки

[1] K. Ramamurthy, E.K. Kunhanandan Nambiar, and G. Indu Siva Ranjani, Классификация исследований свойств пенобетона, Cem. Конкр. Композиции 31 (2009) 338-396.

[2] Ю. Х. М. Амран, Н. Фарзадния и А. А. Абанг Али, Свойства и применение пенобетона; обзор, Constr. Строить. Матер. 101 (2015) 990-1005.

[3] К. Руивен, Свойства высокопрочного пенобетона, Магистерская диссертация. №: 3751, Национальный университет Сингапура (NUS), Сингапур, 2004 г.

[4] Ф. Зулькарнайн и М. Рамли, Долговечность конструкции пенобетонной смеси с кремнеземным дымом для жилищного строительства, J. Mater. науч. англ. 5 (2011) 518-527.

[5] E.K.K. Nambiar and K. Ramamurthy, Характеристика пустот пенобетона, Cem. Конкр. Рез. 37 (2007) 221-230.

[6] K. Byun, H. Song, S. Park, and Y. Song, Разработка конструкционного легкого пенобетона с использованием полимерного пенообразователя, Icpic-98, 1998.

[7] J. Keriené, M. Клигис, А. Лаукайтис, Г. Яковлев, А. Спокаускас, М. Алекнявичюс, Влияние добавки многостенных углеродных нанотрубок на свойства неавтоклавных и автоклавных газобетонов, Constr. Строить. Матер. 49(2013) 527-535.

Спокаускас, М. Алекнявичюс, Влияние добавки многостенных углеродных нанотрубок на свойства неавтоклавных и автоклавных газобетонов, Constr. Строить. Матер. 49(2013) 527-535.

[8] Яковлев Г., Керине Ж., Гайлиус А., Жирниене И., Пенобетон на основе цемента, армированный углеродными нанотрубками, Материалы. науч. 12 (2006) 147-151.

[9] О. Позняк, А. Мельник, Неавтоклавный газобетон на модифицированной вяжущей композиции с добавками вяжущих материалов 13 (2014) 127-134.

[10] E.K.K. Nambiar и K. Ramamurthy, Модели, связывающие состав смеси с плотностью и прочностью пенобетона с использованием методологии поверхности отклика, Cem. Конкр. Композиции 28 (2006) 752-760.

[11] Х. Аванг, М. Х. Ахмад и А. Материалы, Долговечность пенобетона с включением волокна, Int. Дж. Гражданский, Окружающая среда. Структура Констр. Архит. англ. 8 (2014) 269-272.

[12] Коренькова С.Ф., Сидоренко Ю.В. Повышение долговечности цементных композиционных материалов. 111 (2015) TFOCE 420-424.

Марка прочности должна быть не ниже B3,5 при устройстве любых видов перекрытия. Но учтите, что у газоблоков некоторых производителей прочность может не дотягивать даже до B2,5.

Марка прочности должна быть не ниже B3,5 при устройстве любых видов перекрытия. Но учтите, что у газоблоков некоторых производителей прочность может не дотягивать даже до B2,5.