Газобетон как делают: Как производят газобетон. — Как это сделано, как это работает, как это устроено — LiveJournal

Как производят газобетон. — Как это сделано, как это работает, как это устроено — LiveJournal

Газобетон — современный энергоэффективный материал для индивидуального строительства. Он относится к ячеистым бетонам т.к. до 85% объема материала занимают пузырьки газа. Газобетон обладает превосходными теплоизоляционными характеристиками, имеет небольшую массу и легко поддается обработке. И самое главное — дом из газобетона можно построить самостоятельно, без посторонней помощи (один человек в день может выложить до 3 кубических метров газобетона). Главное не путать газобетон и пенобетон, это совершенно разные материалы, об этом поговорим в конце репортажа.

Чтобы более подробно увидеть процесс производства газобетона я отправился на завод Ytong в Можайске, начавший свою работу в 2008 году. По объемам произодства газобетона, это самый крупный завод в России. Смотрим!

2. Для производства газобетона используется безопасное сырье: цемент (~20%), известь (~20%), кварцевый песок (~60%), алюминиевая паста (~1%) и вода. Все компоненты смешиваются в определённых пропорциях, которая определяется требуемой прочностью готовой продукции.

Все компоненты смешиваются в определённых пропорциях, которая определяется требуемой прочностью готовой продукции.

3. Основу газобетона составляет песок, который нужно предварительно обработать.

4. Для этого используются шаровые мельницы.

5. Внутри барабана находятся вот такие шары, которые измельчают песок до превращения в пыль. Это нужно для того, чтобы после формовки блоки было легче обрабатывать.

6. После этого исходное сырье поступает в накопительные бункера на хранение. Затем в газобетоносмесителе происходит смешивание песка, цемента и извести.

7. А непосредственно перед заливкой к уже смешанным компонентам добавляется вода и суспензия алюминиевой пасты. Готовая смесь заливается в специальную прямоугольную форму (стенки формы не имеют жесткого соединения с дном) примерно на 2/3.

8. Именно на этом этапе происходит самое интересное. Алюминиевая паста вступает в реакцию с известью, в результате получается водород. Он образует в сырьевой массе огромное количество пор размером от 0,5 до 2 мм, разномерно распределённых внутри. Поддоны со смесью медленно продвигаются в герметичном помещении с запредельной влажностью (это единственный кадр, который я успел сделать до того, как запотел объектив) до тех пор, пока смесь не увеличится в объеме до верхней кромки поддона.

Алюминиевая паста вступает в реакцию с известью, в результате получается водород. Он образует в сырьевой массе огромное количество пор размером от 0,5 до 2 мм, разномерно распределённых внутри. Поддоны со смесью медленно продвигаются в герметичном помещении с запредельной влажностью (это единственный кадр, который я успел сделать до того, как запотел объектив) до тех пор, пока смесь не увеличится в объеме до верхней кромки поддона.

9. Через некоторое время (2-3 часа) транспортёр переносит форму с застывшей смесью на следующий этап. Показательно, что подъемник только за счёт ваккуума удерживает поддон без дна.

10. Теперь застывшую форму разрезают на блоки равного размера. Сначала в поперечном, а затем продольном направлениях. На заводе одна линия, которая единовременно может производить блоки только одного размера. Для производства блоков другого типоразмера просто заменяют ножи. Большая площадь для складирования готовой продукции позволяет всегда иметь в наличии полный ассортимент продукции.

11. После этого внешняя проверхность блоков шлифуется и затем они прижимаются друг к другу.

12. Кран захватывает поддон с блоками и переносит их на следующий этап производства.

13. И сразу же укладывается новый поддон в основание для следующей партии блоков. Да, очень важный факт — производство на заводе полностью автоматизировано и практически не требует участия человека. Люди работают только на линии упаковки (она пока еще не настолько автоматизирована), складе и в испытательной лаборатории. Всего на заводе работает менее 80 человек (завод работает круглосуточно).

14. Теперь блоки нужно поместить в автоклав. Слева «сырые» блоки, справа уже «готовые». Здесь хочу упомянуть следующий момент, после автоклавирования блоки имеют влажность порядка 30%, которая постепенно (в течение года) упадёт до 5-10%.

15. Автоклавирование очень важный этап, улучшающий свойства газобетонных блоков.

16. Разрезанные блоки помещают в специальные автоклавные камеры, где они в течение 12 часов при повышенном давлении в 12 кг/кв. см. обрабатываются насыщенным паром при температуре 190°C. При этом температура в начале и конце цикла плавно поднимается и опускается в течение определённого времени.

17. Каждый автоклав имеет длину более 30 метров. Использование автоклавирования позволяет повысить прочность газобетонных блоков и уменьшить его последующую усадку (менее 1 мм/м).

18. Каждая партия блоков после автоклавирования отправляется в лабораторию для проверки на соответствие заданным характеристикам. На этом станке нарезаются кубики правильной формы, которые затем отправятся на испытания.

19. А готовые блоки отправляются на линию упаковки. Здесь их складывают в 2 ряда. Позиционирование рядов блоков производят вручную.

20. Затем их переворачивают на бок под уже установленные деревянные паллеты. После чего блоки запечатываются в плёнку (чтобы защитить их от повреждений) и отправляются на склад.

После чего блоки запечатываются в плёнку (чтобы защитить их от повреждений) и отправляются на склад.

21. Склад расположен под открытым небом, здесь всегда есть запас всей выпускаемой продукции. Ежедневно с завода отгружается покупателям более 2000 кубометров блоков.

22. Основная продукция завода это блоки толщиной от 50 до 500 мм с плотностью от 400 до 500 кг/куб.м.

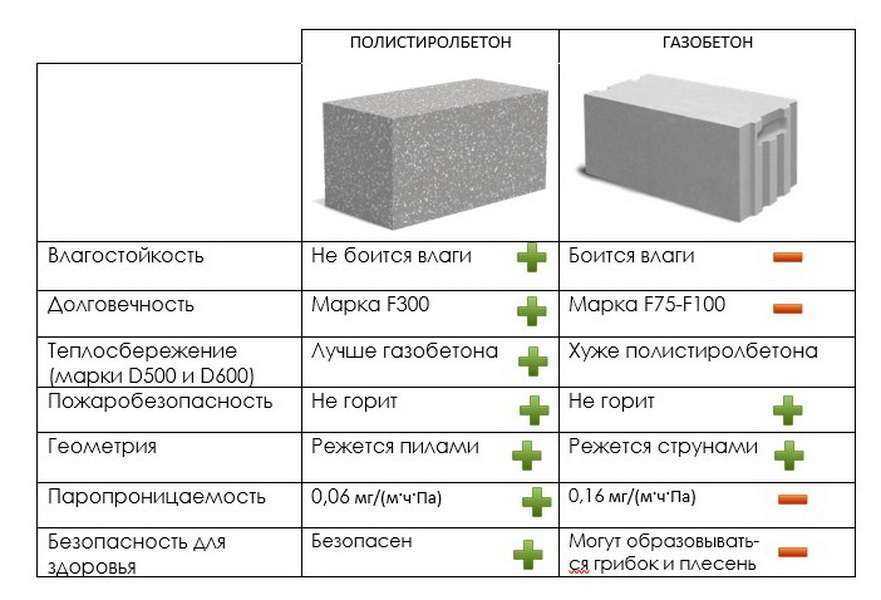

И ещё несколько слов про различия газобетона и пенобетона. Понятно, что газобетон материал новый, но очень многие неосознанно их путают даже не понимая, что их характеристики существенно отличаются.

Во-первых, их различие кроется в названии. Для производства пенобетона используется пена, состоящая их вредных химических веществ (канифоль, клей, едкий натр и т.д.). А в производстве газобетона используется газ, образующийся в результате химической реакции извести и алюминиевой пасты, в результате получается просто водород. То есть газобетон является экологически чистым строительным материалом.

Во-вторых, пенобетон имеет очень низкие прочностные характеристики. А здесь, как известно, имеет место быть обратная зависимость. То есть, чем ниже плотность (и соответственно прочность), тем «теплее» материал. Но если газобетон плотностью D400 (400 кг/кв.м) можно использовать для несущих стен в домах до 3 этажей включительно и он будет обладать классом прочности В2,5 и морозстойкостью F100, то из пенобетона плотностью ниже D600 вообще нельзя делать несущие стены. Следовательно и теплопроводность пенобетона D600 будет значительно выше (то есть «холоднее»), чем газобетона D400.

В-третьих, технология производства пенобетона обычно не подразумевает использования автоклавов и нарезки блоков после застывания. Обычно его заливают сразу в готовые формы, а в результате блоки дают большую усадку (3-5 мм/м) после строительства. Не говоря уже о том, что сам процесс автоклавирования повышает прочность блоков в 3-4 раза.

Немного видео с производства:

Взят у victorborisov в Производство газобетонных блоков

Читайте наше сообщество также вконтакте, где огромный выбор видеосюжетов по тематике «как это сделано» и в фейсбуке.

Tags: Московская область, завод, кирпич, производство

Как делают газобетон — журнал индульгирующего нагвалиста — LiveJournal

Всем кто сталкивался со строительством знаком такой материал как газобетон. Несмотря на то, что он считается вполне современным и довольно популярным, история его создания насчитывает более ста лет. Первые попытки сделать пористый искусственный камень были предприняты в конце 19 века, однако они были не очень успешными. Только тридцать лет спустя технология была усовершенствована, и в двадцатых годах прошлого века газобетон стали производить в промышленных масштабах.

Этот строительный материал из Швеции получил название Итонг, бренд принадлежит немцам и производит бетонные блоки даже на заводе в России. Именно к ним в гости я приехал в подмосковный Можайск, чтобы выяснить как делают автоклавный газобетон.

Принцип производства газобетона не так сложен как может показаться на первый взгляд и чем-то схож с процессом производства хлеба. Если для производства хлеба необходимы дрожжи для того, чтобы тесто поднялось, так и для производства газобетона используются ингредиенты, благодаря которым бетон увеличивает свой объем, и становится пористым.

Если для производства хлеба необходимы дрожжи для того, чтобы тесто поднялось, так и для производства газобетона используются ингредиенты, благодаря которым бетон увеличивает свой объем, и становится пористым.

Но я начну свой рассказ с самого начала, со склада, где хранится сырье для производства газобетона. Чтобы сделать качественный продукт, нужны качественные ингредиенты, это гипс и кварцевый песок. Кран-погрузчик перемещает своим ковшом сырье в бункер. Оттуда смесь поступает по транспортерной ленте в такой огромный барабан, это шаровая мельница, где сырье измельчают в жидкую суспензию, так как помол идет с водой.

Внутри барабана находятся такие железные шары которые перемалывают все, что туда попадает. Однако со временем шары тоже измельчаются до состояния щебенки, остатки которых отсеиваются вместе со шламом из барабана.

Рядом с мельницей находятся вот такие мешки с железными шарами. Так как это расходный материал, а производство работает в полную мощность, то их требуется довольно много.

Полученное сырье поступает в эти накопительные бункерА на хранение. Здесь может хранится несколько сотен тонн готовой смеси из цемента, извести и песка. Затем в газобетоносмесителе происходит смешивание всех компонентов. Для производства газобетона используется 60% кварцевого песка, 20% цемента, 20% извести, 1% алюминиевой пасты и вода.

Алюминиевая паста и вода добавляются непосредственно перед заливкой к уже смешанным компонентам. Готовая смесь заливается примерно на 2/3 в специальную прямоугольную форму, стенки которой не имеют жесткого соединения с дном. Все происходит довольно быстро.

Именно на этом этапе происходит самое интересное. Алюминиевая паста вступает в реакцию с известью, в результате чего выделяется водород. Он в течении нескольких часов образует в сыром бетоне огромное количество пор размером от 0,5 до 2 мм, равномерно распределённых внутри, но в процессе схватывания летучий водород в порах замещается воздухом.

После заливки формы со смесью медленно продвигаются в помещение с высокой влажностью и температурой. Как мне сказали специалисты, здесь может быть до 60 градусов тепла. Когда я снимал эти кадры, то чувствовал себя как в бане. Хотя по сути это и есть баня, правда только для газобетона. В этом помещении смесь находится до тех пор, пока не увеличится в объеме до верхней кромки формы. На это уходит от четырех до 5 часов.

Как мне сказали специалисты, здесь может быть до 60 градусов тепла. Когда я снимал эти кадры, то чувствовал себя как в бане. Хотя по сути это и есть баня, правда только для газобетона. В этом помещении смесь находится до тех пор, пока не увеличится в объеме до верхней кромки формы. На это уходит от четырех до 5 часов.

Затем форма выкатывается из бани и вакуумный кран переносит застывшую смесь на следующий этап, причем содержимое без дна удерживается только за счёт вакуума.

На место, куда должна будет опуститься форма укладывается решетка и закатывается такой аппарат для нарезки газобетона на блоки равного размера. Нарезка производится с помощью струн. После этого сверху и с боков срезается слой, чтобы поверхность блоков была ровной без шероховатостей. Остатки и крошки сдуваются сжатым воздухом.

Затем кран захватывает решетку с блоками и переносит их на следующий этап производства. Тут же сразу укладывается новая решетка в основание для следующей партии блоков. Производство на заводе полностью автоматизировано, сотрудникам остается только контролировать процесс и следить за качеством.

Производство на заводе полностью автоматизировано, сотрудникам остается только контролировать процесс и следить за качеством.

Теперь блоки нужно поместить в автоклав. Поддоны с сырыми блоками укладываются в три уровня, после чего с помощью таких платформ отправляются в автоклавные камеры, где они в течение 12 часов при повышенном давлении обрабатываются насыщенным паром при температуре 190°C. При этом температура в начале и конце цикла плавно поднимается и опускается в течение определённого времени. Каждый автоклав имеет длину более 30 метров. Их использование позволяет повысить прочность газобетонных блоков и уменьшить его последующую усадку, стандарт в таком случае менее 1 мм на метр.

После этой процедуры блоки имеют влажность порядка 30%, которая постепенно, в течение года упадёт от 5-10%. Автоклавирование это очень важный этап, улучшающий свойства газобетонных блоков. Если до попадания в автоклавы блоки были серыми, то после того, как их оттуда достали они становятся белыми.

Каждая партия блоков после автоклавирования отправляется в лабораторию для проверки на соответствие заданным характеристикам. Затем готовые блоки отправляются на линию упаковки.

На этом этапе тоже все автоматизировано, робот укладывает палету и помогает запечатывать ряды блоков пленкой, после чего они отправляются на склад, который расположен под открытым небом, здесь всегда есть запас выпускаемой продукции. Основная продукция завода это блоки толщиной от 50 до 500 мм с плотностью от 400 до 600 кг/куб.м.

Следует упомянуть еще несколько важных фактов о заводе. Отходы производства или брак заново перерабатываются, а при помоле сырья и заливке блоков применяется конденсат от автоклавов. Предприятие не сбрасывает производственных сточных вод, и в производстве используется водооборотная схема, вся вода от охлаждения машин и промывки оборудования используется в замешивании сырьевой смеси. Получается практически безотходное производство.

Газобетон легко обрабатывается: пилится, сверлится, строгается обычными стальными инструментами. В него легко забиваются гвозди, скобы, установочные изделия. Блоки из газобетона имеют относительно небольшую плотность и массу.

В него легко забиваются гвозди, скобы, установочные изделия. Блоки из газобетона имеют относительно небольшую плотность и массу.

Стандартный блок для строительства частного дома 625х250х375 D400, массой 26кг может заменить в стене до 26 кирпичей общей массой до 138кг. При этом газобетонный блок является конструкционно-теплоизоляционным материалом, т.е. обладает свойствами как несущих элементов-кирпичей, так и теплоизоляции. Стены дома из данного материала не требуют утепления. Трудоемкость кладки блоков из ячеистого бетона в 5–7 раз ниже, чем у кирпича.

Теперь и вы знаете, как делают газобетон!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес ([email protected]) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке — Как это сделано или по этой картинке. Спасибо всем подписавшимся!

Tags: как это сделано

Как сделать скульптуру из легкого ячеистого бетона

Создание и украшение

- Детали

- Роберто Сала Роберто Сала

Вы никогда в жизни ничего не лепили? Прочтите эту статью, и вы найдете нужный материал для начала!

Легкий ячеистый бетон — это материал, который обычно используется для строительства зданий и имеет значительные преимущества, в том числе легкость и удобство в работе.

Многие не знают, что легкий бетон также является отличным материалом для тех, кто хочет попробовать свои силы в создании своих первых скульптур , имея небольшие навыки.

Лепка Gasbeton, Siporex или Ytong, все товарные знаки, под которыми продается ячеистый бетон, чрезвычайно проста, потому что материал можно обрабатывать очень простыми инструментами и так же легко лепить .

Все, что вам нужно, это стамески, пила, рашпили для выравнивания и вы действительно можете получить любую форму, имея минимум художественного чутья.

Лепка из дерева или камня требует гораздо больше усилий и навыков, но лепка из легкого ячеистого бетона также может стать введением в лепку из камня и дерева .

Как ни странно, скульптуры, сделанные из Gasbeton или Siporex, часто довольно стилизованы ; конечно, материал не поддается реализации отдельных деталей, но также верно и то, что он достаточно гибкий, чтобы создавать даже более сложные и изысканные скульптуры, чем те, которые вы можете увидеть в этой статье.

Фото с сайта http://www.e-carreno.com/sculptures.html

Конечно, вы можете начать с использования простой пилы для создания прямоугольных форм, но затем вы можете продолжать совершенствовать и моделировать нашу скульптуру, пока не получить желаемый результат.

Вы можете делать абстрактные скульптуры, а также фризы и барельефы, и последнее может быть очень успешным . Вы могли бы, например, воспроизвести барельефы, найденные в какой-нибудь романской церкви, и использовать их для украшения стены вашего дома.

Вы могли бы, например, воспроизвести барельефы, найденные в какой-нибудь романской церкви, и использовать их для украшения стены вашего дома.

Если у вас есть дремель (лучше с гибким стержнем), он будет незаменим для создания деталей благодаря большому количеству резцов и других насадок, которые вы можете установить.

Газобетонные блоки имеют очень низкую стоимость по сравнению с мраморным блоком , и что делает его подходящим для непрофессиональных скульпторов , так это то, что вы можете без особых усилий загрузить его в свой автомобиль без необходимости вызова грузовика с краном, чтобы доставить его в наш гараж или мастерскую нашего начинающего скульптора.

Одним из недостатков этого материала, если что, является то, что он продается в блоках, которые используются для создания несущих стен или, чаще, межкомнатных перегородок. Поэтому блоки не очень большие, а скульптуры, которые можно сделать из одного блока, должны иметь небольшие размеры.

Одним из способов преодоления препятствия небольшого размера было бы соединить несколько блоков, чтобы получить один большой.

Блоки из ячеистого бетона требуют специального клея, который не является обычным раствором для кирпичной кладки. Это клей, который необходимо наносить уменьшенной толщиной, так как блоки уже идеально выровнены.

Те, кто пробовал вырезать блок из ячеистого бетона, образованный соединением нескольких блоков, жалуются, что после затвердевания клея работать с ним не так просто, как с самим бетоном.

Другие предпочитают использовать полиуретановую пену , которая, как они считают, после затвердевания имеет удобоукладываемость, очень похожую на удобоукладываемость Gasbeton и Siporex.

Я добавляю два видеоролика, которые очень практичным образом показывают, как можно работать с Siporex или Gasbeton-

youtube.com/embed/qshfOnCHOn8?rel=0&fs=1&wmode=transparent» allow=»autoplay; fullscreen; encrypted-media» allowfullscreen=»true» frameborder=»0″ scrolling=»no» title=»JoomlaWorks AllVideos Player»>AAC (газобетон в автоклаве) с использованием алюминиевой пудры (форум по строительству натуральных материалов на Permies)

Как сделать газобетон с использованием алюминиевой пудры?

Я хочу сделать из легкого бетона покрытие для своего автофургона. День за днем +100 градусов по Фаренгейту, а я живу в фургоне. Но слишком жарко.

Идея состоит в том, чтобы сделать бетонные балки, используя

Легкий стальной каркас (алюминиевые профили) опалубки, заполненные газобетоном для изготовления балок.

Размер 4 алюминиевых форм для изготовления продольных балок

длина 3 метра х

Толщина 0,05 м x

Глубина 0,20 метра

Сверху заполнен газобетоном

Затем я сделаю панели крыши.

В качестве ориентира я использовал формулу с сайта Pioneer-group.com, и это было моим руководством по соотношению:

1 часть портландцемента ~ 500 г

1 часть гидравлической извести NHL5 (известь не знаю %) ~ 500 г

0,65 мл воды

Хорошо перемешайте, чтобы получилась суспензия.

Результаты

Первая партия была слишком жидкой, и ничего не произошло.

Так же объёма не хватило для формы так что полный бардак

Вторая партия

Это было слишком сухо, так как я увеличил сухую смесь и неправильно отрегулировал соотношение воды.

Вау, это нагрелось, и когда я добавил алюминиевый порошок, в барабане произошел мини-эффект взрыва, поэтому смесь не могла вылиться.

Использовал глубокий барабан, который, казалось, добавлял тепла от ручного миксера и nhl5, и я боялся, что барабан расплавится или взорвется.

Третья партия

6 кг портландцемента

6 кг НХЛ5

8 литров воды

Тщательно перемешайте в бочке меньшего размера (для уменьшения тепловыделения)

12 грамм алюминиевой пудры

Все еще неудовлетворительная реакция, и я получил тяжелую балку. Вес около 20 кг. Это может показаться очевидным, потому что это вес исходного материала, но поскольку он не поднимается, я компенсировал это и заполнил форму.

Я рассчитывал, что из 1 кубометра смеси получится 3 кубометра с учетом эффекта аэрации. Этого не происходит.

Мои мысли

Грунтовая вода, которую я использую, может быть слишком кислой, и я должен убедиться, что она нейтрализована путем добавления бикарбоната соды перед добавлением для приготовления суспензии.

Есть ли какие-нибудь советы по приготовлению газобетона с алюминиевой пудрой?

ПС.