Газобетон или керамические блоки: Газобетонные или керамические блоки: что выбрать? (Часть 1)

Газобетонные или керамические блоки: что выбрать? (Часть 1)

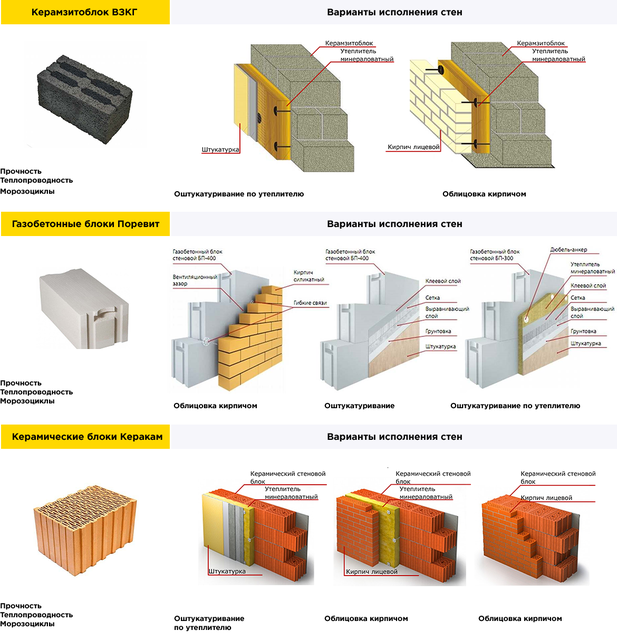

Газобетонные и керамические блоки – пожалуй, самые популярные каменные стеновые материалы на нашем рынке. Многие заказчики ломают голову: какой вариант выбрать, тем более что объективных сравнений газобетона и «керамики» на просторах интернета не встретить. Есть лишь маркетинговое пустословие. Восполняем этот пробел. Рассмотрим, что лучше, газобетонные или керамические блоки, и какие реальные преимущества есть у каждого из этих материалов.

Кто экологичнее?

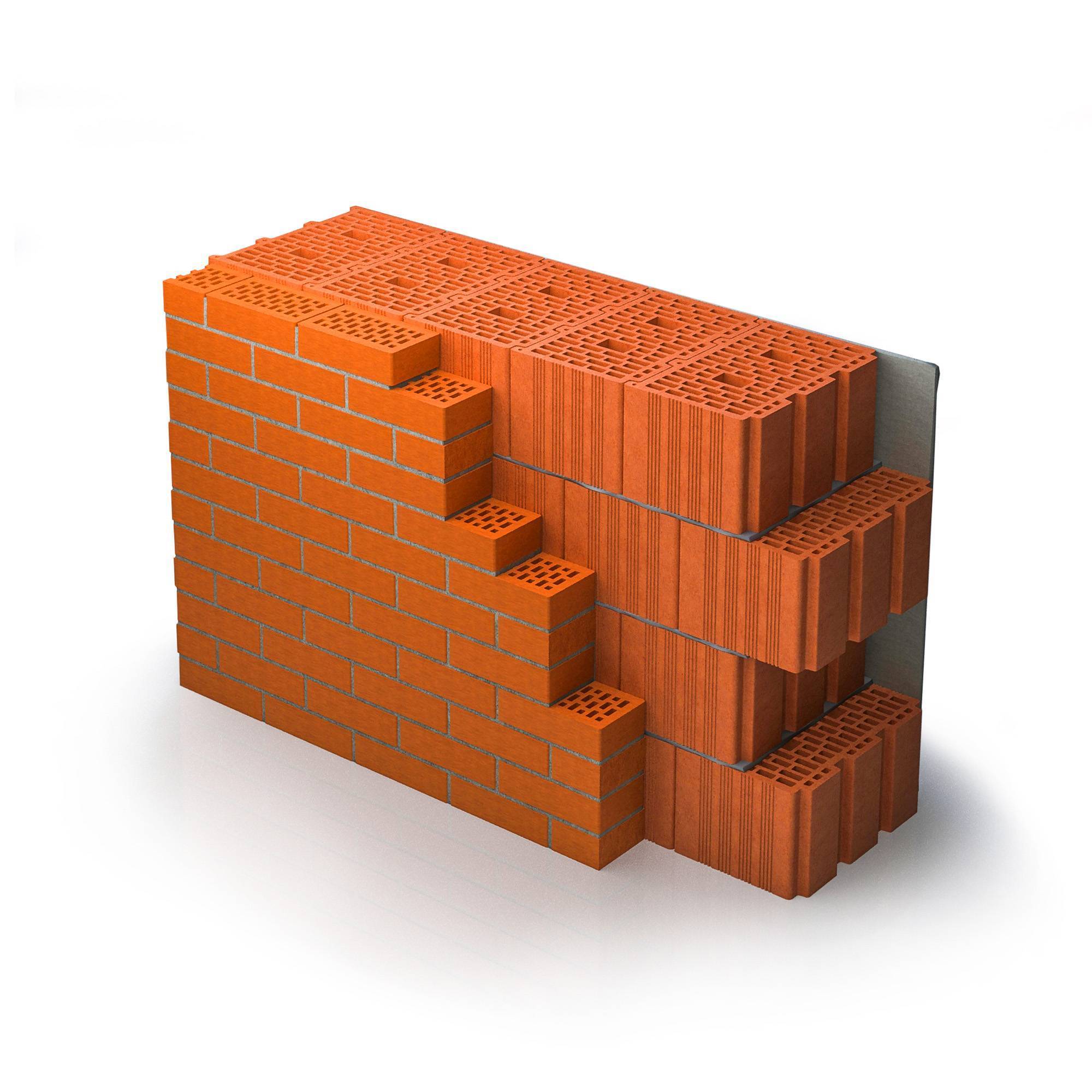

Какой материал экологически безопаснее – «керамика» или газобетон? Керамические блоки – это камни из обожжённой глины, которые отличаются от обычных глиняных кирпичей более крупным размером, наличием пустот особой формы и повышенным количеством пор в черепке (отсюда и другое их название – «поризованная керамика»). Сырьевая смесь блоков – это исключительно натуральные материалы. В связи с чем производители «керамики» заявляют об экологичности как об одном из главных конкурентных преимуществ своего материала, оправдывающим его сравнительно высокую цену.

Но и газобетон – такой же безвредный для человека минерально-строительный материал. Они также изготовлен из натуральных компонентов: цемента, кварцевого песка, извести, воды, алюминиевой пасты и фрагментов из предыдущих партий, подвергшихся переработке. Кого-то может пугать наличие алюминиевой пасты (она служит порообразователем). Но в процессе производства она преобразуется в гидроалюмосиликаты – полностью нейтральные вещества.

К тому же содержание алюминиевой пасты в сырьевой смеси газобетона YTONG (Xella Россия) – всего 0,06%. И тут можно вспомнить о составе глины, из которой сделаны керамические блоки. В глине породообразующий минерал – каолинит, который на 39% состоит из оксида алюминия (Al2О3). То есть в глине алюминия в разы больше, чем в газобетоне. Впрочем, это вовсе не делает «керамику» вредной для здоровья.

Другой важный момент. Экологичный материал не должен иметь радиационного излучения. Допустимая норма радиоактивности для материалов, применяемых при строительстве жилых и общественных зданий, – 370 Бк/кг*. У газобетона YTONG значение активности природных радионуклидов находится в пределах 20-44 Бк/кг (протокол испытаний). То есть его показатели намного ниже разрешённых.

У газобетона YTONG значение активности природных радионуклидов находится в пределах 20-44 Бк/кг (протокол испытаний). То есть его показатели намного ниже разрешённых.

Теперь посмотрим на «керамику». Согласно протоколу лабораторных исследований, у керамических крупноформатных камней Wienerberger активность природных радионуклидов выше, чем у газобетона YTONG, и составляет 47,7-62,5 Бк/кг. У блоков Braer она ещё выше – 119,1-144,3 Бк/кг (протокол испытаний). Впрочем, даже эти цифры «керамики» далеки от опасных показателей.

Отметим ещё один важный нюанс. В России действует система добровольной сертификации EcoMaterial, которая даёт независимую оценку экологичности не только продукции, но и производства. Оценка строится на базе российских и западных нормативов и стандартов. YTONG регулярно проходит аудиторскую проверку EcoMaterial. В настоящий момент компания находится на высоком уровне экологического рейтинга – Absolute Plus. Производитель керамических блоков Wienerberger также участвует в системе EcoMaterial, однако имеет более низкий уровень рейтинга – Green.

В сухом остатке: в сравнении керамических и газобетонных блоков оба являются экологически безопасными. И в этом плане у них паритет. Между тем продавцы «керамики» пытаются убедить потребителей, что их продукция экологичнее других каменных стеновых материалов. На деле это не так. Более того, по ряду моментов газобетон объективно лучше.

Кто долговечнее?

У продавцов керамических блоков есть объяснения, почему их материал дороже, чем продукция конкурентов. Один из главных тезисов: «керамика» – материал традиционный, проверенный временем и потому гарантированно долговечный.

Безусловно, дом из керамических блоков имеет хорошие шансы прослужить нескольким поколениям людей. Но то же самое можно сказать и про дом из газобетона.

Сегодня автоклавный газобетон также можно считать материалом с большой историей, ведь его масштабное производство началось в Европе ещё в 30-х годах прошлого века.

Газобетонный дом без наружной отделки, построенный в Риге в конце 1930-х

Долговечность каменного материала – величина конкретная. Согласно СП 15.13330.2012 «Каменные и армокаменные конструкции», срок службы каменных стен (исчисляемый годами) зависит от морозостойкости стенового материала. Марка по морозостойкости керамических блоков самого популярного на рынке типоразмера – с длиной 380 мм (10,7 NF), как правило, F50. Такой показатель имеют, например, блоки Ceramic Thermo 10,7 NF (Braer), Porotherm 38 Thermo (Wienerberger), Kerakam 38 Тhermo (Kerakam), «Термоблок 38» («Сталинградский камень»).

В таблице №1 указанного СП говорится: чтобы каменный дом простоял 100 лет, достаточно стенового материала с маркой по морозостойкости F35. Таким образом, и газобетон, и «керамика» обладают ориентировочным сроком службы, значительно превышающим 100 лет. Итак, по долговечности – также паритет.

Добавим, что и керамоблок, и газоблок негорючие, но предел огнестойкости у газобетона выше: REI 360 у YTONG D400 (при толщине не менее 200 мм) против REI 240 у крупноформатных камней Porotherm (при толщине не менее 250 мм). То есть газобетонная конструкция потеряет несущую способность и целостность через 360 минут, а керамическая – через 240 минут.

Ещё один аргумент продавцов «керамики», объясняющий её цену: керамические блоки обладают очень высокой прочностью на сжатие. Действительно, марка по прочности у большинства таких камней формата 380 мм высокая – М75-100. В то время как у газобетонных блоков YTONG D400 толщиной 375 мм класс бетона по прочности – В2,5, что приблизительно соответствует марке керамического камня М35. То есть блоки из «керамики» несомненно прочнее. Но тут есть два важных нюанса:

Действительно, марка по прочности у большинства таких камней формата 380 мм высокая – М75-100. В то время как у газобетонных блоков YTONG D400 толщиной 375 мм класс бетона по прочности – В2,5, что приблизительно соответствует марке керамического камня М35. То есть блоки из «керамики» несомненно прочнее. Но тут есть два важных нюанса:

- В малоэтажном строительстве столь высокие марки по прочности (М75-100) избыточны. В России объекты ИЖС могут иметь не более трёх этажей (включая цокольный или подвальный) и высоту не более 20 м (пункт 39 статьи 1 Градостроительного кодекса Российской Федерации). И с этим успешно справляются менее прочные материалы. Так, несущая способность газобетонных блоков YTONG D400, 375 мм, достаточная, чтобы строить из них здания высотой 3 этажа без несущего каркаса.

- Прочность блоков совсем не равна несущей способности кладки. Последняя зависит от многих факторов, включая размер блоков, наличие/отсутствие в них пустот, способа кладки (на цементный раствор, клеевой раствор и пр.

), толщины раствора и др.

), толщины раствора и др.

Сделаем расчёт кладки на основании указанного выше СП15.13330.2012. Получаем следующие данные. Кладка из газобетонных блоков YTONG D400, 375 мм, с классом прочности В2,5, в сочетании с тонкошовным раствором М50 обладает прочностью на сжатие 1 МПа. А кладка из керамических блоков толщиной 380 мм, марки М75, в сочетании с раствором марки М50 имеет прочность на сжатие 1,4 МПа.

Как мы видим, кладка из керамических блоков прочнее, но не намного. И в рамках малоэтажного строительства это нельзя считать важным преимуществом. Ведь у газобетонной кладки достаточно прочности, чтобы без опасений строить малоэтажные дома.

Не стоит забывать и о том, что у прочной «керамики» тонкие хрупкие черепки и много пустот. Это усложняет обработку материала при монтаже. При работе с ним боя будет намного больше, чем отходов при работе с газобетоном.

Кто «теплее» в теории?

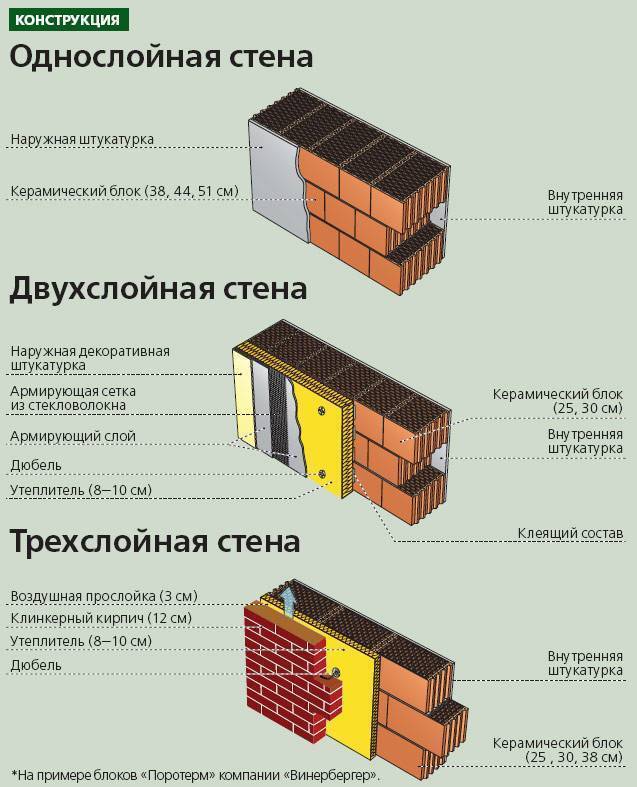

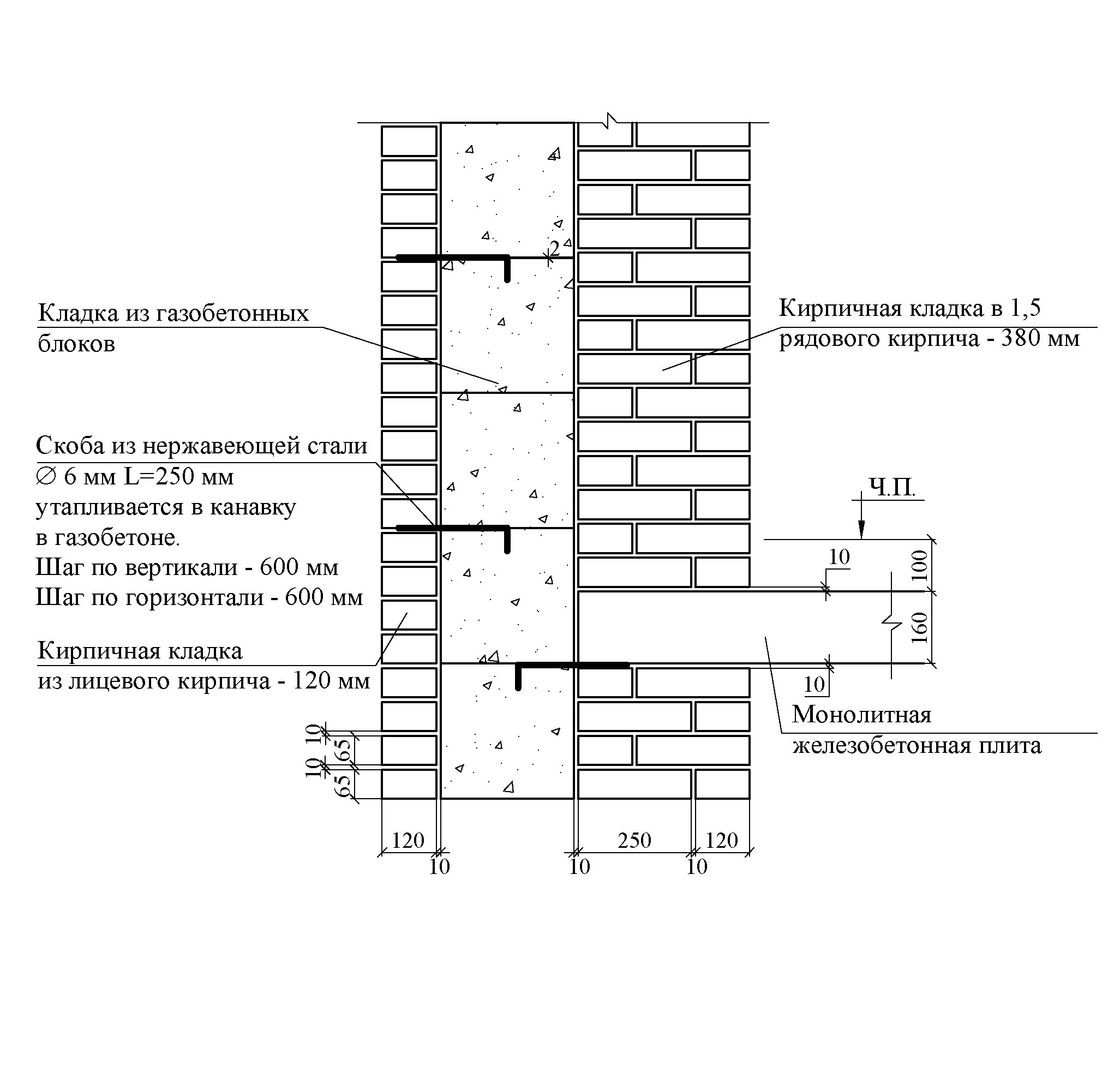

И газобетон D400 толщиной 375 мм, и керамоблоки толщиной 380 мм позволяют сооружать однослойные (без утепления) стены в средней полосе России (согласно СП 50. 13330.2012 «Тепловая защита зданий»). И этим они выгодно отличаются от других каменных материалов, которые обязательно нужно утеплять, чтобы получить разумную толщину стен.

13330.2012 «Тепловая защита зданий»). И этим они выгодно отличаются от других каменных материалов, которые обязательно нужно утеплять, чтобы получить разумную толщину стен.

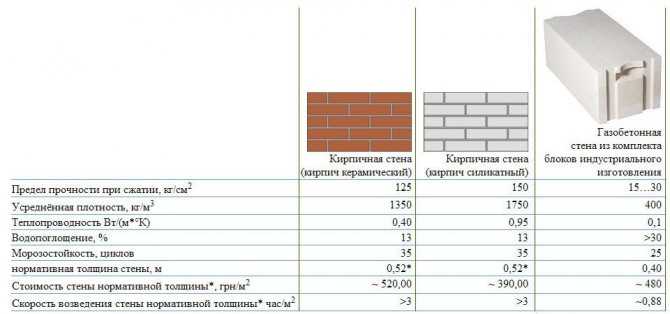

Но есть нюансы. Теплозащитные свойства отдельных керамических блоков чуть лучше, чем газобетонных, но в большинстве случаев – хуже, чем газобетонных. Так, в условиях эксплуатации Б (стена увлажнена на 5%) газобетонные блоки YTONG D400, 375 мм, имеют коэффициент теплопроводности (λБ) – 0,117 Вт/м°С. Условия эксплуатации Б для «керамики» — это стена, увлажнённая всего на 1,5%. Более того, теплопроводность керамических блоков оценивают только в кладке, с наружной и внутренней стороны закрытой штукатуркой. То есть по факту производители «керамики» предоставляют коэффициент теплопроводности стеновой конструкции толщиной 390 мм, а не одного блока 380 мм. В этих условиях коэффициент теплопроводности (λБ) у Porotherm 38 Thermo (Wienerberger) – 0,118 Вт/м°С, у ЛСР 10,7 НФ – 0,147 Вт/м°С. У блоков 10,7 НФ «Гжельского кирпичного завода» этот же показатель при условии, что стена увлажнена на 1,2%, – 0,143 Вт/м°С.

Небольшая ремарка: есть «сухие» цифры, а есть здравый смысл. Как известно, прочность каменного материала напрямую зависит от его плотности. Чем прочнее материал, тем выше его плотность. А плотность, в свою очередь, влияет на сопротивление теплопередаче. Чем выше плотность стенового материала, тем «холоднее» стена. В этой связи возникает вопрос: как керамические блоки могут иметь высокие теплозащитные свойства, сопоставимые с газобетоном, который в два раза менее плотный и прочный? Убедительного ответа нет.

Кто «теплее» на практике?

Лабораторные испытания теплопроводности «керамики» проводят на эталонном фрагменте стены. Между тем в условиях реальной стройки кладка из керамических блоков имеет немало слабых мест в плане теплотехники:

- Геометрия керамических блоков далека от идеальной. Допустимые отклонения по ГОСТ 530-2012 «Кирпич и камень керамические»: по длине ±10 мм, по ширине ±5 мм, по толщине ±4 мм. На деле отклонения бывают ещё больше в силу технологии производства материала (обжиг в печи).

В связи с этим при строительстве приходится выравнивать кладку за счёт растворного шва. Шов получается толстым, его средняя величина – 12 мм. Причём, керамические блоки имеют относительно небольшие размеры (чтобы монтажникам было по силам поднимать их), а значит, площадь швов в стенах оказывается довольно большой. Но растворный шов – серьёзный мостик холода, поэтому добиться приемлемой теплозащиты можно, только используя более дорогой «тёплый» кладочный раствор с гранулами вспученного перлита.

В связи с этим при строительстве приходится выравнивать кладку за счёт растворного шва. Шов получается толстым, его средняя величина – 12 мм. Причём, керамические блоки имеют относительно небольшие размеры (чтобы монтажникам было по силам поднимать их), а значит, площадь швов в стенах оказывается довольно большой. Но растворный шов – серьёзный мостик холода, поэтому добиться приемлемой теплозащиты можно, только используя более дорогой «тёплый» кладочный раствор с гранулами вспученного перлита.

Это эффективная мера, но в любом случае теплопотери через швы в кладке из «керамики» будут намного больше, чем в кладке из автоклавного газобетона. Ведь у газобетона геометрия близка к идеальной (допустимые отклонения по высоте ±1 мм), и потому блоки можно укладывать на клеевой раствор толщиной 1-2 мм. Плюс к этому размеры газобетонных блоков заметно больше, и швов в стене оказывается меньше. В итоге теплопотери через шов в случае газобетонных стен минимальны.

- Низкая теплопроводность «керамики» достигается за счёт поризованной структуры стенок и сквозных пустот внутри блоков.

Предполагается, что в условиях кладки в этих пустотах будет воздух в неподвижном состоянии, ведь пустоты будут сверху и снизу закрыты раствором. А неподвижный воздух – отличный теплоизолятор. Между тем во время кладочных работ раствор может проваливаться в пустоты, из-за чего между блоками образуются сквозные отверстия. Кроме того, в кладке неизбежны микротрещины (стенки блоков довольно хрупкие) и щели, обусловленные тем, что блоки в одном ряду стыкуют по принципу «шип-паз», без заполнения раствором. Всё это приводит к появлению разницы температур в толще стены и, как следствие, к паразитной конвекции (циркуляции воздуха) и теплообмену внутри кладки. А значит, реальное сопротивление теплопередаче керамических стен будет отличаться от цифр, полученных в лабораторных условиях. Что же касается газобетона, то у него однородная структура, клеевой вертикальный шов, и подобных проблем не возникает.

Предполагается, что в условиях кладки в этих пустотах будет воздух в неподвижном состоянии, ведь пустоты будут сверху и снизу закрыты раствором. А неподвижный воздух – отличный теплоизолятор. Между тем во время кладочных работ раствор может проваливаться в пустоты, из-за чего между блоками образуются сквозные отверстия. Кроме того, в кладке неизбежны микротрещины (стенки блоков довольно хрупкие) и щели, обусловленные тем, что блоки в одном ряду стыкуют по принципу «шип-паз», без заполнения раствором. Всё это приводит к появлению разницы температур в толще стены и, как следствие, к паразитной конвекции (циркуляции воздуха) и теплообмену внутри кладки. А значит, реальное сопротивление теплопередаче керамических стен будет отличаться от цифр, полученных в лабораторных условиях. Что же касается газобетона, то у него однородная структура, клеевой вертикальный шов, и подобных проблем не возникает.

- Лабораторные испытания определяют сопротивление теплопередаче керамической кладки только там, где тепловой поток направлен строго перпендикулярно плоскости стены.

Однако через пустоты керамических блоков происходят теплопотери в зоне оконных откосов, а также в местах примыкания кладки к неутеплённому фундаменту и чердачному перекрытию (при условии холодного чердака). Потоки холодного воздуха, попадающие в кладку, существенно снижают теплозащиту здания. А значит, нужно дополнительно теплоизолировать такие зоны, делать терморазрывы. Так, оконные откосы можно закрыть той или иной полимерной теплоизоляцией или «тёплой» штукатуркой, а кладку внизу опереть на прослойку, например, из газобетона или пеностекла. Как вариант – полностью теплоизолировать фундамент плитами из пенополистирола. Однако чаще всего дополнительную теплоизоляцию не предусматривают, что приводит к потерям тепла. В случае газобетона таких «утечек» нет.

Однако через пустоты керамических блоков происходят теплопотери в зоне оконных откосов, а также в местах примыкания кладки к неутеплённому фундаменту и чердачному перекрытию (при условии холодного чердака). Потоки холодного воздуха, попадающие в кладку, существенно снижают теплозащиту здания. А значит, нужно дополнительно теплоизолировать такие зоны, делать терморазрывы. Так, оконные откосы можно закрыть той или иной полимерной теплоизоляцией или «тёплой» штукатуркой, а кладку внизу опереть на прослойку, например, из газобетона или пеностекла. Как вариант – полностью теплоизолировать фундамент плитами из пенополистирола. Однако чаще всего дополнительную теплоизоляцию не предусматривают, что приводит к потерям тепла. В случае газобетона таких «утечек» нет. - При распиле керамических камней остаются глубокие отверстия (обусловленные пустотами в блоках). Кроме того, материал довольно хрупкий, черепки при пилении часто откалываются.

Поэтому отпиленные поверхности заполняют раствором, получая монолитные включения в кладке. Такие же включения образуются, когда раствором заделывают места стыков ребристой части одного блока с гладкой другого. Зачастую по углам здания, где применяют распиленные камни, в каждом ряду есть вертикальные монолитные фрагменты. И всё это прямые мостики холода, которые снижают теплозащиту здания. В случае стен из газобетона как однородного материала подобных проблем нет.

Такие же включения образуются, когда раствором заделывают места стыков ребристой части одного блока с гладкой другого. Зачастую по углам здания, где применяют распиленные камни, в каждом ряду есть вертикальные монолитные фрагменты. И всё это прямые мостики холода, которые снижают теплозащиту здания. В случае стен из газобетона как однородного материала подобных проблем нет.

Что же в итоге после сравнения керамоблока и газоблока? Оба материала подходят для строительства однослойных стен. Однако кладка из керамических блоков «холоднее» даже в теории. Если же говорить о чуть ли не всех реальных домах, то всё ещё хуже. Керамические блоки – это технология с целым рядом слабых мест, из-за которых возможны значительные потери тепла и, как следствие, дополнительные расходы на отопление в холодное время года.

Самую полную информацию о строительстве дома из газобетона можно получить на вебинарах и курсах от YTONG

Газобетон или керамические блоки? Из чего лучше построить дом? Непредвзятое сравнение архитектора.

Безопасность для жизни. Из обоих типов блоков индивидуальные жилые дома получаются прочными, разумеется, при условии грамотного конструирования и расчета фундамента на основании изысканий. Обе технологии отвечают современным требованиям по огнестойкости.

Безопасность для здоровья. Обе технологии предполагают оштукатуривание стен изнутри, и блоки будут закрыты. Заботиться нужно об экологичности штукатурки, шпатлевки и финишной отделки. Тем не менее оба материала с запасом соответствуют современным требованиям по экологичности. Чем крупнее производитель, тем меньше вероятность, что с его материалами что-то не так, иначе конкурирующие производители громко заявили бы об этом.

Комфорт. Герметичность. Вентиляция. Комфортный дом с современными инженерными сетями можно построить как из газобетонных, так и из керамических блоков. Свежий воздух в этих домах, как и в любых других качественных домах будет только благодаря системе вентиляции, а не потому что какой-то материал стен «дышит». Дышать может только стена со щелями, но это уже никакого отношения не имеет к качественному дому.

Дышать может только стена со щелями, но это уже никакого отношения не имеет к качественному дому.

Энергоэффективность. В домах и из газобетонных, и из керамических блоков будет тепло, потому в них будет отопление. Тепло будет в доме и со стеклянными стенами, если его топить должным образом. Другой вопрос сколько будет стоить отопление дома по той или другой технологии, но это уже не вопрос комфорта, а вопрос денег. Подробно я разбираю этот вопрос в видео.

Функциональность. В ходе проектирования сотен домов я не заметил хоть какого-то влияния технологии возведения стен на функциональность дома. И из газобетонных блоков, и из керамических можно построить дом с функциональной планировкой.

Эстетика. На красоту дома как внутреннюю, так и наружную технология возведения стен может повлиять только косвенно. Изнутри дома из керамики и газобетона могут отделываться почти чем угодно поверх штукатурки и будут одинаково красивыми. Со штукатуркой фасады выглядят и внешне одинаково, и с облицовочным кирпичом тоже. Тоже самое с фасадной клинкерной плиткой или плиткой из искусственного или натурального камня.

Со штукатуркой фасады выглядят и внешне одинаково, и с облицовочным кирпичом тоже. Тоже самое с фасадной клинкерной плиткой или плиткой из искусственного или натурального камня.

Красивым можно сделать дом со стенами и по той, и по другой технологии.

Практичность. Это удобство эксплуатации и отсутствие необходимости частого ремонта. На практичность в большей степени влияют инженерные сети и отделка поверхностей. Практичный дом можно построить как из газобетонных блоков, так и из керамических. Материал наружных стен почти никак не влияет на практичность.

Тем не менее один из самых частых вопросов, которые мне задают заказчики — это вопрос крепежа. Если коротко, то специальный крепеж для газобетонных или керамических блоков — не проблема на сегодняшний день. Для установки этого крепежа не требуется особой квалификации и специфического инструмента.

Соответствие дома бюджету. Каждый частный застройщик хочет получить максимум ранее перечисленных качеств, но при этом не переплачивать. Стоимость работы по кладке газобетонных блоков и керамических блоков примерно одинакова. Некоторые строители, которые строят по обеим технологиям, берут за кладку из керамических блоков немного больше, но в масштабе полной стоимости дома эта разница совершенно незаметна.

Стоимость работы по кладке газобетонных блоков и керамических блоков примерно одинакова. Некоторые строители, которые строят по обеим технологиям, берут за кладку из керамических блоков немного больше, но в масштабе полной стоимости дома эта разница совершенно незаметна.

По стоимости материалов немного сложнее, но в целом отличия по стоимости небольшие. Есть сезонные колебания цен, есть колебания, связанные с резким повышенным спросом (например, как летом 2021 года), маркетинговая политика у разных производителей разная. Есть разные бренды, поэтому смотря что с чем сравнивать. Кроме того, нельзя сравнивать только стоимость самих блоков, нужно учитывать цены на сопутствующие товары, такие как раствор, армирующая сетка. В низком ценовом диапазоне газобетонные блоки обычно дешевле керамических, однако их характеристики малопредсказуемые.

Затраты на оштукатуривание. Обычно газобетонные блоки имеют более точную геометрию, чем керамические блоки. Благодаря этому штукатурка поверх газобетонных блоков может иметь меньшую толщину, чем штукатурка поверх керамических блоков. Но на ровность стены гораздо большее влияние оказывает квалификация строителей при кладке стен. А вообще в масштабах полной стоимости дома — эта разница в стоимости оштукатуривания ничтожна.

Но на ровность стены гораздо большее влияние оказывает квалификация строителей при кладке стен. А вообще в масштабах полной стоимости дома — эта разница в стоимости оштукатуривания ничтожна.

Ликвидность. На мой взгляд, небольшим преимуществом на данный момент обладают дома из керамических блоков. В большей степени из-за предрассудков по отношению к газобетону. Со временем, я думаю, ситуация поменяется.

Правильное использование автоклавного газобетона – журнал Masonry

Июнь 2008 г.

Автоклавный газобетон

Ричард Клингнер ) чаще всего укладываются на тонкослойный раствор и могут применяться для кладки несущих стен. Положения по проектированию кладки из газобетона приведены в Кодексе MSJC

, , а требования к строительству приведены в Объединенном комитете по стандартам каменной кладки (MSJC) Спецификация. В этой статье кратко рассматривается производство газобетона; проиллюстрированы практические примеры строительства из газобетона; Кратко изложены проектные положения MSJC для кладки из газобетона; и подчеркнуты практические рекомендации по строительству кладки из газобетона.

Автоклавный газобетон (AAC) представляет собой легкий бетоноподобный материал с множеством небольших закрытых внутренних пустот. Спецификации материалов для AAC предписаны в ASTM C1386. AAC обычно весит от одной шестой до одной трети веса обычного бетона и примерно от одной шестой до одной трети его прочности. Он подходит для несущих стен и несущих стен зданий низкой и средней этажности. Его теплопроводность составляет одну шестую или меньше теплопроводности обычного бетона, что делает его энергоэффективным. Его предел огнестойкости немного выше, чем у обычного бетона той же толщины, что делает его полезным в тех случаях, когда важна огнестойкость. Из-за внутренних пустот газобетон имеет низкую звукопроницаемость, что делает его полезным с точки зрения акустики.

История AAC

AAC впервые был произведен в Швеции в 1923 году. С тех пор его производство и использование распространились более чем на 40 стран на всех континентах, включая Северную Америку, Центральную и Южную Америку, Европу, Ближний Восток , Дальний Восток и Австралия. Этот обширный опыт привел к множеству тематических исследований использования в различных климатических условиях и в соответствии с различными строительными нормами.

Этот обширный опыт привел к множеству тематических исследований использования в различных климатических условиях и в соответствии с различными строительными нормами.

Современное использование газобетона в Соединенных Штатах началось в 1990 году для жилых и коммерческих проектов в юго-восточных штатах. Производство простого и армированного газобетона в США началось в 1995 на юго-востоке и с тех пор распространился на другие части страны. В 1998 году была сформирована общенациональная группа производителей газобетона под названием Ассоциация производителей автоклавного газобетона (AACPA, www.aacpa.org). Положения по проектированию и строительству кладки из газобетона приведены в Кодексе и Спецификации MSJC. В состав AACPA входит один производитель в Монтеррее, Мексика, и многие технические материалы доступны на испанском языке. AAC одобрен для использования в сейсмостойких конструкциях категорий A, B и C в соответствии с Дополнением 2007 года к Международным строительным нормам и правилам, а также в других географических точках с одобрения местного строительного чиновника.

Газобетон можно использовать для изготовления неармированных блоков каменного типа, а также армированных на заводе панелей пола, кровельных панелей, стеновых панелей, перемычек, балок и других специальных форм. В этой статье рассматриваются в основном только блоки каменного типа.

Материалы, используемые в газобетоне

Материалы для газобетона различаются в зависимости от производителя и местоположения и указаны в ASTM C1386. Они включают некоторые или все из следующего: мелкий кварцевый песок; зольная пыль класса F; гидравлические цементы; кальцинированная известь; гипс; расширяющие агенты, такие как тонкоизмельченный алюминиевый порошок или паста; и вода для смешивания. Кирпичные блоки из газобетона не имеют внутреннего армирования, но могут быть усилены на строительной площадке с помощью деформированной арматуры, размещенной в вертикальных ячейках или горизонтальных связующих балках.

Как производится газобетон

Для производства газобетона песок при необходимости измельчается в шаровой мельнице до требуемой крупности и хранится вместе с другим сырьем. Затем сырье дозируется по весу и подается в смеситель. В смеситель добавляют отмеренные количества воды и расширителя и перемешивают вяжущий раствор.

Стальные формы подготовлены для приема свежего газобетона. Если необходимо производить армированные панели из газобетона, стальные армирующие каркасы закрепляются внутри пресс-форм. После смешивания суспензию разливают по формам. Расширяющая добавка создает в свежей смеси небольшие мелкодисперсные пустоты, что увеличивает объем в формах примерно на 50 процентов в течение трех часов.

В течение нескольких часов после литья начальная гидратация вяжущих композиций в газобетонных блоках придает ему достаточную прочность, чтобы сохранять форму и выдерживать собственный вес.

Общие этапы производства автоклавного ячеистого бетона После резки газобетонное изделие транспортируется в большой автоклав, где завершается процесс твердения. Автоклавирование требуется для достижения желаемых структурных свойств и стабильности размеров. Процесс занимает от 8 до 12 часов при давлении около 174 фунтов на квадратный дюйм (12 бар) и температуре около 360°F (180°С), в зависимости от сорта производимого материала. Во время автоклавирования узлы проволочной резки остаются на своих исходных позициях в блоке AAC. После автоклавирования их разделяют для упаковки.

Автоклавирование требуется для достижения желаемых структурных свойств и стабильности размеров. Процесс занимает от 8 до 12 часов при давлении около 174 фунтов на квадратный дюйм (12 бар) и температуре около 360°F (180°С), в зависимости от сорта производимого материала. Во время автоклавирования узлы проволочной резки остаются на своих исходных позициях в блоке AAC. После автоклавирования их разделяют для упаковки.

Блоки AAC обычно размещаются на поддонах для транспортировки. Неармированные блоки обычно упаковываются в термоусадочную пленку, тогда как усиленные элементы только обвязываются, используя угловые защитные ограждения, чтобы свести к минимуму потенциальные локальные повреждения, которые могут быть вызваны обвязкой.

Классы прочности газобетона

Газобетон производится с различной плотностью и соответствующей прочностью на сжатие в соответствии с ASTM C1386. Плотность и соответствующая прочность описываются в терминах «классов прочности» (см. Таблицу 1).

| |||||||||||||||||||||

Типовые размеры каменных блоков AAC

Типовые размеры каменных блоков AAC (каменные блоки) показаны в таблице 2 ниже.

| |||||||||||||||||

Типичные области применения кладки из газобетона

Кирпичная кладка из газобетона может использоваться в самых различных строительных и нестроительных работах. Например, в приложениях, используемых в проектах в Аризоне и Лас-Пальмасе, Мексика, тепловая и акустическая эффективность газобетона делает его привлекательным выбором для ограждающих конструкций зданий.

Например, в приложениях, используемых в проектах в Аризоне и Лас-Пальмасе, Мексика, тепловая и акустическая эффективность газобетона делает его привлекательным выбором для ограждающих конструкций зданий.

Конструкция кирпичной кладки из газобетона

Кирпичная кладка из газобетона спроектирована в соответствии с положениями Приложения А к Кодексу MSJC (MSJC 2008), на которые ссылаются коды моделей в США. Расчет кладки из газобетона аналогичен расчету прочности глиняной или бетонной кладки и основан на заданной прочности на сжатие. Соответствие этой заданной прочности на сжатие проверяют испытанием на прочность на сжатие блоков из газобетона с использованием ASTM C1386, когда изготавливаются элементы каменного типа из газобетона. Обширное практическое руководство по проектированию кладки из газобетона содержится в 5-м издании Руководства для проектировщиков каменной кладки (MDG 2007).

Комбинации изгиба и осевой нагрузки

Кладка из газобетона рассчитана на сочетание изгиба и осевой нагрузки с использованием тех же принципов, что и для расчета прочности глиняной или бетонной кладки. Номинальная грузоподъемность рассчитана с учетом плоских сечений, растянутой стали при пределе текучести и эквивалентного прямоугольного сжатого блока.

Номинальная грузоподъемность рассчитана с учетом плоских сечений, растянутой стали при пределе текучести и эквивалентного прямоугольного сжатого блока.

Bond и разработка армирования

Армирование кладки из газобетона состоит из деформированной арматуры, помещенной в залитые раствором вертикальные стержни или связующие балки и окруженной кладочным раствором. Требования к развертыванию и соединению деформированной арматуры в цементном растворе идентичны тем, которые используются для глиняной или бетонной кладки. Консервативный материал AAC не учитывается при расчете покрытия на сопротивление раскалыванию.

Ножницы и подшипники

Выравнивающая подушка и прокладки для первого ряда блоков кладки из газобетона ??? первый ряд блоков газобетонной кладки укладывается на выравнивающую подушку из раствора ASTM C270 типа M или S с использованием клиньев (при желании) для отвеса и выравнивания блоков.

Как и в случае глиняной или бетонной кладки, сопротивление сдвигу кладки из газобетона рассчитывается как сумма сопротивления сдвигу из-за самого газобетона и сопротивления сдвигу из-за арматуры, ориентированной параллельно направлению сдвига. Поскольку обычное армирование швов кровати вызывает локальное разрушение AAC под поперечными проволоками, Кодекс MSJC требует, чтобы учитывался только вклад сдвига связующих балок с арматурой, залитой раствором. Для предотвращения местного смятия газобетона номинальные напряжения в нем ограничивают заданной прочностью на сжатие. Когда элементы пола или крыши опираются на стены из газобетона, также возможно разрушение края стены при сдвиге. Это решается путем ограничения напряжения сдвига на потенциальных наклонных поверхностях разрушения.

Кладка элементов кладки из газобетона

На уровне диафрагмы стены из газобетона соединяются с полом или крышей с помощью залитой цементным раствором связующей балки, аналогично кладке из глины или бетона. После укладки газобетонных блоков плоскость стены можно выровнять с помощью специально предназначенной для этого шлифовальной доски.

После укладки газобетонных блоков плоскость стены можно выровнять с помощью специально предназначенной для этого шлифовальной доски.

Электрические и сантехнические установки в газобетонном кирпиче

Электрические и сантехнические установки в кладке из газобетона размещаются в проложенных желобах. Следует соблюдать осторожность при размещении пазов, чтобы обеспечить сохранение структурной целостности элементов газобетона. Не обрезайте арматурную сталь и не уменьшайте толщину конструкции элементов газобетона, за исключением случаев, когда это разрешено проектировщиком. В вертикальных пролетных элементах газобетона горизонтальная прокладка должна быть разрешена только в областях с низкими изгибными и сжимающими напряжениями. В горизонтально расположенных элементах AAC вертикальная разводка должна быть сведена к минимуму. Когда это возможно, может быть выгодно предусмотреть специальные каналы для большого количества трубопроводов или водопровода.

Кладка газобетонных блоков с использованием тонкослойного раствора и зубчатого шпателя ??? последующие слои укладываются с использованием модифицированного полимером тонкослойного раствора, наносимого специальной зубчатой кельмой.

Наружная отделка газобетона

Незащищенный внешний газобетон ухудшается под воздействием циклов замораживания и оттаивания в насыщенном состоянии. Для предотвращения таких повреждений при замораживании и оттаивании, а также для повышения эстетики и стойкости газобетона к истиранию следует использовать наружную отделку. Они должны быть совместимы с базовым газобетонным блоком по тепловому расширению и модулю упругости, а также должны быть паропроницаемыми.

Доступно множество различных типов внешней отделки. Полимерно-модифицированные штукатурки, краски или отделочные системы являются наиболее распространенной наружной отделкой газобетонных блоков. Они повышают водонепроницаемость газобетона, но пропускают водяной пар. Тяжелые краски на акриловой основе, содержащие заполнители, также используются для повышения стойкости к истиранию. Как правило, нет необходимости выравнивать поверхность, а горизонтальные и вертикальные швы могут быть скошены как архитектурная особенность или могут быть заполнены.

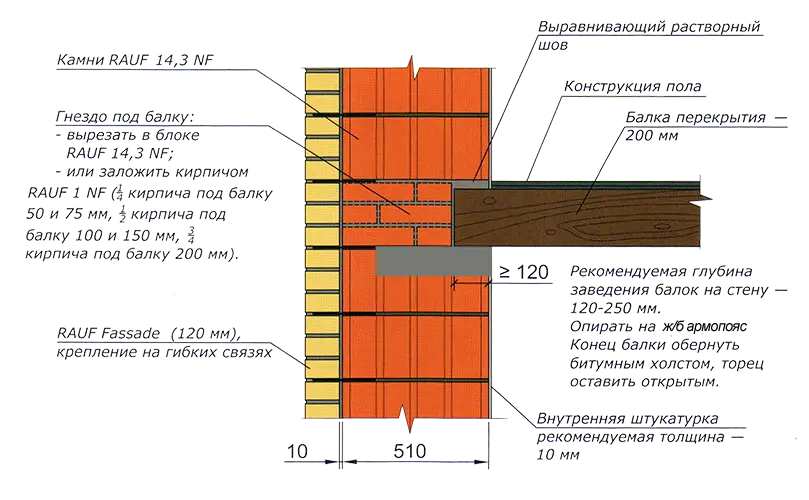

Шпон Masonry можно использовать поверх кирпичной кладки AAC почти так же, как и поверх других материалов. Шпон крепится к стене из газобетона с помощью специальных кладочных стяжек. Пространство между газобетонным блоком и кладкой можно оставить открытым (образуя дренажную стенку) или заполнить раствором.

Когда газобетонные панели используются в контакте с влажной или насыщенной почвой (например, в стенах подвала), поверхность, контактирующую с почвой, должна быть покрыта водонепроницаемым материалом или мембраной. Внутренняя поверхность должна либо оставаться без покрытия, либо покрываться паропроницаемой внутренней отделкой.

Внутренняя отделка для кладки из газобетона

Внутренняя отделка используется для улучшения эстетики и долговечности газобетона. Они должны быть совместимы с базовым газобетонным блоком по тепловому расширению и модулю упругости, а также должны быть паропроницаемыми.

Доступны различные виды внутренней отделки. Внутренние стеновые панели AAC могут иметь тонкий слой штукатурки на минеральной основе для получения гладкой готовой поверхности. Легкая внутренняя штукатурка на основе гипса может обеспечить более толстое покрытие для выравнивания и выравнивания стен, а также в качестве основы для декоративных внутренних красок или отделки стен. Штукатурки для внутренних работ содержат связующие вещества для повышения их адгезии и гибкости, и обычно их наносят распылением или затиркой.

При нанесении на внутреннюю поверхность наружных стен из газобетона гипсокартон следует крепить с помощью обрешеточных полос, обработанных под давлением. При нанесении на внутренние стены влагостойкий гипсокартон можно наносить непосредственно на поверхность газобетона.

Изображение предоставлено Aercon Florida Для коммерческих применений, требующих высокой прочности и низких эксплуатационных расходов, часто используются покрытия на акриловой основе. Некоторые содержат заполнители для повышения стойкости к истиранию.

Некоторые содержат заполнители для повышения стойкости к истиранию.

Когда керамическая настенная плитка должна быть уложена поверх газобетона, подготовка поверхности обычно необходима только тогда, когда поверхность газобетона требует выравнивания. В таких случаях перед укладкой керамической плитки на поверхность газобетона наносится грунтовка на основе портландцемента или гипса. После этого керамическую плитку следует приклеить к отшлифованной стене с помощью либо раствора на основе цемента, либо органического клея. Во влажных помещениях, таких как душевые, следует использовать только шпаклевку на основе портландцемента, а керамическую плитку следует укладывать только на раствор на основе цемента.

Типовые детали конструкции для элементов из газобетона

Широкий спектр деталей конструкции для кладки из газобетона доступен на веб-сайтах отдельных производителей, доступных через веб-сайт AACPA.

Ричард Э. Клингнер является профессором гражданского строительства Университета штата Техас в Остине, где он специализируется на поведении и проектировании каменной кладки, особенно на сейсмические нагрузки. Мнения, выраженные в этой статье, являются его собственными и не обязательно отражают официальную точку зрения MSJC или его спонсирующих обществ. Свяжитесь с ним по адресу [email protected].

Мнения, выраженные в этой статье, являются его собственными и не обязательно отражают официальную точку зрения MSJC или его спонсирующих обществ. Свяжитесь с ним по адресу [email protected].

Вернуться к оглавлению

Пример FISSAC 2 | FISSAC

Автоклавные газобетонные блоки (стены здания)

Местонахождение: Измир, Турция.

Участвующие партнеры: AKG Gazbeton

Общее описание: Целью Примера 2 является производство блоков из автоклавного ячеистого бетона (AAC) в промышленных масштабах стандартных размеров для возведения стены (360 единиц). .

Стеновые блоки из автоклавного газобетона (АГБ) стандартных размеров (длина: 60 см, ширина: 25 см, толщина: 15 см) изготовлены класса Г2/350 с использованием керамических отходов, шлака электродуговой печи (ЭДП) и ковша печной шлак (LF) в качестве вторичного сырья, поставляемый региональными поставщиками (Çanakkale Seramik и Ekinciler Demir&Çelik, входящие в состав консорциума) для обеспечения воспроизводимости.

Цепочка поставок:

Подробнее» > Подробнее

Газобетон производится в шесть этапов:

1) Подготовка сырья.

Поставка SRM, используемого в стеновых блоках из газобетона, была произведена за счет отходов местных поставщиков. Количество отходов, необходимых для промышленного производства, составило 275,1 кг отходов керамической стеновой плитки, 27,6 кг шлака ЭДП и 192,6 кг шлака ДП. Керамические отходы уже были измельчены поставщиком, шлаки ЭДП и ДП были измельчены в шаровой мельнице до получения частиц размером 90 мкм.

2) Смешивание.

План промышленного производства был подготовлен таким образом, что были отлиты три формы из шлама AAC, содержащего каждый из трех типов SRM. Одну форму стандартного газобетона формовали в начале формования суспензии газобетона, содержащей первый SRM. В конце формования суспензии газобетона, содержащей последний SRM, и между каждыми тремя формами газобетона, содержащего каждый SRM. Всего было отформовано четыре формы стандартной суспензии газобетона с использованием суспензии газобетона, содержащей каждый из SRM. Так, отходов керамической стеновой плитки 275,1 кг, шлака ЭДП 27,6 кг и 19Для трех форм шлама газобетона потребовалось 2,6 кг шлака LF, а всего в промышленном масштабе было отлито девять форм газобетона. Для приготовления формы из суспензии AAC сначала кварцит, известняк и SRM были добавлены в смесительный бак, в который было добавлено достаточное количество воды, и все было смешано для получения суспензии песка на минеральной основе. Требуемое количество SRM подавалось в смесительный бак вручную, в то время как другая сырьевая мука одновременно подавалась в смесительный бак через дозатор, так как для SRM не было дополнительной дозировки.

Всего было отформовано четыре формы стандартной суспензии газобетона с использованием суспензии газобетона, содержащей каждый из SRM. Так, отходов керамической стеновой плитки 275,1 кг, шлака ЭДП 27,6 кг и 19Для трех форм шлама газобетона потребовалось 2,6 кг шлака LF, а всего в промышленном масштабе было отлито девять форм газобетона. Для приготовления формы из суспензии AAC сначала кварцит, известняк и SRM были добавлены в смесительный бак, в который было добавлено достаточное количество воды, и все было смешано для получения суспензии песка на минеральной основе. Требуемое количество SRM подавалось в смесительный бак вручную, в то время как другая сырьевая мука одновременно подавалась в смесительный бак через дозатор, так как для SRM не было дополнительной дозировки.

Суспензию вторичного газобетона, приготовленную путем смешивания воды и частиц вторичного газобетона в отдельном резервуаре, добавляли в смесительный резервуар и смешивали с песчаной суспензией в смесительном резервуаре. Наконец, цемент, известь и пенообразователь были поданы в смесительный бак соответственно, и вся сырьевая мука была перемешана для получения конечной суспензии газобетона, предназначенной для заливки в металлические формы, используемые для промышленного производства газобетонных изделий.

Наконец, цемент, известь и пенообразователь были поданы в смесительный бак соответственно, и вся сырьевая мука была перемешана для получения конечной суспензии газобетона, предназначенной для заливки в металлические формы, используемые для промышленного производства газобетонных изделий.

3) Предварительное отверждение.

В процессе предварительного отверждения суспензия газобетона, приготовленная в смесительном баке, подвергалась воздействию определенных условий, таких как температура 55°C и относительная влажность 80%. Предварительное отверждение суспензии газобетона в металлических формах продолжалось до тех пор, пока суспензия газобетона не была переведена в форму сырого кека, также называемого полупродуктом газобетона. Алюминиевая суспензия, используемая в качестве пенообразователя, готовилась путем смешивания алюминиевой пудры и воды в отдельном сосуде. Алюминиевый порошок вступал в реакцию с известью (гидроксид кальция), что приводило к образованию газообразного водорода, который пузырился из суспензии газобетона, что приводило к увеличению в 4 раза исходного объема суспензии газобетона. В процессе предварительного отверждения суспензия AAC была переведена в форму сырого кека, которую можно извлечь из формы и перемещать с помощью подъемного крана. Вынутый из формы сырой кек подавался на режущий блок для калибровки до требуемого размера.

В процессе предварительного отверждения суспензия AAC была переведена в форму сырого кека, которую можно извлечь из формы и перемещать с помощью подъемного крана. Вынутый из формы сырой кек подавался на режущий блок для калибровки до требуемого размера.

4) Резка.

Перед процессом резки поверхности сырого кека, кроме нижней поверхности, были удалены из формы и заглажены стальной проволокой. Производственные отходы, полученные в процессе выравнивания, доставлялись в резервуар вторичного газобетона для повторного использования в промышленном производстве газобетона. Объем сырого кека уменьшился с 6 м 3 до 5,4 м 3 после процесса выравнивания. Неочищенный кек, содержащий каждый из SRM, удаленных из формы, разрезали соответственно перпендикулярно и горизонтально, перемещая несколько стальных проволок режущего блока, чтобы получить газобетонные блоки размером 60 см X 25 см X 15 см, необходимые для демонстрационной площадки. .

5) Автоклавное отверждение.

Автоклав представляет собой большое оборудование с паровым нагревом и давлением, в котором изделия из ячеистого бетона, подвергнутые автоклавной обработке, отверждаются при высокой температуре и высоком давлении после процесса резки. Автоклавное отверждение является одним из наиболее важных процессов производства газобетонных блоков с точки зрения механических свойств конечного продукта. сырые лепешки были перенесены в автоклавы и выдержаны при давлении пара 12 бар в течение 5 часов при температуре около 190°С. Связи внутри структуры тоберморита, образующиеся в процессе предварительного отверждения, под действием высокой температуры и высокого давления укрепляются, что обеспечивает повышение механической прочности изделия из газобетона.

Каждая изложница 5,4 м 3 и общая длина 16,2 м 3 керамические отходы, использованный газобетон, 16,2 м 3 Шлак ЭДП, используемый ААС, 16,2 м Изделия из газобетона отверждаются в автоклаве при давлении 12 бар в течение 5 часов при общем времени 9часов для полного процесса от начала до конца.

), толщины раствора и др.

), толщины раствора и др.  В связи с этим при строительстве приходится выравнивать кладку за счёт растворного шва. Шов получается толстым, его средняя величина – 12 мм. Причём, керамические блоки имеют относительно небольшие размеры (чтобы монтажникам было по силам поднимать их), а значит, площадь швов в стенах оказывается довольно большой. Но растворный шов – серьёзный мостик холода, поэтому добиться приемлемой теплозащиты можно, только используя более дорогой «тёплый» кладочный раствор с гранулами вспученного перлита.

В связи с этим при строительстве приходится выравнивать кладку за счёт растворного шва. Шов получается толстым, его средняя величина – 12 мм. Причём, керамические блоки имеют относительно небольшие размеры (чтобы монтажникам было по силам поднимать их), а значит, площадь швов в стенах оказывается довольно большой. Но растворный шов – серьёзный мостик холода, поэтому добиться приемлемой теплозащиты можно, только используя более дорогой «тёплый» кладочный раствор с гранулами вспученного перлита.  Предполагается, что в условиях кладки в этих пустотах будет воздух в неподвижном состоянии, ведь пустоты будут сверху и снизу закрыты раствором. А неподвижный воздух – отличный теплоизолятор. Между тем во время кладочных работ раствор может проваливаться в пустоты, из-за чего между блоками образуются сквозные отверстия. Кроме того, в кладке неизбежны микротрещины (стенки блоков довольно хрупкие) и щели, обусловленные тем, что блоки в одном ряду стыкуют по принципу «шип-паз», без заполнения раствором. Всё это приводит к появлению разницы температур в толще стены и, как следствие, к паразитной конвекции (циркуляции воздуха) и теплообмену внутри кладки. А значит, реальное сопротивление теплопередаче керамических стен будет отличаться от цифр, полученных в лабораторных условиях. Что же касается газобетона, то у него однородная структура, клеевой вертикальный шов, и подобных проблем не возникает.

Предполагается, что в условиях кладки в этих пустотах будет воздух в неподвижном состоянии, ведь пустоты будут сверху и снизу закрыты раствором. А неподвижный воздух – отличный теплоизолятор. Между тем во время кладочных работ раствор может проваливаться в пустоты, из-за чего между блоками образуются сквозные отверстия. Кроме того, в кладке неизбежны микротрещины (стенки блоков довольно хрупкие) и щели, обусловленные тем, что блоки в одном ряду стыкуют по принципу «шип-паз», без заполнения раствором. Всё это приводит к появлению разницы температур в толще стены и, как следствие, к паразитной конвекции (циркуляции воздуха) и теплообмену внутри кладки. А значит, реальное сопротивление теплопередаче керамических стен будет отличаться от цифр, полученных в лабораторных условиях. Что же касается газобетона, то у него однородная структура, клеевой вертикальный шов, и подобных проблем не возникает.  Однако через пустоты керамических блоков происходят теплопотери в зоне оконных откосов, а также в местах примыкания кладки к неутеплённому фундаменту и чердачному перекрытию (при условии холодного чердака). Потоки холодного воздуха, попадающие в кладку, существенно снижают теплозащиту здания. А значит, нужно дополнительно теплоизолировать такие зоны, делать терморазрывы. Так, оконные откосы можно закрыть той или иной полимерной теплоизоляцией или «тёплой» штукатуркой, а кладку внизу опереть на прослойку, например, из газобетона или пеностекла. Как вариант – полностью теплоизолировать фундамент плитами из пенополистирола. Однако чаще всего дополнительную теплоизоляцию не предусматривают, что приводит к потерям тепла. В случае газобетона таких «утечек» нет.

Однако через пустоты керамических блоков происходят теплопотери в зоне оконных откосов, а также в местах примыкания кладки к неутеплённому фундаменту и чердачному перекрытию (при условии холодного чердака). Потоки холодного воздуха, попадающие в кладку, существенно снижают теплозащиту здания. А значит, нужно дополнительно теплоизолировать такие зоны, делать терморазрывы. Так, оконные откосы можно закрыть той или иной полимерной теплоизоляцией или «тёплой» штукатуркой, а кладку внизу опереть на прослойку, например, из газобетона или пеностекла. Как вариант – полностью теплоизолировать фундамент плитами из пенополистирола. Однако чаще всего дополнительную теплоизоляцию не предусматривают, что приводит к потерям тепла. В случае газобетона таких «утечек» нет.  0

0