Газобетон и газосиликат разница: Что лучше газобетон или газосиликат — сравнительная таблица

сравниваем и разбираемся в чем разница, что выбрать для строительства дома

Выбор газобетон или газосиликат до сих пор волнует многих начинающих строителей. Ведь эти материалы широко применяться начали относительно недавно. Тем не менее они оба являются представителями ячеистых бетонов, и основные их преимущества, как и недостатки, вполне предсказуемы. Остается только разобраться в нюансах, которые отличают газосиликат от газобетона.

Оглавление:

- В чем различие

- Сравнение характеристик

- Выводы

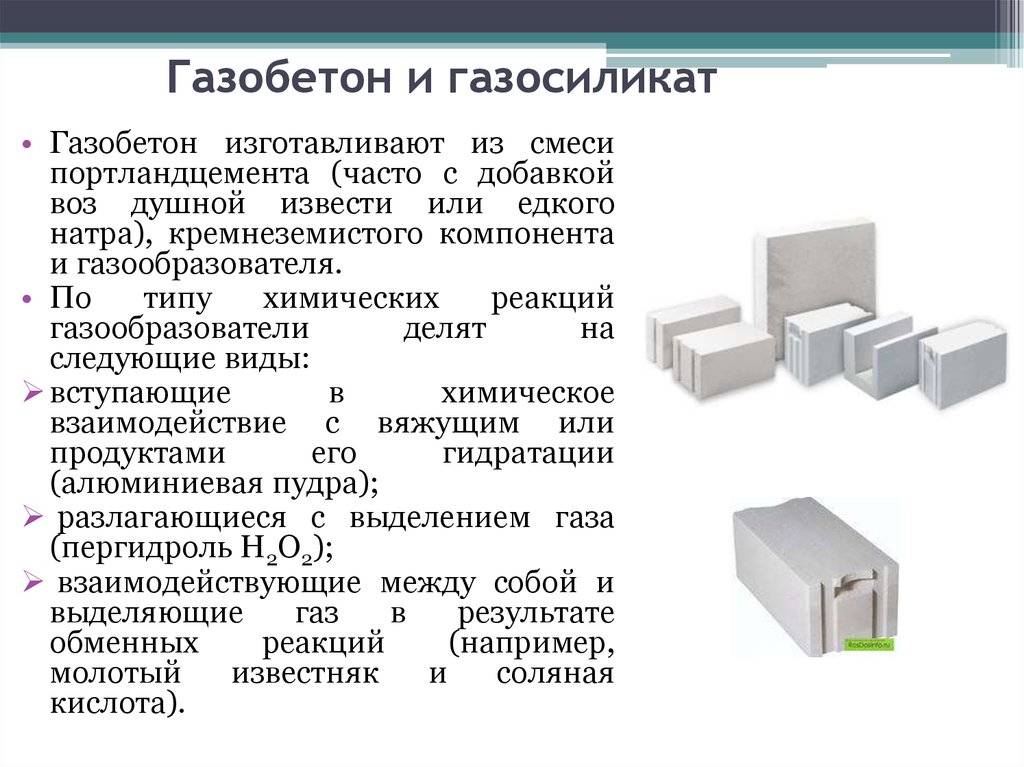

Технология изготовления

Для начала хорошо бы понять, насколько родственны эти два вида. Ведь газосиликат часто называют автоклавным газобетоном, и возникает путаница. Но разница становится очевидной, стоит только определить состав и технологию получения материалов.

По своему составу вспененный бетон, который применяется в обоих случаях, имеет мало отличий. Вопрос только в вяжущем. Газосиликатные блоки изготавливаются с добавлением извести (около 24 %), в то время как в газобетонных присутствует лишь цемент. На этом различия заканчиваются:

На этом различия заканчиваются:

- и в том, и в другом случае заполнителем выступает песок;

- крупные фракции типа щебня не вносятся – их частично заменяет более легкий доменный шлак;

- вводятся пенообразующие компоненты на основе алюминатов, обеспечивающие газоблокам пористую структуру.

Следующее отличие, которое привело к выделению газосиликата и газобетона в две разные группы – технология производства, а точнее, процесс твердения раствора:

1. Газобетонные блоки нарезают из вспененного бетона неавтоклавного, то есть нормального твердения. Хотя лучше и целесообразнее применять газобетон для устройства монолитных конструкций. Раствор заливается в опалубку или форму и там в течение положенных ему 28 суток проходит процесс гидратации.

2. Газосиликатные блоки тоже режут частями, но из заготовок ограниченного, стандартного размера. Схватывание залитого в формы раствора происходит в специальных печах (автоклавах) при определенных условиях температуры и давления. В результате заготовки имеют меньшую усадку и почти неизменную геометрию.

В результате заготовки имеют меньшую усадку и почти неизменную геометрию.

Разница в скорости застывания автоклавного и неавтоклавного газобетона просто огромная, ведь газосиликат под воздействием горячего пара уже через 12 часов набирает необходимую прочность. И даже если застывание неавтоклавного бетона ускорить посредством термовлажностной обработки, это не сократит сроки твердения до тех, что показывает его «оппонент».

Нагрев смеси в автоклавах происходит не только при повышенной температуре около +180..+190 °С, но и под давлением в 12-14 атм, которое обеспечивается подачей перегретого пара. В результате такой обработки в массиве образуется водный силикат кальция (тоберморит) – искусственно воссозданный аналог природного редкого минерала. Благодаря ему газосиликат очень хорошо держит высокие нагрузки, «неподъемные» для блоков из обычного газобетона, и приобретает повышенную трещиностойкость. Это заметно расширяет возможности для его применения в строительстве.

Конечно, у автоклавной технологии есть свои недостатки, и весьма существенные:

- Энергоемкость производства и как следствие – удорожание продукции. Притом что изготовить смесь для домашнего получения газобетона совсем недорого.

- Невозможность производить изделия любых размеров, так как их габариты ограничены размерами печи. Это различие с технологией нормального твердения не слишком существенно при производстве отдельных блоков. Но именно оно не позволяет использовать более прочный вспененный бетон в некоторых строительных работах.

Вот так: незначительное изменение сырьевого состава, создание других условий твердения – и на выходе получаем два совершенно непохожих материала с огромной разницей в характеристиках. Впрочем, газобетон тоже можно загружать в печи, а вот газосиликат надлежащего качества без применения автоклавов получить нельзя.

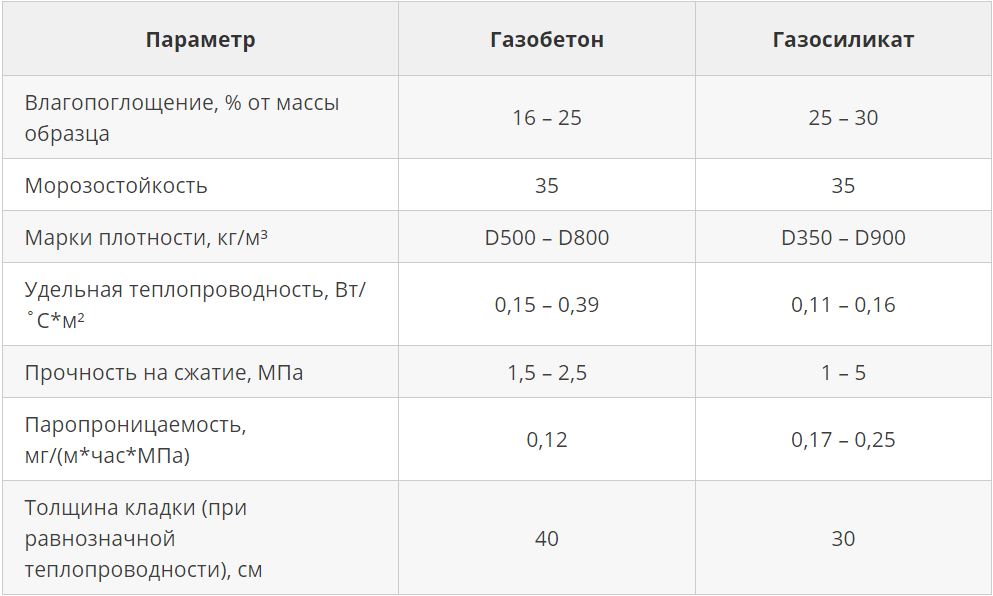

Сравнение характеристик

Газобетон в сравнении с газосиликатом менее подвержен влиянию влаги и, соответственно, морозов. Причиной тому – закрытые поры поверхности. Но большой роли это не играет, так как все ячеистые бетоны нуждаются в надежной защите от воды. А после нарезки вспененного монолита на блоки эти преимущества и вовсе будут исчезающе малы. В этом можно убедиться, сравнив показатели водопоглощения для обоих материалов – разница не существенна.

Причиной тому – закрытые поры поверхности. Но большой роли это не играет, так как все ячеистые бетоны нуждаются в надежной защите от воды. А после нарезки вспененного монолита на блоки эти преимущества и вовсе будут исчезающе малы. В этом можно убедиться, сравнив показатели водопоглощения для обоих материалов – разница не существенна.

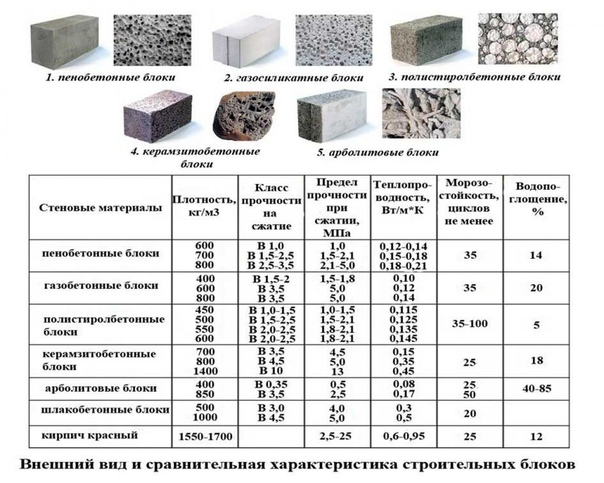

Гораздо важнее в строительстве учитывать различия прочностных и теплоизоляционных характеристик. Ведь, чтобы правильно выбрать материал, нужно найти оптимальное сочетание надежности и комфорта.

Возведение дома из газобетона требует тщательных расчетов, касающихся несущей способности фундамента и стен, а также их сопротивления теплопередаче. А в черновых отделочных работах лучше ориентироваться на экономическую составляющую и выбрать то, что дешевле.

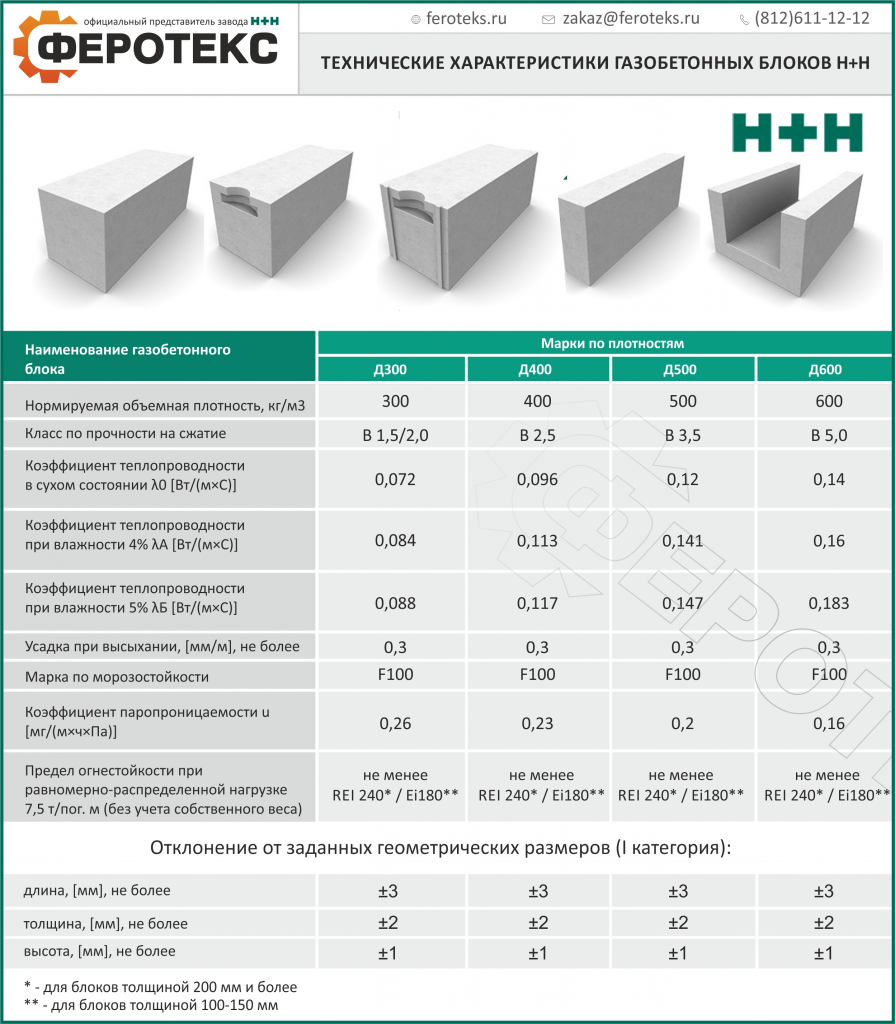

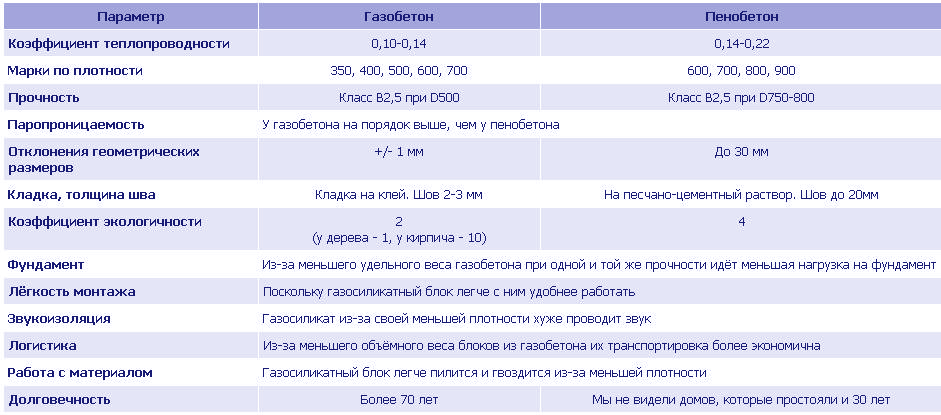

| Характеристики | Газосиликат | Неавтоклавный газобетон |

| Выпускаемые марки плотности, кг/м3 | D350 – D900 | D500 — D800 |

| Прочность на сжатие, МПа | 1 – 5 | 1,5 – 2,5 |

| Теплопроводность, Вт/м×°С | 0,01 – 0,16 | 0,17 – 0,25 |

| Водопоглощение, % | 25 – 30 | 20 – 25 |

| Паропроницаемость, мг/м×ч×Па | 0,17 – 0,25 | 0,20 |

| Стоимость, руб/м3 | 2700 – 4000 | 1700 – 3200 |

Стоит хорошо рассмотреть технические характеристики обоих материалов, как разница между газосиликатом и газобетоном становится очевидной.

Первый имеет большой разбег по плотности, что позволяет выбрать на рынке не только конструкционный, но и «теплый» вариант. Большее количество пор в легких блоках делает их превосходным изоляционным материалом.

Газобетон из-за повышенной плотности тепло сохраняет не так хорошо, но при этом и разница в прочности явно не в его пользу. А причина в изменении минералогического состава газосиликата, о котором уже было сказано.

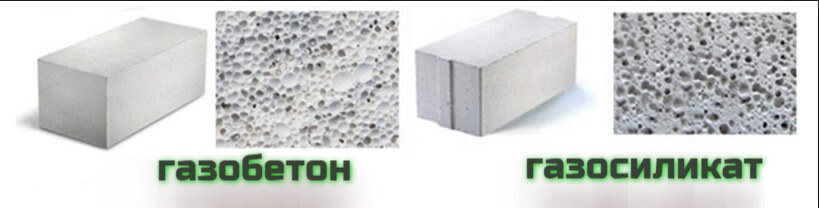

Не последнюю роль в таком большом разрыве характеристик играет и степень однородности получаемой структуры. Газобетон, если посмотреть на срезе, имеет поры разного размера, неравномерно распределенные в теле блока. Зато газосиликат при соблюдении технологии изготовления структурирован лучше – он получается более однородным с одинаковыми воздушными ячейками диаметром 1-3 мм.

Несмотря на такое обилие отличий, газобетонные блоки имеют некоторые сходные свойства с газосиликатными. Но только по параметрам водопоглощения и воздухопроницаемости.

Резюме: что учесть и о чем следует помнить

Изучая разницу между вспененным бетоном и газосиликатом, большинство приходит к выводу, что лучше выбрать для строительства дома второй вариант. Именно поэтому у нас в стране автоклавные бетоны распространены более широко, и разница в цене отпугивает немногих. Но в ряде случаев не обойтись и без газобетона, поэтому прежде, чем окончательно выбрать стройматериал, нужно все взвесить.

Для каждого из них лучше определить ту сферу применения, где проявятся все его достоинства.

Газобетонные блоки и монолитные конструкции:

- Используют там, где имеет значение цена, а не качество. Для строительства небольших объектов, не испытывающих особых нагрузок, нет смысла покупать дорогой газосиликат. Разумнее и дешевле выбрать газобетон.

- Более широкие возможности открывает и неавтоклавный способ производства.

Легкую и теплую стяжку для пола, монолитные внутренние перегородки в печь никак не уложить. Поэтому такие конструкции изготавливают только неавтоклавным методом.

Легкую и теплую стяжку для пола, монолитные внутренние перегородки в печь никак не уложить. Поэтому такие конструкции изготавливают только неавтоклавным методом. - Монолитный способ будет кстати и при устройстве небольших фундаментов, которые всегда лучше делать дешевле. Закрытые поры будут защищены гладкой бетонной поверхностью, в то время как силикат и снаружи представляет собой минеральную губку.

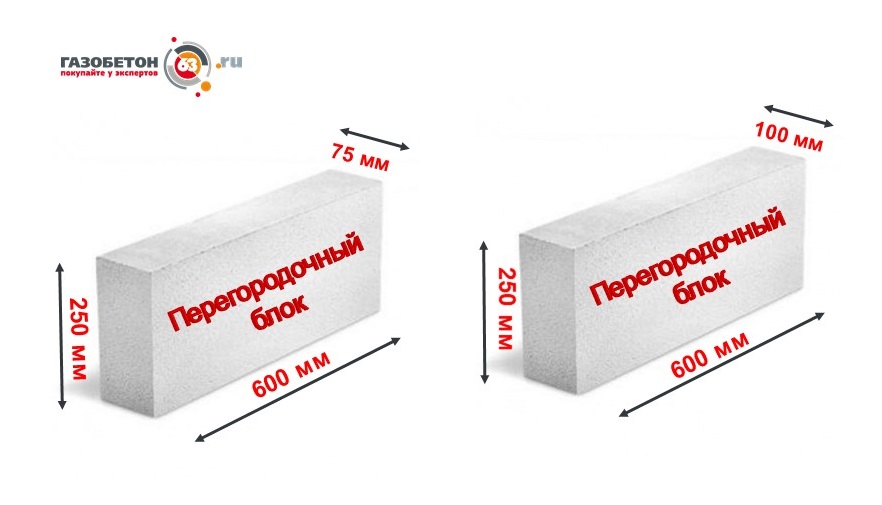

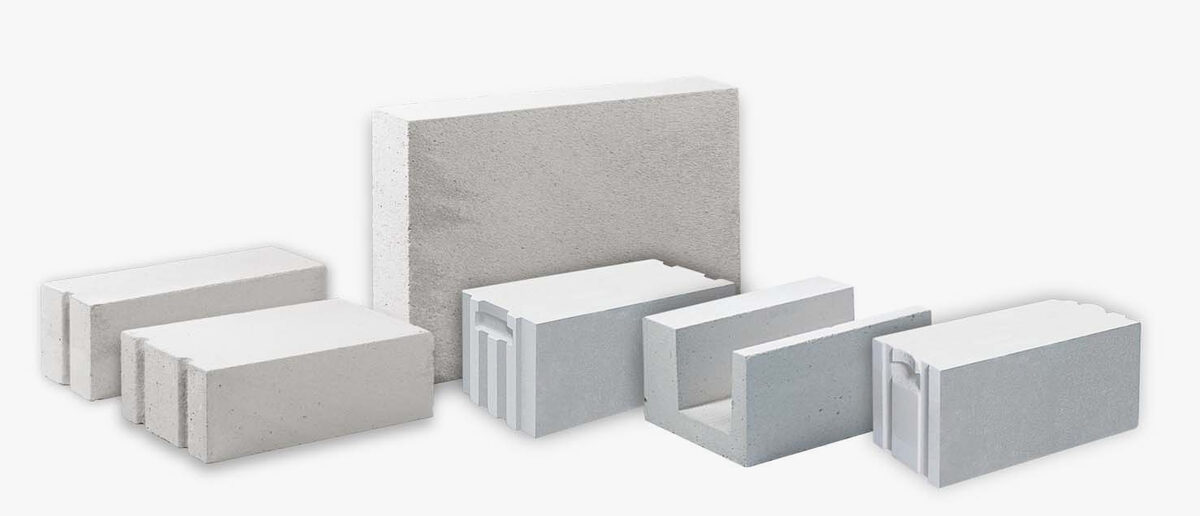

Газосиликатные блоки следует использовать там, где востребована их прочность: при возведении несущих стен и плит перекрытий, в конструкциях, предусматривающих дополнительное армирование. Он может поставляться только в виде отдельных сборных элементов. Но точность размеров и легко прогнозируемый объем позволяет делать их более сложными, например, с пазогребневыми замками.

Газобетон, хоть и стоит гораздо дешевле, в виде блоков используется куда реже.

Зато он незаменим при изготовлении и омоноличивании изделий нестандартной формы или размеров.

газосиликат или пеноблоки. Область использования газосиликатных блоков и газобетона

Многие россияне, столкнувшиеся со строительством загородного дома, решают вопрос выбора материала. Каждому хочется иметь дешевый, крепкий, экологически безопасный коттедж. Производители предлагают большое количество строительных материалов, при выборе которых вы можете допустить ошибку. Рассмотрите два популярных материала, из которых сейчас строят свои частные дома, и сделайте свой выбор. Что лучше, пенобетон или газосиликат – такую непростую задачу вам нужно решить.

Сейчас очень популярным стало строительство домов из газосиликатных блоков. С помощью этого недорогого материала можно быстро построить качественный и комфортный дом.

Разница в производстве

Между производителями строительных материалов идет тихая война за потребителя. Реклама с экранов телевизоров утверждает, что именно их товар лучше и дешевле. Но беспристрастную оценку могут дать люди, которые уже пользовались данным строительным материалом. Чтобы узнать недостатки и преимущества газосиликата и пенобетона, рассмотрите способ их производства.

Но беспристрастную оценку могут дать люди, которые уже пользовались данным строительным материалом. Чтобы узнать недостатки и преимущества газосиликата и пенобетона, рассмотрите способ их производства.

- оба эти материала относятся к ячеистому бетону – искусственному камню, который состоит на 85 % из воздушных ячеек. Это обеспечивает легкость и хорошую звуко- и теплоизоляцию;

- очень часто путают газобетон и газосиликат. Каковы же на самом деле отличия между? Второй не содержит в своем составе цемент. Визуально они тоже отличаются. Газосиликат белый, цвет ему придает содержащейся в нем силикат;

- газосиликатный блок становится твердым, даже если его не помещают в автоклав, газобетон для придания ему нормальных характеристик надо обязательно поместить в автоклавную систему.

У газобетонных блоков ниже теплопроводность и шумоизоляция, и в прочности они уступают блокам из газосиликата (газобетона). Цене газобетонных блоков выше, чем у их братьев-близнецов.

Процесс изготовления

Газосиликат

Устройство мокрого фасада с применением газосиликатного блока: 1 – газосиликатный блок; 2 – клеевой состав; 3 – крепёж фасадной теплоизоляции; 4 – минераловатный утеплитель; 5 – фасадная армирующая щёлочестойкая сетка; 6 – армирущая шпаклёвка; 7 – фасадная трещиностойкая штукатурка.

Он состоит из качественных и экологически чистых компонентов: воды, песка, цемента, извести. К ним добавляется алюминиевая пудра, служащая газообразователем.

- всю массу тщательно перемешивают, нарезают струнами и укладывают в формы, которые помещаются в автоклавную систему. В ней газосиликат подвергается длительной термической обработке. Давление в автоклаве поддерживается на уровне в 8-13 атмосфер;

- после всех этих операций получается хороший строительный материал, который не горит, долговечен и крепок, хорошо обрабатывается простыми инструментами.

- термическая обработка, повышенное давление и влажность придает газосиликату эксплуатационное преимущество перед пенобетоном.

У первого варианта выше прочность и меньше плотность, чем у блоков из пенобетона.

Структура газосиликата с открытыми порами, и это позволяет дышать стенам, сделанным из таких блоков. Еще одно из преимуществ подобных изделий перед другим вариантом – это их почти идеальная форма. Их можно применять для кладки внутренних и наружных стен, а также различных перегородок.

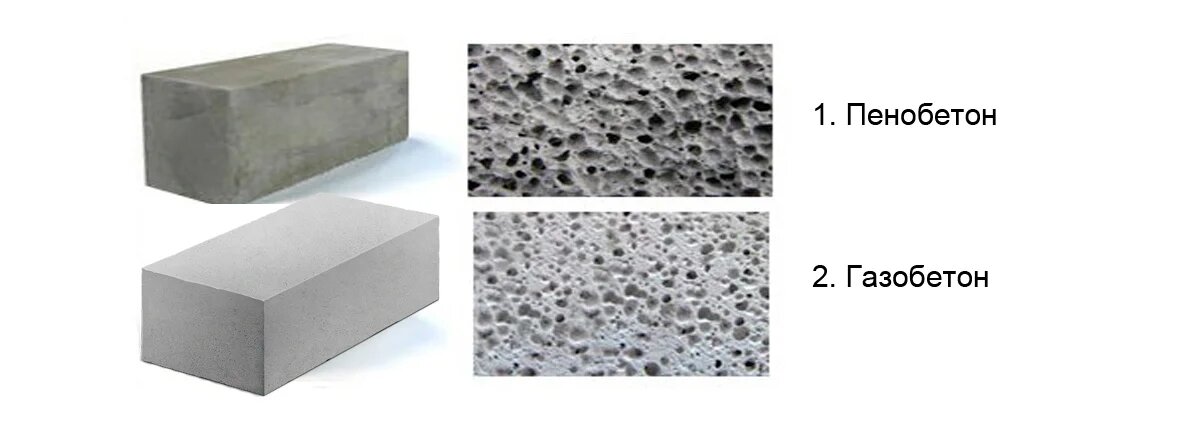

Пенобетон

Данный элемент можно изготавливать прямо на строительной площадке. Для этого надо иметь бетономешалку и все компоненты для изготовления данного материала.

Главная разница производства заключаются в ингредиентах, которые добавляются в цемент. Они могут создавать пену как органического, так и химического происхождения.

Смешиваете все компоненты, хорошо перемешиваете и разливаете по формам, где материал застывает при естественных условиях.

Помимо того:

- пеноблок не отличается точными линейными размерами;

- пеноблок обладает закрытой структурой ячеек и поэтому не вбирает в себя влагу и не дышит.

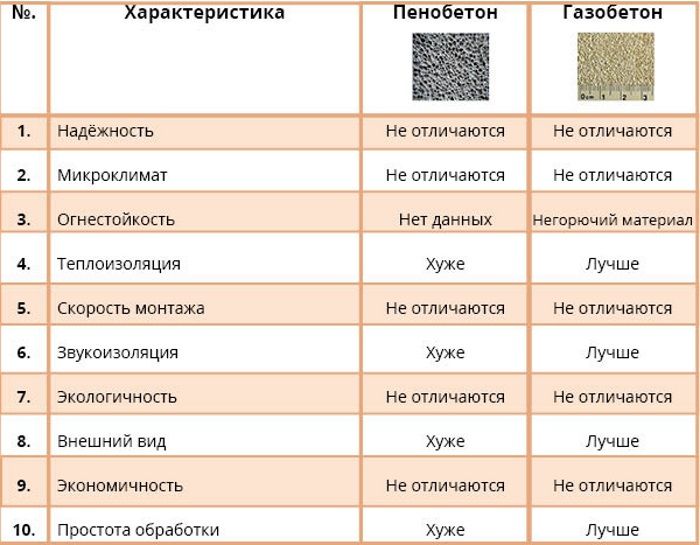

Отличия пенобетона и газосиликата

Конструкция внешней стены из газосиликатных блоков: 1 – монолитно-армирующий пояс; 2 – плита перекрытия; 3 – газосиликатный блок; 4 – базальто-волокнистые связи; 5 – кладка из лицевого кирпича.

Разница в производстве блоков теперь ясна вам. Теперь рассмотрите, чем отличаются их характеристики и свойства.

У блоков из газосиликата меньшая плотность, но все равно он является более плотным материалом. Следовательно, дом, сделанный из блоков, для изготовление которых применяли пенобетон, будет весить больше, чем конструкция из блоков газобетона.

- благодаря обжигу, строения из газосиликатных блоков не деформируются. Они имеют хорошую геометрию и не изменяются с течением времени. Про пенобетон сказать этого нельзя, пеноблоки не имеют точную геометрию;

- кроме того того, пеноблок подвержен усадке. Из-за этого его размеры уменьшаются, и в конструкциях могут появиться трещины;

- но главное в характеристике элементов из пенобетона – это качество их изготовления.

Если соблюдать правильные пропорции ингредиентов и пенообразователей, то у вас получатся хорошие пеноблоки с отличной геометрией;

Если соблюдать правильные пропорции ингредиентов и пенообразователей, то у вас получатся хорошие пеноблоки с отличной геометрией; - сравнивая пенобетон и газосиликат по морозостойкости и теплопроводности, вы увидите, что они примерно одинаковы по этим показтелям;

- водопоглощение пенобетона уникально, сравнение между ними даже не стоит делать;

- при сравнении газосиликата и пенобетона по цене первый проигрывает на 25 %. Цена оборудования по производству газобетона намного выше, чем у первого.

Сравнить и выбрать лучший из этих двух ячеистых бетонов – очень трудная задача. Какие блоки лучшие, однозначно нельзя ответить.

- газо силикат более прочен, не подвергается усадке, неплох в показателях по теплозащите. Но цена у него выше. Его нельзя применять в жидком состоянии прямо на стройке, в отличие от другого варианта. Его часто применяют для заливки прямо в опалубку. И при этом показатель водопоглощения намного выше.

На вопрос, что лучше выбрать, проводя сравнение между

Современные строительные материалы отличаются большим разнообразием.

- пенобетон,

- газобетон,

- пеносиликат

- газосиликат.

Приставка пено- и газо- означает, что при производстве применяют газообразователь или пенообразователь. Поскольку, не существует идеального материала, — все они имеют достоинства и недостатки — главное, при строительстве учитывать это. Газосиликатные и газобетонные блоки относятся к ячеистым строительным материалам с прекрасными декоративными свойствами.

Все специалисты и эксперты хором утверждают, что разницы между газосиликатом и газобетоном никакой. Но любой здравомыслящий человек скажет, что разница должна быть. В составе пенобетона и газобетона и пенобетона основные компоненты — цемент и песок. В составе газосиликата и пеносиликата — гашеная известь, гипс и песок.

По сути, силикатные пено- и газосиликатные блоки являются вспученным силикатным кирпичом. Если вы находите разницу между бетонными блоками и силикатным кирпичом, то увидите разницу и между газобетоном и газосиликатом. Думаю, что разница в цене и качестве. Срок службы одинаковый.

Думаю, что разница в цене и качестве. Срок службы одинаковый.

Любой химик скажет, что конечные свойства продукта зависят от исходных компонентов. И что лучше на ваш взгляд? Известь и гипс, содержащие кальций или цемент, содержащий кремний? Конечно, кремний во всех отношениях лучше. Понимая это, производители все же выпускают газосиликат. Если бы газосиликат был во всех отношениях лучше, то необходимость в газобетоне отпала бы, надо полагать. Но тем не менее, строители используют и гаосиликат и газобетон.

Думается, что при изготовлении газобетона производители облагораживают свой продукт и честь цемента заменяют на известь и гипс, поскольку известь и гипс имеют чисто белый цвет, а цемент — грязно-серый. И хоть говорят, что газосиликат и газобетон ничем не отличаются, но все же полагаю, что газобетон лучше газосиликата по некоторым свойствам и наоборот.

- Полагаю, что сравнивать можно только конкретный образец с другим конкретным образцом, так как большую роль играет вид сырья, его качество, уровень технологии (новейшая или кустарное производство) и оборудование, применяемое при производстве (новейшее или из прошлого века).

Высказывания, что газосиликат и газобетон не различаются, видимо, основаны на том, что по сути производители используют одно и то же сырье, могут удешевляя продукт, варьировать различные наполнители, в том числе используя отходы металлургии. Думаю, что производители автоклавного газобетона часть цемента заменяют на известь и гипс, а производители газосиликата частично используют цемент. Отсюда и равноценные свойсства. Поэтому газосиликат относится к облегченным или ячеистым бетонам, хотя классический силикат цемента не содержит.

Можно сказать, что газобетон дешевле, так как не используется энергоемкий процесс автоклавирования и дорогостоящее оборудование для этого, достаточно холодного отверждения при производстве газобетонных блоков.

Характеристики материалов, которые ранее использовались для строительства домов, в настоящее время не являются такими уж и привлекательными. Поэтому сейчас наступает век новых, одним из которых является ячеистый бетон.

У такого материала также существует несколько разновидностей, наиболее популярные из которых газосиликатные блоки и газобетонные блоки. Данная статья поможет разобраться вам в основных отличиях между ними, а также поможет с определением наиболее подходящего для вас варианта.

Данная статья поможет разобраться вам в основных отличиях между ними, а также поможет с определением наиболее подходящего для вас варианта.

Для начала хотелось бы отметить, что различий между ними достаточно много, при этом их цена серьезно отличается друг от друга, например, газосиликат полтора раза дороже газобетона.

Состав материалов

Чтобы понять отличие газобетона от газосиликата, ниже рассмотрим, как они производятся:

- Главным веществом газобетона является портландцемент. Кроме того, в состав этого материала входит кварцевый песок, доменные шлаки, а также отходы от обогащения различных руд. При этом использование автоклава для смешивания не является обязательным.

- Основой же для изготовления газосиликата являются вяжущие вещества – известь либо цемент, которые соединяются при помощи мелкого кварцевого песка и воды. После смешивания этих компонентов при помощи алюминиевой пудры, которая создает газообразующий эффект, осуществляется процедура вспучивания.

Это приводит к равномерному распределению пузырьков воздуха по всему объему смеси. Данная процедура осуществляется в автоклаве, после чего смесь затвердевает под воздействием высоких температур и давления.

Совет: используя газобетонные либо газосиликатные блоки для возведения стен, вы получите ровную конструкцию и аккуратные швы, т.к. они изготавливаются в определенных размерах.

Аргументы в пользу газосиликата

Этот материал также может похвастаться целым рядом положительных качеств:

- экологически безвреден;

- обладает малым значением удельного веса;

- низкий уровень теплопроводности;

- пожаробезопасность;

- легко обрабатывается;

- переносит низкие температуры.

- Для блоков из газобетона характерным является большой объем при относительно малом весе, что позволяет отказаться от использования тяжелой техники при монтаже.

- Высокие теплоизоляционные качества этого вида ячеистого бетона помогают снижать расходы на отопление .

При этом необходимо помнить, что инструкция рекомендует использовать качестве материала для стен только блоки с большой плотностью (выше 400кг/м 3). Если данный параметр ниже, лучше применять их в качестве теплоизоляции.

При этом необходимо помнить, что инструкция рекомендует использовать качестве материала для стен только блоки с большой плотностью (выше 400кг/м 3). Если данный параметр ниже, лучше применять их в качестве теплоизоляции. - Благодаря хорошему показателю морозостойкости газобетон может использоваться в странах умеренного климата, ведь он способен выдержать до 100 циклов заморозки/разморозки, не утратив при этом свои характеристики.

- Еще одним преимуществом данного материала при использовании в странах с холодным климатом, является способ его монтажа . Дело в том, что использование водного раствора цемента марок М400 либо М500 в условиях низких зимних температур недопустимо. А вот при монтаже газобетонных блоков своими руками используется клеевая смесь, которая отличается стойкостью к морозам, что помогает избежать появления в швах т.н. «мостиков холода».

Совет: лучше всего применять такие блоки для строительства несущих стен при возведении домов малой этажности, а также для создания межкомнатных стен и перегородок в зданиях любой высотности.

Внешние отличия

Рассмотрим, какие могут быть визуальные отличие газобетонных блоков от газосиликатных. В результате того, что в состав газобетонных блоков входит портландцемент, они приобретают сероватый оттенок, газосиликатные же блоки из-за наличия извести – белесые.

Кроме того, при выборе блоков из ячеистого бетона следует обратить внимание на то, каким образом они были изготовлены – с применением автоклавной системы или же без нее.

Вывод

Из статьи стало понятным, что основным отличием между двумя материалами является их состав, где в одном случае используется портландцемент (газобетон), а в другом – цемент и известь (газосиликат). Кроме того, последние, благодаря своей структуре, могут применяться не только в малоэтажном строительстве, но и в многоэтажном. Визуально материалы также отличаются между собой – газобетон выглядит темнее своего визави ().

Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

Строительство дома сопряжено с постоянным выбором: проекта, этажности, используемых материалов и т. д. От правильности решений будет зависеть надежность семейного очага. Холодный дом с вечно текущей крышей может стать постоянным раздором в семье. Избежать неприятных ситуаций поможет предварительная консультация на начальной стадии строительства с архитекторами и другими специалистами, которые помогут выбрать материал.

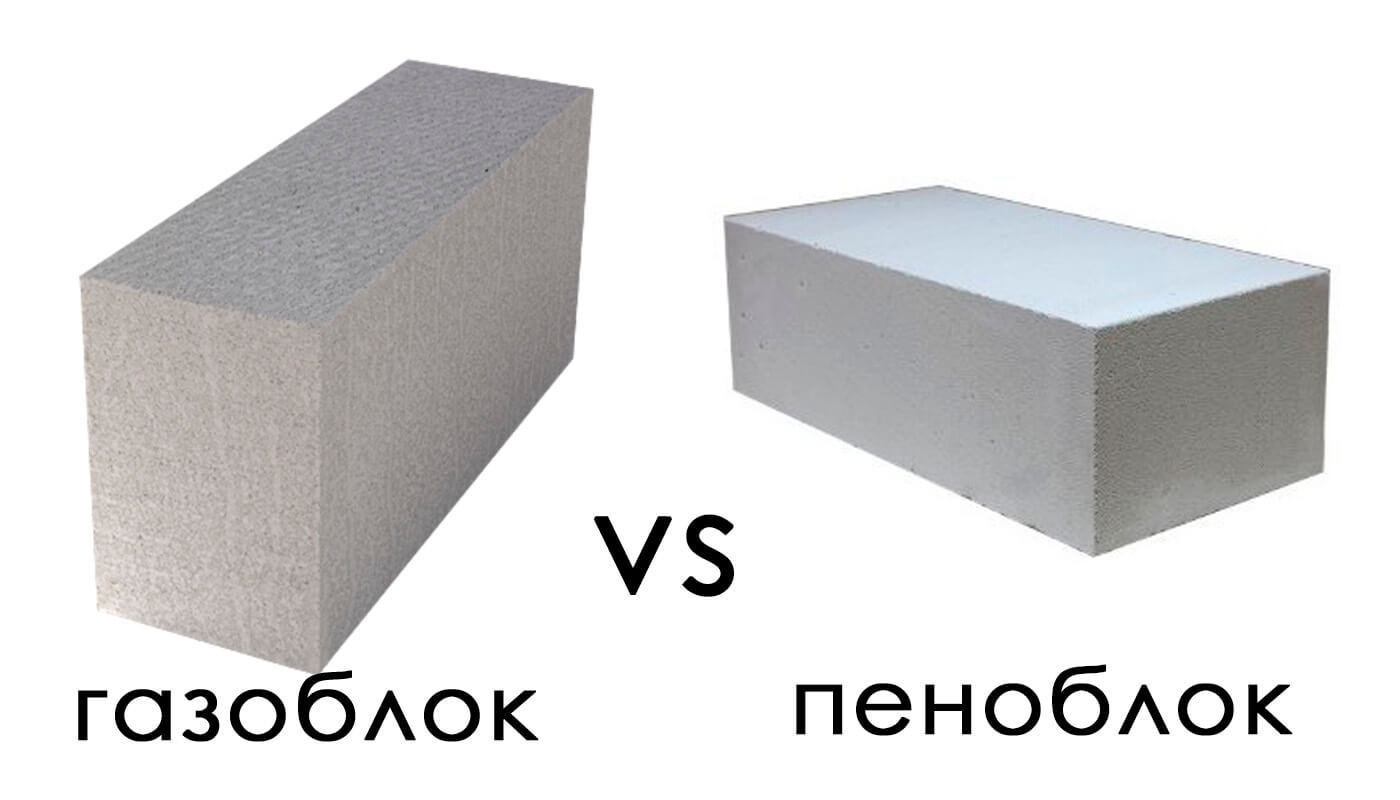

В последнее время все чаще стали использовать ячеистый бетон. Он подходит для тех, кто хочет в кратчайшие сроки построить теплосберегающее и надежное жилье. Среди разнообразия этого материала выделяют пеноблок и газосиликат, поэтому будет полезно узнать, в чем их сходство и отличие.

Различия

Газосиликатные блоки включают в себя портландцемент, песок, кальцевую известь, воду, газообразователь – алюминиевую пудру и ПАВ – сульфонол С. Для получения этого продукта используются только производственные условия и высокотехнологичное оборудование. Из приведенных компонентов формируется монолитный пласт заданной толщины, а затем он разрезается на блоки нужных размеров.

Из приведенных компонентов формируется монолитный пласт заданной толщины, а затем он разрезается на блоки нужных размеров.

На видео – применение пенобетона:

О том какие существуют плюсы и минусы бань из керамзитобетонных блоков, а так же об различиях с пеноблоком можно узнать из данной

Также из них нередко выполняются полы в частных домах и в квартирах. Для большей комфортности применяют пенобетон разной плотности, а между ними укладывают слой теплоизоляции. Они также используются для отделки зданий, которые были построены из кирпича.

Несмотря на некоторую схожесть с пенобетоном газосиликат все же имеет высокие прочностные характеристики, которые применяются для теплоизоляции зданий и тепловых сетей. Он хорошо крепится и зачастую с помощью него возводятся вентилируемые фасады.

На видео – применение газосиликата:

О том какое перекрытие использовать в доме из газобетона можно узнать из данной

Подводя итог, можно сказать, что газосиликат целесообразней применять при многоэтажном строительстве капитальных сооружений. А пенобетон лучше и экономичней использовать при кладке хозяйственных помещений и дач. Оба материала можно использовать для внутренних перегородок. Окончательное решение в пользу одного из них следует принимать, посоветовавшись со специалистами своего региона, которые подскажут, какие блоки лучше проявят себя в определенных климатических условиях.

А пенобетон лучше и экономичней использовать при кладке хозяйственных помещений и дач. Оба материала можно использовать для внутренних перегородок. Окончательное решение в пользу одного из них следует принимать, посоветовавшись со специалистами своего региона, которые подскажут, какие блоки лучше проявят себя в определенных климатических условиях.

Сейчас ячеистые бетоны, к которым принадлежат и известные в народе газобетон, пенобетон и газосиликат, чрезвычайно популярны, особенно в частном строительстве. Однако многие не до конца понимают разницы между ними, в частности, разницы между газобетонными и газосиликатными блоками, а она есть.

Разница между газобетоном и газосиликатом заключается в их составе и способе обработки, поэтому подробнее остановимся на способе производства.

Особенности производства

В составе газобетонного блока цемент (это основной компонент), песок, известь, вода и алюминиевая пудра, которая и гарантирует образование пузырьков воздуха. Газобетонные блоки могут затвердевать как в естественных условиях, так и в специальных автоклавах. Второй способ, естественно, лучше и добавляет газобетону прочности, надежности, теплоизоляции и т.д. Готовый блок неавтоклавного твердения выглядит серым, так как там много цемента, автоклавный имеет практически белый цвет.

Газобетонные блоки могут затвердевать как в естественных условиях, так и в специальных автоклавах. Второй способ, естественно, лучше и добавляет газобетону прочности, надежности, теплоизоляции и т.д. Готовый блок неавтоклавного твердения выглядит серым, так как там много цемента, автоклавный имеет практически белый цвет.

Газосиликатные блоки, хоть и принадлежат к ячеистым бетонам, но имеют несколько другой состав. В нем преобладает песок – 62%, и известь – 24%, есть также и алюминиевая пудра. Готовый состав твердеет только в автоклавных условиях. В итоге получаются блоки белого цвета.

Стоит отметить, что на деле некоторые отечественные производители изготавливают что-то среднее между газобетоном и газосиликатом – в состав они добавляют и известь, и цемент.

Преимущества газобетона и газосиликата

Прежде, чем перейти к сравнению, стоит отметить некоторые общие черты этих видов ячеистого бетона. Так, и газобетон, и газосиликат обладают отличными тепло- и звукоизоляционными свойствами, они дешевле кирпича, а по экологичности гораздо превосходят его, они морозоустойчивы, огнеустойчивы, паропроницаемы, легки в обработке, монтаже и отделке, прочны. Все эти качества выражены в достаточной мере, но все-таки немного отличаются в этих двух материалах.

Все эти качества выражены в достаточной мере, но все-таки немного отличаются в этих двух материалах.

Преимущества газосиликата перед газобетоном

В зависимости от состава готовые блоки имеют те или иные свойства, которые мы можем рассматривать как положительные или отрицательные, отталкиваясь от некого идеального строительного материала. Стоит отметить, что вопрос о том, какой материал лучше – газосиликат или газобетон – довольно спорный и не имеет окончательного ответа, но вы сможете вывести этот ответ для себя или для конкретной ситуации.

- В результате приготовления газосиликатных блоков пузырьки воздуха распределяются по всему объему более равномерно, так что прочность таких блоков выходит более высокой в сравнении с газобетоном. А в результате этого стены дома реже дают трещины и усадку. Именно поэтому газосиликат хорошо использовать для строительства несущих перегородок, из него можно строить дома высокой этажности и все это при плотности от 600 кг/м3.

Аналогично для газобетона, если вы хотите построить дом из 2-3 этажей лучше применять блоки с плотностью 800-900 кг/м3 – это по правилам, а на практике часто используются блоки с меньшей плотностью, но тогда последствия предугадать трудно.

Аналогично для газобетона, если вы хотите построить дом из 2-3 этажей лучше применять блоки с плотностью 800-900 кг/м3 – это по правилам, а на практике часто используются блоки с меньшей плотностью, но тогда последствия предугадать трудно. - Вследствие такого более правильного расположения пузырьков воздуха газосиликат имеет и лучшие характеристики в плане шумоизоляции . Так что, если этот показатель для вас принципиален, а к зданию выдвигаются требования по минимальному прохождению звука, то лучше выбирать газосиликат.

- Если для кого-то важны чисто эстетические свойства , то газосиликат несколько белее автоклавного газобетона, и значительно выделяется на фоне неавтоклавного.

- Газосиликат имеет лучшие тепло- и звукоизоляционные свойства . Это снова-таки объясняется особенностями структуры газосиликатного блока. Но не стоит в этом плане сбрасывать со счетов и газобетон, который также имеет отличные теплоизоляционные свойства, которые лишь на немного уступают газосиликатным блокам, а в некоторых случаях вообще не уступают и даже превышают показатели газосиликата.

Преимущества газобетона перед газосиликатом

Вывод

Фактически для строительства одно- или двухэтажного дома отлично подойдут как газобетонные, так и газосиликатные блоки, тем более что отечественные производители сами иногда выдают одно за другое. По своим характеристикам радикальных и принципиальных отличий они не имеют, но все же некоторые особенности есть. Так, газосиликатные блоки прочнее, но за эту прочность придется платить, а в остальном все характеристики очень схожи, а разница между ними буквально незначительная.

Что лучше газосиликат, газобетон или пенобетон?

Ассортимент строительного рынка настолько велик, что трудно сделать выбор. Для того чтобы определиться с материалом, надо рассмотреть отличие газобетона от газосиликата и пенобетона. Плюс материалов — невысокая стоимость при маленькой массе. Они созданы из бетона, но по разным технологиям, поэтому их свойства несколько различны.

Состав и производство

Смесь для пеноблоков изготавливается из песка, цемента и воды, добавляется пенообразователь. Готовую массу заливают в формы, необходимых размеров. Они застывают естественным путем. Чтобы получить резаные пенобетонные блоки, применяют большую форму, после застывания режут на блоки требуемого размера, используя специальные режущие инструменты.

Готовую массу заливают в формы, необходимых размеров. Они застывают естественным путем. Чтобы получить резаные пенобетонные блоки, применяют большую форму, после застывания режут на блоки требуемого размера, используя специальные режущие инструменты.

Производят газобетон путем замешивания цемента, извести, порообразователей с водой, и заливкой в формы. Газообразователь с известью создают реакцию, высвобождающийся водород образует поры. Масса затвердевает и режется на блоки. Газобетон — молодой материал, но прочный. Его часто путают с газосиликатом. Газобетон может твердеть в автоклаве или в естественных условиях.

Для получения газосиликата используют песок, известь, пудру из алюминия и воду. Смесь заливают в большие формы, применяют устройства — автоклавы. Действие происходит под паром при температуре 200 градусов и давлении до 13 атмосфер. Получается однородная структура, после застывания разрезают на газосиликатные блоки нужных размеров. Оборудование дорогостоящее для создания газосиликата.

Важно понимать, что процентные соотношения вводимых компонентов рассчитывается в любом случае экспериментальным путем. Объемы этих ингредиентов определяют степень прочности и структуру пористого блока. Этим и отличается пенобетон, газосиликат и газобетон.

Сравнение характеристик: есть ли разница?

| Параметр | Газобетон | Газосиликат | Пенобетон |

|---|---|---|---|

| ТеплопроводностьВт(м*С) | 0,1—0,14 | 0,136—0,19 | 0,09—0,38 |

| Объемный вес кг/м3 | 400—800 | 750—850 | 400—1200 |

| Паропроницаемость | 0,16—0,2 | 0,14 | 0,2 |

| Морозостойкость, циклов | >90 | >50 | >35 |

| Усадка мм/м | 0,3 | 1 | 2—3 |

| Влажность % | 5% | 1,4% | 12% |

| Прочность МПа | 2,5—15 | 10—15 | 2,5—7,5 |

Плюсы и минусы материалов

Газосиликат: сильные и слабые стороны

При выполнении строительных работ снижается расход раствора для швов.

Положительными считаются такие качества:

- хорошая прочность;

- теплопроводность на высоте;

- однородность структуры;

- морозоустойчивость;

- хорошая сцепка, что требует тонкий кладочный шов;

- паропроницаемость, благодаря чему, стены дышат.

Но есть и минусы:

- Для изделий подходит только клеевые составы.

- Дороговизна производства: высокая стоимость самого процесса и оборудования.

Пенобетон: чем привлекает?

- Низкая стоимость.

- Хорошая прочность на изгиб, отсутствие усадки.

- Для кладки можно использовать и цементно-песчаный раствор и клеевые средства.

- Влагоустойчивость.

- Возможность производства блоков своими руками, но качество будет ниже.

Слабые стороны:

- недостаточная прочность и морозоустойчивость;

- меньшие энергосберегающие свойства.

Газобетон и его особенности

К преимуществам работы с материалом относятся:

- невысокая стоимость;

- безопасность, экологичность;

- отсутствие необходимости в утеплении дома;

- легкость в работе и постройке конструкций любой сложности;

- негорючесть.

Отрицательные стороны:

- необходимость оштукатуривания стены;

- появление трещин после усадки.

Что выбрать?

Пенобетон экологически чистый материал, он не боится влаги. Газосиликат прочнее, это его главное преимущество. Но из него можно стоить максимум двухэтажные здания, из пенобетона 5-тиэтажки. Газобетонные и газосиликатные блоки нельзя применять для помещений с повышенной влажностью, стоимость его дороже. Газобетон меньшей плотностью хрупкий, но лучше сохраняет тепло. Этот материал можно сделать самостоятельно, не покупая автоклавную печь. Выбор материала зависит от целей строительства и имеющейся суммы денег.

Сравнение пенобетона и газобетона (газосиликата)

Сравнение пенобетона и газобетона (газосиликата)

При этом надо учитывать, что газосиликат имеет максимальную прочность на момент изготовления, и далее происходит постепенное снижение этого показателя. В бетонах набор прочности продолжается десятилетиями. То есть на момент производства бетонные или пенобетонные изделия имеют свою минимальную прочность, которая в дальнейшем будет только увеличиваться.

В бетонах набор прочности продолжается десятилетиями. То есть на момент производства бетонные или пенобетонные изделия имеют свою минимальную прочность, которая в дальнейшем будет только увеличиваться.

Пенобетону, в отличие от газобетона (газосиликата), присуща закрытая структура пористости, то есть пузырьки воздуха внутри материала изолированы друг от друга. В газобетоне (газосиликате) пузырьки воздуха сообщаются между собой, поэтому при одинаковой плотности пенобетон плавает в воде, а газобетон (газосиликат) тонет. Таким образом, за счет отсутствия водопоглощения пенобетон обладает более высокими теплозащитными и морозостойкими характеристиками. Благодаря этим свойствам пенобетон может использоваться в местах повышенной влажности и на стыках «холод-тепло», где образуется «точка росы» — выпадение конденсата. Применение газобетона (газосиликата) в таких местах недопустимо или требует применения специальных строительных технологий и качественного выполнения подобных работ, что приводит к удорожанию строительства.

Пенобетон – экологически чистый материал, и в этом его еще одно, весьма весомое преимущество перед газобетоном (газосиликатом). Основной материал, используемый для изготовления газобетона (газосиликата) – негашеная известь (химически активное агрессивное вещество), которое, вступая в химическую реакцию с алюминиевой пудрой, выделяет газ, образующий, в свою очередь, газовые (воздушные) пузырьки структуры газобетона (газосиликата). В идеале, при строгом соблюдении технологии, вся негашеная известь должна вступить в химическую реакцию и прореагировать (погаситься). В производстве этого достичь практически не невозможно, и в газобетоне (газосиликате) всегда присутствует не прореагировавшая известь. Последствия этого наиболее наглядно можно увидеть в некачественном кирпиче, при производстве которого так же используется известь. На поверхности такого кирпича невооруженным глазом, видны мелкие сколы и выщерблины с мелкими белыми точками в середине, причиной которых является именно известь. Под действием влаги она гасится и, выделяя тепло и увеличиваясь в размерах, разрушает кирпич (строительный материал). Подобные процессы происходят и внутри материала. В пенобетоне, из за отсутствия негашеной извести, это невозможно в принципе.

Под действием влаги она гасится и, выделяя тепло и увеличиваясь в размерах, разрушает кирпич (строительный материал). Подобные процессы происходят и внутри материала. В пенобетоне, из за отсутствия негашеной извести, это невозможно в принципе.

Возврат к списку

Внимание! При копировании информационных материалов прямая ссылка на наш сайт обязательна!

Все тексты сайта охраняются законом — Об авторском праве от 09.07.1993 г. N 5351-1.

Газобетон или газосиликат?| ECODOM|99

Газобетон или газосиликат?

На сегодняшнем рынке строительных материалов представлено большое разнообразие ячеистых бетонов. Далеко не каждый из профессиональных строителей может сказать, что же лучше — газосиликат или газобетон, пенобетон или керамзитобетон, а также в каких условиях применять тот или иной вид этого стройматериала. Давайте вместе попробуем разобраться, чем же отличаются между собой блоки, в чем их достоинства и недостатки.

Газобетон и газосиликат – что за материал?

Согласно ГОСТу, оба этих бетона относятся к ячеистым, или как их еще называют, пористым бетонам. В процессе изготовления внутри каждого из них образуются равномерно расположенные округлые поры-ячейки, диаметром от 1 до 3 мм.

Основное отличие между ними в способе затвердевания. Так, газосиликатные блоки затвердевают только в результате автоклавной обработки (под воздействием пара и давления), а газобетон может изготавливаться как методом автоклавного, так и неавтоклавного твердения.

Сравнительный обзор

Изготавливаются эти два вида ячеистого бетона посредством перемешивания разнообразных компонентов. Основу газосиликата составляет смесь кварцевого песка с известью, придающая ему сероватый оттенок, а газобетона – портландцемент, из-за которого материалу присущ белый цвет.

Представленная ниже таблица наглядно иллюстрирует, в чем разница газобетона и газосиликата:

| Параметр | Газобетон | Газосиликат |

|---|---|---|

| Прочность (кг/ см2) | 28-40 | окт. 50 50 |

| Марки по плотности | 350, 400, 500, 600, 700 | 400 – 700 и выше |

| Коэффициент теплопроводности (Вт/мГрад) | 0,10-0,14 | 0,15-0,3 |

| Объемный вес (кг/м3) | 400-600 | 200-600 |

| Морозостойкость (количество циклов) | 35 | 10 |

| Водопоглощение (в %) | 20 | 25-30 |

| Стоимость (руб/1м3) | 2800 — 3000 | От 3000 — 4000 |

| Звукоизоляция | средняя и ниже | высокая |

| Долговечность | Более 70 лет | От 50 лет и выше |

| Коэффициент паропроницаемости, (µ) мг/м·ч·Па | 0,2 | 0,17 – 0,25 |

Проанализировав таблицу, можно понять, что газобетон превосходит газосиликат по морозостойкости.

Какой стройматериал лучше?

У тех, кто собирается строить собственный дом, возникнет вопрос: так все-таки какой же из этих бетонов выбрать? Остановимся более подробно на достоинствах и недостатках каждого из них, относительно друг друга.

У изготовленных автоклавным методом блоков из газосиликата практически идеальная форма, что значительно облегчает их транспортировку, хранение и выкладывание.

Применяются они и для возведения внешних и внутренних стен, а также различных перегородок.

Кроме того, газосиликат лучше еще и тем, что его поры открыты и позволяют поверхности из него выстроенной «дышать».

Недостатком этого материала является его гигроскопичность, то есть способность накапливать и впитывать в себя влагу из окружающего воздуха.

Поэтому, если блоки, изготовленные из него, не защитить особым образом, при нахождении в условиях повышенной влажности они будут накапливать в себе влагу. Если такое произойдет при резком понижении температуры, то стена, построенная из газосиликата, очень быстро промерзнет, а в дальнейшем будет растрескиваться и разрушаться.

Если такое произойдет при резком понижении температуры, то стена, построенная из газосиликата, очень быстро промерзнет, а в дальнейшем будет растрескиваться и разрушаться.

Таким образом, хорош газобетон тогда, когда уровень влажности высок, так как его водопоглощающая способность на 5-10% ниже, чем у газосиликата.

Достоинством газобетонных блоков является и то, что укладываются они на специальный клеевой состав, благодаря чему удается обойтись без «мостиков холода», так как швы составляют всего лишь 1-4 мм

Если у вас остались вопросы, специалисты нашей компании с удовольствием ответят на них.

Газосиликатные или газобетонные блоки. Решаем что лучше: газосиликат или пеноблоки

Сейчас ячеистые бетоны, к которым принадлежат и известные в народе газобетон, пенобетон и газосиликат, чрезвычайно популярны, особенно в частном строительстве. Однако многие не до конца понимают разницы между ними, в частности, разницы между газобетонными и газосиликатными блоками, а она есть.

Однако многие не до конца понимают разницы между ними, в частности, разницы между газобетонными и газосиликатными блоками, а она есть.

Разница между газобетоном и газосиликатом заключается в их составе и способе обработки, поэтому подробнее остановимся на способе производства.

Особенности производства

В составе газобетонного блока цемент (это основной компонент), песок, известь, вода и алюминиевая пудра, которая и гарантирует образование пузырьков воздуха. Газобетонные блоки могут затвердевать как в естественных условиях, так и в специальных автоклавах. Второй способ, естественно, лучше и добавляет газобетону прочности, надежности, теплоизоляции и т.д. Готовый блок неавтоклавного твердения выглядит серым, так как там много цемента, автоклавный имеет практически белый цвет.

Газосиликатные блоки, хоть и принадлежат к ячеистым бетонам, но имеют несколько другой состав. В нем преобладает песок – 62%, и известь – 24%, есть также и алюминиевая пудра. Готовый состав твердеет только в автоклавных условиях. В итоге получаются блоки белого цвета.

В итоге получаются блоки белого цвета.

Стоит отметить, что на деле некоторые отечественные производители изготавливают что-то среднее между газобетоном и газосиликатом – в состав они добавляют и известь, и цемент.

Преимущества газобетона и газосиликата

Прежде, чем перейти к сравнению, стоит отметить некоторые общие черты этих видов ячеистого бетона. Так, и газобетон, и газосиликат обладают отличными тепло- и звукоизоляционными свойствами, они дешевле кирпича, а по экологичности гораздо превосходят его, они морозоустойчивы, огнеустойчивы, паропроницаемы, легки в обработке, монтаже и отделке, прочны. Все эти качества выражены в достаточной мере, но все-таки немного отличаются в этих двух материалах.

Преимущества газосиликата перед газобетоном

В зависимости от состава готовые блоки имеют те или иные свойства, которые мы можем рассматривать как положительные или отрицательные, отталкиваясь от некого идеального строительного материала. Стоит отметить, что вопрос о том, какой материал лучше – газосиликат или газобетон – довольно спорный и не имеет окончательного ответа, но вы сможете вывести этот ответ для себя или для конкретной ситуации.

- В результате приготовления газосиликатных блоков пузырьки воздуха распределяются по всему объему более равномерно, так что прочность таких блоков выходит более высокой в сравнении с газобетоном. А в результате этого стены дома реже дают трещины и усадку. Именно поэтому газосиликат хорошо использовать для строительства несущих перегородок, из него можно строить дома высокой этажности и все это при плотности от 600 кг/м3. Аналогично для газобетона, если вы хотите построить дом из 2-3 этажей лучше применять блоки с плотностью 800-900 кг/м3 – это по правилам, а на практике часто используются блоки с меньшей плотностью, но тогда последствия предугадать трудно.

- Вследствие такого более правильного расположения пузырьков воздуха газосиликат имеет и лучшие характеристики в плане шумоизоляции . Так что, если этот показатель для вас принципиален, а к зданию выдвигаются требования по минимальному прохождению звука, то лучше выбирать газосиликат.

- Если для кого-то важны чисто эстетические свойства , то газосиликат несколько белее автоклавного газобетона, и значительно выделяется на фоне неавтоклавного.

- Газосиликат имеет лучшие тепло- и звукоизоляционные свойства . Это снова-таки объясняется особенностями структуры газосиликатного блока. Но не стоит в этом плане сбрасывать со счетов и газобетон, который также имеет отличные теплоизоляционные свойства, которые лишь на немного уступают газосиликатным блокам, а в некоторых случаях вообще не уступают и даже превышают показатели газосиликата.

Преимущества газобетона перед газосиликатом

Вывод

Фактически для строительства одно- или двухэтажного дома отлично подойдут как газобетонные, так и газосиликатные блоки, тем более что отечественные производители сами иногда выдают одно за другое. По своим характеристикам радикальных и принципиальных отличий они не имеют, но все же некоторые особенности есть. Так, газосиликатные блоки прочнее, но за эту прочность придется платить, а в остальном все характеристики очень схожи, а разница между ними буквально незначительная.

Статус темы:

Закрыта.

Регистрация: 16.01.07 Сообщения: 238 Благодарности: 165

Строим семейное гнездышкоРегистрация: 16.

01.07

Сообщения:

238 Благодарности:

165

Адрес:

Железнодорожный

01.07

Сообщения:

238 Благодарности:

165

Адрес:

ЖелезнодорожныйТеоретическая часть По способу твердения газобетон бывает автоклавным и неавтоклавным. Газосиликат бывает только автоклавным.

При автоклавном методе обработки, блоки проходят тепловую обработку паром в автоклаве при температуре 175-200°С и давлении 0,8-1,3 МПа. Автоклавная обработка не только ускоряет процесс твердения смеси, но способствует образованию внутри блока нового минерала, за счет которого повышается прочность блока, а так же в несколько раз уменьшается усадка.

Пенобетон – по способу твердения так же может быть автоклавным и неавтоклавным. В нашей стране широкое распространение получил именно неавтоклавный метод в силу своей дешевизны и простоты применения.

В отличие от газобетона/газосиликата, при получении пенобетона используется менее энергоемкая безавтоклавная технология, что позволяет изготовлять блоки прямо на строительной площадке.

Однако стоит отметить, что при той же плотности, пенобетон имеет более низкую прочность, чем газобетон/газосиликат. В минусы пенобетону так же следует занести проблемы контроля качества производства блоков «кустарным способом». Нужно быть уверенным, в том, что состав покупаемых пеноблоков соответствует составу, рекомендованному ТУ, а так же, что блоки пролежали нужный срок в процессе твердения.

В минусы пенобетону так же следует занести проблемы контроля качества производства блоков «кустарным способом». Нужно быть уверенным, в том, что состав покупаемых пеноблоков соответствует составу, рекомендованному ТУ, а так же, что блоки пролежали нужный срок в процессе твердения.- делаю все сам

Мне было очень интересно читать ваше сообщение, таких подробностей о производстве блоков я не знала. В связи с этим хотелось бы уточнить некоторые моменты:

1. Пенобетон бывает разной плотности — для чего это нужно? Какой используют для несущих стен, тот у которого больше плотность?

2. Судя по вашему сообщению лучше использовать блоки автоклавные.

А какая цена вопроса? Можете привести сравнение по цене для различных блоков (хотя бы порядок цен)?

3. Можете указать в сравнении технические параметры различных блоков (вес, плотность, теплопроводность, морозостойкость ит т.п.)?Вопрос хоть и не ко мне, но так как что то знаю, постараюсь ответить.

..

..

1. Чем выше выше плотность блоков, тем он прочнее на сжатие (можно использовать на несущие стены). Чтобы проверить плотность блоков простым способом — нужно взвесить блок, и определить его объем. Получиться соотношение. Обычно такие блоки плотностью 600-900 кг/м3.. И чем этот показатель выше, тем прочнее блок, но при этом выше его теплопроводность. Поэтому для одно — двух этажного дома достаточно такой плотности. Выше 4-х этажей не стоит.

2. На рынках продают и автоклавные и неавтоклавные блоки. Вопрос только в том, как определить «на глаз» метод сушки… Да никак. Поэтому лучше пользоваться услугами серьезных заводов, с хорошей репутацией, и возможностью изготавливать автоклавные блоки.

3. Цикл морозостойкости у блоков — до 100. Т.е. это говорит о том, что блоки выдержут 100 циклов замораживания и оттаивания в естественной влажности без потери первоначальных характеристик. Потом блоки хоть не начнут разрушаться, но потеряют свои свойства. Это не страшно, ведь даже у кирпича всего 25 таких циклов. .. Поэтому такие блоки рекомендую изолировать от влаги. И не вздумать использовать такие блоки под фундамент, который зарыт в землю. Представте какая там влажность…

.. Поэтому такие блоки рекомендую изолировать от влаги. И не вздумать использовать такие блоки под фундамент, который зарыт в землю. Представте какая там влажность… Последнее редактирование модератором: 21.11.17

Регистрация: 03.08.06 Сообщения: 144 Благодарности: 79

Это миф.

Напишу сегодня вторую часть

3. Цикл морозостойкости у блоков — до 100. Т.е. это говорит о том, что блоки выдержут 100 циклов замораживания и оттаивания в естественной влажности без потери первоначальных характеристик. Потом блоки хоть не начнут разрушаться, но потеряют свои свойства. Это не страшно, ведь даже у кирпича всего 25 таких циклов… Поэтому такие блоки рекомендую изолировать от влаги. И не вздумать использовать такие блоки под фундамент, который зарыт в землю. Представте какая там влажность…

Теплопроводность… (не помню цифры…) достаточна, чтобы поставить 40см стену, и чтобы в доме было тепло. Регистрация: 06.

делаю все сам 02.07

Сообщения:

492 Благодарности:

256

02.07

Сообщения:

492 Благодарности:

256Регистрация: 06.02.07 Сообщения: 492 Благодарности: 256 Адрес: Иркутск

Да в том то и дело что и я не видел. Это заверения производителей. Но если даже 30-35, а у кирпича 25 — то нормально…

Регистрация: 03.08.06 Сообщения: 144 Благодарности: 79

- Останавливающая коня

Сообщение от cepera

Это миф.

Не видел никогда блоков с циклом 100. Обычно не более 30-35.Напишу сегодня вторую часть

Огромное спасибо за разъяснения. Обязательно продолжайте. Самой собрать и систематизировать данные получается плохо.

И если не затруднит отдельно по керамзитобетонным блокам.

(У них, вроде, несущая способность больше и отделки они сразу не требуют). Ну ни как не могу определиться, из чего все-таки делать стены.

И еще, откуда такие глубокие познания по истории вопроса (професиия помогает?) Регистрация: 06.

делаю все сам 02.07

Сообщения:

492 Благодарности:

256

02.07

Сообщения:

492 Благодарности:

256Регистрация: 06.02.07 Сообщения: 492 Благодарности: 256 Адрес: Иркутск

Карать и порабощать:-)Морозостойкость, морозостойкость… Главное — хвост! Т.е., тьфу ты, прочность!

Что такое морозостойкость, уважаемые? Это всего лишь способность переносить многократное попеременное замораживание и оттаивание в максимально водонасыщенном состоянии без потери прочности. А кто добровольно допускает, чтобы его дорогие, любимые стенки его дорогого, любимого дома за лето максимально водонасыщались — так, чтобы из них капала и сочилась вода? Правильно — никто.Регистрация: 29.03.07 Сообщения: 217 Благодарности: 620

Останавливающая коняРегистрация: 29.03.07 Сообщения: 217 Благодарности: 620 Адрес: Там, где кончается ночь.

Сообщение от Бурят

Морозостойкость, морозостойкость. .. Главное — хвост! Т.е., тьфу ты, прочность!

.. Главное — хвост! Т.е., тьфу ты, прочность!

Что такое морозостойкость, уважаемые? Это всего лишь способность переносить многократное попеременное замораживание и оттаивание в максимально водонасыщенном состоянии без потери прочности. А кто добровольно допускает, что бы его дорогие, любимые стенки его дорогого, любимого дома за лето максимально водонасыщались — так, чтобы из них капала и сочилась вода? Правильно — никто.

Не парьтесь, товарищи — ищите прочность, а морозостойкости и 25 циклов больше чем достаточно.Где-то на форуме читала, что если зимой приезжать только на выходные, то 25-30 циклов это 1-2 года. Ну и где правда?

Регистрация: 03.08.06 Сообщения: 144 Благодарности: 79

25 цилов — это испытания материла в идельных условиях. Т.е. блок наполняли водой насколько это можно, потом замораживали при опредленной температуре, потом «нагревали» и смотрели когда начнется процесс разрушения и так получили 25 раз.

Регистрация: 12.02.07 Сообщения: 1.767 Благодарности: 941

Карать и порабощать:-)Регистрация: 12.02.07 Сообщения: 1.767 Благодарности: 941 Адрес: Улан-Удэ

У тех чуваков это так и было? Или они подумали: таак, щас мы протопим печку — оттаим наш домик. А потом уедем — и заморозим его. Припремся за зиму 25 раз — и дому капец.

Цикл… Настоящий цикл будет выглядеть следующим образом

1. Берете свою избенку за бОки и макаете в миску с водой.

2. Держите в миске до полного водонасыщения.

3. Замораживаете

4. Оттаиваете

5. Проверяете прочность

так 25 раз.

Стены дома могут попасть в такую ситуацию при наводнении. И надо, что бы это случилось глубокой осенью — чтоб сразу заморозиться, не просыхая.

Так вот, вывод — дом с нормальными стенами, с надлежащей пароизоляцией за 2 года не рухнет. При зимних наездах (я так не делал) в голову приходит следующее — при отъезде открывать в доме все, что открывается и понижать температуру ниже хотя бы точки росы. Тогда на стенах не будет собираться конденсат, который потом замерзнет.

Тогда на стенах не будет собираться конденсат, который потом замерзнет.Регистрация: 03.08.06 Сообщения: 144 Благодарности: 79

Накидал вторую часть теории. Надеюсь хватить терпения поделится практическими советами.

Практическое применение. Правда и Мифы.

Изучив теоретическую часть ячеистых бетонов, приходишь к выводу, что это отличный материал для индивидуального строительства и для возведения стен своего будущего дома нужно использовать только его.

Тот, кто хотя бы раз искал в СЕТИ информацию на тему газобетона, обязательно сталкивался с фактом того, что в России, блоки из газобетона/газосиликата подвергаются яростной критике.

В первую очередь материал критикуют продавцы пенобетона, которым сложно конкурировать с мощностями заводов по выпуску газобетона/газосиликата. Обычно ими приводятся два самых распространенных мифа о вредности строительства из газобетона/газосиликата.

Миф первый звучит так — «газобетон в отличие от пенобетона изготавливается из цемента и большого количества извести.

Так вот, если Вы застали «лучшие времена», то раньше в образовательных учреждениях даже белить известью запрещали, а тут ДОМ!»

Так вот, если Вы застали «лучшие времена», то раньше в образовательных учреждениях даже белить известью запрещали, а тут ДОМ!» Ну, во первых в составе газобетона нет извести — она используется в наполнителе для газосиликата, а во вторых, эта известь никак не может быть вредной для здоровья, так как, после термической обработки в автоклаве, она находится в связанном состоянии в виде силикатов кальция.

Миф второй — «газобетон выделяет продукты распада алюминиевой пудры какое то время, если же процесс нарушается (что, согласитесь, вполне вероятно?), то данный процесс может протекать годы»

Бред сумасшедшего! Действительно, в процессе химической реакции, которая длится несколько часов, при взаимодействии порошка алюминия со щелочью происходит выделение обычного атмосферного газа под названием водород, который, как известно совершенно безвреден.

Далее обычно приводится убедительный пример плавающего пеноблока. «Пенобетон имеет закрытую структуру пористости, то есть пузырьки внутри материала изолированы друг от друга и как следствие пенобетон плавает на поверхности воды, а газобетон имеющий открытую пористую структуру тонет» — так говорят обычно в таких случаях и еще добавляют — «газобетон гигроскопичен и накапливает влагу и вытекающие из этого проблемы вообще вне всякой критики» .

Да, закрытые поры — это одно из достоинств пеноблоков, но оно имеет и обратную сторону — на гладкую стену плохо ложится штукатурка.

Если на мгновение забыть про то, что есть материал газобетон и вспомнить про другие материалы кирпич или скажем обычный бетон — они тоже тонут, но это не значит, что из них нельзя строят дома. Дерево так же боится воды. При накоплении определенного процента влажности оно начинает гнить, а так же в нем заводятся насекомые, которые делают свою разрушительную работу. Для предотвращения всех этих процессов, дерево защищают — обрабатывают специальными составами. Стены из газобетона/газосиликата тоже защищают от внешних осадков — кто-то кирпичом, кто-то сайдингом, кто-то утепляется методом «мокрого фасада». Кстати владельцы домов из пенобетона в большинстве случаев делают тоже самое.В заключении, хочется, так же отметить, что если не защищать фасад строения от внешних осадков, то со временем процесс разрушения затронет любую стену, будь она из кирпича, дерева, газобетона или пенобетона.

Большие споры в СЕТИ вызвала статья Геннaдия Емeльянова — «о чём молчат продавцы газобетона?»

Из этой статьи выходит, что из газобетона/газосиликата вообще лучше не строить и что самое интересное — автор написал практические ВСЕ правильно, за исключением некоторых моментов, которые лишь усиливают негативное впечатление, но на самом деле являются несущественными.Давайте рассмотрим эту статью более пристально.

Читаем:

Ещё немаловажный факт — газобетон при всех его качествах является достаточно хрупким материалом. У него невысокая стойкость на изгиб. То есть это материал, который лишён эластичности. Малейшая деформация фундамента может привести к массивным трещинам всей конструкции.

Поэтому здание из ячеистого бетона требует возведения монолитного ленточного фундамента или цокольного этажа из обычного тяжелого бетона, что влечет за собой немалые расходы. Строить мощную и дорогостоящую основу для маленького дома просто невыгодноОтвечаем:

Действительно автор прав по поводу хрупкости газобетона, но несколько лукавить по поводу фундамента. Дело в том, что, как правило, сейчас основная масса людей, планирует строить дом, как минимум двухэтажный и площадью не менее 200 кв.м. — с подвалом или гаражом внутри дома, наличии которых, в большинстве случаев подразумевает возведение цоколя из ж/б блоков.

Дело в том, что, как правило, сейчас основная масса людей, планирует строить дом, как минимум двухэтажный и площадью не менее 200 кв.м. — с подвалом или гаражом внутри дома, наличии которых, в большинстве случаев подразумевает возведение цоколя из ж/б блоков.

Что же касается, использования обычного ж/б ленточного фундамента, то тут многое зависит от природы грунта и если грунт относится к категории пучинистых, то это плохо, как для стен из кирпича, так и из блоков.

Как правило, при слабом пучении размер фундамента дома ограничивается величинами 8×8, а при среднем пучении уже нельзя возводить несущие стены из кирпича и блоков — только дерево.

Окончательный вердикт в таком случае остается за конструктором, который должен просчитать нагрузку и возможные изменения грунта, а после этого рекомендовать тип фундамента.Читаем далее:

Как уверяют производители газобетона, что на основании современных норм теплосопротивления достаточно для средней полосы (конкретнее пример Москвы и области, Rreq=3,15) толщины газобетонных блоков всего в 380 миллиметров. Вполне разумная толщина стены дома.

Вполне разумная толщина стены дома.

Но господа сильно лукавят или настолько заняты продажами, что просто забыли о существовании разработанных Госстроем РФ методик расчёта теплосопротивления. Как тут (картинка) взяли теплосопротивление своего материалав сухом состоянии (причём про это состояние предусмотрительно не упомянули) умножили на коэфициент требуемого сопротивления конструкции и получились «красивые» 380 мм.

Это настоящий обман потребителя!Отвечаем:

И тут автор прав! Согласно научным расчетам, стена из газо/пеноблоков должна быть около 500-600 мм с поправкой на процент влажности блоков. Тем, кто хочет почитать выкладки докторов и кандидатов на эту тему, идите на http://tgv.khstu.ru/lib/artic/energy/2003/5/7/5_7.html

Кстати, в той же статье есть упоминание про кирпичную кладку толщиной в 770 мм, которая в большинстве, так же не удовлетворяет существующим нормативам(а из чего же строить?).Рассмотрим теперь практическую сторону вопроса.

Кто видел частный дом с толщиной стены в 80 см?! Я не видел! Самое большое, что мне приходилось встречать — это кладка в два(50 см) кирпича! Но, как правило, в частном строительстве используют кладку в полтора кирпича. Так в чем же дело?

Кто видел частный дом с толщиной стены в 80 см?! Я не видел! Самое большое, что мне приходилось встречать — это кладка в два(50 см) кирпича! Но, как правило, в частном строительстве используют кладку в полтора кирпича. Так в чем же дело?Все дело в том, что в 2000 году вступил в силу СНиП 23-01-99 и были приняты поправки в СНиП II-3-79 , в результате чего требуемое сопротивление теплопередаче стены было увеличено практически в 1.8 раза! Т.е. получилось забавная ситуация когда, все построенные до 2000 года дома вдруг внезапно перестали соответствовать расчетам Госстроя РФ! Однако стоит отметить, что после наступления нового 2000 года, температура в домах резко не упала, и никто не замерз! Тем не менее, вновь строящиеся дома, должны соответствовать нормативам Госстроя РФ. Речь идет, конечно, в первую очередь о строящихся государственных объектах — частник в праве сделать любую, нужную ему толщину стены и на нормы Госстроя ему начихать!

Но для чего были приняты новые нормы?

Как мы знаем, Россия стремится интегрироваться в мировую экономику, где как известно(вспомним ситуацию с поставками газа на Украину) цены на газ отличаются от российских в 3-4 раза. Очевидно, что с каждым годом цены на все виды топлива будут только дорожать, поэтому и были приняты новые нормы, которые по идее должны не только способствовать экономии топлива(газа), но и препятствовать «отоплению улицы» — как это было во времена СССР.

Очевидно, что с каждым годом цены на все виды топлива будут только дорожать, поэтому и были приняты новые нормы, которые по идее должны не только способствовать экономии топлива(газа), но и препятствовать «отоплению улицы» — как это было во времена СССР.Остальные вопросы, затронутые в обсуждаемое статье, так или иначе, связаны с влагопоглощением газобетона, которые при правильной технологии возведения стены и ее защите от внешних осадков, как правило — отпадают.

Вопрос:

Так из чего же строить?Ответ:

Строить можно из любых материалов, но строить нужно с умом!Стена из блоков будет теплее стены (той же толщине) из кирпича, но если вы изначально планируете утепляться или же штукатурить снаружи, то особого смысла строить из блоков — нет! Стройте в полтора кирпича и снаружи утепляйте стену по технологии «мокрого фасада»(утеплитель в несколько слоев + декоративная штукатурка). Стена из кирпича — прочнее при той же толщине(300 мм. блок) и утепленная будет соответствовать нормам Госстроя РФ.

И, наконец, если Вы не планируете утеплять фасад, а хотите обложить коробку любимым красным, керамическим кирпичом(хотя уже существует достаточно много видов декоративной штукатурки на любой вкус) — стройте из блоков, но придерживайтесь правильной технологии кладки.

Вопрос о том, насколько сильно ударит частника по карману несоблюдение норм Госстроя РФ — остается открытым. Когда у нас газ будет стоит как на западе? А поднимутся ли цены на уголь и дрова(для тех у кого гахз не подведен)? Поживем — увидим.

В конце концов, понятие средней комнатной температуры у каждого человека — индивидуально, как и финансовые возможности.«Приговор»

Разобравшись в основах применения блоков в малоэтажном частном строительстве, автор пришел к выводу – блоки, это дешевый (не худший) вариант возведения стен, который пришел с Запада, где кирпичная кладка – дорогое удовольствие для частного строительства, в отличие от кладки блоков, где не требуется применение квалифицированной рабочей силы.

Сергей, спасибо за очень содержательную статью. Почти со всем согласен. Маленькое «почти» касается тепловой защиты зданий. СНиПы, равно как и другие официальные документы, читать не просто и смысл порой ускальзает. Поэтому, если позволите, я прокомментирую сей документ (имеется в виду СНиП 23-02-2003. Тепловая защита зданий.).

Во-первых, новые требования по сопротивлению теплопередаче относятся к вновь возводимым сооружениям и старые не объявляются вне закона. Они также относятся и к реконструируемым зданиям.

Во-вторых, нормы на сопротивление теплопередаче относятся не к конструкции стены (постоянная ошибка), а к ограждающей конструкции в целом, т.е. с окнами, дверьми, мостиками холода.

В-третьих. Сопротивление теплопередаче ограждающей конструкции не является жесткой нормой. Гораздо более важным показателем являются удельный расход тепловой энергии на отопление. И если расчитанные по сопротивлению теплопередаче конструкции обеспечивают меньший удельный расход энергии, то сопротивление теплопередаче можно понижать.

То, что во главу поставлен расход энергии на мой взляд очень верно. Именно за него мы платим из собственного кармана, именно он в первую очередь выявляет нехватку мощностей, изношенность линий передач и промежуточных станций. И именно он в настоящее время стал огромным тормозом на пути массового строительства.

В общем, купила пустой участой 12 соток (25х49) за 100 км от Москвы. Он совсем пустой — вода под ногами иногда еще хлюпает. Рядом соседей тоже нет — пустырь, но обещали тоже строиться. Дорогу и свет — председатель обещал в июне месяце. А мне надо начать строиться.И я решила — дом должен быть одноэтажным с мансардой 6х9, с ленточным фундаментом. Глубина- 50 см, а в высоту — 1 м. Строиться будет из блоков, каких — еще не решила, а мансарда — из дерева. А еще будет банька, колодец. И начать хочу.. с баньки и колодца. В баньке можно будет жить, пока дом построим. Я думаю, в этом году — только фундамент поставить и баньку. Денег едва хватит только на это.

Дорогие спецы-форумчане, скажите что еще я должна вначале сделать и знать? Жду ответов.

Теоретическая часть

В последнее время в малоэтажном строительстве очень большой популярностью стали пользоваться ячеистые легкие бетоны или, проще говоря – . Давайте попробуем разобраться – какие существуют типы блоков, а так же их достоинства и недостатки.

В строительстве обычно используются три наиболее популярных видов ячеистого бетона — газобетон, газосиликат и пенобетон.

Само определение ячеистого бетона, позволяет про него сказать, что это искусственный каменный материал на основе минерального вяжущего вещества и кремнеземистого компонента с равномерно распределенными по объему порами.

Если углубится в историю, то можно найти информацию о том, что первый ячеистый бетон был изготовлен в Праге(Чехия) инженером Гоффманом, путем выделения газа в результате добавления в цементную массу ряда химических веществ. Отсюда и появилась приставка «газо», означающая, что материал получил пористое строение с помощью выделяемого газа.

Промышленное производство (а если быть точнее газосиликата) было начато фирмой «Итонг» по методу придуманному Эрикссоном (Швеция), в 1929 году в шведском городе Иксхульт.

При этом в основу технологии был положен способ тепловлажностной обработки (ТВО) в автоклавах. Эта технология производства газосиликата стала, распространятся по всей Европе под маркой Итонг(Ytong).

Второй метод производства газобетона , получивший название «Сипорекс»(Siporex) был предложен финским инженером Леннартом Форсэном и шведским инженером Иваром Эклундом. Его стали применять при изготовлении газобетона 1934 году.

Дальнейшее развитие производства газобетонов пошло именно по эти двум направлением.

Пенобетон , как видно из названия имеет приставку «пено», которая означает, что материал получил пористую структуру благодаря применению пены, которую смешивают с наполнителем. Основную часть наполнителя составляет цемент.

Впервые технология получения пористого бетона путем смешения цемента и наполнителя с пенообразователем была предложена в 1911 году датским инженером Байером и получила практическое применение в 1925 году.Технологии изготовления газобетона и газосиликата очень похожи, разница заключается лишь в том, что для блоков газосиликата(Ytong) в качестве основного наполнителя используют смесь извести(24%) с молотым кварцевым песком(около 62%), а для блоков газобетона – цемент(50 – 60%).

Поризация смеси осуществляется за счет химической реакции газообразователя (чаще всего это — алюминиевая пудра) со щелочью, в результате чего, образующийся водород выделяется виде газовых пузырьков. Полученную смесь формуют и нарезают на готовые блоки.По способу твердения газобетон бывает автоклавным и неавтоклавным. Газосиликат бывает только автоклавным.

При неавтоклавном методе, полученные блоки оставляют твердеть в обычных условиях, т.е. твердое состояние они получают в результате естественного высыхания. Основной минус неавтоклавного способа – это усадка блока в процессе эксплуатации, которая составляет 2-3 мм, против 0,3 мм у автоклавного.

Достоинства неавтоклавного метода заключаются в дешевизне оборудования и его обслуживания, что позволяет получить выходную продукцию по относительно низкой цене, но вместе с тем процесс твердения блока занимает больше времени, чем при использовании автоклавного метода.

Производство автоклавного газобетона или газосиликата требует больших денежных вложений и при мелкосерийном производстве – экономически не выгодно.Пенобетон – по способу твердения так же может быть автоклавным и неавтоклавным. В нашей стране широкое распространение получил именно неавтоклавный метод.

Технология приготовления пенобетона достаточно проста. В цементно-песчаную смесь добавляется пенообразователь и под давлением смешивается в барокамере. После перемешивания компонентов смесь готова для формирования из нее различных строительных изделий: стеновых блоков, перегородок, перемычек, плит перекрытия и т.д.

Однако стоит отметить, что при той же плотности, пенобетон имеет более низкую прочность, чем газобетон/газосиликат. В минусы пенобетону так же следует занести проблемы контроля качества производства блоков «кустарным способом». Нужно быть уверенным, в том, что состав покупаемых пеноблоков соответствует составу, рекомендованному ТУ, а так же, что блоки пролежали нужный срок в процессе твердения.

В целом же, правильно изготовленные блоки представляют собой неплохой материал для малоэтажного строительства.Преимуществом при возведении стен из ячеистого бетона, в сравнения с обычным силикатным кирпичом, являются:

1. Быстрота монтажа. Большие размеры блоков по сравнению с кирпичом позволяют увеличить скорость кладки без потери качества. Сюда же можно добавить, легкость обработки — блоки из ячеистых бетонов хорошо распиливаются, сверлятся, фрезеруется.

2. Экологичность. Блоки из ячеистого бетона не выделят токсичных веществ. Коэффициент экологичности, принятый еще Минздравом СССР установлен для: стен из дерева — 1,0; автоклавного ячеистого бетона — 2,0; керамического кирпича — 10,0, керамзитобетона — 20,0, железобетона – 50.0

3. Теплоизоляционные свойства. Так как 80% объема ячеистого бетона заполнено порами наполненными воздухом, он обладает хорошими теплоизоляционными свойствами.

4. Звукоизоляция. Блоки из ячеистого бетона обладают высокой способностью к поглощению звука. Для газобетона плотностью 500 звукопоглощение при толщине стены 375 мм равно 50 дБ(А).

Ячеистый бетон прошел проверку временем в сложных природно-климатических условиях.

Жилые дома со стенами (наружными и внутренними) из автоклавного газобетона стоят в Санкт-Петербурге с 1960 г. без разрушения материала, несмотря на сложные климатические условия. Общая площадь домов с стенами и городе более 15 млн м2.

В Риге стоят лома со стенами из газобетонных камней, не защищенных отделкой, уже в течение 70 лет без трещин, отслоений и шелушения кладки.

В Норильске и Ангарске (условия повышенной сейсмичности) значительное количество жилья представлено пятиэтажными зданиями из неавтоклавного газобетона по проектам ЛенЗНИИЭПа и успешно эксплуатируются уже более 40 лет.В настоящее время заводы газобетона и газосиликата фирм «Итонг», «Сипорекс» «Хебель», «Верхан», «Маза-Хенке», «Хёттен» и других работают во многих странах мира.

Что же касается пенобетона, то его производят как большие организации, так и частники в силу дешевизны оборудования и условий эксплуатации.

Выбирая оптимальный вариант строительного материала, возникает вопрос газосиликат или газобетон, что лучше? Такие пористые бетонные блоки часто используются для постройки стен зданий и перекрытий. Они имеют множество общих свойств, за счет чего конкурируют друг с другом. По этой причине люди задаются вопросом, выбирая газобетон или газосиликат, в чем разница? Их отличия обусловлены способом приготовления.

Особенности газобетона и газосиликатаСтоит более подробно рассмотреть отличительные качества каждого из материалов:

- Газобетон представляет собой композитный материал, который делается по классическим схемам, когда процесс его твердение происходит в естественных условиях. Для изделий характерно наличие пористой структуры, когда в них равномерно расположены воздушные секции, имеющие сферическую форму, а также диаметр 3 мм.

Вяжущим элементом является портландцемент, количество которого в составе газобетонных блоков превышает 50%. Исходя из его концентрации, определяется цвет продукции и основные свойства материала;

Вяжущим элементом является портландцемент, количество которого в составе газобетонных блоков превышает 50%. Исходя из его концентрации, определяется цвет продукции и основные свойства материала; - Газосиликатные изделия тоже имеют ячейки воздуха. Основными элементами, которые применяются для их создания, является кварцевый песок, а также известь. Обычно соотношение компонентов составляет 3к1. Для процесса газообразования в состав добавляется алюминиевая пудра, а также вода, чтобы довести раствор до нужной консистенции. Дальше смесью заполняют специальную форму, которую должен получить готовый стройматериал. Производство осуществляется по автоклавной технологии, когда изделия подвергаются термообработке, помещаясь в специальные камеры, где нагнетается высокое давление. В конце массив режется до требуемых размеров силикатного газобетонного блока.

Учитывая, что оба типа стройматериалов являются пористыми бетонами, каждый из них имеет свои особенности, которые определяют, чем отличается газобетон от газосиликата.

Внешнее отличие

Человек неподготовленный, впервые увидев рядом подобные стройматериалы, не сможет дать точно ответ, где газосиликатный блок, а где газобетонный. Но они имеют свои визуальные отличия, которые обусловлены их составом и технологией производства. К примеру, в процессе изготовления силикатных изделий не используется портландцемент. А вот в создании газобетона он нужен, так как является его вяжущим элементом. Этот фактор сказывается на цвете изделий, что представляет собой внешнее отличие газосиликатных блоков от газобетонных:

- Так, первые создаются автоклавным методом и содержат большое количество извести, благодаря чему имеют белый цвет;

- У вторых же изделий приобретение характеристик происходит в условиях естественного застывания с применением портландцемента, что придает им серый оттенок.

За счет изменения количества вяжущего элемента в материалах, происходит отклонения их цвета от других аналогичных изделий. Так, при увеличении/уменьшении содержания в газобетоне цемента, его цвет может варьироваться, начиная от темно-серого и заканчивая светло-серым. А вот у силикатных вариантов цветовая гамма начинается ярко-белыми и заканчивается серовато-белым цветом. Кроме этого, разница между подобными строительными материалами заключается в разном уровне гигроскопичности:

Так, при увеличении/уменьшении содержания в газобетоне цемента, его цвет может варьироваться, начиная от темно-серого и заканчивая светло-серым. А вот у силикатных вариантов цветовая гамма начинается ярко-белыми и заканчивается серовато-белым цветом. Кроме этого, разница между подобными строительными материалами заключается в разном уровне гигроскопичности:

- Газосиликат при повышенной влажности быстрее её поглощает, из-за когда происходит резкий перепад температуры, это приводит к нарушению целостности блоков;

- В газобетонные изделия жидкости труднее попасть, что обусловлено замкнутостью воздушных пор. Благодаря этому такие материалы имеют хорошую прочность и влагостойкость.