Газобетон 1 м3 вес: сколько весит газобетон 1 м3, газобетонный блок 600х300х200, газосиликатный поддон 600х400х250, удельный сибит

Перемычка из газобетона ПР25.1,5.25

Этот сайт использует файлы cookie. Продолжая использовать этот сайт, вы соглашаетесь на их использование. Для получения дополнительной информации, пожалуйста, ознакомьтесь с нашей политикой конфиденциальности.

Перемычка из газобетона ПР25.1,5.25

Перемычка из газобетона ПР25.1,5.25

Несущая перемычка из автоклавного ячеистого бетона СТО 39136230-03-2022. Предназначена для выполнения перекрытия оконных и дверных проемов во внутренних перегородках, а также при наружном заполнении каркасных зданий.

2 569.02 i/шт.

Плотность

D600

Прочность

B 2,5

Нагрузка

400 кгс/пог.м.

Размер

2500/150/250

Вес

75 кг.

Объем

0.094 м3

Как подобрать перемычки

Монтаж армированных изделий СИБИТ

Рекомендуем строителей и проектировщиков

Сертификаты

Транспортировка, разгрузка и хранение

С этим товаром покупают

Возьмите в аренду

Возьмите в аренду

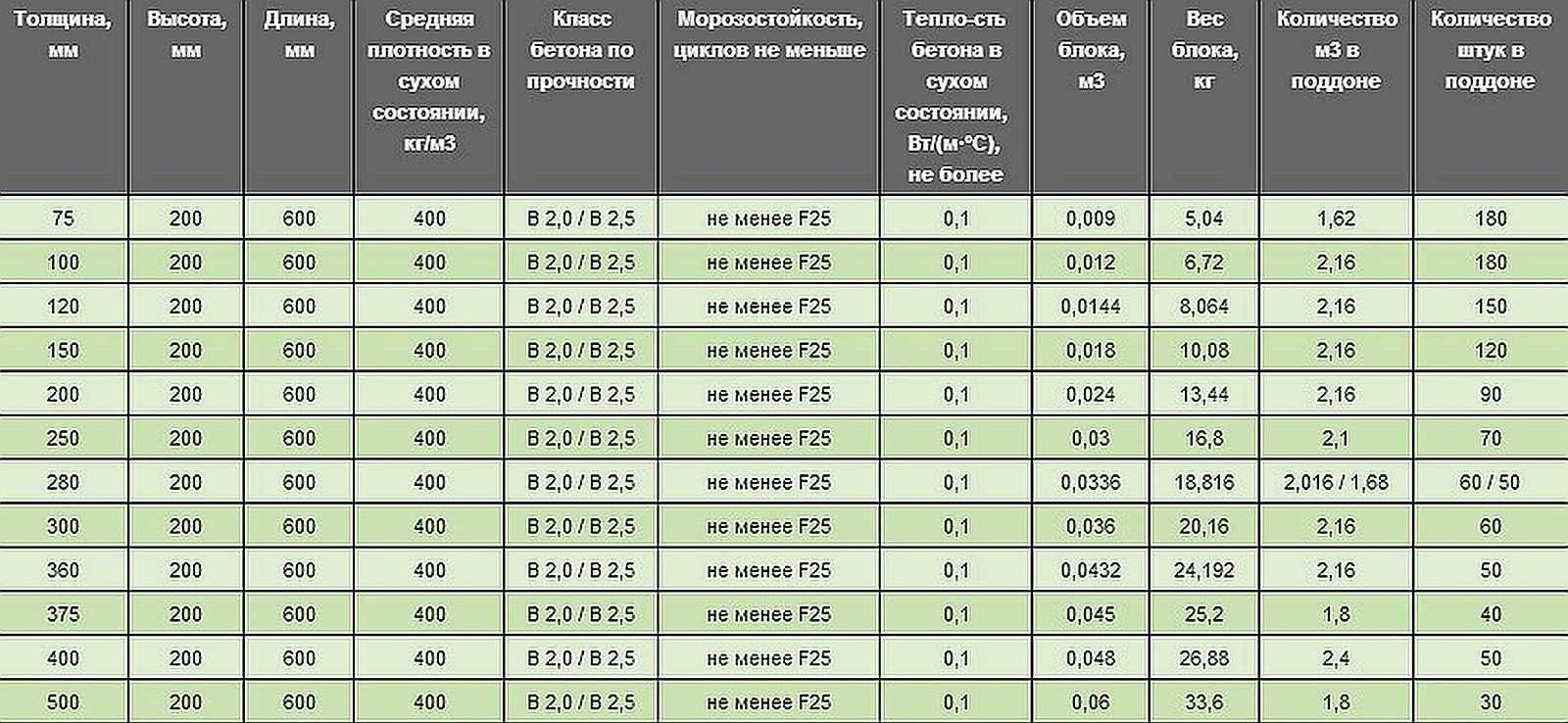

Физико-механические и теплофизические характеристики

Конструкций и изделий из газобетона СИБИТ

| Наименование | Класс по прочности на сжатие | Марка по плотности кг/м3 | Отпускная влажность, % | Паропроницаемость μ мг/мчПа | Морозостойкость | Усадка при высыхан. , мм/м , мм/м | |

|---|---|---|---|---|---|---|---|

| Стеновые блоки СИБИТ | B2,0 | D350 | 30-35 | 0,084 | 0,25 | F100 | |

| D400 | 30-35 | 0,096 | 0,23 | F100 | 0,29 | ||

| B2,5 | D500 | 25-35 | 0,120 | 0,21 | F100 | 0,26 | |

| D600 | 25-35 | 0,140 | F100 | 0,22 | |||

| B3,5 | D600 | 25-35 | 0,140 | 0,16 | F100 | 0,22 | |

| Перемычки и панели перекрытий CИБИТ | B2,5; B3,5 | D600 | 25-35 | 0,140 | 0,16 | F100 |

* в сухом состоянии

** будет уточнена по периодическим испытаниям

Готовые решения

30 вариантов для вашего будущего дома

Новосибирский завод СИБИТ представляет каталог проектов домов из газобетона. Если вы

ищете, как

построить свое жилье недорого, то материал СИБИТ – решение для вас! Мы работаем и с

физическими

лицами, и с организациями.

Если вы

ищете, как

построить свое жилье недорого, то материал СИБИТ – решение для вас! Мы работаем и с

физическими

лицами, и с организациями.

Все проекты

Проект Люцерн

1 098 162,31

Проект Баня Марракеш

539 207,58 i — Стоимость материалов

Проект Хельсинки

2 666 974,98 i — Стоимость материалов

Проект Киото

1 744 876,31 i — Стоимость материалов

Проект Дублин

2 258 278,58 i — Стоимость материалов

Проект Дакота

1 901 117,91 i — Стоимость материалов

Проект Бордо

1 592 364,63 i — Стоимость материалов

1 164 326,11 i — Стоимость материалов

Проект Гараж 2

245 592,70 i — Стоимость материалов

Проект Принстон

1 984 775,03 i — Стоимость материалов

Проект Неаполь 400

1 226 669,43 i — Стоимость материалов

Проект Инсбрук

1 280 202,74 i — Стоимость материалов

Проект Малага

3 161 198,30 i — Стоимость материалов

Проект Милан

2 358 935,04

Проект Бергамо

745 943,97 i — Стоимость материалов

Проект Онтарио

1 328 808,78 i — Стоимость материалов

Проект Верона

1 026 696,18 i — Стоимость материалов

Проект Гараж Тандем

430 483,89 i — Стоимость материалов

Проект Фаворит

1 534 353,96 i — Стоимость материалов

Проект Гараж 1

139 691,00 i — Стоимость материалов

Проект Руан

1 393 456,41 i — Стоимость материалов

Проект Кентукки

510 942,09 i — Стоимость материалов

Проект Копенгаген

2 450 181,26 i — Стоимость материалов

Проект Марсель

2 821 255,66 i — Стоимость материалов

Проект Денвер

2 158 760,53 i — Стоимость материалов

Проект Прага

924 475,36 i — Стоимость материалов

Проект Торонто

1 520 506,75 i — Стоимость материалов

Проект Римини

1 039 226,90 i — Стоимость материалов

Проект Эдинбург

2 398 973,49 i — Стоимость материалов

Проект Мюнхен

1 450 087,84 i — Стоимость материалов

Проект Буве

1 512 195,75 i — Стоимость материалов

Проект Порту

1 273 591,41 i — Стоимость материалов

Проект Турин

727 905,16 i — Стоимость материалов

Проект Мельбурн

1 784 803,14 i

14. 07.2023

07.2023

05.07.2023

Филиалы Завода Сибит в вашем городе!Проверьте данные в форме

Автоклавный газобетон | Автоклавный ячеистый бетон

Газобетон – это высококачественный универсальный строительный материал, выпускаемый в виде блоков или армированных панелей. Он прекрасно зарекомендовал себя в различных климатических условиях и во многих странах мира признан самым экологичным строительным материалом.

Экологичность

Газобетон производится из природных материалов. Он не выделяет токсичных веществ и представляет собой безопасный для окружающей среды материал, как в процессе обработки, так и в виде готовой продукции.

Теплоизоляция

Благодаря воздушным ячейкам, теплоизоляция газобетона в три раза выше, чем кирпича. Коэффициент теплопроводности составляет 0.11-0.16 Вт/МК.

Коэффициент теплопроводности составляет 0.11-0.16 Вт/МК.

Звукоизоляция

Благодаря воздуху, который содержится в порах материала, технические характеристики звукоизоляции газобетона почти в два раза выше, чем кирпича. Звукопоглощающая способность стены толщиной 10мм достигает 41Дб.

Огнестойкость

Газобетон не горит! Большинство основных сырьевых материалов являются неорганическими материалами, поэтому газобетон обладает хорошей огнестойкостью и не выделяет вредный газ в случае пожара. Он может выдержать высокую температуру (650 градусов) в огне до 5-10 часов. Газобетон является первоклассным огнеупорным материалом.

Лёгкий вес

Плотность газобетона в сухом состоянии составляет от 325 кг/м3 до 725 кг/м3. Вес составляет 1/5 веса обычного бетона, 1/4 веса глиняного кирпича, 1/3 веса пустотелого кирпича.

Высокая прочность и стабильность

Прочность газобетона (≥ 2. 5МПа; ≥3.5МПа; ≥5МПа) зависит от технических характеристик, предъявляемых заказчиком. Изделия из АГБ не подвержены влиянию сурового климата и не ухудшаются при нормальных атмосферных условиях.

5МПа; ≥3.5МПа; ≥5МПа) зависит от технических характеристик, предъявляемых заказчиком. Изделия из АГБ не подвержены влиянию сурового климата и не ухудшаются при нормальных атмосферных условиях.

Непроницаемость

Поскольку материал газобетона характеризуется пористой структурой, он медленно впитывает воду. Требуемое время для насыщения водой в 5 раз больше, чем у глиняных кирпичей в том же объёме.

Сейсмическая стойкость

Антисейсмическая способность зданий из газобетона оказывается выше по сравнению с сейсмической стойкостью зданий из глинистого кирпича за счет более низкого веса стен из газобетона, обладающими более низким моментом инерции.

Скорость строительства

Газобетон обладает хорошей обрабатываемостью. Его можно распиливать, строгать, сверлить и склеивать с подходящими связующими материалами, что существенно повышает скорость проведения строительных работ.

Экономичность

За счёт относительно больших габаритов газобетонных блоков и их малого веса ( не требуется специальных подъёмных механизмов) существенно (по некоторым оценкам – до 4-х раз) возрастает скорость строительства и не требуется создание очень мощных фундаментов, также готовую стену из газобетона не нужно штукатурить (только выровнять шпаклевочным составом) за счет высокой геометрической точности блоков. На наружную поверхность стены из газобетона возможен монтаж фасадов любой сложности. Соответственно, в совокупности все перечисленные качества газобетона позволяют существенно снизить себестоимость одного квадратного метра возводимого здания.

На наружную поверхность стены из газобетона возможен монтаж фасадов любой сложности. Соответственно, в совокупности все перечисленные качества газобетона позволяют существенно снизить себестоимость одного квадратного метра возводимого здания.

Механические свойства легкого армированного волокном бетона, содержащего поверхностно-активное вещество

На этой странице

РезюмеВведениеВыводыСсылкиАвторское правоСтатьи по теме Легкий газобетон, армированный волокном (FALC), был разработан для уменьшения плотности бетона и улучшения его огнестойкости, теплопроводности и поглощения энергии. Были проведены испытания на сжатие для определения основных свойств FALC. Основными независимыми переменными были типы и объемная доля волокон, а также количество воздуха в бетоне. Полипропиленовые и углеродные волокна исследовались при объемных соотношениях 0, 1, 2, 3 и 4%. В качестве легкого заполнителя использовался керамзит. Для снижения водоцементного отношения и сохранения хорошей удобоукладываемости был использован самоуплотняющийся агент. Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокнами. Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и показатель ударной вязкости. На основе свойств была предложена модель прогнозирования напряжения-деформации. Было продемонстрировано, что предложенная модель точно предсказывает напряженно-деформированное поведение FALC.

Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокнами. Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и показатель ударной вязкости. На основе свойств была предложена модель прогнозирования напряжения-деформации. Было продемонстрировано, что предложенная модель точно предсказывает напряженно-деформированное поведение FALC.

1. Введение

За последние три десятилетия сборные конструкции применялись для строительства небольших домов и высотных зданий, а сборные железобетонные панели стали одним из широко используемых материалов в строительной системе. В последнее время большое внимание уделяется использованию легкого бетона для сборного железобетона для улучшения таких характеристик зданий, как снижение статической нагрузки, огнестойкость и теплопроводность. Кроме того, конструкция сборного здания должна быть способна противостоять ударным нагрузкам, в частности, землетрясениям, так как устойчивость этих зданий к землетрясениям при исполнении становится важным фактором [1, 2].

Много усилий было приложено для разработки бетона с высокими эксплуатационными характеристиками для строительных конструкций с повышенными эксплуатационными характеристиками и безопасностью. Были разработаны и экспериментально проверены различные типы сборных железобетонных изделий, такие как легкий автоклавный газобетон (AALC), фибробетон (FRC) и легкий бетон. Некоторые из них нашли применение в полномасштабных строительных конструкциях. AALC хорошо известен и широко распространен, но его небольшой размер и слабая прочность ограничивают его использование в элементах конструкции [3]. Бетоны с легким заполнителем обеспечивают прочность, снижение статической нагрузки и теплопроводность, но их ограниченная способность поглощать энергию землетрясения вызывает опасения. Напротив, FRC обладает большей способностью поглощать энергию, которая называется «пластичностью или способностью к неупругой деформации», чем обычный бетон, но его вес создает проблемы. Легкий фибробетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые можно использовать как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптируемость легкого заполнителя и надежность FRC [4–6]. ].

].

Целью данного исследования является исследование свойств материала FALC, включая прочность на сжатие, модуль упругости и показатель ударной вязкости, с различной плотностью, волокнами и объемными долями волокон. Кроме того, представлено новое уравнение модуля упругости и оценено влияние волокон на прочность и ударную вязкость. На основе этих свойств предлагается модель прогнозирования напряжения-деформации.

2. Экспериментальные программы

Для проведения этого эксперимента использовались конструкции легких бетонных смесей с различной плотностью, объемом воздуха, объемом рубленого волокна и типами. Для улучшения прочности на сжатие и пластичности, а также характеристик стеновых панелей, крупнозернистого керамзита, мелкого заполнителя и поверхностно-активного вещества для контроля плотности в лабораторных экспериментах использовались два различных вида рубленых волокон и самоуплотняющаяся добавка. Кроме того, предварительные результаты испытаний включали не только полную кривую напряжения-деформации, но и показатель пластичности, такой как энергия разрушения на единицу прочности или отношение деформации разрушения к деформации текучести, чтобы найти конститутивную модель. В данной работе содержание ПАВ составляло 0 и 0,1 %, объемная доля волокна – 0, 1, 2, 3 и 4 %.

В данной работе содержание ПАВ составляло 0 и 0,1 %, объемная доля волокна – 0, 1, 2, 3 и 4 %.

2.1. Материалы

Используемые материалы состояли из раннего высокопрочного цемента типа I, удовлетворяющего требованиям ASTM C150, крупнозернистого легкого заполнителя и мелкого легкого заполнителя. Самоуплотняющийся агент (Sika ViscoCrete 6000) был использован для уменьшения количества воды и поддержания хорошей удобоукладываемости. Поверхностно-активное вещество использовалось для контроля плотности бетона. Волокна, используемые в настоящее время в бетоне, можно разделить на два типа. Низкомодульные волокна с высоким удлинением, такие как нейлон, полипропилен и полиэтилен, обладают высокими характеристиками поглощения энергии. Они не улучшают силу; однако они придают прочность и устойчивость к ударным и взрывным нагрузкам. С другой стороны, высокопрочные высокомодульные волокна, такие как сталь, стекло, асбест и углерод, дают прочные композиты. Они придают композиту прочность и жесткость и, в разной степени, динамические свойства. В этом испытании использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В табл. 2 и 3 приведены свойства заполнителей и примесей соответственно.

В этом испытании использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В табл. 2 и 3 приведены свойства заполнителей и примесей соответственно.

2.2. Пропорции смеси

Все смеси имели содержание цемента 560 кг/м 3 и содержание волокна 5,6, 11,2, 16,8 или 22,4 кг/м 3 . Это содержание цемента было выбрано из предыдущих испытаний, чтобы обеспечить прочность на сжатие около 38 МПа. Водоцементное отношение было зафиксировано на уровне 0,45. Самоуплотняющаяся добавка обеспечивала максимальное снижение содержания воды (10%~45% от обычного водоцементного соотношения), повышала начальную прочность и обеспечивала превосходную пластичность при сохранении осадки до двух часов. Для предотвращения спутывания или комкования волокон с последующим неравномерным распределением волокон использовали самоуплотняющийся агент и смеситель с малым усилием сдвига. В таблице 4 представлены подробные пропорции смешивания.

За исключением партий без поверхностно-активного вещества, для всех партий применялась одна и та же процедура смешивания. Сначала мелкий заполнитель и воду смешивали в течение 2 минут, чтобы обеспечить впитывание, так как мелкие легкие заполнители предварительно не замачивались. Затем в цемент добавляли поверхностно-активное вещество на 5 минут, чтобы образовались пузырьки воздуха. После этого в течение 3 минут смешивали крупный заполнитель, волокна и самоуплотняющийся агент. Во время смешивания не наблюдалось спутывания или скручивания волокон. Иногда время смешивания было больше, чем описано, из-за непредвиденных обстоятельств с поверхностно-активным веществом.

Сначала мелкий заполнитель и воду смешивали в течение 2 минут, чтобы обеспечить впитывание, так как мелкие легкие заполнители предварительно не замачивались. Затем в цемент добавляли поверхностно-активное вещество на 5 минут, чтобы образовались пузырьки воздуха. После этого в течение 3 минут смешивали крупный заполнитель, волокна и самоуплотняющийся агент. Во время смешивания не наблюдалось спутывания или скручивания волокон. Иногда время смешивания было больше, чем описано, из-за непредвиденных обстоятельств с поверхностно-активным веществом.

2.3. Образцы для испытаний

Все цилиндры из легкого фибробетона для испытаний на сжатие имели размеры 100 × 200 мм. Образцы отливали в пластиковые формы и уплотняли вручную и вибратором. После заливки образцы накрывали влажными полотенцами на 24 часа. Затем их отверждали в ванне с насыщенной водой при температуре 23 ± 2°C в течение семи дней. После четырех суток сушки в лабораторных условиях при температуре 21 ± 2°С и влажности 50 ± 15 % их подвергали испытаниям.

Все образцы были испытаны на одноосное сжатие с использованием жестких стальных пластин на 100-тонной испытательной раме MTS. Нагрузка и перемещение измерялись с помощью тензодатчика и LVDT нагрузочной рамы. Осевую деформацию измеряли с помощью экстензометров, расположенных на противоположных сторонах цилиндра. Среднее значение этих показаний экстензометра принималось за значение осевой деформации. Все измерения были сохранены в компьютере, который запускает тестовую рамку MTS.

3. Результаты испытаний

3.1. Прочность на сжатие

По результатам испытаний (табл. 5 и 6) для легкого бетона с полипропиленовым волокном без поверхностно-активного вещества осевые напряжения составили от 31,5 до 38,3 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0034 до 0,0044 мм/мм. Для легкого бетона с углеродным волокном без поверхностно-активного вещества осевые напряжения находились в диапазоне от 29,9 до 39,4 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0037 до 0,0046 мм/мм.

В поперечном направлении при использовании 0,1% поверхностно-активного вещества в легком бетоне с полипропиленовым волокном осевые напряжения находились в диапазоне от 12,1 до 17,0 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0021 до 0,0028 мм/мм. Для легкого бетона из углеродного волокна с 0,1% поверхностно-активного вещества осевые напряжения составляли от 12,6 до 17,5 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0023 до 0,0031 мм/мм.

Как показано в Таблице 6, при добавлении 0,1% поверхностно-активного вещества прочность на сжатие снизилась на 50 ~ 58%. В легком бетоне из полипропилена и углеродного волокна без поверхностно-активных веществ добавление волокон еще больше увеличило прочность до 3% объемной доли волокна. Как в полипропиленовом, так и в легком бетоне с углеродным волокном с 0,1% поверхностно-активного вещества увеличение содержания волокна приводило к постепенному снижению прочности на сжатие. Таким образом, двумя основными факторами, снижающими прочность на сжатие, являются объемная доля волокна и количество поверхностно-активного вещества (рис. 1).

Таким образом, двумя основными факторами, снижающими прочность на сжатие, являются объемная доля волокна и количество поверхностно-активного вещества (рис. 1).

3.2. Модуль упругости

Модуль упругости является основным фактором прочности бетона. В случае легкого фибробетона без поверхностно-активного вещества увеличение модуля упругости, по-видимому, незначительно зависит от объемной доли волокна. При этом снижение модуля упругости, обеспечиваемое волокнами с 0,1% ПАВ, было значительным. Для полипропиленового и углепластикового легкого бетона без поверхностно-активного вещества модуль упругости составлял от 6,6 до 12,0 ГПа и от 8,2 до 10,4 ГПа соответственно. С другой стороны, для легкого бетона из полипропилена и углеродного волокна с 0,1% ПАВ модуль упругости колебался от 5,3 до 7,3 ГПа и от 6,0 до 8,3 ГПа соответственно (см. табл. 5 и 6). Согласно рисунку 2, наилучшая объемная доля волокна для модуля упругости во всех случаях составляет от 2% до 3%.

Согласно ACI 318-05 [1] модуль упругости бетона зависит от его прочности на сжатие и плотности. Однако не существует конкретного уравнения для модуля упругости с удельным весом от 1120 до 1440 кг/м 3 . На рисунках 3 и 4 показано сравнение модуля упругости уравнения ACI с экспериментальными данными как для полипропиленового волокна, так и для углеродного волокна. Сравнение модуля упругости из экспериментальных данных с уравнением ACI 318-05 показывает, что в единице веса между 1425,6 и 14890,7 кг/м 3 с обоими волокнами, уравнение ACI 318-05 завышает примерно 16~104% экспериментальных данных. Для сравнения, при удельной массе между 1137,3 и 1297,5 кг/м 3 значения модуля упругости по уравнению ACI Code 8.5 колеблются от –21% до 19% для обоих волокон. Влияние объемной доли волокна и удельного веса на модуль упругости представлено в таблицах 5 и 6. Уравнение (1) связывает эти результаты со значениями, рассчитанными с помощью модуля упругости, приведенного в ACI 318-05.

где = модуль упругости фибропористого легкого бетона, а = модуль упругости, рассчитанный по уравнению ACI 318-05 (ГПа).

Однако не существует конкретного уравнения для модуля упругости с удельным весом от 1120 до 1440 кг/м 3 . На рисунках 3 и 4 показано сравнение модуля упругости уравнения ACI с экспериментальными данными как для полипропиленового волокна, так и для углеродного волокна. Сравнение модуля упругости из экспериментальных данных с уравнением ACI 318-05 показывает, что в единице веса между 1425,6 и 14890,7 кг/м 3 с обоими волокнами, уравнение ACI 318-05 завышает примерно 16~104% экспериментальных данных. Для сравнения, при удельной массе между 1137,3 и 1297,5 кг/м 3 значения модуля упругости по уравнению ACI Code 8.5 колеблются от –21% до 19% для обоих волокон. Влияние объемной доли волокна и удельного веса на модуль упругости представлено в таблицах 5 и 6. Уравнение (1) связывает эти результаты со значениями, рассчитанными с помощью модуля упругости, приведенного в ACI 318-05.

где = модуль упругости фибропористого легкого бетона, а = модуль упругости, рассчитанный по уравнению ACI 318-05 (ГПа).

3.3. Удельный вес

Удельный вес бетона был измерен через 7 дней отверждения и снова после 4 дней сушки в лабораторных условиях при температуре 21 ± 2°C и влажности 50 ± 15%. Результаты представлены в таблицах 5 и 6. Удельный вес легкого бетона, армированного полипропиленовой фиброй, варьировался от 1467,7 до 1489,7 кг/м 3 , при прочности на сжатие от 31,5 до 38,3 МПа. Для легкого бетона, армированного углеродным волокном, удельный вес варьировал от 1425,6 до 1505,7 кг/м 9 .0027 3 , а прочность на сжатие варьировалась от 29,9 до 39,4 МПа. Для легкого бетона, армированного полипропиленовым волокном, с содержанием поверхностно-активного вещества 0,1% и удельной массой от 1201,4 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,1 до 17,0 МПа. Для легкого бетона, армированного углеродным волокном, с содержанием поверхностно-активного вещества 0,1% и плотностью от 1137,3 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,6 до 17,5 МПа. Обнаружено отсутствие тренда ни в отношении объемной доли волокон, ни в отношении типов волокон.

Обнаружено отсутствие тренда ни в отношении объемной доли волокон, ни в отношении типов волокон.

3.4. Индекс ударной вязкости (TI)

Одной из основных целей добавления волокон в бетонную матрицу является повышение ее прочности, способности поглощать энергию и сделать ее более пригодной для использования в конструкциях, подвергающихся ударным и сейсмическим нагрузкам. Нормализованные кривые напряжение-деформация (рис. 5) показывают, что наклон восходящей части кривых в легком бетоне, армированном волокном, такой же, как и в обычном легком бетоне. Однако в послепиковой части кривой напряжение-деформация кривые постепенно падают, а затем увеличиваются способности к деформации. Рисунок 6 показывает, что добавление волокон улучшило пластичность в ограниченной степени. Повышение ударной вязкости с объемной долей волокна более существенно для углеродного волокна, чем для полипропиленового волокна [7].

Показатель ударной вязкости определяется здесь как площадь под кривой напряжения-деформации фибробетона до деформации 0,015, деленная на площадь легкого бетона без волокна с нормализованным напряжением до деформации 0,015. Прочность легкого бетона, армированного полипропиленом и углеродным волокном без поверхностно-активных веществ, составила от 1,05 до 1,33 и от 1,05 до 1,74 соответственно. Однако при 0,1 % поверхностно-активного вещества ударная вязкость колебалась от 2,11 до 2,75 для полипропилена и от 1,97 до 2,64 для углеродного волокна.

где — индекс армирования ().

Прочность легкого бетона, армированного полипропиленом и углеродным волокном без поверхностно-активных веществ, составила от 1,05 до 1,33 и от 1,05 до 1,74 соответственно. Однако при 0,1 % поверхностно-активного вещества ударная вязкость колебалась от 2,11 до 2,75 для полипропилена и от 1,97 до 2,64 для углеродного волокна.

где — индекс армирования ().

Увеличение объемной доли и модуля упругости волокон обычно приводило к уменьшению наклона нисходящей части кривой напряжения-деформации. Для обоих волокон увеличение объемной доли волокон привело к аналогичным результатам. Соотношение размеров () и объемная доля волокна, по-видимому, играют важную роль в улучшении пиковой деформации и ударной вязкости композита. Улучшение индекса ударной вязкости за счет добавления большего количества фибры было относительно значительным в бетонах с более низким удельным весом.

Как упоминалось выше, послепиковая часть кривой напряжения-деформации для FALC в значительной степени связана с соотношением размеров и объемной долей волокна. Поэтому для нисходящей части кривой для FALC выбирается точка перегиба () на основе индекса армирования. В предложенном Эзельдином и Балагуру уравнении [4] уравнение получено из точки перегиба модуля упругости от индекса армирования для высокопрочного железобетона, однако, как указано, послепиковая часть кривой напряжения-деформации отличалась между высокопрочными и легкий бетон. В FALC модуль упругости в точке перегиба должен быть получен из модуля упругости каждого волокна, кроме индекса армирования, затем выбирается точка перегиба на основе индекса ударной вязкости.

Поэтому для нисходящей части кривой для FALC выбирается точка перегиба () на основе индекса армирования. В предложенном Эзельдином и Балагуру уравнении [4] уравнение получено из точки перегиба модуля упругости от индекса армирования для высокопрочного железобетона, однако, как указано, послепиковая часть кривой напряжения-деформации отличалась между высокопрочными и легкий бетон. В FALC модуль упругости в точке перегиба должен быть получен из модуля упругости каждого волокна, кроме индекса армирования, затем выбирается точка перегиба на основе индекса ударной вязкости.

Было получено следующее уравнение: где = показатель ударной вязкости, = деформация в точке перегиба и = деформация при максимальном напряжении.

4. Предлагаемая конститутивная модель напряжения-деформации

Поведение материала при сжатии необходимо для проектирования конструкций с использованием FALC. На форму одноосной кривой напряжения-деформации сильно влияют следующие два условия: одно для испытаний, другое для характеристик бетона. Условия испытаний включают жесткость испытательной машины, размер и форму образца, зависимость образца от жесткости машины, скорость деформации и тип нагрузки. Другим является соотношение В/Ц, характеристики цемента, удельный вес и характеристики заполнителя. В то время как прочность на сжатие используется для расчетов прочности структурных компонентов для FALC, нисходящая часть кривой напряжения-деформации необходима для оценки сопротивления ударной вязкости, которое важно для пластичности конструкций.

Условия испытаний включают жесткость испытательной машины, размер и форму образца, зависимость образца от жесткости машины, скорость деформации и тип нагрузки. Другим является соотношение В/Ц, характеристики цемента, удельный вес и характеристики заполнителя. В то время как прочность на сжатие используется для расчетов прочности структурных компонентов для FALC, нисходящая часть кривой напряжения-деформации необходима для оценки сопротивления ударной вязкости, которое важно для пластичности конструкций.

В этом исследовании математическое уравнение основано на прочности на сжатие, удельной массе, объемной доле волокна, соотношении размеров волокна и модуле упругости волокон. Уравнение должно иметь простую форму для применения при проектировании конструкций. Восходящий участок кривой должен включать не только модуль упругости с единицей веса и прочностью на сжатие, но и прочность на сжатие с объемной долей волокна. Нисходящая часть после точки заражения включает показатель прочности с показателем упрочнения.

Наилучшая аппроксимация кривой с помощью уравнения полиномов второго порядка с помощью статистического анализа была выполнена для получения взаимосвязи между параметрами до точки перегиба на нисходящей части кривой напряжения-деформации и от точки перегиба до конца.

4.1. Восходящий участок кривой напряжения-деформации

Математическое уравнение следующего вида описывает восходящий участок кривой напряжения-деформации фибропористого легкого бетона: где = напряжение сжатия; = максимальное сжимающее напряжение; = деформация; = деформация при максимальном напряжении; , = параметры, подлежащие расчету; = деформация в точке перегиба.

Параметр «» управляет прочностью кривой на сжатие в пиковой точке. Найти параметр «», так как единица в любой степени равна единице; в пиковой точке,

Как указано, прочность бетона на сжатие имеет хорошую корреляцию с объемной долей волокна. Были разработаны следующие уравнения:

В аналитической модели предложен параметр «», относящийся к наклону нисходящей части кривой напряжения-деформации. Значение «» зависит от модуля упругости () и коэффициента удлинения () волокна. Для FALC наклон нисходящей части увеличивается с увеличением модуля упругости и соотношения размеров волокна.

Значение «» зависит от модуля упругости () и коэффициента удлинения () волокна. Для FALC наклон нисходящей части увеличивается с увеличением модуля упругости и соотношения размеров волокна.

4.2. Нисходящий участок кривой напряжения-деформации

Увеличение объемной доли и модуля упругости волокон обычно приводило к увеличению наклона нисходящего участка кривой напряжения-деформации. Для обоих волокон увеличение объемной доли волокна при постоянной объемной доле привело к аналогичным результатам. Соотношение размеров и длина волокна, по-видимому, играют важную роль в улучшении пиковой деформации и ударной вязкости композита. При прочих равных улучшения за счет добавления волокон были относительно более значительными при более низких значениях прочности матрицы на сжатие.

Заполнители в FALC имеют меньшую жесткость, чем строительный раствор, в отличие от обычного бетона. Таким образом, сжимающие нагрузки в основном несет более жесткая матрица раствора, соответствующая соотношению жесткостей между матрицей и заполнителями, что вызывает поперечные растягивающие напряжения в заполнителях и матрице. Наконец, разрушение происходит после превышения предела прочности заполнителей. Трещины обычно распространяются прямо через частицы заполнителя. Гладкие поверхности излома передают меньше напряжения и инициируют хрупкое разрушение.

Наконец, разрушение происходит после превышения предела прочности заполнителей. Трещины обычно распространяются прямо через частицы заполнителя. Гладкие поверхности излома передают меньше напряжения и инициируют хрупкое разрушение.

Простое математическое уравнение следующего вида описывает восходящий участок кривой напряжения-деформации фибропористого легкого бетона. Чтобы предотвратить разрыв в нисходящей части кривой, вместо: где = прочность фибробетона в точке перегиба, = деформация, и = параметр, подлежащий расчету, параметр «» зависит от индекса армирования ().

На рис. 7 показано аналитическое осевое напряжение в зависимости от осевой деформации для полипропиленового волокна и углеродного волокна. Чтобы продемонстрировать эффективность типов волокон, соотношение осевого напряжения и осевой деформации, предсказанное фиксированным поверхностно-активным веществом, было рассчитано и сопоставлено с различной объемной долей волокна.

5. Выводы

Экспериментальная работа, представленная здесь, была направлена на определение механических свойств и характеристик напряженно-деформированного состояния легкого фибробетона. Были сделаны следующие выводы. (1) При использовании обычного легкого заполнителя плотность FALC в сухом состоянии до 1137 кг/м 3 может быть достигнута путем добавления 0,1% поверхностно-активного вещества и добавок. (2) Как прочность на сжатие, так и модуль упругости сильно зависят от количества воздуха в бетоне. Увеличение содержания поверхностно-активного вещества приводит к снижению прочности на сжатие и модуля упругости по сравнению с бетоном без поверхностно-активных веществ. (3) Как прочность на сжатие, так и модуль упругости слабо зависят от количества волокна в бетоне. (4) Показатель ударной вязкости сильно зависит от количества фибры в ячеистом бетоне. В то время как увеличенная объемная доля полипропиленового волокна улучшает показатель ударной вязкости бетона, углеродное волокно улучшает этот показатель в большей степени. (5) Кривая напряжение-деформация была представлена с использованием дробного уравнения, основанного на показателе армирования. Справедливая корреляция была достигнута при прогнозировании кривой напряжения-деформации.

Были сделаны следующие выводы. (1) При использовании обычного легкого заполнителя плотность FALC в сухом состоянии до 1137 кг/м 3 может быть достигнута путем добавления 0,1% поверхностно-активного вещества и добавок. (2) Как прочность на сжатие, так и модуль упругости сильно зависят от количества воздуха в бетоне. Увеличение содержания поверхностно-активного вещества приводит к снижению прочности на сжатие и модуля упругости по сравнению с бетоном без поверхностно-активных веществ. (3) Как прочность на сжатие, так и модуль упругости слабо зависят от количества волокна в бетоне. (4) Показатель ударной вязкости сильно зависит от количества фибры в ячеистом бетоне. В то время как увеличенная объемная доля полипропиленового волокна улучшает показатель ударной вязкости бетона, углеродное волокно улучшает этот показатель в большей степени. (5) Кривая напряжение-деформация была представлена с использованием дробного уравнения, основанного на показателе армирования. Справедливая корреляция была достигнута при прогнозировании кривой напряжения-деформации.

Ссылки

Комитет ACI 318, Строительные нормы и правила для железобетона (ACI 318-05) и комментарий , Американский институт бетона, Детройт, штат Мичиган, США, 2005 г.

Строительно-исследовательский институт, «Автоклавные газобетон», Building Research Establishment Digest 342, стр. 1–8, март 1989 г.0049 Журнал ACI , том. 1967. Т. 64. С. 104–110. Материалы в гражданском Машиностроение , вып. 4, нет. 4, стр. 415–429, 1992.

Просмотр: Google ScholarC. H. Henager, «Стальной фиброзный бетон — обзор процедур тестирования», в Симпозиума на бетон.0050 , стр. 16–28, Лондон, Великобритания, 1980.

Просмотр по адресу: Google ScholarC. D. Johnston, Фиброармированные цементы и бетоны , Gordon and Breach Science, Amsterdam , Нидерланды, 2001.

Р. Н. Свами, П. С. Мангат и К. В. С. К. Рао, Механика армирования волокном цементных матриц , Бетон, армированный волокном, SP 44, Американский институт бетона, Детройт, штат Мичиган, США, 1973.

Авторские права

Авторские права © 2010 Yoo-Jae Kim et al. Это статья в открытом доступе, распространяемая под Лицензия Creative Commons Attribution, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

ISO 22965-1:2007 — Бетон. Часть 1: Методы определения и руководство для составителя спецификации

ISO 22965-1:2007 — Бетон. Часть 1: Методы определения и руководство для составителя спецификации Перейти к основному содержанию ИСО 22965-1:2007стр

ИСО 22965-1:2007

41260

Последний раз этот стандарт пересматривался и подтверждался в 2020 году. Поэтому эта версия остается актуальной.

Abstract

Preview ISO 22965-1:2007 применяется к бетону для конструкций, залитых на месте , сборным конструкциям и конструкционным сборным изделиям для зданий и сооружений гражданского строительства. Бетон можно смешивать на месте, использовать товарный бетон или производить на заводе по производству сборных железобетонных изделий.

Бетон можно смешивать на месте, использовать товарный бетон или производить на заводе по производству сборных железобетонных изделий.

ISO 22965-1:2007 применяется к бетону, уплотненному для удержания значительного количества захваченного воздуха, кроме вовлеченного воздуха, а также к бетону с нормальной, тяжелой и легкой массой.

Другие международные стандарты для конкретных продуктов, например для сборных изделий или для процессов, входящих в область применения ISO 22965-1:2007, могут требовать или разрешать отклонения от ISO 22965-1:2007.

ISO 22965-1:2007 содержит требования к спецификации бетона и руководство по обмену информацией между спецификатором и поставщиком. Информативное приложение дает общее руководство по спецификации. Более конкретные указания по спецификации, относящиеся к местным условиям, могут быть даны в национальном приложении.

ISO 22965-1:2007 не распространяется на бетон с максимальным размером заполнителя, равным или менее 4 мм или 5 мм (строительный раствор), газобетон, пенобетон, бетон с открытой структурой («без мелкого заполнителя» бетон), бетон плотностью менее 800 кг/м 3 и огнеупорный бетон.