Дом из газобетона видео: Видео — Дом из газобетона. ч10. Монтаж плит перекрытия ч.2

Глеб Грин — видео: вебинары, лекции

Мой канал на Youtube: заходите, подписывайтесь, лайкайте, делитесь.

На канале создан основной плейлист — «Вебинар. Газобетон — энциклопедия строительства». Это 56 роликов, последовательно раскрывающих основное, что нужно знать о строительстве из газобетона и об основных подходах к проектированию и последующей эксплуатации.

Каждый понедельник в 21:00 мск на канале проходит прямая трансляция с ответами на вопросы зрителей.

Плейлист «Мифы о строительстве и эксплуатации» разбирает основные мемы и заблуждения современной стройки и загородной жизни.

Плейлист «Ответы на вопросы» — это открытые ответы на вопросы, кажущиеся мне наиболее типичными.

Подборка «В гостях» содержит понравившиеся мне ролики с моим участием, снятые для других каналов.

I. Я на «Усадьбе» в «Строить — не перестроить»

В начале весны 2009-го года на телеканале «Усадьба», спасибо Андрею Курышеву, появились четрые выпуска программы «Строить — не перестроить» с моим участием в качестве приглашенного эксперта (серии 134–137).

В сети они находятся поиском по фразе «Про газобетон, в гостях у Глеба Гринфельда«.

Ссылки на их усеченные версии (без заставок, каждый фрагмент по 9 мин) приведу здесь:

ГГ. Строить не перестроить. Фрагмент 1. Без меня.

ГГ. Строить не перестроить. Фрагмент 2.

ГГ. Строить не перестроить. Фрагмент 3.

ГГ. Строить не перестроить. Фрагмент 4.

ГГ. Строить не перестроить. Фрагмент 5.

ГГ. Строить не перестроить. Фрагмент 6.

ГГ. Строить не перестроить. Фрагмент 7.

ГГ. Строить не перестроить. Фрагмент 8. Завод.

II. Выступления на конференциях, семинарах etc.

1. Минск. апрель 2015 г. Конференция «Рынок базовых строительных материалов».

Тенденции развития теплозащиты в мире. Рынок АЯБ России. (17 мин)

Рынок АЯБ России. (17 мин)

2. Санкт-Петербург. март 2016 г. Вебинар выставки «Жилищный проект» «Каменные дома. Особенности проектирования и эксплуатации».

Каменные дома. Особенности проектирования и эксплуатации. (весь вебинар 1 ч 10 мин, мое выступление 33 мин — с 25′ по 58′)

3. Екатеринбург. ноябрь 2017 г. IV Конференция НААГ «Современный автоклавный газобетон» на канале Ассоциации НААГ .

III. Реклама и официоз

Поздравление завода Н+Н в России с 5-летием (3 минуты)

Видео-репортаж о выставке Отечественные Строительные Материалы – 2014 (6 мин 18 сек)

Интервью на конгрессе «Строительная изоляция» (М., май 2015) (4 мин)

IV. Я на каналах у коллег-блогеров, описывающих свои стройки.

- Андрей Шанс. Строит УШП, каркасники и ГБ-дома в Ленобласти. Хорошо строит.

2. Андрей Лошкарев. Ведет канал «Всё по-уму на стройке».

3. Александр Касумов. Проект «Строй и живи» (СВ-Фундаментум: производство винтовых свай и устройство фундаментов из них, строительство каркасных домов).

4.

Строить или нет дом из газобетона?

Опубликовано: 09.01.2020

Дом из газобетона хороший или плохой? Именно этот вопрос чаще всего задают строителям заказчики.

Из-за чего ругают газобетонный блок

На просторах интернета встречается множество статей и роликов, разоблачающих газобетон. Основные претензии, предъявляемые к материалу – это разрушение от воздействия низких температур и хрупкость, вызывающая трещины в стенах. В некоторых роликах можно увидеть, как газобетон рушится под давлением плит перекрытия. Виноват ли в этом материал, а не строитель? Обо всем по порядку.

Газобетон – материал технологичный и является разновидностью ячеистого бетона. Этот вид искусственного камня изготавливается с применением газообразователей, а прочность он набирает в автоклаве под воздействием высокого давления и парообработки. Простым языком – газобетон – это вспененный затвердевший бетон, внутри которого образованы воздушные поры, дающие материалу легкость, и высокие теплоизоляционные качества.

Речь в этом случае идет об автоклавном газобетоне, который рекомендуется для строительства. Дело в том, что существует еще и неавтоклавный газобетонный блок, который может производиться кустарно. Именно такой блок становится причиной многих бед, так как на кустарных производствах не в полной мере соблюдается технология производства. Такой блок, в отличие от заводского, всегда далек от заявленных характеристик и имеет нарушенную геометрию.

Как и любой технологичный материал, газобетон требователен к эксплуатации. При использовании этого стройматериала нужно знать области его применения и факторы, приводящие к его разрушению.

О низких температурах

Самая распространенная претензия к стройматериалу – это его разрушение при морозах. Такие случаи бывают, но здесь нельзя винить камень, так как при работе с ним допускаются грубые ошибки.

Газобетон зачатую доставляется на строительную площадку с излишним набором влаги, и сохнуть он начинает, когда стены уже возведены. И также при кладке в газоблок попадает влага из раствора. Многие мастера при работе с газоблоком проливают его водой для лучшего схватывания, и эта вода оказывается внутри стены.

И также при кладке в газоблок попадает влага из раствора. Многие мастера при работе с газоблоком проливают его водой для лучшего схватывания, и эта вода оказывается внутри стены.

Если не дать стене просохнуть и запереть влагу внутри, то следует ждать неприятных последствий. С наступлением морозной погоды такая стена промерзнет, превратив воду в лед, что приведет к расслаиванию и разрушению наружней части конструкции. Запирание влаги внутри стены – это одно из основных нарушений правил эксплуатации газобетона.

Кладку можно считать просохшей и готовой к дальнейшей отделке как минимум через два сезона. До истечения этого срока не рекомендуется делать ремонт или отделочные работы, влияющие на паропроницаемость стен.

К запиранию влаги внутри стены приводят следующие факторы:

- оштукатуривание наружных или внутренних стен штукатуркой с низкой паропроницаемостью;

- отделка сырых стен сайдинговым фасадом;

- оклейка непросохших стен виниловыми обоями;

- отсутствие проветриваемости помещения в первые годы эксплуатации;

- нанесение гидроизоляции на сырую стену;

- неправильная конструкция окон (отсутствие подоконников).

Следует понимать, что лишняя влага не должна запираться в стене. Если стена отделывается изнутри штукатуркой с высоким содержанием полимеров, то влага пойдет наружу, где она первой же зимой неизбежно встретиться с морозным воздухом. И такой же эффект дадут виниловые обои.

Еще одна распространенная ошибка при эксплуатации новых газоблочных домов – это отсутствие вентиляции или должной проветриваемости. Проживание не обходится без применения воды, а вода, как водится, приводит к возникновению пара, который дополняет увлажненность стен. В свою очередь, излишняя влага при разнице температур в холодное время полезет наружу, что приведет к ее скоплению на внешней стороне стены. Что произойдет от ее соприкосновения с морозным воздухом – известно.

А также некоторые умельцы-самостройщики ставят окна без подоконников, что провоцирует стекание конденсата по стене. Это приводит к тому, что стена постепенно намокает, а при морозе растрескивается.

О хрупкости

Газоблок является крупноформатным строительным материалом, и ему требуется устойчивый фундамент, который не превысит относительную разность осадок более 0,002.

Рекомендуется строить дом из газоблоков на монолитном ленточном фундаменте или плите. Также допускается строительство на сборном фундаменте из ФБС, но с обязательным наличием монолитного обвязочного пояса сверху. Простыми словами – нужно обеспечить неподвижность фундаментной основы.

Учитывая легкий вес газоблока, можно строить дом из этого материала на мелкозаглубленных фундаментах: ленточном или плите. Здесь стоит учесть одну особенность – нельзя допустить воздействия пучинистых грунтов на основание.

Для обеспечения неподвижности мелкозаглубленного фундамента следует сделать под его основанием подушку из непучинистого материала:

- крупнозернистого песка;

- щебня;

- гравийно-песчаной смеси.

Если почва на участке насыщена грунтовыми водами, то нужно сделать дренаж, который отведет воду от подушки.

Следует понимать, что сухая подушка не подвергается морозному пучению. А при наличии влаги в подушке и промерзании грунта фундамент придет в движение и тем самым подвергнет разрушению газобетонную стену.

Что же касается мифов о газобетоне, который не выдерживает перекрытий и из него не стоит строить здания выше двух этажей, то здесь все просто. Если стена начала рушиться под перекрытием, то благодарить нужно чудо-строителя, который посоветовал купить газоблок подешевле в цеху у дяди Васи. Способность рушиться под нагрузкой имеют некачественные блоки кустарного производства. И также на этот фактор влияет выбор марки газобетонного блока.

Заводской газоблок делится на три вида:

- конструкционный;

- конструкционно-теплоизоляционный;

- теплоизоляционный.

Каждый вид обладает своей несущей способностью и плотностью. Если, не разобравшись в вопросе, положить тяжелое перекрытие на теплоизоляционный газоблок, то стена начнет разрушаться.

Сильные и слабые стороны газобетона

У газоблока есть ряд преимуществ и недостатков, которые нужно учесть при выборе стенового материала.

Преимущества

- Легкость. Это параметр позволяет сэкономить на фундаменте, так как масса газобетонного дома будет значительно ниже, чем вес аналогичной постройки из кирпича.

- Высокая теплоизоляционность. Дом из газоблока хорошо держит тепло, что позволяет экономить на отоплении в зимнее время и на охлаждении в летнее. По сравнению с полнотелым кирпичом газобетон держит тепло лучше в 4 раза!

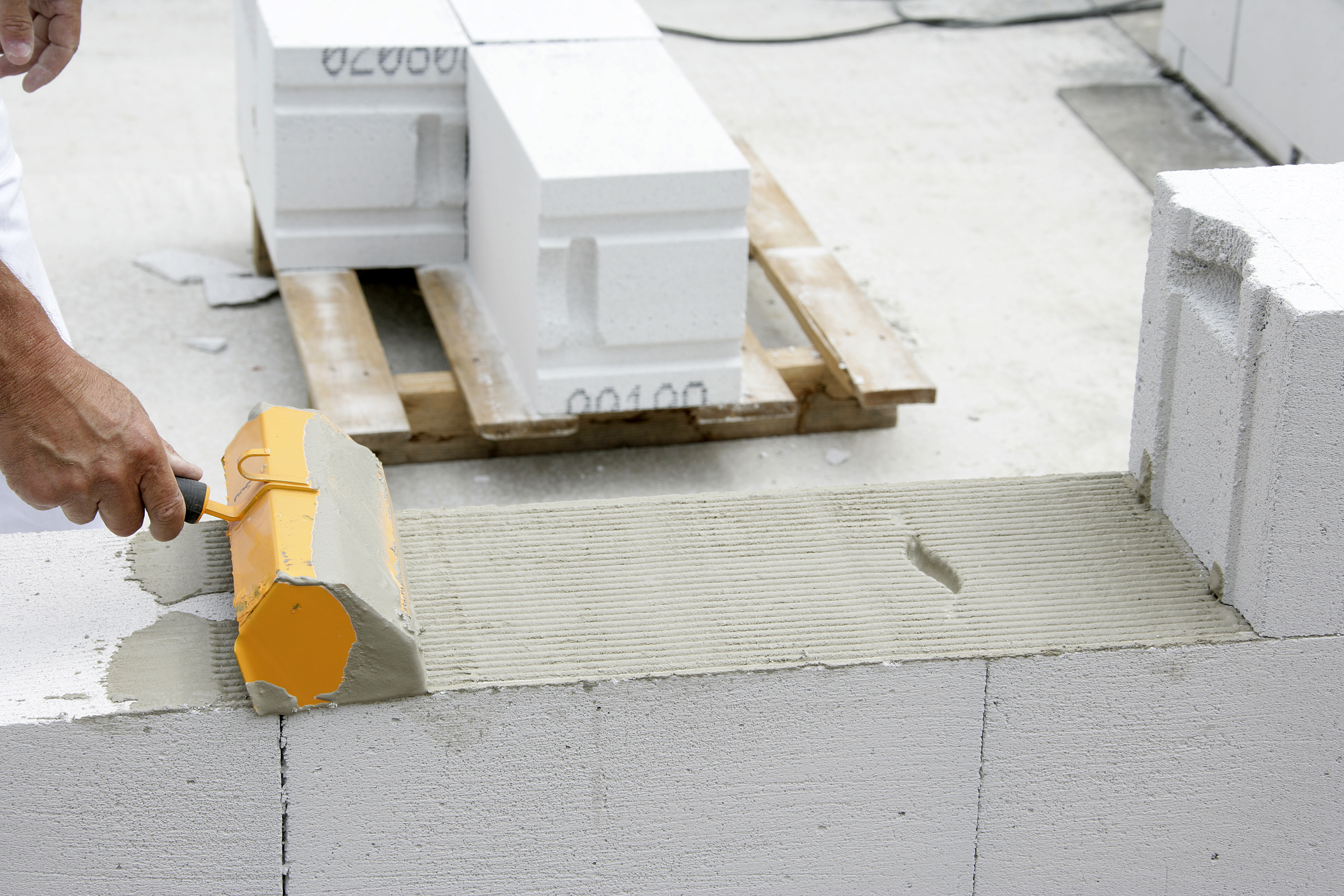

- Геометрия и удобство в обработке. Газоблок имеет крупный по сравнению с кирпичом размер, что позволяет быстро возводить стены. Точная геометрия дает экономию на растворе, а легкая в обработке структура камня ускоряет процесс строительства. А также точная геометрия уменьшает количество раствора в шве, что снижает вероятность проникновения холодного воздуха в помещение.

- Огнестойкость. Газоблоки не горят, не выделяют токсичных веществ при нагревании и способны выдержать воздействие открытого пламени в течение двух часов, не теряя при этом несущих способностей.

- Долговечность. Газоблок не подвержен гниению, воздействию грибка, не является пищей и жилищем для грызунов и насекомых. При правильной эксплуатации дом из газобетона прослужит более 60 лет.

Недостатки

- Низкая прочность на изгиб. Это качество является недостатком и делает газоблок хрупким и неустойчивым к неравномерным нагрузкам.

- Влагопоглощение. Незащищенный газобетон впитывает до 20% влаги от собственной массы, что снижает его теплоизоляционные свойства, а при морозе может привести к разрушению наружного слоя. По этой причине фасад дома рекомендуется защитить от осадков. При утеплении фасада следует учесть пароизоляционные свойства внешней отделки и не допустить образования конденсата в блоке.

- Низкая взломостойкость. Газоблок нельзя использовать для помещений, где хранятся ценности (касса, оружейное помещение, удаленный гараж).

Под вопросом остаются два свойства материала – это низкая способность держать крепления и шумоизоляция. Насчет креплений – это вопрос решаемый, так как сейчас существуют специальные анкеры для газобетона, которые выдерживают свыше 400 кг нагрузки на единицу. А вот шумоизоляция – вопрос действительно спорный, так как производители заявляют высокие шумоизоляционные качества своего материала, а пользователи ссылаются на повышенную слышимость в газобетонных домах.

Насчет креплений – это вопрос решаемый, так как сейчас существуют специальные анкеры для газобетона, которые выдерживают свыше 400 кг нагрузки на единицу. А вот шумоизоляция – вопрос действительно спорный, так как производители заявляют высокие шумоизоляционные качества своего материала, а пользователи ссылаются на повышенную слышимость в газобетонных домах.

Где не рекомендуется применять газобетонный блок

Отдельным и коротким разделом стоит рассмотреть области, где газоблок не рекомендуется применять.

Газобетон не стоит применять:

- в изготовления печей, каминов, дымоходов;

- для выкладки стен влажных помещений (бани, бассейны) в морозном климате;

- для кладки стен ниже уровня грунта и стен, соприкасающихся с грунтом;

- в кладке стен, соприкасающихся с сульфатными и солеными почвами;

- для строительства в сейсмоопасных районах (без специальных условий).

Вывод

Заключение напрашивается одно – газобетон современный и надежный материал, который успешно используется в частном и коммерческом строительстве домов.

Газоблок станет отличным материалом для дома, если эксплуатировать его правильно.

Если вы еще не определились со стеновым материалом, то взвесьте все за и против и примите решение, подойдет ли для вашего дома газобетон.

Источник — FORUMHOUSE

Поделиться:

Лучший производитель цемента| Лучший цемент для строительства

О компанииJK Lakshmi Cement

Являясь членом престижной организации JK Organisation, известной во всем мире своим более чем вековым бизнес-наследием, компания JK Lakshmi Cement установила новые стандарты в цементной промышленности Индии.

Узнать больше

Продукты

Воплотите в жизнь самые далекие мечты с помощью 7+ преимуществ этого совершенно нового современного цемента.

Цемент JK Lakshmi Cement является синонимом качества и прочности. Наша технология производства цемента гарантирует, что конечный продукт соответствует последним мировым стандартам качества и производительности.

Впервые в отрасли Platinum Heavy Duty Cement выпускается в уникальной безопасной упаковке, которая бросает вызов рынку клонирования благодаря своим уникальным характеристикам, таким как голограмма и линза, и предотвращает дублирование.

Организация JK вдохновлена этим духом соперничества и предлагает вам ультрасовременный продукт – JKLC SIXER CEMENT, отвечающий требованиям современного строительного процесса.

Проверкой подлинности сильного игрока является его стабильная игра, будь то экстремальный холод или палящая летняя жара, дождь или ураган, его игра остается неизменной.

JK Lakshmiplast – это гипсовая штукатурка высшего качества с исключительной белизной, которая может творить чудеса в домашних интерьерах.

JK Lakshmiplast Smart Wall Putty – это современное решение для покрытия неровностей и точечных отверстий на поверхностях.

JK Lakshmi Power Mix изготовлен из высокотехнологичного бетона. Это идеальное сочетание эстетических качеств, что приводит к высоким стандартам строительства.

Блоки из автоклавного ячеистого бетона (AAC) постоянно расширяются как простой, удобный, безопасный, превосходный и экологически чистый материал для зеленого строительства, заменяющий обычно используемые обычные глиняные кирпичи

Он специально разработан для использования с водой, чтобы обеспечить прочность и более прочный раствор с отличной адгезией между элементами кладки.

JK Lakshmi Cement представляет вам JK Lakshmi ‘SmartServ’ Cement для своих потребителей. Это уникальная концепция, которая обещает удовлетворить потребности строительства нового века.

Благодаря постоянному развитию наших научно-исследовательских центров мы предлагаем нашим клиентам перспективные продукты. Точно так же качество хорошего дома измеряется прочностью и долговечностью его крыши.

JK Lakshmiplast Smart Exterior Wall Primer – грунтовка на водной основе для эмульсий, подходящая для наружных стен.

Узнать сейчас Посмотреть все продукты

2 марта 2022 г.

Опубликовано admin на 2 марта 2022 г.

КатегорииСтроительство нового дома может показаться путешествием в прекрасный сон. Но на самом деле это путешествие немного утомительно, особенно если это ваш […] мир строительства. Это устойчивый экологически чистый цемент, который может свести к минимуму углеродный след производства цемента […]

1 февраля 2022 г.

Опубликовано admin в 1 февраля 2022 г.

КатегорииТехнология 3D-печати наделала много шума за последнее десятилетие. Эта прорывная инновация изменила курс почти всех отраслей.

СМИ

Отчеты

JK Lakshmi Cement Ltd и CONCOR инициировали уникальное логистическое движение

19 января 2023 г.

Читать далееJK Lakshmi Cement становится первой цементной компанией в Индии, которая использует экологически чистые грузовики для транспортировки СПГ

28 декабря 2022 г.

ПодробнееJK Lakshmi Cement запускает производство цемента премиум-класса в Центральном и Восточном Уттар-Прадеше

22 сентября 2022 г.

90 003

Что нового в

JK Lakshmi Cement Ltd. признана третьей самой быстрорастущей цементной компанией в категории крупных компаний на 6-й церемонии награждения Indian Cement Review Awards 2023.

Г-н Арун Шукла, президент и директор JK Lakshmi Cement Ltd. Журнал с видом на землю.

Г-н Шриватс Сингхания, исполнительный директор Udaipur Cement Works Limited и промоутер JK Lakshmi Cement Limited в эксклюзивном интервью журналу Ground View Magazine

Видео

Галерея

Первая цементная компания, использующая грузовики СПГ

Использование хороших материалов для строительства от JK Lakshmi Cement

Соотношение для каменщиков от JK Lakshmi Cement Ltd.

CSR AT

JK Лакшми Цемент

Сводки новостей 3D-печати, 10 июня 2023 г.: Makerspace, 3D-печать реактивного двигателя и многое другое — 3DPrint.com

строительство и здравоохранение, а затем закончу новостями о металлическом 3D-принтере DMLS. Читайте все подробности!

Читайте все подробности!

Университет Элон в Северной Каролине стремится развивать культуру инноваций и развернул 3DPrinterOS, подключенную экосистему от 3D Control Systems, для улучшения своего Maker Hub. Производственное пространство университета началось в 2014 году как мобильная тележка и с тех пор выросло до двух мест с ручными инструментами, электропилами, фрезерным станком с ЧПУ, сверлильным станком, лазерными резаками и 15 3D-принтерами Ultimaker. За эти годы Maker Hub посвятил 3D-печати 80 000 часов и напечатал более 16 000 объектов. Решение 3DPrinterOS помогает Elon более эффективно управлять своим производственным пространством, что обеспечивает оптимизированный опыт 3D-печати для преподавателей, студентов и сотрудников, которые его используют. Платформа облачной ОС объединяет все 3D-принтеры, пользователей и файлы, чтобы администраторы могли легко отслеживать и проверять процесс. Безопасные инструменты отчетности программного обеспечения гарантируют, что каждая распечатка из Maker Hub оптимизирована, что экономит время и деньги и сокращает количество отходов.

Безопасные инструменты отчетности программного обеспечения гарантируют, что каждая распечатка из Maker Hub оптимизирована, что экономит время и деньги и сокращает количество отходов.

PTC демонстрирует полностью напечатанный на 3D-принтере турбореактивный микродвигатель«Мы рады представить 3DPrinterOS в Elon’s Maker Hub. Эта платформа помогает нам более эффективно управлять нашим производственным пространством, позволяя нам предоставлять студентам лучший опыт 3D-печати. Подключенная экосистема также готовит наших студентов к работе, где они должны будут работать в подключенной системе», — сказал Дэн Рейс, старший преподаватель-технолог в Elon’s Maker Hub.

«Мы очень рады видеть, как 3DPrinterOS помогает нам оптимизировать наше производственное пространство. Мы с нетерпением ждем творчества и инноваций, которые появятся в результате этой усовершенствованной технологии».

Технологическая компания PTC помогает промышленным компаниям создавать цифровую цепочку, охватывающую жизненный цикл продукта, с помощью технологий дополненной реальности, автоматизированного проектирования, PLM и IoT. Компания продемонстрировала то, что, по ее словам, является «первым в мире» полностью напечатанным на 3D-принтере реактивным двигателем на недавнем мероприятии LiveWorx 2023 в Бостоне, а также представит его на Парижском авиасалоне на следующей неделе. Микро турбореактивный двигатель, который весит 8 фунтов. и был распечатан из Inconel в системе EOS, спроектирован в программном обеспечении PTC Creo CAD и представляет собой полную единую сборку, включающую все сложные стационарные и вращающиеся компоненты. Разработка и печать самонесущего двигателя в едином узле, включая турбину на 50 000 об/мин, стали большим прорывом в DfAM и позволили использовать многие передовые возможности проектирования Creo, включая облегченную конструкцию и самонесущую геометрию.

Компания продемонстрировала то, что, по ее словам, является «первым в мире» полностью напечатанным на 3D-принтере реактивным двигателем на недавнем мероприятии LiveWorx 2023 в Бостоне, а также представит его на Парижском авиасалоне на следующей неделе. Микро турбореактивный двигатель, который весит 8 фунтов. и был распечатан из Inconel в системе EOS, спроектирован в программном обеспечении PTC Creo CAD и представляет собой полную единую сборку, включающую все сложные стационарные и вращающиеся компоненты. Разработка и печать самонесущего двигателя в едином узле, включая турбину на 50 000 об/мин, стали большим прорывом в DfAM и позволили использовать многие передовые возможности проектирования Creo, включая облегченную конструкцию и самонесущую геометрию.

Д-р Ронен Бен Хорин, вице-президент по технологиям PTC и старший научный сотрудник Техниона – Израильского технологического института, и Бени Кукурель, адъюнкт-профессор аэрокосмической отрасли Техниона, задумали проект реактивного двигателя, напечатанного на 3D-принтере, и призвали их многолетний инженерный опыт и глубокие научные исследования в области реактивного движения сделали его успешным. PTC поговорил с Кукурелом о проекте, и он сказал, что и для него, и для доктора Хорина это «полезное достижение» после многих лет исследований. Он также отметил «мощную инженерную систему» Creo и то, как она смогла поддержать их инновационное видение. Реактивный двигатель, напечатанный на 3D-принтере, — это «доказательство аддитивного производства», которое определенно может повлиять на производство в аэрокосмической отрасли.

PTC поговорил с Кукурелом о проекте, и он сказал, что и для него, и для доктора Хорина это «полезное достижение» после многих лет исследований. Он также отметил «мощную инженерную систему» Creo и то, как она смогла поддержать их инновационное видение. Реактивный двигатель, напечатанный на 3D-принтере, — это «доказательство аддитивного производства», которое определенно может повлиять на производство в аэрокосмической отрасли.

Говоря о возможном первом напечатанном на 3D-принтере, «Газпром нефть», третий по величине производитель нефти в России, построила то, что называют первым зданием, напечатанным на 3D-принтере в Арктике. Компания, имеющая опыт работы как в Арктике, так и в 3D-печати, изготовила стены здания из пенобетона на российском 3D-принтере на заранее установленном фундаменте. Здание создано для сотрудников «Газпром нефти» в российском арктическом городе Лабытнанги Ямало-Ненецкого автономного округа, а также оснащено мебелью и элементами декора, напечатанными на 3D-принтере. Согласно Арктика Россия , стены украшены рисунками с элементами местного орнамента, а внутри есть такие игры, как настольный футбол, так что это кажется очень милым местом!

Согласно Арктика Россия , стены украшены рисунками с элементами местного орнамента, а внутри есть такие игры, как настольный футбол, так что это кажется очень милым местом!

Здание, напечатанное на 3D-принтере, хорошо вписывается в природный ландшафт пристани реки Обь, а в здании поддерживается достаточно комфортная температура, благодаря энергоэффективности материала весной и осенью не требуется отопление, хотя отопление электрическое. Система используется зимой. В отчетах говорится, что 3D-печать здания была на 30% дешевле, чем его изготовление с использованием традиционных методов производства, и что сам процесс строительства также был примерно в 1,5 раза быстрее.

Материализация CO-AM позволяет производить массовые персонализированные медицинские продукты O&P Крайне важно оцифровать цепочку поставок в секторе медицинского оборудования, чтобы обеспечить точность и возможность подключения, устранить ненужную связь и упростить ручные задачи. Хорошим примером этого является использование платформы Materialise CO-AM для соединения семейной компании Berretta Medical Inc. (BMI), онлайн-платформы программного обеспечения Toolkit3D и сертифицированного поставщика брекетов BMI Extol, а также для создания интегрированного в цифровом виде рабочего процесса для проектирования и 3D-моделирования. печать наколенников на заказ. BMI традиционно использовала фрезерование и литье для производства изделий для ортопедической и протезной промышленности, но ряд причин побудил их изучить 3D-печать. После сканирования пациента BMI теперь использует механизм 3D-дизайна Shapeshift от Toolkit3D для создания и настройки конструкции брекета, но оставалось еще выполнить несколько шагов, прежде чем брекет был напечатан на принтерах HP MJF 4200. Решение Toolkit API подключается к CO-AM, который использует Extol, и теперь три компании связаны цифровой нитью. API-интерфейс CO-AM может связывать различные системы, такие как фабрика, операционная, производственная и исполнительная, на одной платформе, а его способность взаимодействовать с другими массовыми персонализированными приложениями будет снижать затраты, что может привести к более широкому внедрению пользовательских медицинских устройств, таких как Индивидуальные брекеты BMI.

Хорошим примером этого является использование платформы Materialise CO-AM для соединения семейной компании Berretta Medical Inc. (BMI), онлайн-платформы программного обеспечения Toolkit3D и сертифицированного поставщика брекетов BMI Extol, а также для создания интегрированного в цифровом виде рабочего процесса для проектирования и 3D-моделирования. печать наколенников на заказ. BMI традиционно использовала фрезерование и литье для производства изделий для ортопедической и протезной промышленности, но ряд причин побудил их изучить 3D-печать. После сканирования пациента BMI теперь использует механизм 3D-дизайна Shapeshift от Toolkit3D для создания и настройки конструкции брекета, но оставалось еще выполнить несколько шагов, прежде чем брекет был напечатан на принтерах HP MJF 4200. Решение Toolkit API подключается к CO-AM, который использует Extol, и теперь три компании связаны цифровой нитью. API-интерфейс CO-AM может связывать различные системы, такие как фабрика, операционная, производственная и исполнительная, на одной платформе, а его способность взаимодействовать с другими массовыми персонализированными приложениями будет снижать затраты, что может привести к более широкому внедрению пользовательских медицинских устройств, таких как Индивидуальные брекеты BMI.

Rennscot MFG приобретает первый 3D-принтер DMLS у EOS система прямого лазерного отверждения металлов (DMLS).«Самый действенный способ ускорить внедрение массовой персонализации на рынке O&P — снизить затраты. Это третья ножка табуретки, так как ее техническая осуществимость и желательность для пользователя уже доказаны. Жизнеспособность бизнеса – следующая задача. Ручная передача данных, ввод заказов и отслеживание тысяч уникальных файлов — трудоемкий процесс, а делать это в больших масштабах — непомерно дорого», — пояснил Кайл Харви, руководитель бизнес-подразделения — аддитивное производство в Extol. «CO-AM и его API позволяют соединять различные участки автоматизации, обеспечивая сквозной цифровой процесс. А возможность централизации наших принтеров HP MJF 4200 на одной платформе помогает нам оптимизировать наши производственные мощности вместе с другими рабочими заданиями, стоящими в очереди на производство. Это важный ключ к масштабированию медицинских устройств для конкретных пациентов, поскольку это простое решение, обеспечивающее жизнеспособность бизнеса».

Высокопроизводительный EOS M 300-4 с рабочей областью 300 x 300 x 400 мм, скоростью сканирования 7,0 м/с, двумя устройствами повторного нанесения материала и четырьмя прецизионными волоконными лазерами мощностью 400 Вт поможет компании расширить сферу прототипирования и промышленной 3D-печати. возможностей в аэрокосмической, автомобильной и медицинской отраслях. Metal AM является важной областью роста для Rennscot MFG, и EOS M 300-4 предлагает широкий ассортимент материалов, гораздо более высокую производительность и может обеспечить снижение стоимости детали до 50%, и все это поможет в его новом промышленные применения. Кроме того, приобретение принтера DMLS в сочетании с его комплексными производственными возможностями, включая дизайн, разработку продукта и производство, побудило EOS объявить, что Rennscot MFG является новейшим членом ее сети поставщиков услуг.

Высокопроизводительный EOS M 300-4 с рабочей областью 300 x 300 x 400 мм, скоростью сканирования 7,0 м/с, двумя устройствами повторного нанесения материала и четырьмя прецизионными волоконными лазерами мощностью 400 Вт поможет компании расширить сферу прототипирования и промышленной 3D-печати. возможностей в аэрокосмической, автомобильной и медицинской отраслях. Metal AM является важной областью роста для Rennscot MFG, и EOS M 300-4 предлагает широкий ассортимент материалов, гораздо более высокую производительность и может обеспечить снижение стоимости детали до 50%, и все это поможет в его новом промышленные применения. Кроме того, приобретение принтера DMLS в сочетании с его комплексными производственными возможностями, включая дизайн, разработку продукта и производство, побудило EOS объявить, что Rennscot MFG является новейшим членом ее сети поставщиков услуг.«После посещения объектов EOS в Германии стало ясно, что машина EOS — правильный выбор для нас. Эта технология позволяет нам создавать сложные детали, которые невозможно изготовить с использованием традиционных методов производства», — сказал Дэвид Бэмфорт, президент и главный исполнительный директор Rennscot MFG.