Что лучше газобетон или пенобетон для строительства: Газоблок или пеноблок – что лучше для дома и в чем разница

Пенобетон или газобетон? Что лучше для строительства?

При планировании строительства возникает резонный вопрос: что лучше газобетон или пенобетон? Представители ячеистого бетона разного вида отличаются технологией производства и полученными свойствами. Какому материалу отдать предпочтение и как не ошибиться с выбором? Давайте разбираться.

Особенности производства двух материалов

Способ производства пенобетона простой и бюджетный. Это используется мелкими предприятиями, которые производят материал кустарным способом. Изготавливают его из бетонной массы (цемента, смешанного с песком и водой), по которой распределяются пузырьки воздуха. По гибкому рукаву пенобетон подается в опалубку либо формы и оставляется для отвердевания.

Газобетон производят исключительно на крупных предприятиях. Запатентованные технологии гарантируют стабильные размеры и отменное качество высокотехнологичного продукта. Процесс состоит из нескольких этапов:

Характеристики пенобетона и газобетона

Различия технологического процесса накладывают отпечаток на качественные характеристики двух материалов. Разберем сравнение пенобетона и газобетона по всем показателям:

Разберем сравнение пенобетона и газобетона по всем показателям:

Теплопроводность. По этому параметру газобетон уверенно лидирует среди других стройматерилов. У него наиболее низкая теплопроводность. Это объясняется структурой с равномерно распределенными воздушными порами одного размера в толще блоков. Благодаря такой структуре материал не насыщается водой и не разрушается при температурных перепадах. Отличие пеноблоков в том, что простой способ производства дает на выходе материал с порами разного размера, которые неравномерно распределены по толще блоков. Ни о какой постоянной теплопроводности пенобетона не идет речь.

Соблюдение линейных размеров. Высокие технологии в производстве газобетона дают возможность получать на выходе блоки с гладкой поверхностью и строгой геометрической формой и размерами. На их поверхности могут быть захваты, пазы, гребни. Газобетонные блоки можно укладывать на клеевую смесь, превращая стену в монолит и значительно сокращать сроки работ. Стена не нуждается в штукатурке, ее можно сразу облицовывать плиткой. Линейные размеры пенобетона идеальными не назовешь. Чтобы выровнять поверхность стен, их нужно обязательно штукатурить.

Линейные размеры пенобетона идеальными не назовешь. Чтобы выровнять поверхность стен, их нужно обязательно штукатурить.

Экологические показатели. В производстве пенобетона не обойтись без химических процессов, которые заменяют автоклав, не исключается токсичность материала. Благодаря сложному производственному циклу по производству газобетонных блоков гарантируется их экологическая чистота.

Прочность. Различие в технологии производства сказывается на отличиях в прочности материалов. Несмотря на их одинаковую плотность, прочность газобетона выше, нежели у лучшего пенобетона.

Как сделать заказ

Если вы все еще не можете определиться, какой материал лучше для строительства дома, заходите на сайт Керамик Групп. Менеджеры компании помогут определиться с выбором и оформить заказ.

что лучше для строительства, применение и сравнительные характеристики

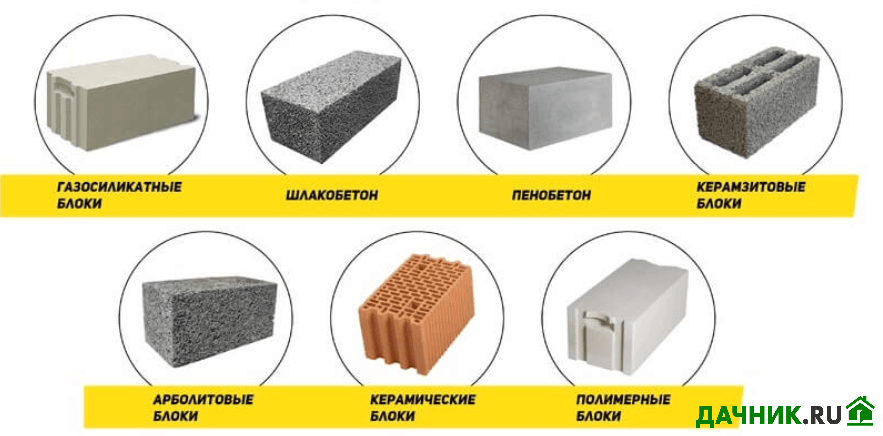

Для возведения жилого дома, дачи, бани, гаража и хозяйственной постройки успешно используются современные бетонные материалы с пористой структурой. Они обладают высокими теплоизоляционными свойствами, небольшим весом и простотой обработки. На этапе планирования будущей постройки каждый хозяин, анализируя эксплуатационные характеристики материалов, пытается выбрать выгодный для себя вариант.

Они обладают высокими теплоизоляционными свойствами, небольшим весом и простотой обработки. На этапе планирования будущей постройки каждый хозяин, анализируя эксплуатационные характеристики материалов, пытается выбрать выгодный для себя вариант.

Так что же лучше использовать для строительства – газобетон или пенобетон? Для этого достаточно сравнить материалы, чтобы определить основные сходства и различия между ними.

Содержание статьи

- Сферы применения

- Особенности производства ячеистых блоков

- Производство пеноблоков

- Производство газоблоков

- Сравнительные характеристики газобетона и пенобетона

- Составляющие компоненты

- Структура

- Прочность

- Морозостойкость

- Особенности использования

- Стоимость

- Таблица технических параметров пенобетона и газобетона

Сферы применения

Пеноблоки и газоблоки – одни из самых востребованных строительных материалов, имеющих облегченную ячеистую структуру и отличные теплоизоляционные характеристики.

Пенобетон обладает большей массой, длительным сроком службы и высокой прочностью. Это позволяет успешно использовать его для строительства малоэтажных зданий жилого и коммерческого назначения, сооружений для домашнего скота и хозяйственных построек, высота которых не превышает 3 полноценных этажей. Из него строят:

- Несущие стеновые конструкции.

- Внутренние перегородки.

- Технические ограждения и заборы.

- Армированные перекрытия.

Газобетон обладает постоянной и равномерной структурой, стойкой к усадке и растрескиванию. Эти характеристики позволяют использовать его в массовом строительстве промышленных, коммерческих и бытовых объектов различного типа. Зачастую он применяется для возведения:

- Перегородок.

- Несущих стен.

- Пролетов каркасных зданий.

- Многоэтажных комплексов.

Особенности производства ячеистых блоков

Основное отличие между газобетоном и пенобетоном заключается в технологии производства, которая позволяет формировать внутреннее пористое основание блочных материалов.

Облегченные пористые бетоны производятся из экологически безопасных компонентов. Именно в процессе производства материалов формируются их уникальные эксплуатационные характеристики.

Производство пеноблоков

Для изготовления пеноблоков применяется более упрощенная технология, позволяющая получить практичный и безопасный материал высокого качества.

Этапы технологического процесса:

- Компоненты в сухом виде смешиваются в подготовленной емкости и разводятся небольшим количеством воды.

- В полученную смесь добавляется пенообразователь. Все компоненты подвергаются механическому смешиванию для получения однородного раствора. В процессе замеса происходят необходимые химические реакции с выделением свободных газов. Газовый наполнитель обеспечивает необходимую пористость материала.

- Готовый раствор выливается в специальные формы и оставляется до полного затвердения в течение 5-10 часов.

Изделия извлекаются из форм и складируются для естественной просушки в хорошо вентилируемом месте, защищенном от дождя.

Изделия извлекаются из форм и складируются для естественной просушки в хорошо вентилируемом месте, защищенном от дождя. - Технологическая прочность готовых блоков достигается через 2–3 недели после производства.

Отличительной особенностью изделий являются неровности поверхности, существенные отклонения в геометрии форм и размеров.

Важно! В качестве основы для заливки бетонной смеси может использоваться монолитная опалубка. После просушки основание нарезается на отдельные блоки.

Производство газоблоков

В отличие от пенобетона газобетонные блоки производятся в промышленных условиях, что гарантирует отменное качество и прочность материала.

Этапы технологического процесса:

- Сухие компоненты в нужных пропорциях разводятся водой и замешиваются до получения однородного раствора.

Продолжительность замеса устанавливается технологической картой (ТК).

Продолжительность замеса устанавливается технологической картой (ТК). - Готовый раствор выливается в формы. В этом случае в качестве пенообразователя используется алюминиевая пудра или паста, вступающая в химическую реакцию с жидким цементным раствором. Выделение водородных газов способствует увеличению общего объема раствора.

- После полного застывания цементное основание извлекается из формы и нарезается на отдельные заготовки в виде блоков, плит и панелей.

- На завершающем этапе готовые изделия подвергаются термической обработке при помощи автоклавов или электрических печей. В автоклавах блоки проходят обработку горячим паром под давлением в 12 атмосфер, в электрических печах – сушку под воздействием высоких температур.

Подобная технология производства обеспечивает практически идеальную геометрию и высокую прочность газосиликата.

В этом плане газоблок более предпочтителен, чем его прямой аналог, поскольку технология производства в автоклаве обеспечивает отменное качество и хорошие эксплуатационные характеристики материала. Изготовление пенобетона не предусматривает применение дорогостоящего оборудования, поэтому весь технологический процесс можно организовать в домашних условиях.

Изготовление пенобетона не предусматривает применение дорогостоящего оборудования, поэтому весь технологический процесс можно организовать в домашних условиях.

Сравнительные характеристики газобетона и пенобетона

Несмотря на то, что производство ячеистых бетонных блоков строго регламентируется едиными государственными стандартами, технические параметры этих материалов имеют существенные различия.

Составляющие компоненты

Бетонные материалы производятся по технологии смешивания цемента с наполнителями, обеспечивающими ему ячеистую структуру.

Пенобетон производится на основе следующих компонентов:

- Портландцемент – связующее вещество.

- Известь или песок средней фракции – минеральный наполнитель.

- Пенообразователь – химическая добавка для создания пористой структуры.

- Вода.

В состав газоблока входят такие компоненты:

- Портландцемент – связующее вещество.

- Кварцевый песок, гипс, известь, древесная зола, шлаковые отходы – минеральные наполнители.

- Алюминиевая паста или порошок – компонент для образования пор.

- Вода.

Алюминиевый пенообразователь является вредным компонентом в чистом виде, при производстве газобетонного раствора он полностью растворяется в воде.

Структура

Разница между газобетонными и пенобетонными блоками заключается в их структуре и внешнем виде:

- Пеноблоки: крупные закрытые ячейки с низким уровнем влагопоглощения, отличными звукоизоляционными и теплоизоляционными свойствами. Имеют гладкую поверхность серого оттенка.

- Газоблоки: мелкие ячейки с микротрещинами, образованными в результате газообразования. Отличаются хорошей воздухо- и влагопропускной способностью, недостаточной теплоизоляцией и требуют обязательной внешней отделки. Материал имеет рельефную шероховатую поверхность белого цвета.

Прочность

Какой материал более прочный – газобетон или пенобетон? Данный параметр напрямую зависит от плотности блоков.

Плотность газобетонных блоков составляет от 200 до 600 кг/куб. м, плотность пенобетонных блоков – от 300 до 1600 кг/куб. м.

м, плотность пенобетонных блоков – от 300 до 1600 кг/куб. м.

Современные технологии позволяют создавать газосиликатный бетон плотностью до 400 кг/куб. м, способный выдерживать предельную нагрузку, как и пеноблок плотностью свыше 600 кг/куб. м.

Несмотря на высокую плотность, пенобетон однозначно уступает своему конкуренту. Это связано с неоднородностью структуры по всей площади материала.

Морозостойкость

Данный параметр определяет способность ячеистого материала сохранять свои эксплуатационные характеристики при многократных циклах заморозки и разморозки.

По сравнению с другими пористыми материалами автоклавные газобетонные блоки обладают повышенной морозостойкостью, низкой теплопроводностью и отличной паропроницаемостью.

Например, благодаря особой структуре крепкий конструкционный газоблок «Сибит» способен выдержать 75 полных циклов заморозки и разморозки, в то время как у пеноблока этот показатель составляет лишь 35 циклов.

Важно! При добавлении в исходное сырье гидрофобных компонентов показатель морозостойкости газобетона может быть увеличен до 75 циклов.

Особенности использования

Обладая массой преимуществ, пористый пенобетон широко используется для малоэтажного строительства. Также он пригоден для возведения монолитных зданий и сооружений. В этом случае он применяется в качестве утепляющего или дополнительного материала.

Газобетонные блоки применяются как основной конструкционный и теплоизоляционный материал для возведения объектов различной сложности. Блоки подходят для обустройства жаростойких и прочих перегородок, заполнения каркасных конструкций из металла и бетона, реставраций ветхих зданий и возведения фахверковых конструкций жилых домов. При этом они могут эксплуатироваться в любых климатических условиях.

Стоимость

В чем заключается основная разница между пенобетоном и газобетоном? В их рыночной стоимости. При равных технических параметрах и размерах газосиликат обойдется дороже пенобетонных блоков. Это обусловлено сложностью технологического процесса, высокой стоимостью оборудования и расходного сырья, а также существенными расходами на его транспортировку.

Это обусловлено сложностью технологического процесса, высокой стоимостью оборудования и расходного сырья, а также существенными расходами на его транспортировку.

Пеноблоки производятся на более дешевых и простых агрегатах, которые можно расположить на строительной площадке.

Рыночная стоимость газобетонных блоков выше, но производственные расходы компенсируются качеством строительства. При этом строить тёплый дом из газобетона экономически выгодно благодаря меньшему расходу строительного материала. К тому же на облицовку газобетона уйдет меньше цементного раствора, чем потребуется для выравнивания пенобетонных блоков.

Таблица технических параметров пенобетона и газобетона

В итоговой сравнительной таблице указаны основные технические параметры, определяющие эксплуатационные свойства газобетона и пенобетона. Подобное сравнение позволит определить, какой из материалов следует выбрать для возведения жилых домов и других объектов.

| Технические параметры | Пеноблоки | Газоблоки |

|---|---|---|

| Наполнитель для создания пористой структуры | Омыленная древесная смола | Алюминий мелкой дисперсии |

| Технологический процесс | Методом нарезки блоков или кассетной отливки | Методом отливки одиночных блоков |

| Составляющие компоненты |

|

|

| Оборудование для производства | Заводское оборудование или самодельные установки | Промышленное оборудование – автоклавы и электрические печи |

| Тип пор (ячеек) | Неоднородная структура с закрытыми порами | Однородная пористая структура с внешними открытыми и внутренними закрытыми порами |

| Размеры пор | Разного размера | Единого размера |

| Типоразмеры блоков, см | ||

| По высоте | 20, 30, 40 | 20 |

| По длине | 60 | 50, 60 |

| По ширине | 10-30 | 7,5-50 |

Плотность, кг/куб. м м | 300-1600 | 200-600 |

| Вес, кг/куб. м | 300-1600 | 300-600 |

| Показатель прочности на механическое сжатие материала | 1,2 | 2,5 |

| Время для приобретения прочности | Постепенно с последующим повышением прочности в течение 2-3 недель | Моментально при схватывании бетона в течение нескольких часов |

| Точность геометрии формы | При нарезке цельной основы – незначительные погрешности. При производстве кассетным методом – существенные расхождения. Это является основным минусом материала. До 25 мм | Допускаются незначительные расхождения. Это основной плюс материала. До 2 мм |

| Уровень влагопоглощения, % (при непосредственном контакте с водой) | 10 | 45 |

| Морозостойкость (количество циклов заморозки и разморозки) | Средняя морозостойкость – до 35 циклов | Высокая морозостойкость в зависимости от плотности материала – от 35 до 75 циклов. Снижение уровня влажности приводит к существенному увеличению морозостойкости Снижение уровня влажности приводит к существенному увеличению морозостойкости |

| Звукоизоляция | Высокая | Низкая |

| Показатель экологичности | 4 | 2 |

| Теплопроводность, Вт/М*к | Для термоизоляции – 0,2 Для возведения конструкций – 0,35 | Для термоизоляции – 0,1 Для возведения конструкций – 0,18 |

| Внешняя составляющая | Гладкая поверхность серого цвета | Шероховатая поверхность белого цвета |

| Показатель паропроницаемости, мг/м×ч×Па | От 0,8 до 0,12 | От 0,15 до 0,23 |

| Срок службы | Не более 35 лет | Свыше 60 лет |

| Особенности проведения монтажных работ | Поскольку пористые бетоны легче, чем полнотелые материалы, их проще резать, сверлить, штробить и укладывать | |

| Требования к клеевому составу | Для кладочных работ могут использоваться традиционные бетонные составы или специальные клеевые смеси. Толщина шва – 22 мм Толщина шва – 22 мм | Для монтажа предназначены специальные кладочные составы. Толщина шва – 3 мм |

| Дополнительная защита стеновых конструкций | Не требуется | |

| Степень усадки, мм/кв. м | 2-4 | 0,6 |

| Способность удерживать крепежные элементы | Одинаковая. Необходимость использования специальных креплений, предназначенных для пористых материалов | |

| Материал для облицовки | Все доступные материалы | Материалы с воздухопропускной способностью |

| Материал для теплоизоляции | При необходимости используется надежный теплоизоляционный материал – минеральная или базальтовая вата | |

| Нанесение штукатурного состава | Для оштукатуривания пористых оснований подходят специальные штукатурные составы с высоким уровнем воздухопроницаемости. Для повышения адгезии состава с обрабатываемой поверхностью дополнительно используется армированная сетка | |

Цена, дол. /куб. м /куб. м | 35-50 | 55-60 |

Сложно дать однозначный ответ на вопрос, какой же материал является лучшим – пенобетон или газобетон. Каждый из материалов обладает своими отличительными преимуществами и недостатками. Исходя из представленной таблицы, можно сделать краткий вывод: газоблоки имеют более высокие показатели морозостойкости и прочности, а пеноблоки – теплопроводности и экологичности. Какой технический параметр является более важным, зависит от сферы и особенностей применения строительного материала.

Международный журнал научных и технологических исследований

Международный журнал научных и технологических исследований| |

| Дом | О нас | Объем | Редакция | Свяжитесь с нами |

| ДОБРО ПОЖАЛОВАТЬ В IJSTR (ISSN 2277-8616) —

|

Обзор производительности автоклавного газобетона

Реклама

Скачать для чтения в автономном режимеРеклама

Реклама

Реклама

Обзор производительности автоклавного газобетона 901 17

- Обзор характеристик автоклавного пенобетона

Введение

Автоклавный газобетон (АГБ) представляет собой производное золы-уноса в сочетании с

цемент, известь и вода и аэратор. Газобетон производится в виде блоков и панелей.

Автоклавный газобетон – это бетон, изготовленный с содержанием большого количества

закрытые воздушные карманы. Легкий и довольно энергоэффективный, он производится путем добавления

пенообразователя в бетон в форме, затем проволочной резкой блоков или панелей из

полученный «кек» и «приготовление» их на пару (автоклавирование).

Это утвержденный эко-

экологически чистый строительный материал, полученный из промышленных отходов и изготовленный из нетоксичного

ингредиенты. С AAC процесс строительства может быть примерно на 20 процентов быстрее. Это

весит всего около 50 процентов от веса стандартного бетонного блока и обладает высокими теплоизоляционными свойствами.

звукоизоляцией и акустикой. Он также имеет лучшую огнестойкость, чем летучая зола, и

негорючий. Он не вызывает аллергии и, следовательно, поддерживает качество воздуха в помещении.

здания, не меняя своих свойств с течением времени. Использование AAC может сократить строительство

стоимость примерно на 2,5 процента для таких зданий, как школы и больницы, и уменьшить

эксплуатационные расходы гостиничных и офисных зданий на 30-40 процентов с течением времени.

AAC был усовершенствован в 1924 шведского архитектора и изобретателя доктора Йохана Акселя.

Эрикссон, работающий с профессором Хенриком Крюгером в Королевском технологическом институте.

[1]. Доктор Йохан Аксель Эрикссон искал альтернативный строительный материал с

свойства аналогичны дереву – хорошая теплоизоляция, прочная структура и простота в обработке.

Это утвержденный эко-

экологически чистый строительный материал, полученный из промышленных отходов и изготовленный из нетоксичного

ингредиенты. С AAC процесс строительства может быть примерно на 20 процентов быстрее. Это

весит всего около 50 процентов от веса стандартного бетонного блока и обладает высокими теплоизоляционными свойствами.

звукоизоляцией и акустикой. Он также имеет лучшую огнестойкость, чем летучая зола, и

негорючий. Он не вызывает аллергии и, следовательно, поддерживает качество воздуха в помещении.

здания, не меняя своих свойств с течением времени. Использование AAC может сократить строительство

стоимость примерно на 2,5 процента для таких зданий, как школы и больницы, и уменьшить

эксплуатационные расходы гостиничных и офисных зданий на 30-40 процентов с течением времени.

AAC был усовершенствован в 1924 шведского архитектора и изобретателя доктора Йохана Акселя.

Эрикссон, работающий с профессором Хенриком Крюгером в Королевском технологическом институте.

[1]. Доктор Йохан Аксель Эрикссон искал альтернативный строительный материал с

свойства аналогичны дереву – хорошая теплоизоляция, прочная структура и простота в обработке.

- Краткий обзор характеристик автоклавного ячеистого бетона

Внешний вид: Автоклавный газобетон светлого цвета. Он содержит множество мелких

пустоты (аналогичные тем, что есть в плитках шоколада с аэрацией), которые хорошо видны при взгляде

вплотную. Газ, используемый для «вспенивания» бетона во время производства, представляет собой водород.

от реакции алюминиевой пасты со щелочными элементами в цементе. Эти воздух

карманы способствуют изоляционным свойствам материала. В отличие от кирпичной кладки нет

прямой путь для прохождения воды через материал; однако он может впитывать влагу

и соответствующее покрытие требуется для предотвращения проникновения воды.

Структурные возможности: прочность на сжатие газобетона очень хорошая. Хотя это

составляет одну пятую плотности обычного бетона, но при этом имеет половину несущей способности, а нагрузка —

Несущие конструкции высотой до трех этажей можно безопасно возводить из газобетонных блоков.

- Обзор характеристик автоклавного пенобетона

Звукоизоляция: с закрытыми воздушными карманами AAC обеспечивает очень хороший звук.

изоляция.

Обладает превосходными звукопоглощающими свойствами благодаря пористой структуре блоков.

Сочетание стены из газобетона с изолированной системой асимметричных полостей дает стену

отличные звукоизоляционные свойства. AAC обеспечивает звукопоглощение около 42 дБ,

блокирование всех основных звуков и помех. Идеально подходит для школ, больниц, гостиниц,

офисы, многоквартирные дома и другие строения, требующие звукоизоляции.

Огнестойкость и устойчивость к вредителям: Газобетон неорганический, негорючий и не взрывающийся; это

Таким образом, он хорошо подходит для огнестойких приложений. В зависимости от приложения и

толщины блоков или панелей можно достичь огнестойкости до четырех часов. ААС

негорючий и огнестойкий до 1600°С. Выдерживает до 6 часов

прямое воздействие. Из-за структуры блоков AAC не может быть поврежден или заражен

термиты и другие вредители. Он не привлекает грызунов и других вредителей и не может быть

повреждено таким.

Долговечность и влагостойкость. Преднамеренно легкий вес газобетона делает

он подвержен ударным повреждениям.

Обладает превосходными звукопоглощающими свойствами благодаря пористой структуре блоков.

Сочетание стены из газобетона с изолированной системой асимметричных полостей дает стену

отличные звукоизоляционные свойства. AAC обеспечивает звукопоглощение около 42 дБ,

блокирование всех основных звуков и помех. Идеально подходит для школ, больниц, гостиниц,

офисы, многоквартирные дома и другие строения, требующие звукоизоляции.

Огнестойкость и устойчивость к вредителям: Газобетон неорганический, негорючий и не взрывающийся; это

Таким образом, он хорошо подходит для огнестойких приложений. В зависимости от приложения и

толщины блоков или панелей можно достичь огнестойкости до четырех часов. ААС

негорючий и огнестойкий до 1600°С. Выдерживает до 6 часов

прямое воздействие. Из-за структуры блоков AAC не может быть поврежден или заражен

термиты и другие вредители. Он не привлекает грызунов и других вредителей и не может быть

повреждено таким.

Долговечность и влагостойкость. Преднамеренно легкий вес газобетона делает

он подвержен ударным повреждениям. Поверхность защищена от проникновения влаги.

не подвержен влиянию суровых климатических условий и не разлагается при нормальных условиях

атмосферные условия. Уровень обслуживания, требуемый материалом, зависит от

тип применяемой отделки. Пористая природа газобетона позволяет влаге проникать внутрь.

глубина, но соответствующий дизайн (влагонепроницаемые слои и соответствующее покрытие

системы) предотвращает это. AAC не легко разрушается структурно, когда

подвергается воздействию влаги, но его тепловые характеристики могут пострадать. ряд собственных

отделки (в том числе текстурные покрытия на основе акриловых полимеров) придают прочный и водостойкий

стойкие покрытия к блокам и панелям из газобетона. К ним нужно относиться аналогично

с помощью покрытий на основе акриловых полимеров перед укладкой плитки во влажных помещениях, таких как душевые.

Токсичность и воздухопроницаемость: газированная природа AAC облегчает воздухопроницаемость. Там

отсутствие токсичных веществ и отсутствие запаха в конечном продукте.

Поверхность защищена от проникновения влаги.

не подвержен влиянию суровых климатических условий и не разлагается при нормальных условиях

атмосферные условия. Уровень обслуживания, требуемый материалом, зависит от

тип применяемой отделки. Пористая природа газобетона позволяет влаге проникать внутрь.

глубина, но соответствующий дизайн (влагонепроницаемые слои и соответствующее покрытие

системы) предотвращает это. AAC не легко разрушается структурно, когда

подвергается воздействию влаги, но его тепловые характеристики могут пострадать. ряд собственных

отделки (в том числе текстурные покрытия на основе акриловых полимеров) придают прочный и водостойкий

стойкие покрытия к блокам и панелям из газобетона. К ним нужно относиться аналогично

с помощью покрытий на основе акриловых полимеров перед укладкой плитки во влажных помещениях, таких как душевые.

Токсичность и воздухопроницаемость: газированная природа AAC облегчает воздухопроницаемость. Там

отсутствие токсичных веществ и отсутствие запаха в конечном продукте. Тем не менее, AAC является конкретным

продукта и требует мер предосторожности, аналогичных тем, которые применяются при обработке и резке бетона.

продукты. Рекомендуется носить средства индивидуальной защиты, такие как перчатки, очки

носить и респираторные маски во время резки из-за мелкой пыли, производимой бетоном

продукты. Если на стенах используются малотоксичные, паропроницаемые покрытия и уход за ними

чтобы не задерживать влагу там, где она может конденсироваться, газобетон может быть идеальным материалом для

дома для химически чувствительных.

Тем не менее, AAC является конкретным

продукта и требует мер предосторожности, аналогичных тем, которые применяются при обработке и резке бетона.

продукты. Рекомендуется носить средства индивидуальной защиты, такие как перчатки, очки

носить и респираторные маски во время резки из-за мелкой пыли, производимой бетоном

продукты. Если на стенах используются малотоксичные, паропроницаемые покрытия и уход за ними

чтобы не задерживать влагу там, где она может конденсироваться, газобетон может быть идеальным материалом для

дома для химически чувствительных. - Краткий обзор характеристик автоклавного ячеистого бетона

Воздействие на окружающую среду: вес по весу, AAC производит, воплощает

воздействие на энергию и выбросы парниковых газов аналогично воздействию бетона, но может быть

до одной четверти до одной пятой, чем у бетона по объему. продукты AAC или

строительные растворы могут иметь меньшую воплощенную энергию на квадратный метр, чем бетон

альтернатива. Кроме того, гораздо более высокое значение изоляции AAC снижает нагрев и охлаждение.

потребление энергии. Газобетон имеет ряд существенных экологических преимуществ по сравнению с

традиционные строительные материалы, обеспечивающие долговечность, изоляцию и конструкционные

требования в одном материале. Общий расход энергии на производство АКК составляет менее ½ от

что требуется для производства других строительных материалов. При использовании помогает снизить как минимум

30% экологических отходов по сравнению с традиционным бетоном. Eсть

снижение на 50% выбросов парниковых газов. По возможности, используя автоклавирование

газобетон – лучший выбор для окружающей среды.

Возможность сборки, доступность и стоимость: хотя AAC относительно прост в работе,

пятый вес бетона, бывает разных размеров и легко вырезается, режется и

вылепленный, он тем не менее требует тщательного и точного размещения: искусных ремесел и

необходим хороший надзор. Различные размеры блоков помогают уменьшить количество

стыки в кладке стен. Более легкие блоки облегчают и ускоряют строительство. Это уменьшает

время строительства на 20%.

потребление энергии. Газобетон имеет ряд существенных экологических преимуществ по сравнению с

традиционные строительные материалы, обеспечивающие долговечность, изоляцию и конструкционные

требования в одном материале. Общий расход энергии на производство АКК составляет менее ½ от

что требуется для производства других строительных материалов. При использовании помогает снизить как минимум

30% экологических отходов по сравнению с традиционным бетоном. Eсть

снижение на 50% выбросов парниковых газов. По возможности, используя автоклавирование

газобетон – лучший выбор для окружающей среды.

Возможность сборки, доступность и стоимость: хотя AAC относительно прост в работе,

пятый вес бетона, бывает разных размеров и легко вырезается, режется и

вылепленный, он тем не менее требует тщательного и точного размещения: искусных ремесел и

необходим хороший надзор. Различные размеры блоков помогают уменьшить количество

стыки в кладке стен. Более легкие блоки облегчают и ускоряют строительство. Это уменьшает

время строительства на 20%. Их легко установить. AAC быстро схватывается и затвердевает.

Блоки можно легко резать, сверлить, прибивать гвоздями, фрезеровать и нарезать канавки в соответствии с индивидуальными требованиями.

требования. Толстослойный раствор более щадящий, но встречается редко и не

отраслевой предпочтительный вариант. Это также упрощает гидросанитарные и электрические установки,

такие как трубы или воздуховоды, которые могут быть установлены после завершения основного строительства.

В процессе строительства из газобетона образуется мало отходов, так как обрезки блочной кладки можно

повторно используются в строительстве стен [3].

Преимущества использования блоков ACC

Газобетон производится более 70 лет и предлагает несколько значительных

преимущества перед другими цементными строительными материалами, одним из наиболее важных из которых является

его меньшее воздействие на окружающую среду. Некоторые выдающиеся преимущества резюмируются как

ниже: – Улучшенный тепловой КПД снижает нагрузку на отопление и охлаждение зданий.

Их легко установить. AAC быстро схватывается и затвердевает.

Блоки можно легко резать, сверлить, прибивать гвоздями, фрезеровать и нарезать канавки в соответствии с индивидуальными требованиями.

требования. Толстослойный раствор более щадящий, но встречается редко и не

отраслевой предпочтительный вариант. Это также упрощает гидросанитарные и электрические установки,

такие как трубы или воздуховоды, которые могут быть установлены после завершения основного строительства.

В процессе строительства из газобетона образуется мало отходов, так как обрезки блочной кладки можно

повторно используются в строительстве стен [3].

Преимущества использования блоков ACC

Газобетон производится более 70 лет и предлагает несколько значительных

преимущества перед другими цементными строительными материалами, одним из наиболее важных из которых является

его меньшее воздействие на окружающую среду. Некоторые выдающиеся преимущества резюмируются как

ниже: – Улучшенный тепловой КПД снижает нагрузку на отопление и охлаждение зданий. – Пористая структура обеспечивает превосходную огнестойкость.

– Технологичность обеспечивает точную резку, что сводит к минимуму образование твердых отходов.

– Эффективность использования ресурсов снижает воздействие на окружающую среду на всех этапах жизненного цикла,

– Пористая структура обеспечивает превосходную огнестойкость.

– Технологичность обеспечивает точную резку, что сводит к минимуму образование твердых отходов.

– Эффективность использования ресурсов снижает воздействие на окружающую среду на всех этапах жизненного цикла, - Краткий обзор характеристик автоклавного ячеистого бетона

от переработки сырья до утилизации отходов.

– Блоки ACC весят около одной пятой веса обычного бетона. Они также производятся в размерах

которые просты в обращении для быстрого строительства. Небольшой вес экономит затраты и энергию в

транспортные, трудовые затраты и увеличивает шансы на выживание во время сейсмических

активность.

– Блоки большего размера ускоряют кладку. Это снижает стоимость проекта.

— Экологичность: при использовании помогает уменьшить как минимум 30%

экологические отходы в отличие от традиционного бетона. Есть снижение

50% выбросов парниковых газов. По возможности использовать автоклавный газобетон.

это лучший выбор для окружающей среды.

— Энергосбережение: это отличное свойство, которое делает его отличным изолятором и

это означает, что внутреннюю среду легче поддерживать. При его использовании возникает

обычно нет необходимости в какой-либо дополнительной изоляции.

— Огнестойкий: как и обычный бетон, ACC огнестойкий. Этот материал

полностью неорганический и не горючий.

— Отличная вентиляция: этот материал очень воздухопроницаем и обеспечивает диффузию воды.

Это снизит влажность внутри здания. ACC будет поглощать влагу и выпускать

влажность; это помогает предотвратить образование конденсата и другие проблемы, связанные с

плесень.

– Нетоксичность: в автоклавной аэрации нет токсичных газов или других токсичных веществ.

конкретный. Он не привлекает грызунов или других вредителей и не может быть поврежден ими.

– Точность: Панели и блоки из автоклавного газобетона производятся

до точных размеров, необходимых еще до того, как они покинут завод. Меньше потребности в

обрезка сайта. Так как блоки и панели так хорошо подходят друг к другу, уменьшается использование

отделочные материалы, такие как раствор.

— Энергосбережение: это отличное свойство, которое делает его отличным изолятором и

это означает, что внутреннюю среду легче поддерживать. При его использовании возникает

обычно нет необходимости в какой-либо дополнительной изоляции.

— Огнестойкий: как и обычный бетон, ACC огнестойкий. Этот материал

полностью неорганический и не горючий.

— Отличная вентиляция: этот материал очень воздухопроницаем и обеспечивает диффузию воды.

Это снизит влажность внутри здания. ACC будет поглощать влагу и выпускать

влажность; это помогает предотвратить образование конденсата и другие проблемы, связанные с

плесень.

– Нетоксичность: в автоклавной аэрации нет токсичных газов или других токсичных веществ.

конкретный. Он не привлекает грызунов или других вредителей и не может быть поврежден ими.

– Точность: Панели и блоки из автоклавного газобетона производятся

до точных размеров, необходимых еще до того, как они покинут завод. Меньше потребности в

обрезка сайта. Так как блоки и панели так хорошо подходят друг к другу, уменьшается использование

отделочные материалы, такие как раствор. — Долговечность: срок службы этого материала увеличен, поскольку на него не влияют суровые условия.

климата или резких изменений погодных условий. Он не будет деградировать при нормальном

климат тоже меняется.

– Быстрая сборка: поскольку это легкий материал, с которым легко работать,

сборка намного быстрее и проще.

Недостатки ААС

Есть и некоторые недостатки AAC. Они резюмируются следующим образом [3]:

— Долговечность: срок службы этого материала увеличен, поскольку на него не влияют суровые условия.

климата или резких изменений погодных условий. Он не будет деградировать при нормальном

климат тоже меняется.

– Быстрая сборка: поскольку это легкий материал, с которым легко работать,

сборка намного быстрее и проще.

Недостатки ААС

Есть и некоторые недостатки AAC. Они резюмируются следующим образом [3]: - Краткий обзор характеристик автоклавного ячеистого бетона

– Установка в дождливую погоду: известно, что газобетон трескается после установки,

чего можно избежать, уменьшив прочность раствора и обеспечив блоки

сухие во время и после установки.

– Хрупкий характер: с ними нужно обращаться осторожно, чем с глиняными кирпичами, чтобы избежать

поломки.

– Крепления: из-за хрупкости блоков при монтаже требуются более длинные и тонкие винты.

шкафы и настенные ковры и подходящие по дереву сверла или молоток.

Практический пример: Эко-коммерческое здание (ECB), Большая Нойда, Индия

Экокоммерческое здание в Большой Нойде, Индия, является частью проекта Bayer Climate.

Программа, направленная на сокращение выбросов парниковых газов компании и улучшение

энергоэффективность и ресурсоэффективность. Это здание с рейтингом Lead Platinum является частью этих усилий.

занимается проектированием и строительством зданий с нулевым потреблением энергии по всему миру. Итак

Здание, которое стало первым в Индии зданием с нулевым потреблением энергии, было задумано компанией Bayer.

в качестве прототипа с планами построить несколько таких зданий, чтобы установить новые ориентиры

для будущего устойчивого развития. Проект ограждающих конструкций был оценен на

проанализировать его влияние на охлаждающие нагрузки и дневное освещение. Через несколько итераций,

были определены характеристики конверта, обеспечивающие максимальное сопротивление и минимальное

Период окупаемости. Изоляционные материалы для наружных стен имеют толщину 150 мм (6 дюймов).

автоклавный газобетон (AAC), блоки из летучей золы и полиуретан толщиной 75 мм (3 дюйма)

пенопласт (ППУ). Материалы для изоляции крыши представляют собой жесткую полиуретановую изоляцию толщиной 75 мм (3 дюйма).

Программа, направленная на сокращение выбросов парниковых газов компании и улучшение

энергоэффективность и ресурсоэффективность. Это здание с рейтингом Lead Platinum является частью этих усилий.

занимается проектированием и строительством зданий с нулевым потреблением энергии по всему миру. Итак

Здание, которое стало первым в Индии зданием с нулевым потреблением энергии, было задумано компанией Bayer.

в качестве прототипа с планами построить несколько таких зданий, чтобы установить новые ориентиры

для будущего устойчивого развития. Проект ограждающих конструкций был оценен на

проанализировать его влияние на охлаждающие нагрузки и дневное освещение. Через несколько итераций,

были определены характеристики конверта, обеспечивающие максимальное сопротивление и минимальное

Период окупаемости. Изоляционные материалы для наружных стен имеют толщину 150 мм (6 дюймов).

автоклавный газобетон (AAC), блоки из летучей золы и полиуретан толщиной 75 мм (3 дюйма)

пенопласт (ППУ). Материалы для изоляции крыши представляют собой жесткую полиуретановую изоляцию толщиной 75 мм (3 дюйма).

Изделия извлекаются из форм и складируются для естественной просушки в хорошо вентилируемом месте, защищенном от дождя.

Изделия извлекаются из форм и складируются для естественной просушки в хорошо вентилируемом месте, защищенном от дождя. Продолжительность замеса устанавливается технологической картой (ТК).

Продолжительность замеса устанавливается технологической картой (ТК).

Это утвержденный эко-

экологически чистый строительный материал, полученный из промышленных отходов и изготовленный из нетоксичного

ингредиенты. С AAC процесс строительства может быть примерно на 20 процентов быстрее. Это

весит всего около 50 процентов от веса стандартного бетонного блока и обладает высокими теплоизоляционными свойствами.

звукоизоляцией и акустикой. Он также имеет лучшую огнестойкость, чем летучая зола, и

негорючий. Он не вызывает аллергии и, следовательно, поддерживает качество воздуха в помещении.

здания, не меняя своих свойств с течением времени. Использование AAC может сократить строительство

стоимость примерно на 2,5 процента для таких зданий, как школы и больницы, и уменьшить

эксплуатационные расходы гостиничных и офисных зданий на 30-40 процентов с течением времени.

AAC был усовершенствован в 1924 шведского архитектора и изобретателя доктора Йохана Акселя.

Эрикссон, работающий с профессором Хенриком Крюгером в Королевском технологическом институте.

[1]. Доктор Йохан Аксель Эрикссон искал альтернативный строительный материал с

свойства аналогичны дереву – хорошая теплоизоляция, прочная структура и простота в обработке.

Это утвержденный эко-

экологически чистый строительный материал, полученный из промышленных отходов и изготовленный из нетоксичного

ингредиенты. С AAC процесс строительства может быть примерно на 20 процентов быстрее. Это

весит всего около 50 процентов от веса стандартного бетонного блока и обладает высокими теплоизоляционными свойствами.

звукоизоляцией и акустикой. Он также имеет лучшую огнестойкость, чем летучая зола, и

негорючий. Он не вызывает аллергии и, следовательно, поддерживает качество воздуха в помещении.

здания, не меняя своих свойств с течением времени. Использование AAC может сократить строительство

стоимость примерно на 2,5 процента для таких зданий, как школы и больницы, и уменьшить

эксплуатационные расходы гостиничных и офисных зданий на 30-40 процентов с течением времени.

AAC был усовершенствован в 1924 шведского архитектора и изобретателя доктора Йохана Акселя.

Эрикссон, работающий с профессором Хенриком Крюгером в Королевском технологическом институте.

[1]. Доктор Йохан Аксель Эрикссон искал альтернативный строительный материал с

свойства аналогичны дереву – хорошая теплоизоляция, прочная структура и простота в обработке.

Обладает превосходными звукопоглощающими свойствами благодаря пористой структуре блоков.

Сочетание стены из газобетона с изолированной системой асимметричных полостей дает стену

отличные звукоизоляционные свойства. AAC обеспечивает звукопоглощение около 42 дБ,

блокирование всех основных звуков и помех. Идеально подходит для школ, больниц, гостиниц,

офисы, многоквартирные дома и другие строения, требующие звукоизоляции.

Огнестойкость и устойчивость к вредителям: Газобетон неорганический, негорючий и не взрывающийся; это

Таким образом, он хорошо подходит для огнестойких приложений. В зависимости от приложения и

толщины блоков или панелей можно достичь огнестойкости до четырех часов. ААС

негорючий и огнестойкий до 1600°С. Выдерживает до 6 часов

прямое воздействие. Из-за структуры блоков AAC не может быть поврежден или заражен

термиты и другие вредители. Он не привлекает грызунов и других вредителей и не может быть

повреждено таким.

Долговечность и влагостойкость. Преднамеренно легкий вес газобетона делает

он подвержен ударным повреждениям.

Обладает превосходными звукопоглощающими свойствами благодаря пористой структуре блоков.

Сочетание стены из газобетона с изолированной системой асимметричных полостей дает стену

отличные звукоизоляционные свойства. AAC обеспечивает звукопоглощение около 42 дБ,

блокирование всех основных звуков и помех. Идеально подходит для школ, больниц, гостиниц,

офисы, многоквартирные дома и другие строения, требующие звукоизоляции.

Огнестойкость и устойчивость к вредителям: Газобетон неорганический, негорючий и не взрывающийся; это

Таким образом, он хорошо подходит для огнестойких приложений. В зависимости от приложения и

толщины блоков или панелей можно достичь огнестойкости до четырех часов. ААС

негорючий и огнестойкий до 1600°С. Выдерживает до 6 часов

прямое воздействие. Из-за структуры блоков AAC не может быть поврежден или заражен

термиты и другие вредители. Он не привлекает грызунов и других вредителей и не может быть

повреждено таким.

Долговечность и влагостойкость. Преднамеренно легкий вес газобетона делает

он подвержен ударным повреждениям. Поверхность защищена от проникновения влаги.

не подвержен влиянию суровых климатических условий и не разлагается при нормальных условиях

атмосферные условия. Уровень обслуживания, требуемый материалом, зависит от

тип применяемой отделки. Пористая природа газобетона позволяет влаге проникать внутрь.

глубина, но соответствующий дизайн (влагонепроницаемые слои и соответствующее покрытие

системы) предотвращает это. AAC не легко разрушается структурно, когда

подвергается воздействию влаги, но его тепловые характеристики могут пострадать. ряд собственных

отделки (в том числе текстурные покрытия на основе акриловых полимеров) придают прочный и водостойкий

стойкие покрытия к блокам и панелям из газобетона. К ним нужно относиться аналогично

с помощью покрытий на основе акриловых полимеров перед укладкой плитки во влажных помещениях, таких как душевые.

Токсичность и воздухопроницаемость: газированная природа AAC облегчает воздухопроницаемость. Там

отсутствие токсичных веществ и отсутствие запаха в конечном продукте.

Поверхность защищена от проникновения влаги.

не подвержен влиянию суровых климатических условий и не разлагается при нормальных условиях

атмосферные условия. Уровень обслуживания, требуемый материалом, зависит от

тип применяемой отделки. Пористая природа газобетона позволяет влаге проникать внутрь.

глубина, но соответствующий дизайн (влагонепроницаемые слои и соответствующее покрытие

системы) предотвращает это. AAC не легко разрушается структурно, когда

подвергается воздействию влаги, но его тепловые характеристики могут пострадать. ряд собственных

отделки (в том числе текстурные покрытия на основе акриловых полимеров) придают прочный и водостойкий

стойкие покрытия к блокам и панелям из газобетона. К ним нужно относиться аналогично

с помощью покрытий на основе акриловых полимеров перед укладкой плитки во влажных помещениях, таких как душевые.

Токсичность и воздухопроницаемость: газированная природа AAC облегчает воздухопроницаемость. Там

отсутствие токсичных веществ и отсутствие запаха в конечном продукте. Тем не менее, AAC является конкретным

продукта и требует мер предосторожности, аналогичных тем, которые применяются при обработке и резке бетона.

продукты. Рекомендуется носить средства индивидуальной защиты, такие как перчатки, очки

носить и респираторные маски во время резки из-за мелкой пыли, производимой бетоном

продукты. Если на стенах используются малотоксичные, паропроницаемые покрытия и уход за ними

чтобы не задерживать влагу там, где она может конденсироваться, газобетон может быть идеальным материалом для

дома для химически чувствительных.

Тем не менее, AAC является конкретным

продукта и требует мер предосторожности, аналогичных тем, которые применяются при обработке и резке бетона.

продукты. Рекомендуется носить средства индивидуальной защиты, такие как перчатки, очки

носить и респираторные маски во время резки из-за мелкой пыли, производимой бетоном

продукты. Если на стенах используются малотоксичные, паропроницаемые покрытия и уход за ними

чтобы не задерживать влагу там, где она может конденсироваться, газобетон может быть идеальным материалом для

дома для химически чувствительных. потребление энергии. Газобетон имеет ряд существенных экологических преимуществ по сравнению с

традиционные строительные материалы, обеспечивающие долговечность, изоляцию и конструкционные

требования в одном материале. Общий расход энергии на производство АКК составляет менее ½ от

что требуется для производства других строительных материалов. При использовании помогает снизить как минимум

30% экологических отходов по сравнению с традиционным бетоном. Eсть

снижение на 50% выбросов парниковых газов. По возможности, используя автоклавирование

газобетон – лучший выбор для окружающей среды.

Возможность сборки, доступность и стоимость: хотя AAC относительно прост в работе,

пятый вес бетона, бывает разных размеров и легко вырезается, режется и

вылепленный, он тем не менее требует тщательного и точного размещения: искусных ремесел и

необходим хороший надзор. Различные размеры блоков помогают уменьшить количество

стыки в кладке стен. Более легкие блоки облегчают и ускоряют строительство. Это уменьшает

время строительства на 20%.

потребление энергии. Газобетон имеет ряд существенных экологических преимуществ по сравнению с

традиционные строительные материалы, обеспечивающие долговечность, изоляцию и конструкционные

требования в одном материале. Общий расход энергии на производство АКК составляет менее ½ от

что требуется для производства других строительных материалов. При использовании помогает снизить как минимум

30% экологических отходов по сравнению с традиционным бетоном. Eсть

снижение на 50% выбросов парниковых газов. По возможности, используя автоклавирование

газобетон – лучший выбор для окружающей среды.

Возможность сборки, доступность и стоимость: хотя AAC относительно прост в работе,

пятый вес бетона, бывает разных размеров и легко вырезается, режется и

вылепленный, он тем не менее требует тщательного и точного размещения: искусных ремесел и

необходим хороший надзор. Различные размеры блоков помогают уменьшить количество

стыки в кладке стен. Более легкие блоки облегчают и ускоряют строительство. Это уменьшает

время строительства на 20%. Их легко установить. AAC быстро схватывается и затвердевает.

Блоки можно легко резать, сверлить, прибивать гвоздями, фрезеровать и нарезать канавки в соответствии с индивидуальными требованиями.

требования. Толстослойный раствор более щадящий, но встречается редко и не

отраслевой предпочтительный вариант. Это также упрощает гидросанитарные и электрические установки,

такие как трубы или воздуховоды, которые могут быть установлены после завершения основного строительства.

В процессе строительства из газобетона образуется мало отходов, так как обрезки блочной кладки можно

повторно используются в строительстве стен [3].

Преимущества использования блоков ACC

Газобетон производится более 70 лет и предлагает несколько значительных

преимущества перед другими цементными строительными материалами, одним из наиболее важных из которых является

его меньшее воздействие на окружающую среду. Некоторые выдающиеся преимущества резюмируются как

ниже: – Улучшенный тепловой КПД снижает нагрузку на отопление и охлаждение зданий.

Их легко установить. AAC быстро схватывается и затвердевает.

Блоки можно легко резать, сверлить, прибивать гвоздями, фрезеровать и нарезать канавки в соответствии с индивидуальными требованиями.

требования. Толстослойный раствор более щадящий, но встречается редко и не

отраслевой предпочтительный вариант. Это также упрощает гидросанитарные и электрические установки,

такие как трубы или воздуховоды, которые могут быть установлены после завершения основного строительства.

В процессе строительства из газобетона образуется мало отходов, так как обрезки блочной кладки можно

повторно используются в строительстве стен [3].

Преимущества использования блоков ACC

Газобетон производится более 70 лет и предлагает несколько значительных

преимущества перед другими цементными строительными материалами, одним из наиболее важных из которых является

его меньшее воздействие на окружающую среду. Некоторые выдающиеся преимущества резюмируются как

ниже: – Улучшенный тепловой КПД снижает нагрузку на отопление и охлаждение зданий. – Пористая структура обеспечивает превосходную огнестойкость.

– Технологичность обеспечивает точную резку, что сводит к минимуму образование твердых отходов.

– Эффективность использования ресурсов снижает воздействие на окружающую среду на всех этапах жизненного цикла,

– Пористая структура обеспечивает превосходную огнестойкость.

– Технологичность обеспечивает точную резку, что сводит к минимуму образование твердых отходов.

– Эффективность использования ресурсов снижает воздействие на окружающую среду на всех этапах жизненного цикла, — Энергосбережение: это отличное свойство, которое делает его отличным изолятором и

это означает, что внутреннюю среду легче поддерживать. При его использовании возникает

обычно нет необходимости в какой-либо дополнительной изоляции.

— Огнестойкий: как и обычный бетон, ACC огнестойкий. Этот материал

полностью неорганический и не горючий.

— Отличная вентиляция: этот материал очень воздухопроницаем и обеспечивает диффузию воды.

Это снизит влажность внутри здания. ACC будет поглощать влагу и выпускать

влажность; это помогает предотвратить образование конденсата и другие проблемы, связанные с

плесень.

– Нетоксичность: в автоклавной аэрации нет токсичных газов или других токсичных веществ.

конкретный. Он не привлекает грызунов или других вредителей и не может быть поврежден ими.

– Точность: Панели и блоки из автоклавного газобетона производятся

до точных размеров, необходимых еще до того, как они покинут завод. Меньше потребности в

обрезка сайта. Так как блоки и панели так хорошо подходят друг к другу, уменьшается использование

отделочные материалы, такие как раствор.

— Энергосбережение: это отличное свойство, которое делает его отличным изолятором и

это означает, что внутреннюю среду легче поддерживать. При его использовании возникает

обычно нет необходимости в какой-либо дополнительной изоляции.

— Огнестойкий: как и обычный бетон, ACC огнестойкий. Этот материал

полностью неорганический и не горючий.

— Отличная вентиляция: этот материал очень воздухопроницаем и обеспечивает диффузию воды.

Это снизит влажность внутри здания. ACC будет поглощать влагу и выпускать

влажность; это помогает предотвратить образование конденсата и другие проблемы, связанные с

плесень.

– Нетоксичность: в автоклавной аэрации нет токсичных газов или других токсичных веществ.

конкретный. Он не привлекает грызунов или других вредителей и не может быть поврежден ими.

– Точность: Панели и блоки из автоклавного газобетона производятся

до точных размеров, необходимых еще до того, как они покинут завод. Меньше потребности в

обрезка сайта. Так как блоки и панели так хорошо подходят друг к другу, уменьшается использование

отделочные материалы, такие как раствор. — Долговечность: срок службы этого материала увеличен, поскольку на него не влияют суровые условия.

климата или резких изменений погодных условий. Он не будет деградировать при нормальном

климат тоже меняется.

– Быстрая сборка: поскольку это легкий материал, с которым легко работать,

сборка намного быстрее и проще.

Недостатки ААС

Есть и некоторые недостатки AAC. Они резюмируются следующим образом [3]:

— Долговечность: срок службы этого материала увеличен, поскольку на него не влияют суровые условия.

климата или резких изменений погодных условий. Он не будет деградировать при нормальном

климат тоже меняется.

– Быстрая сборка: поскольку это легкий материал, с которым легко работать,

сборка намного быстрее и проще.

Недостатки ААС

Есть и некоторые недостатки AAC. Они резюмируются следующим образом [3]: Программа, направленная на сокращение выбросов парниковых газов компании и улучшение

энергоэффективность и ресурсоэффективность. Это здание с рейтингом Lead Platinum является частью этих усилий.

занимается проектированием и строительством зданий с нулевым потреблением энергии по всему миру. Итак

Здание, которое стало первым в Индии зданием с нулевым потреблением энергии, было задумано компанией Bayer.

в качестве прототипа с планами построить несколько таких зданий, чтобы установить новые ориентиры

для будущего устойчивого развития. Проект ограждающих конструкций был оценен на

проанализировать его влияние на охлаждающие нагрузки и дневное освещение. Через несколько итераций,

были определены характеристики конверта, обеспечивающие максимальное сопротивление и минимальное

Период окупаемости. Изоляционные материалы для наружных стен имеют толщину 150 мм (6 дюймов).

автоклавный газобетон (AAC), блоки из летучей золы и полиуретан толщиной 75 мм (3 дюйма)

пенопласт (ППУ). Материалы для изоляции крыши представляют собой жесткую полиуретановую изоляцию толщиной 75 мм (3 дюйма).

Программа, направленная на сокращение выбросов парниковых газов компании и улучшение

энергоэффективность и ресурсоэффективность. Это здание с рейтингом Lead Platinum является частью этих усилий.

занимается проектированием и строительством зданий с нулевым потреблением энергии по всему миру. Итак

Здание, которое стало первым в Индии зданием с нулевым потреблением энергии, было задумано компанией Bayer.

в качестве прототипа с планами построить несколько таких зданий, чтобы установить новые ориентиры

для будущего устойчивого развития. Проект ограждающих конструкций был оценен на

проанализировать его влияние на охлаждающие нагрузки и дневное освещение. Через несколько итераций,

были определены характеристики конверта, обеспечивающие максимальное сопротивление и минимальное

Период окупаемости. Изоляционные материалы для наружных стен имеют толщину 150 мм (6 дюймов).

автоклавный газобетон (AAC), блоки из летучей золы и полиуретан толщиной 75 мм (3 дюйма)

пенопласт (ППУ). Материалы для изоляции крыши представляют собой жесткую полиуретановую изоляцию толщиной 75 мм (3 дюйма).