Что лучше брус или газобетон: Брус или газобетон, что лучше?

Что лучше газоблок или брус 🏗 Дешевле клееный брус или газобетон?

Что лучше выбрать для постройки наружных стен дома, газоблок или деревянный брус?

Часто звучат споры о том, какой из материалов предпочтительнее, газоблок или деревянный брус. Что лучше выбрать для постройки стен дома.

Сравнительный анализ эксплуатационных и технических характеристик газобетона и деревянного бруса. Особенности, возможности, плюсы и минусы обоих материалов. Из какого материала лучше построить дом, и почему.

Выбор строительного материала — сложная задача, особенно, если приходится выбирать из двух очень разных вариантов, но обладающих схожими техническими характеристиками. Часто перед застройщиками возникает вопрос — что выбрать, брус или газобетон? Оба материала обладают неоднозначными характеристиками и требуют от строителей специальных знаний и навыков. Приходится не просто посчитать расходы и выбрать, что дешевле и экономичнее. Надо предусмотреть будущие эксплуатационные проблемы, учесть свойства и особенности двух материалов. Рассмотрим их внимательнее:

Рассмотрим их внимательнее:

Особенности и свойства газобетона

Газобетон — это строительный материал, изготовленный по специальной технологии. Он относится к группе ячеистых бетонов, обладающих собственными специфическими признаками. Основным из них является пористая структура. Если традиционный тяжелый бетон обладает монолитной массой, где любая полость считается дефектом отливки, то для газобетона наличие мельчайших пузырьков (1-2 мм в диаметре) является отличительной особенностью, образующей все достоинства материала:

- малый вес, позволяющий экономить на фундаменте, что автоматически сокращает расход стройматериалов и трудозатраты;

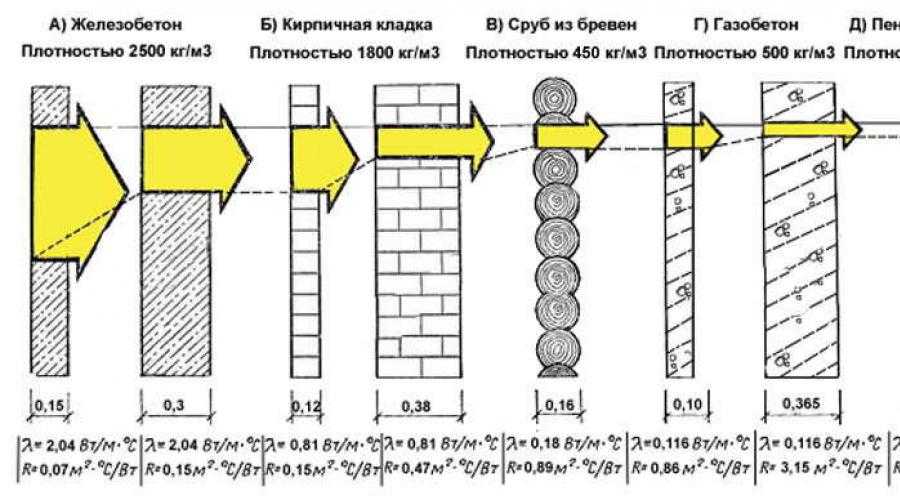

- низкая теплопроводность, позволяющая строить более тонкие стены по сравнению с обычными стройматериалами;

- каждый газоблок имеет точную и ровную форму, что позволяет уменьшить толщину кладочных швов до 2-4 мм и исключить образование «мостиков холода»;

- благодаря малому весу блоков ускоряется процесс постройки, появляется возможность обойтись ручным трудом и отказаться от использования подъемной техники.

Однако, наряду с положительными качествами, имеются и существенные недостатки:

- наличие мелких полостей значительно снижает прочность материала. В отличие от тяжелых марок бетона, неустойчивых только к разнонаправленным нагрузкам, газобетон не способен выдерживать сильное давление;

- гигроскопичность газобетона значительно превосходит степень водопоглощения плотных бетонов. Влага накапливается внутри, а в холодное время года перемерзает, разрушая материал изнутри;

- строители отмечают хрупкость газобетонных блоков. Следствием этого является слабая несущая способность, ограничивающая допустимую этажность построек.

К наиболее серьезным проблемам газоблоков относят гигроскопичность. Из-за нее дом, построенный из газобетона, нельзя оставлять без водозащитной наружной отделки. Как правило, делают целый стеновой пирог, состоящий из теплоизолятора, вентиляционного зазора, обшивки и слоев отсечки — гидро- и пароизоляции. В этом многие строители видят серьезный недостаток материала, значительно уменьшающий ценность его положительных качеств. Если сама укладка газоблоков занимает немного времени, то установка защитных мембран, теплоизоляции и обшивки нивелирует это достоинство.

Если сама укладка газоблоков занимает немного времени, то установка защитных мембран, теплоизоляции и обшивки нивелирует это достоинство.

Процесс изготовления газобетона

Всеми своими качествами, как положительными, так и отрицательными, газобетон обязан технологии производства. Именно она делает материал пористым, создает все его рабочие качества и возможности. Впервые газобетон был получен в 1920-30 годах, и с тех пор его изготовлением занимались разные компании. Разработки дали два варианта изготовления газобетона:

- автоклавный метод;

- неавтоклавный способ производства.

Сегодня используется преимущественно первый (автоклавный) метод производства, который дает более прочный и устойчивый к нагрузкам материал. Разница в качестве возникает из-за условий кристаллизации — при автоклавном способе материал проходит 12-часовую обработку горячим паром под давлением, а неавтоклавный метод не предусматривает повышенного давления, ограничиваясь только воздействием пара.

Состав газобетона:

- портландцемент;

- кварцевый песок;

- негашеная известь;

- гипс.

Кроме этих, базовых компонентов, используется паста на основе алюминиевой пудры (газообразователь). Реакция этого компонента с известью дает активное выделение водорода, следствием чего становится пористая структура материала.

Производственный процесс состоит из следующих этапов:

- Измельчение компонентов в молотковых дробилках. Смешивание компонентов в заданном соотношении (в процессе участвуют электронные дозаторы, обеспечивающие высокую точность состава).

- Добавление в смесь воды и алюминиевой пудры. Выдержка в форме для прохождения реакции. В течение этой процедуры в материале появляются пузырьки газа.

- Извлечение материала из формы и резка с помощью струн на блоки. После этого готовые блоки сразу отправляются в автоклав.

- 12-часовая выдержка в автоклаве способствует окончательному затвердению газобетона. По окончании процедуры материал выходит уже в фасовочный цех и направляется в торговые точки.

Примечательно, что такая технология дает наиболее эффективный и прочный материал. Однако, из-за нее газобетон на выходе обладает повышенной влажностью, которая нормализуется в течение нескольких месяцев, или даже лет. Следствием этой нормализации является усадка газобетона, из-за которой стены и другие конструкции иногда покрываются трещинами. Это еще один недостаток материала, вызванный несовершенством технологии. Если ее изменить, себестоимость газобетона окажется слишком высокой. Строители пытаются предусмотреть возможность усадки, но точных методик расчета этого процесса пока не разработано.

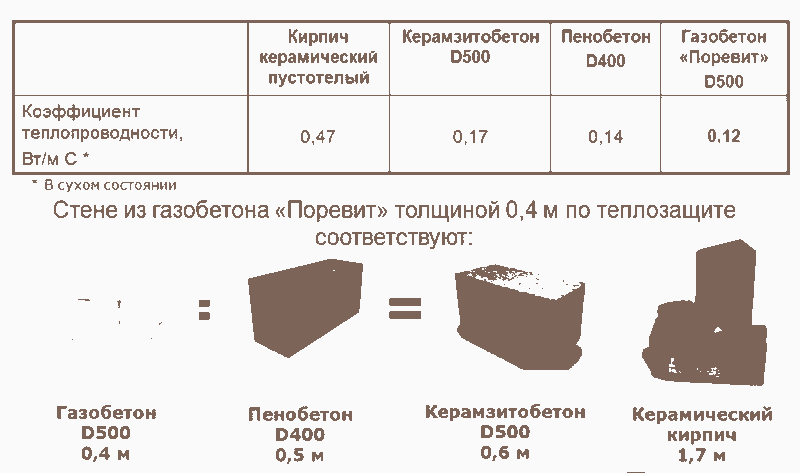

Марки газобетона

Многие строители считают газобетон лишь дополнением к основному, более прочному и устойчивому стройматериалу. Например, часто делают наружные стены из кирпича, а изнутри их выкладывают из газобетонных блоков. Однако, производители выпускают разные марки газобетона, отличающиеся соотношением плотного тела к объему пузырьков. Существуют марки

- D350;

- D400;

- D500;

- D600.

Цифры обозначают удельную плотность газобетона данной марки (вес одного м3 в килограммах). У газосиликатных блоков есть марки большей плотности, дающие более тяжелый и прочный материал. Газосиликат — материал, который производят по той же технологии, но в смеси нет цемента. Внешне эти материалы очень похожи, отчего их часто путают.

Чем больше цифра в маркировке, тем выше прочность и несущая способность материала. При этом, соответственно уменьшается способность сохранять тепло и увеличивается вес. Поэтому, при строительстве частных домов используют газобетон марки D500, выбирая тем самым «золотую середину», материал с достаточно высокой прочностью, но вполне эффективный по теплосбережению и нагрузке на опорные конструкции.

Особенности и свойства бруса

Брус —это строительный материал, пришедший на смену обычным ошкуренным бревнам. Он имеет большую длину (относительно поперечного сечения), что позволяет быстро строить жилые или служебные дома, сооружения. Достоинства бруса:

Достоинства бруса:

- низкая теплопроводность, обеспечивающая значительную экономию на отоплении деревянных домов;

- малый вес, позволяющий обходиться мелкозаглубленным фундаментом небольшого размера;

- быстрый монтаж;

- легкость обработки древесины, возможность удаления и замены отдельных фрагментов.

Кроме этого, в домах из древесины воздух содержит некоторое количество фитонцидов, получаемых из древесной смолы. Они благоприятно воздействуют на человека, образуют в доме комфортный и приятный микроклимат.

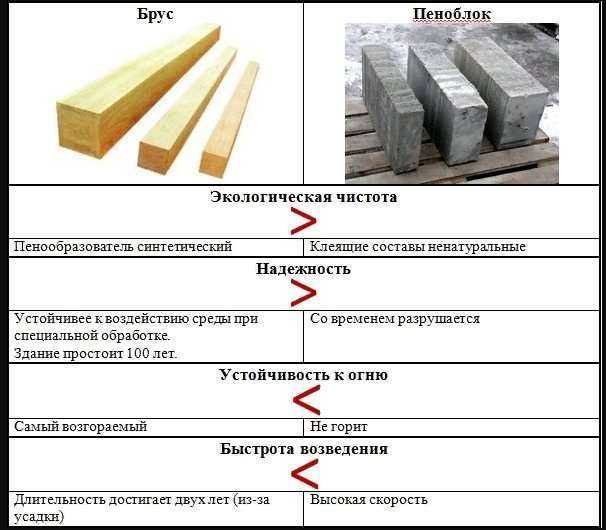

Недостатки бруса:

- древесина склонна к гниению, появлению грибка и плесени;

- материал привлекает насекомых, грызунов;

- брус может впитывать и отдавать влагу, изменяя при этом линейные размеры;

- высокая пожароопасность;

- монтаж домов из бруса требует использования подъемных приспособлений.

Нестабильность построек из бруса вызвала необходимость предварительной обработки сырья. Сегодня для строительства используется клееный брус, обладающий большей устойчивостью к короблению.

Если в цельном брусе напряжения накапливаются по всему массиву, то в клееном брусе имеющиеся напряжения направлены в разные стороны и компенсируют друг друга. Это дает более стабильный материал, сохраняющий свои рабочие качества независимо от смены внешних условий.

Особенностью бруса является полная непроницаемость для влаги. Он способен поглощать и отдавать воду, но выпускать водяной пар так, как это делают стены из кирпича или бетона, деревянные дома не способны. В старину этот вопрос решался усиленной вентиляцией — влажный воздух выводился при помощи печной тяги. Сегодня дома отапливаются другим способом, поэтому для вывода избыточной влажности нужна качественная вентиляция. В домах, где этот вопрос не решен, материал начинает впитывать влагу из воздуха. Появляется плесень, грибок, гниль. Они опасны, так как древесина разрушается достаточно быстро.

Для защиты материала от биологических угроз используются различные пропитки, но они не обладают неограниченным сроком действия.

Еще одной особенностью бруса является высокая пожарная опасность. Несмотря на все предпринимаемые меры, использование антипиреновых пропиток и прочих мероприятий, материал остается горючим. Эксплуатация деревянных домов требует строгого соблюдения вех действующих правил безопасности, содержания в порядке электропроводки, пользования нагревательными приборами в соответствии с действующими нормами и правилами.

Какой материал выбрать?

Построить дом из бруса или газобетона — такой выбор встает перед многими пользователями. Материалы обладают схожими свойствами, но основным их общим качеством является способность сохранять тепловую энергию. При этом, есть и другие полезные качества, благодаря которым оба материала пользуются спросом. Рассмотрим критерии, по которым принято выбирать стройматериалы:

Эксплуатационные качества

Выбирая, газобетон или брус что лучше, надо в первую очередь рассмотреть их рабочие качества. Брус показывает большую устойчивость к вешним воздействиям, он лучше переносит контакты с влагой, не реагирует на резкие перепады температур. Газобетон безопасен в пожарном отношении, но нуждается в обязательной защитной отделке. Слабым местом газобетона является низкий срок службы — по заявлениям производителей он составляет 50 лет, но на практике все зависит от климатических условий и особенностей грунта.

Газобетон безопасен в пожарном отношении, но нуждается в обязательной защитной отделке. Слабым местом газобетона является низкий срок службы — по заявлениям производителей он составляет 50 лет, но на практике все зависит от климатических условий и особенностей грунта.

Условия строительства

Опытный строитель сразу скажет, какой материал легче в работе, клееный брус или блоки из газобетона. Если для первого надо использовать подъемные приспособления, резать материал на куски по размеру простенков и прочих элементов конструкции, то газобетонные блоки достаточно спокойно могут укладываться вручную, без подъемников. Однако, дом из бруса не требует больших объемов наружной отделки — как правило, его обшивают снаружи из эстетических соображений. В то же время, дом из газобетона нельзя оставлять незащищенным, это приведет к скорому разрушению конструкций. Кроме того, для газобетона требуется качественная гидроизоляция, организованный вывод водяного пара и прочие мероприятия, которые для брусовых домов попросту не нужны.

Стоимость

Этот вопрос многие считают основным и самым насущным — из какого материала постройка окажется менее затратной. Если сравнить, дешевле брус или газобетон, то придется рассматривать не материалы по отдельности, а сопоставить данные сметы по двум проектам. Соревнование «древесина или газобетон что дешевле» всегда выиграет второй материал, но, по сумме общих затрат победит брус. Он более экономичен в отделке, как внешней, так и внутренней. Кроме того, работа со стенами из древесины гораздо легче, есть возможность легко исправить любые ошибки, а для крепления обшивки могут быть использованы обычные гвозди.

Подведем итог. Дом из газобетона безопасен в пожарном отношении, хорошо сохраняет тепло, отличается небольшим весом. Брусовая постройка требует постоянной заботы о пожарной безопасности, но в остальных рабочих качествах она несколько опережает строения из газобетона. Преимущество невелико и не дает подавляющего превосходства, поэтому решающими факторами становятся региональные условия — климат, температурные и погодные особенности, сейсмическая обстановка. Окончательный выбор — прерогатива застройщика, который спам решает, какой из вариантов для него более выгоден и предпочтителен.

Окончательный выбор — прерогатива застройщика, который спам решает, какой из вариантов для него более выгоден и предпочтителен.

Из чего строить дом — из бруса или газобетона?

Рубрика: Дом из бруса

Хотите разместить рекламу ваших товаров или услуг на сайте cdelayremont.ru? Перейдите на страницу реклама, чтобы узнать о вариантах и условиях сотрудничества.

Сравнивать такие разные строительные материалы как газобетон и брус, как минимум, странно. Но в то же время очень много застройщиков задается вопросом, из чего им строить дом, какой стройматериал для этого подходит в большей степени. И нередко выбор встает между домом из вышеприведенных материалов. Так что лучше – брус или газобетон?

Древесина или «пористый бетон»? В сети можно встретить на отзывы собственников, как положительные, так и отрицательные. Такая же ситуация обстоит и с отзывами на постройки из газобетона.

Чтобы хоть как-то сопоставить эти два отличных друг от друга материала, мы сравнили основные характеристики построенных из них домов.

- внешний вид;

- экологические свойства;

- эксплуатационные качества;

- долговечность;

- стоимость и т.д.

Мы постарались подойти к решению вопроса максимально объективно. В результате получилась таблица, приведенная ниже.

| Характеристики построенного дома | Брус | Газобетон |

|---|---|---|

| Эстетика |

|

|

| Паропроницаемость |

|

|

| Экологичность |

|

|

| Пожаробезопасность |

|

|

| Энергосбережение |

|

|

| Долговечность |

|

|

| Стоимость |

|

|

Как и ожидалось, оба материала имеют свои достоинства и недостатки. Из чего именно строить дом – решать самому застройщику. Мы бы порекомендовали делать ставку на газобетон только в том случае, если предполагается постоянное проживание в загородном доме. Для сезонного проживания лучше строить из бруса. Не забывайте о том, что даже несмотря на относительно низкую стоимость блоков из газобетона, вам предстоят еще и внушительные затраты на утепление и отделочные работы, которые в этом случае выполнить своими руками сложнее, нежели при использовании бруса.

9

Понравилась статья? Поделиться с друзьями:

Деревянные здания — более экологичный вариант, чем бетонные

13 августа 2018 г.

Конференция IWBCЭпоха бетона закончилась. Растущая урбанизация означает, что к 2050 году более 70% населения мира будет жить в городах, а поскольку на строительную промышленность США приходится 39% выбросов парниковых газов, строительство должно найти способы сделать его более устойчивым. Теперь деревянное строительство предлагает возобновляемую альтернативу, которая произвела революцию в строительной отрасли.

Что не так с бетоном?

Бетон играет решающую роль в успехе современного строительства. Усовершенствованная римлянами (чьи строения сохранились до сих пор) формула бетона была утеряна после падения Рима. Только в середине 18 века производство бетона было возрождено. Несмотря на то, что бетон во многом способствовал успеху городского строительства, он не является устойчивым способом строительства.

Производство бетона (и его утилизация) является одним из крупнейших источников загрязнения в строительной отрасли, которая также потребляет почти 40% мировой энергии. На цемент, важнейший компонент бетона, приходится 5% глобальных выбросов углекислого газа.

Проблемы возникают не только при производстве бетона: когда старые здания сносят, чтобы освободить место для нового строительства, бетонная пыль может просачиваться в окружающие районы, где она может создавать токсичный верхний слой почвы и негативно влиять на водоемы.

Экологически безопасное строительство

Исследователи из Массачусетского технологического института работали над проектами деревянных зданий, которые являются экологически безопасными и более дешевыми, чем их бетонные аналоги, но ничуть не менее эффективными.

Познакомьтесь с Longhouse, спроектированными деревянными домами, созданными из массивных бревен. От Массачусетского технологического института: «Массовая древесина, технология проектирования и строительства зданий на основе дерева, привлекала внимание в течение последних нескольких десятилетий благодаря ее эффективности, скорости, точности и универсальности в строительстве от малоэтажных до высотных зданий. Массивные деревянные здания становятся все более распространенными по всей Северной Америке, в первую очередь из-за экологических преимуществ технологии и потенциального воздействия, которое она может оказать на здоровье и восстановление лесов Америки».

Массивные деревянные здания становятся все более распространенными по всей Северной Америке, в первую очередь из-за экологических преимуществ технологии и потенциального воздействия, которое она может оказать на здоровье и восстановление лесов Америки».

Методы, использованные при проектировании Длинного дома, могут быть применены к более крупным зданиям до 20 этажей. В конструкции используется клееный шпон (LVL) для создания панелей длиной 50 футов, шириной 10 футов и толщиной более 6 дюймов для формирования арок высотой 40 футов. Видео проекта можно посмотреть здесь: https://vimeo.com/275865964

Команда Массачусетского технологического института не единственная, кто переходит на деревянное строительство. Древесина – легкий, прочный строительный материал с отличными теплоизоляционными свойствами. Его способность улавливать углерод означает, что древесина чрезвычайно устойчива: бетон выделяет на 26–31% больше парниковых газов, чем древесина.

Будущее строительства

В настоящее время в отрасли деревянного строительства существует много интересных инноваций. Исследователи из Университета Мэриленда использовали древесные волокна для создания «супердерева», которое было бы таким же прочным, как сталь, и даже таким же прочным, как многие титановые сплавы. «Он такой же прочный, как сталь, но в шесть раз легче. Для разрушения требуется в 10 раз больше энергии, чем для разрушения натурального дерева. Его можно даже сгибать и формовать в начале процесса». — сказал Тенг Ли, соруководитель группы инженеров.

Исследователи из Университета Мэриленда использовали древесные волокна для создания «супердерева», которое было бы таким же прочным, как сталь, и даже таким же прочным, как многие титановые сплавы. «Он такой же прочный, как сталь, но в шесть раз легче. Для разрушения требуется в 10 раз больше энергии, чем для разрушения натурального дерева. Его можно даже сгибать и формовать в начале процесса». — сказал Тенг Ли, соруководитель группы инженеров.

Супердревесина была создана путем удаления лигнина из древесины и последующего прессования при умеренном нагревании (150°F), в результате чего волокна целлюлозы плотно упаковывались друг в друга. При сжатии волокна образовывали прочные водородные связи, которые обеспечивали повышенную прочность при создании продукта, который был в пять раз тоньше, чем исходная древесина.

Супердревесина может применяться не только в строительной отрасли: «Эта древесина может быть использована в автомобилях, самолетах, зданиях — везде, где используется сталь», — сказал руководитель группы Лянбинг Ху.

Теги: Изменение климата, IWBC, Конференция IWBC, Ламинированный брус, LVL, Массивная древесина, Массачусетский технологический институт, Длинный дом MIT, строительство за пределами площадки, Super Wood, Экологичность, устойчивое строительство

- в этот раз?

- Следующая статья

Миллениалы увеличивают количество домовладельцев

Опубликовано

Timbercrete: компоненты, преимущества и области применения

🕑 Время чтения: 1 минута

Тимбербетон — экологически чистый строительный материал, производимый из смеси опилок и бетона. Он повторно использует отходы и заменяет некоторые энергоемкие компоненты обычного бетона.

До сих пор армированный бетон использовался для производства кирпичей, блоков, панелей и брусчатки, и его можно прессовать для создания множества размеров, цветов, форм и текстур.

Материал поглощает углерод, хранит его в здании и компенсирует выбросы загрязняющих окружающую среду транспортных средств.

Он легче бетона и обладает отличной теплоизоляцией, что делает его идеальным материалом для экологичных строительных проектов. Timbercrete также используется в строительстве домов и жилых зданий.

Contents:

- Components of Timbercrete

- Characteristics of Timbercrete

- Advantages

- Challenges

- Applications

- FAQs

Components of Timbercrete

- Timber waste

- Цемент

- Песок

- Связывание

- Нетоксичная дефроккалирующая аддитивная добавка

Характеристики Timbercrete

- .

- Его несущая способность составляет от 5 МПа до 15 МПа.

- Тимбербетон пуленепробиваемый; ни одна пуля не смогла пробить 200-мм кирпич.

- Теплоизоляционная способность арболита составляет R-2,5 на 25 мм толщины.

- Тимбербетон в 2,5 раза легче бетона и глины.

- Обладает высокой огнестойкостью; арболитовый блок толщиной 19 см может превзойти типичные бетонные блоки, глиняные, деревянные и стальные конструкции.

- Тимбербетон менее пористый, чем бетонные блоки, и не подвергается эрозии.

- Блок из бруса устойчив к передаче воздушного звука лучше, чем газобетон.

Преимущества

- Задерживает углекислый газ, который в противном случае стал бы парниковым газом в атмосфере.

- Блоки и кирпичи из деревянного бетона имеют более низкую воплощенную энергию, чем глиняные кирпичи.

- Коэффициент теплоизоляции (R) арболита выше, чем у обычного полнотелого кирпича, блоков и панелей. Это означает, что дома из армированного бетона являются энергоэффективными в течение большей части года.

- Это материал с большой теплоемкостью, который поглощает и сохраняет тепловую энергию и медленно ее отдает.

- Блоки и панели из деревянного бетона можно легко привинчивать и прибивать гвоздями, не теряя при этом всех преимуществ обычной кладки.

- Блоки из арболита легче и крупнее, что облегчает обращение с ними и упрощает и ускоряет процесс строительства.

- Составляющие материалы доступны на месте, что сокращает транспортные расходы и снижает общую стоимость.

Проблемы

- Процесс смешивания арболита не полностью определен как бетон, что приводит к плохому контролю качества.

- Древесные отходы могут нанести вред здоровью, если их смешать с другими химическими веществами, не предназначенными для совместного использования, такими как формальдегид.

Применение

- Жилые, промышленные и коммерческие здания

- Ландшафтный дизайн

- Звукоизоляционные экраны для автомобильных дорог

- Звукоизоляционные и противопожарные стены для многоэтажных квартир

- Стеновые панели Строительство дома с использованием тимбербетонных кирпичей

Часто задаваемые вопросы

Что такое тимберкрет?

Тимбербетон – экологически чистый строительный материал, изготавливаемый из смеси опилок и бетона.

Из каких компонентов состоит армированный бетон?

1. Отходы древесины

2. Цемент

3. Песок

4. Вяжущие

5. Нетоксичная дефлокулирующая добавка

Сколько опилок используется в арболитовой смеси?

Доля опилок по весу составляет около 20.

1. Жилые, промышленные и коммерческие здания

2. Ландшафтный дизайн

3. Акустические барьеры для автомобильных дорог

4. Звуко- и противопожарные стены для многоэтажных квартир

5. Облицовочные панели

Насколько прочен арболит?

Материалы Timbercrete хорошо зарекомендовали себя в испытаниях на долговечность. Средняя потеря прочности арболита после 25 циклов замораживания-оттаивания составляет 0,9.

Материал легко набирает влагу, из–за чего снижаются его теплоизоляционные показатели и долговечность. Нуждается в устройстве пароизоляции внутри дома и отделки фасада

Материал легко набирает влагу, из–за чего снижаются его теплоизоляционные показатели и долговечность. Нуждается в устройстве пароизоляции внутри дома и отделки фасада