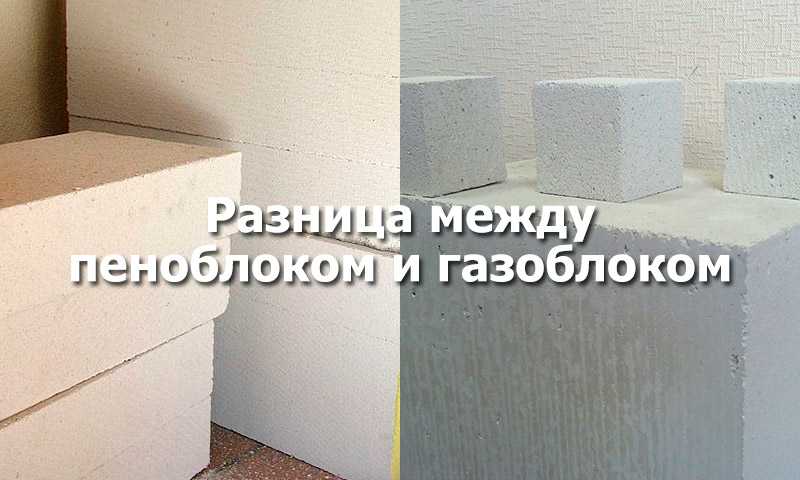

Чем отличается газосиликатный блок от газобетонного блока: Газобетон или газосиликат — в чем разница и что лучше?

Силикатный блок или газоблок что лучше: преимущества и недостатки блоков

Содержание

- Преимущества и недостатки силикатного блока

- Преимущества и недостатки газоблока

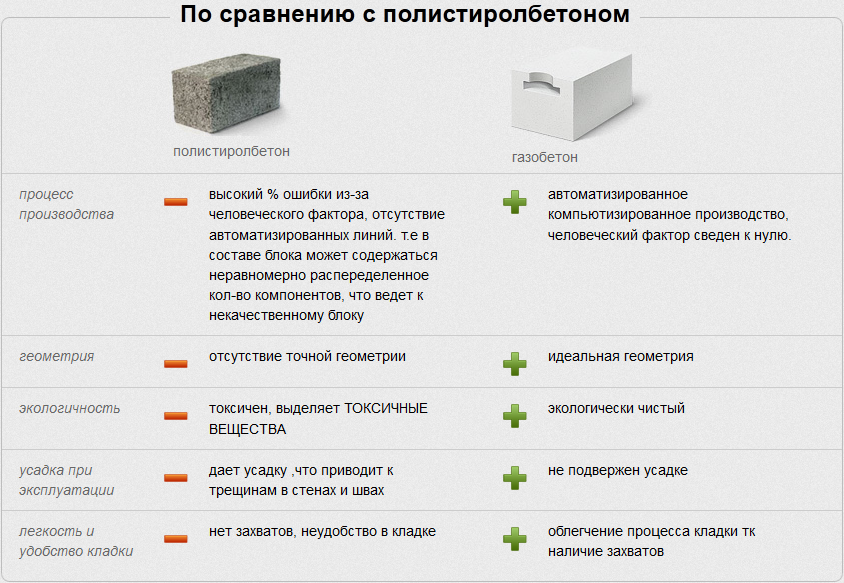

- Сравнение силикатного блока и газоблока

- Советы строителей

- Заключение

Зачастую потребители задают вопрос – силикатный блок или газоблок, что лучше? В чем заключается разница между этими двумя материалами, какой из вариантов лучше применить в строительстве объекта. Чтобы понять отличия, необходимо разобраться в основных достоинствах и отличительных особенностях материалов. Необходимо сразу заметить, что каждый из них лучше или хуже подходит для тех либо иных целей.

Выражаясь простым языком, силикатный блочный материал является газобетоном без пустотных участков. Основными компонентами для изготовления считаются известь и просеянный песок, газообразователь не применяется.

Силикат сначала прессуют под большим давлением, потом отправляют в печь.

Используют его для строительства многоэтажных объектов и обустройства стен внутреннего типа, если необходимо создать хорошую шумоизоляцию.

Основными достоинствами материала считаются:

- показатель прочности – из такого материала возводят стены до девятиэтажного уровня;

- звукоизоляция – силикат отличается самым высоким индексом по данному показателю. Благодаря своему структурному строению, он прекрасно поглощает или отражает звуки, не пропуская их сквозь себя;

- экологическая чистота материала – для изготовления силиката используют компоненты природного происхождения. Стены могут «дышать», благодаря своей паропроницаемости, так что в помещениях сохраняется комфортный микроклимат;

- простота ведения кладочных работ – примерно за месяц два работника могут полностью вывести коробку частного дома.

- идеальные геометрические параметры – блок выпускается в заводских условиях, отличается идеальной ровностью с минимальными отклонениями в размерах;

- экономия площади – с помощью такого материала экономится свободное пространство будущего помещения;

- экономия на работах отделочного характера – за счет идеальных форм блоков уменьшается потребность в штукатурном материале.

Скорость работ достигается большими размерами материала и их пазогребневой системой соединения.

При всех своих положительных достоинствах силикатный блочный материал имеет определенные негативные моменты:

- блоки тяжелые, объемная масса равна от 1 200 кг на кубометр. Это в два раза больше, чем у газоблочного аналога;

- силикатный материал нуждается в устройстве утеплительного слоя. Если толщина стены составляет 25 см, то утепление будет не менее 13 см. Кроме этого, потребуется облицовка;

- если применение силикатного блока предстоит в помещении с повышенным уровнем влажности, то потребуется применять гидроизоляционные материалы.

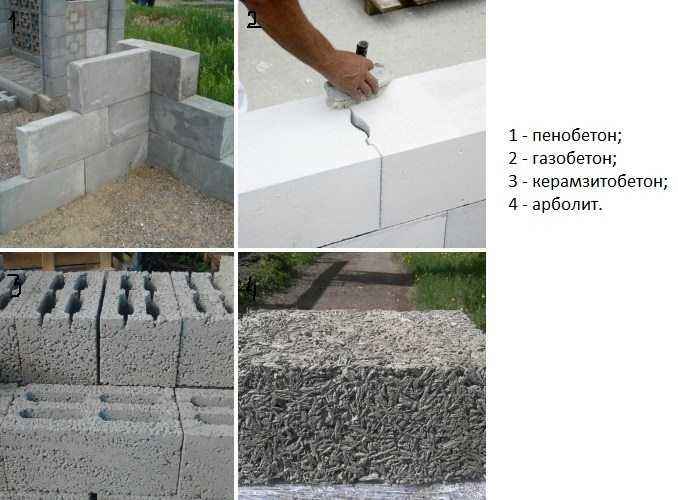

Следует отметить, что ячеистый бетон считается отличным материалом, объединившим в себе все лучшие достоинства древесины и камня.

Основными достоинствами такого блока считаются:

- Стоимость выполнения строительных работ. Как правило, она низкая и выгодная по отношению к расценкам на остальные материалы.

Обусловлено это тем, что из-за своих параметров, форм и массы газобетон предоставляет хорошую возможность для экономии на расходниках. Легкий вес позволяет не устраивать мощное фундаментное основание.

Обусловлено это тем, что из-за своих параметров, форм и массы газобетон предоставляет хорошую возможность для экономии на расходниках. Легкий вес позволяет не устраивать мощное фундаментное основание. - Хороший показатель теплоизоляции. Из-за того, что блок почти на девяносто процентов состоит из воздушных пузырьков, он отлично удерживает тепловую энергию внутри помещения.

- По показателям звуковой изоляции и устойчивости к воспламенению блок занимает лидирующую позицию.

- Материал экологически чист, отличается хорошей паропроницаемостью. Он прекрасно пропускает воздушные потоки, не поддается процессу гниения.

- Точность геометрических форм дает возможность возводить ровные стены, значительно облегчая труд специалистов.

Дополнительную теплоизоляцию можно не применять, на обогреве помещений появится возможность для экономии.

Остается разобраться с отрицательными моментами блочного материала:

- главный минус – низкая прочность объекта, что не позволяет использовать материал для многоэтажного строительства.

- низкий показатель прочности при сжатии. Как следует из практики, через определенный эксплуатационный период на блоках появляются трещинки. На прочность стен это не влияет, но гарантию никто не даст, что в дальнейшем все будет в полном порядке;

- высокий уровень влагопоглощения. Для снижения такой особенности стены необходимо покрывать грунтовочным составом в несколько слоев;

- структура блоков пористая, воду впитывает быстро;

- блоки обладают высоким уровнем хрупкости. Это сильно заметно в тех местах, где допущены отклонения от проектного решения;

- еще один минус – плохое удерживание крепежного элемента. По этой причине при установке оконных и дверных блоков применяют строительную пену, так как саморезы и дюбеля держатся в блоках плохо.

Сравнение силикатного блока и газоблока

Для удобства сравнения показателей можно воспользоваться таблицей. Определенные параметры указаны диапазоном, потому что зависят от габаритов и плотности блочного материала.

Определенные параметры указаны диапазоном, потому что зависят от габаритов и плотности блочного материала.

| Показатели | Газобетонный материал | Силикатные блоки |

| Составные компоненты | Гипс, негашеная известь, цементная масса, песок, пудра алюминиевая, чистая вода | Песок просеянный, воды, известь |

| Область применения | Строительство малоэтажных частных объектов, высотных домов с монолитным каркасом | Строительство малоэтажных частных объектов, высотных домов с монолитным каркасом |

| Допустимое значение по высоте | Не выше трех этажей | До девяти этажей |

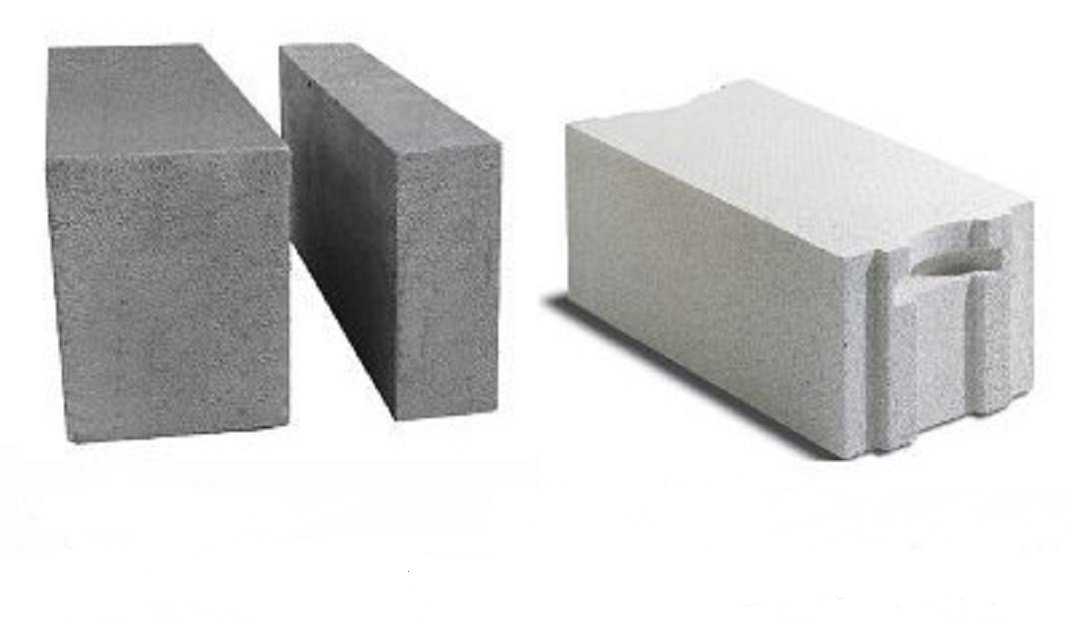

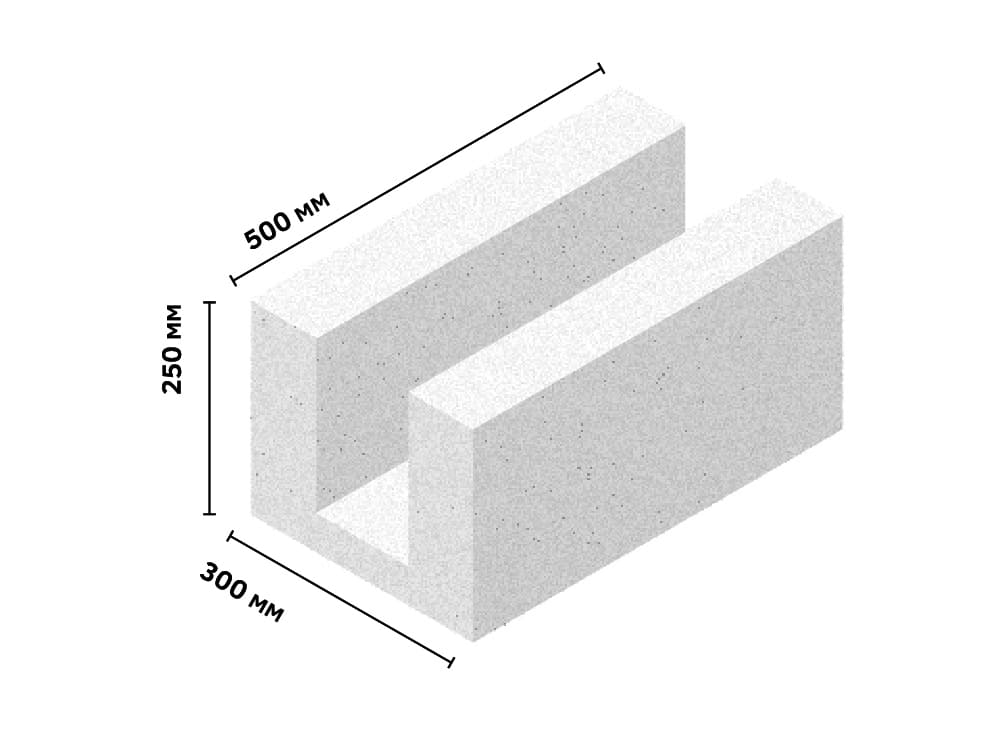

| Параметры длины, ширины, высоты, см | 62.5 х 10 х 25 62.5 х 20 х 25 62.5 х 30 х 25 62.5 х 40 х 25

| 49.8 х 8 х 24.8 49.8 х 18 х 24.8 24.8 х 24.8 х 24.8 |

| Марка прочности | М150 | |

| Класс прочности бетона | В 2. 5 – 3.5 5 – 3.5 | |

| Показатель тепловой проводимости в сухом виде, Вт | 0.14 | 0.418 |

| Устойчивость к изменениям температурного режима | От 75 до 100 циклов | До 50 циклов |

| Звукоизоляция | 39 – 43 Дб | 55 – 58 Дб |

| Показатель плотности, кг на кубический метр | От 500 до 600 | От 1 100 до 1 600 |

| Отклонения в геометрических параметрах | Не более 1 мм на метр | Не более 1 мм на метр |

Советы строителей

Силикатный блок отличается слабыми жаро- и влагостойкими показателями, так что его рекомендуют использовать в работах не слишком активно. Как уверяют опытные мастера, не стоит применять такой материал при возведении оснований, погребов, канализационных колодцев и иных объектов с высоким уровнем влажности.

Начальные ряды кладки силиката необходимо вести выше того уровня, на котором останавливается высота снежного покрова, чтобы ряды не разрушались.

До того, как начать использование силикатного блочного материала, используют несколько рядов керамики или другого строительного материала.

Если на поверхности газоблочной стены начинают образовываться трещины, то причин для беспокойства нет. Для решения такой проблемы поверхность шпаклюется гипсовым материалом. Шпаклевка наносится одним слоем, чтобы спрятать трещины и все неровные места. После этого на стену наклеивается холст из стекловолокна любой плотности, для чего используется специальный клеевой состав. Как только клей высохнет, холст шпаклюется финишной шпаклевкой. После такой обработки трещины в этом месте несколько лет не появляются, стена смотрится превосходно, отличается хорошим показателем прочности.

Заключение

Газобетонный блочный материал лучше подходит тем, кто не планирует утепление дома или желает этот процесс минимизировать, чтобы по достоинству ценить комфортность микроклимата внутри помещения. Силикат следует использовать, чтобы получить достойную прочность стен.

Основным отличием силиката и газоблочного материала считается то, что силикатный камень более прочный, но хуже держит тепло внутри помещения и подразумевает устройство утеплительного слоя.

В любом случае, каждый из материалов отличается своими преимуществами, и при соблюдении всех технологических особенностей возведенные объекты из силиката или газобетона будут служить вам долго.

А если учесть массу каждого из материалов, то работать с ними можно без привлечения специальной техники, легко перемещая блоки по строительной площадке своими силами.

Чем отличается газосиликатный блок от газобетонного блока

В строительстве домов применяются самые разнообразные строительные материалы. Не удивительно, что некоторые из них кардинально отличаются друг от друга, ввиду наличия особенных, порой уникальных характеристик. Газобетонные и газосиликатные блоки как раз таки относятся к числу таковых строительных материалов. При этом, предназначаются они для одного и того же и по этому, вполне логичным является вопрос, касательно того, какие отличительные особенности делают их разными.

Что делает газосиликатные и газобетонные блоки похожими?

Объединяет эти строительные материалы также многое. Во-первых, они являются ячеистыми блоками и по этому, имеют возможность похвастаться наличием пористой структуры, которая получается в результате обработки и последующего ей вспучивания еще не гашеной извести. Последнее происходит в случае добавления в состав обычной алюминиевой суспензии.

Чем газосиликатные блоки отличаются от газобетонных?

Если говорить об отличительных особенностях двух этих строительных материалов в общем, то следовало бы отметить, что у них совершенно разными являются показатели теплопроводности, а также прочности. Кроме этого, создают их по совершенно разным технологиям, ввиду чего, стоимость блоков из газобетона, чуть ли не в полтора раза дороже обыкновенных газосиликатных.

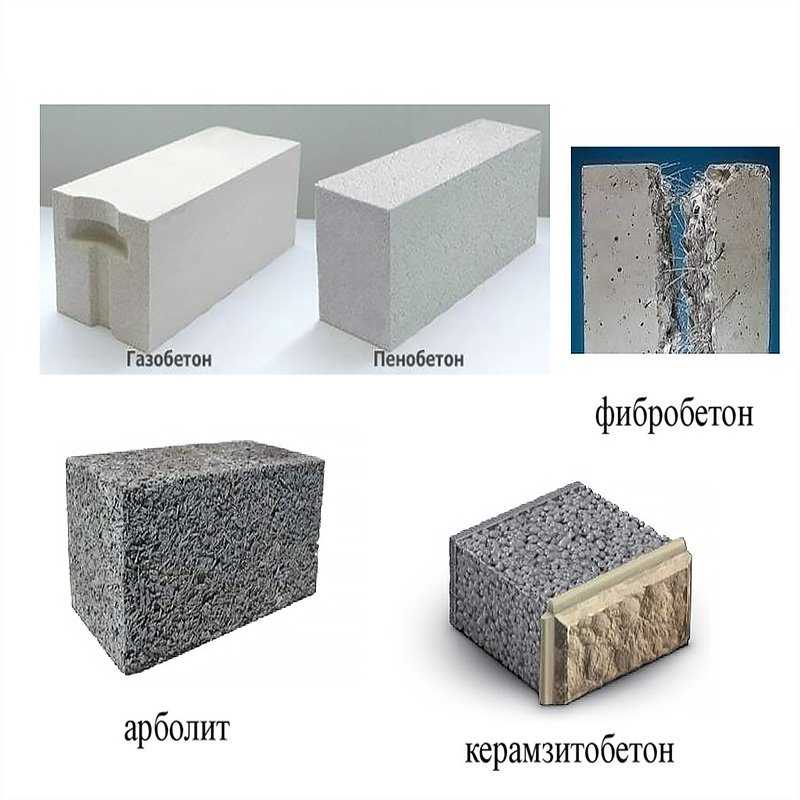

Газосиликатные блоки

Теоретически, во время изготовления газобетонных блоков, в качестве основы используют обыкновенный цемент, которого там должно быть предусмотрено хотя бы 50%. В случае с газосиликатными блоками, главным материалом является известь. Помимо всего прочего, в последних должно быть предусмотрено 62% кварцевого песка, а также, примерно 24% обычной извести.

В случае с газосиликатными блоками, главным материалом является известь. Помимо всего прочего, в последних должно быть предусмотрено 62% кварцевого песка, а также, примерно 24% обычной извести.

Газобетонные блоки

Как бы там ни было, «чистых составов» — не бывает и по этому, в преимущественном большинстве случаев, характеристики рассматриваемых нами сегодня материалов, мало чем друг от друга отличаются. Более того, на практике, по крайней мере на территории нашей страны, во время изготовления обоих этих составов, известь смешивают вместе с цементом, только вот, в совершенно разных пропорциях. В конечном итоге, получается что в газобетоне предусмотрено больше цемента и по этому, он чуть более прочен. В газосиликате, в свою очередь, имеется больше извести, ну а она, обуславливает наличие у таких блоков основных преимуществ их использования — то есть, отличную тепло- и звукоизоляцию.

Другие, менее важные отличительные особенности двух этих строительных материалов

Отличаются эти составы также и согласно своему способу твердения. Газосиликат может быть исключительно автоклавным, ну а вот газобетон может твердеть и в автоклаве и без нее. В случае изготовления газобетона и газосиликата в автоклаве, два эти строительные материалы будут отличаться друг от друга своей прочностью и теплоизоляционными свойствами.

Газосиликат может быть исключительно автоклавным, ну а вот газобетон может твердеть и в автоклаве и без нее. В случае изготовления газобетона и газосиликата в автоклаве, два эти строительные материалы будут отличаться друг от друга своей прочностью и теплоизоляционными свойствами.

Возведение стены из газобетонных блоков

Сравнивая два этих строительных материала между собой, можно определить главные их отличительные особенности. Так, к примеру возьмем газобетонный блок D500. Он является весьма прочным и морозостойким. В то время, как блок из газосиликата, характеристики которого, будут всегда одинаковыми, вне зависимости от того, какому, конкретному производителю вы отдадите свое предпочтение, будет иметь возможность похвастаться наличием защиты от лишних звуков и ко всему прочему, будет гораздо теплее. Дополняет все это то, что газобетон лучше подходит для тех людей, которые желают выполнить отделку здания из камня или кирпича. Обыкновенным газосиликатом рекомендуется пользоваться по отношению к вентилируемым фасадам, ведь он отлично держит крепления.

Итоги

Конечно, тех аспектов, которые отличают газобетонные и газосиликатные блоки друг от друга существует невероятно большое количество. При этом, если говорить об этих отличиях в общем, то выделить следовало бы совершенно разную стоимость двух этих строительных материалов, другие сферы использования, преимущества приобретения, характеристики. Последние должны быть подобраны вами в зависимости от того, в каких целях вы желаете рассматриваемой нами сегодня продукцией, пользоваться.

Ремонт и строительствоКомментировать

Что такое газобетон или автоклавный газобетон (AAC)?

Aircrete представляет собой легкий бетон, который содержит стабильные воздушные ячейки, равномерно распределенные по бетонной смеси. Это просто бетон с пузырьками, которые затвердевают, превращаясь в очень плотный материал с впечатляющей прочностью на сжатие.

| Газобетон или газобетон автоклавного твердения (AAC) |

Газобетон более легкий и воздушный по сравнению с традиционным бетоном, но при этом он тяжелый и прочный. Оба имеют определенные критерии прочности, которые лучше всего подходят для конкретных строительных применений.

В этой статье мы подробно обсудим производство газобетона и его применение в строительной отрасли.

Автоклавный газобетон (AAC) или газобетон

Газобетон также упоминается и описывается как автоклавный газобетон (AAC) или газобетон. Аксель Эриксон в 1923 году обнаружил, что в каменной промышленности эта влажная вспененная масса бетона способна выдерживать процесс отверждения паром под давлением, называемый автоклавированием.

В процессе автоклавирования мокрая газобетонная смесь затвердевает быстро, без проблем с усадкой даже после отверждения паром по сравнению с обычным процессом отверждения. Позже это привело к улучшению газобетонной смеси пылевидной золой вместо извести или цемента для экономии продукта.

Позже это привело к улучшению газобетонной смеси пылевидной золой вместо извести или цемента для экономии продукта.

Таким образом, газобетон, затвердевающий в автоклаве, дает автоклавный газобетон. Эта технология претерпела значительные улучшения с точки зрения состава смеси и дизайна продукта, что привело к получению блоков, панелей и зданий из газобетонных блоков с улучшенными изоляционными и звукопоглощающими свойствами.

Как сделать газобетон?

Газобетон изготовлен из смеси:

- Цемента

- Извести

- Гипса (ангидрита)

- Мелкоизмельченного песка

- Алюминиевого порошка

продуктами являются тоберморит или гидраты силиката кальция C5S6H5.

Реакции:

- CaO+h3O →Ca(OH)2 + 65,2 кДж/моль 2 Объявления

- 3Ca(OH)2 + 2Al + 6h3O → Ca3(Al(OH)6)2 + 3h3 3

- 6SiO2 + 5Ca(OH)2 → 5CaO · 6SiO2 · 5h3O

Химическая реакция между алюминием и гидроксидом кальция создает щелочной элемент, который способствует пенообразованию в бетоне.

Производство газобетона или газобетона

Автоклав представляет собой большой сосуд высокого давления, в котором затвердевает газобетонная смесь. Обычно это стальная труба диаметром 3 м и длиной 45 м. В процессе подается паровая отверждение при высоком давлении 800 кПа и температуре 180 градусов Цельсия.

Здесь для лучшего понимания объясняются производство и реакция гидратации блоков AAC. Реакция гидратации газобетона завершается после завершения автоклавного процесса. Следовательно, после процесса отверждения газобетонный блок готов к использованию.

| Производство газобетонных блоков Изображение предоставлено: MASA |

Производственный процесс варьируется в зависимости от производственных предприятий, но здесь объясняется общий обзор производства.

- Газобетонная смесь, содержащая цемент, известь, песок и мелкую алюминиевую пудру, смешивается до образования суспензии и добавляется в ячеистую структуру формы.

- Плотность конечного блока варьируется путем изменения количества алюминиевой пудры.

- Цементная смесь в форме через определенное время начинает гидратироваться и затвердевает, образуя «зеленый пирог».

- Образование зеленого кека происходит из-за выделения газообразного водорода во время реакции между алюминиевыми изделиями и щелочной жидкостью. Эти пузырьки придают ячеистую структуру продукту.

- Температура сырого кека повышается, так как реакция гидратации является экзотермической и протекает с большей скоростью.

- Когда зеленый пирог поднимется на необходимую высоту, его перемещают, чтобы разрезать на блоки необходимого размера с помощью режущей проволоки.

- Разрезанные блоки еще мягкие и загружаются в автоклав. Выдерживается внутри от 8 до 10 часов для дальнейшего твердения для получения газобетона высокой плотности и прочности.

Продукты гидратации в Aircrete

Во время сырой стадии газобетонной смеси образующиеся продукты гидратации аналогичны продуктам гидратации обычного бетона, т. е. C-S-H, эттрингит и моносульфат. После процесса автоклавирования основным конечным продуктом реакции является тоберморит.

е. C-S-H, эттрингит и моносульфат. После процесса автоклавирования основным конечным продуктом реакции является тоберморит.

В процессе автоклавирования тоберморит размером 1,1 нм начинает кристаллизоваться из уже образовавшегося C-S-H. Следовательно, общая доля C-S-H уменьшается, а тоберморит размером 1,1 нм увеличивается. Следовательно, C-S-H является промежуточным продуктом гидратации при производстве газобетона.

Следовательно, продукты гидратации в Aircrete:

- 1,1 нм Tobermorite

- Остаток C-S-H

- Hydrogarnet

1,1 нм Tobermorit газобетон/газобетон. Когда бетон подвергается более длительной автоклавной обработке, образуется тоберморит размером 1,4 нм. Его также называют Xonotlite (C 5 S 6 H).

Объявления

Преимущества газобетона или газобетона в строительстве

- Газобетон легкий, что упрощает его транспортировку и транспортировку.

- Использование экономичного сырья, что делает его рентабельным

- Снижение общих затрат на строительство

- Изделия из газобетона имеют низкую теплопроводность.

- Обладают хорошими акустическими свойствами благодаря своей пористой структуре.

- Не горючие и огнестойкие

- Обладают высокой паропроницаемостью

- Устойчив к насекомым, грызунам и воде

- Доступен в различных цветах, соответствующих эстетике.

- Employs eco-friendly materials

Applications of Aircrete

- Lightweight filling over underground structures

- Landfilling

- Acoustic buildings

- Shock absorbent floors

- Floor slab construction

- Insulated roof construction

- Pre- литые блоки и панели

Производство газобетона требует дорогостоящего оборудования и больших энергозатрат. В дополнение к этому, газобетон теряет прочность при постоянном воздействии воды.

Подробнее:

Структура гидратированного цементного теста (HCP)

Сложные соединения – реакции гидратации

Ячеистые легкие бетонные материалы, области применения и преимущества

Ячеистый легкий бетонтакже известен как CLC. Другими словами, CLC также известен как пенобетон. CLC широко используется в строительных целях, поскольку он имеет различные преимущества и возможности использования по сравнению с традиционными бетонными кирпичами.

Пенобетон изготавливается путем смешивания портландцемента, песка, золы-уноса, воды и пенобетона в различных пропорциях. Этот CLC (ячеистый легкий бетон) можно производить на строительных площадках с использованием машин и форм, используемых для обычного бетона.

Одной из важных характеристик пенобетона является его способность к самоуплотнению, т.к. уплотнение не требуется. А также он легко вытекает из насоса для заполнения формы. Благодаря этому свойству его можно прокачивать на максимальное расстояние и высоту.

Легкий ячеистый бетон содержит пену, летучую золу и цемент.

Во-первых, это Пена: Пена получается из генератора пены, и он производит пену с использованием соответствующего агента. Воздух поддерживается на уровне от 40 до 80 процентов от общего объема. Размер отличий от 0,1 до 1,5 мм в диаметре. Основное сырье используется для получения нееврейских и органических веществ.

Зольная пыль: Летучая зола обычно является отходом промышленности. А главное, золу-уноса нелегко утилизировать. Поскольку летучая зола является важным компонентом CLC, она решает проблему ее утилизации, а также очень экономична. А это делает пенобетон еще и экологически чистым.

Цемент: Ячеистый легкий бетон представляет собой гомогенную комбинацию портландцемента, цементно-кремнеземной, цементно-пуццолановой, известково-пуццолановой, известково-кремнеземной паст, имеющих одинаковую ячеистую структуру и получаемых из газообразующих химикатов пенообразователей. на измеренных уровнях.

на измеренных уровнях.

Плотность измеряется в кг на м 3 . Обычная плотность бетона 2400 кг/м 3 . А плотность пенобетона колеблется от 400 кг/м 3 до 1800 кг/м 3 .

В ячеистых легких бетонах плотность увеличивается за счет пенного заполнения и создается пеногенератором. Использование летучей золы в CLC уменьшило плотность, но не повлияло на общую прочность и структуру.

ПлотностьПенобетон производится в различных диапазонах для разных целей.

- Более низкая плотность (400-600 кг/м 3 ): Этот тип CLC низкой плотности идеально подходит для тепло- и звукоизоляции. Эти CLC плотности устойчивы к огню, термитам и влаге. А также используется в качестве заменителя стеклянной древесины, древесной шерсти и термокола.

- Средняя плотность (800-1000 кг/м 3 ): Кирпич этой плотности используется для изготовления сборных блоков для ненесущей кирпичной кладки.

Размер этих кирпичей варьируется в зависимости от различных требований к дизайну и строительству.

Размер этих кирпичей варьируется в зависимости от различных требований к дизайну и строительству. - High Density (1200-1800 кг/м 3 ): Этот конструкционный материал используется для

Возведение несущих стен и перекрытий малоэтажных сооружений, устройство перегородок, производство сборных блоков для несущей кирпичной кладки.

Преимущества CLC (пористый легкий бетон)

CLC имеет различные преимущества в зависимости от их применения.

- Легкий

- Огнестойкий

- Теплоизоляция

- Звукопоглощение и звукоизоляция

- Экологически чистый

- Экономичный

- Защита от термитов и защита от замерзания.

Легкий вес: CLC имеет малый вес, что помогает контролировать вес строительных материалов и выполнять подъемные работы.

Огнестойкость: Воздушные карманы в конструкции в основном отвечают за высокую огнестойкость. Стены из клееного бруса с высокой плотностью могут продержаться в огне часами.

Теплоизоляция: Пенобетон низкой плотности идеально подходит для теплоизоляции. При этой плотности он имеет плотность, которая поддерживает структуру.

Звукопоглощение: Низкая плотность повышает звукоизоляцию.

Экологичность: Бетонные кирпичи из зольной пыли с малым весом используют промышленные отходы.

Экономичность: Так как используются промышленные отходы, а также экономятся затраты на производство бетонных блоков. И это экономит стоимость строительства.

Ячеистый легкий бетон устойчив к термитам и морозам.

Применение легкого ячеистого бетона- CLC предпочтительнее для теплоизоляции в качестве кирпича и часов вместо плоских крыш и ненесущих стен.

- Материал низкой прочности используется для старых канализационных труб, колодцев, неиспользуемых подвалов и подвалов, резервуаров для хранения, тоннелей и метрополитенов.

- Также используется для изготовления теплоизоляционной легкой стеновой панели.

- Поддерживает акустический баланс бетона.

- Используется в легкой термостойкой керамической плитке.

- Назначения дренажа грунтовых вод.

- Используется в мосту для предотвращения замерзания.

- Также используется для перлитовой штукатурки и легкого перлитового бетона.

Чем отличается легкий бетон от газобетона?

Существует путаница между газобетоном и газобетоном. В газобетоне пузырьки образуются химическим путем при реакции алюминиевой пудры с гидроксидом кальция и другими щелочными соединениями.

Газобетон представляет собой смесь воздухововлекающей добавки с бетоном. Пенобетон производится по другой технологии.

CLC имеет различные свойства для различных требований, поэтому он широко используется в строительных проектах по всему миру. Это также способствует предотвращению загрязнения воздуха, воды и шума.

Используют его для строительства многоэтажных объектов и обустройства стен внутреннего типа, если необходимо создать хорошую шумоизоляцию.

Используют его для строительства многоэтажных объектов и обустройства стен внутреннего типа, если необходимо создать хорошую шумоизоляцию.

Обусловлено это тем, что из-за своих параметров, форм и массы газобетон предоставляет хорошую возможность для экономии на расходниках. Легкий вес позволяет не устраивать мощное фундаментное основание.

Обусловлено это тем, что из-за своих параметров, форм и массы газобетон предоставляет хорошую возможность для экономии на расходниках. Легкий вес позволяет не устраивать мощное фундаментное основание.

До того, как начать использование силикатного блочного материала, используют несколько рядов керамики или другого строительного материала.

До того, как начать использование силикатного блочного материала, используют несколько рядов керамики или другого строительного материала.

Размер этих кирпичей варьируется в зависимости от различных требований к дизайну и строительству.

Размер этих кирпичей варьируется в зависимости от различных требований к дизайну и строительству.