Чем отличается автоклавный газобетон от неавтоклавного: что это такое, как изготавливается?

Автоклавный и неавтоклавный газоблок: в чем разница?

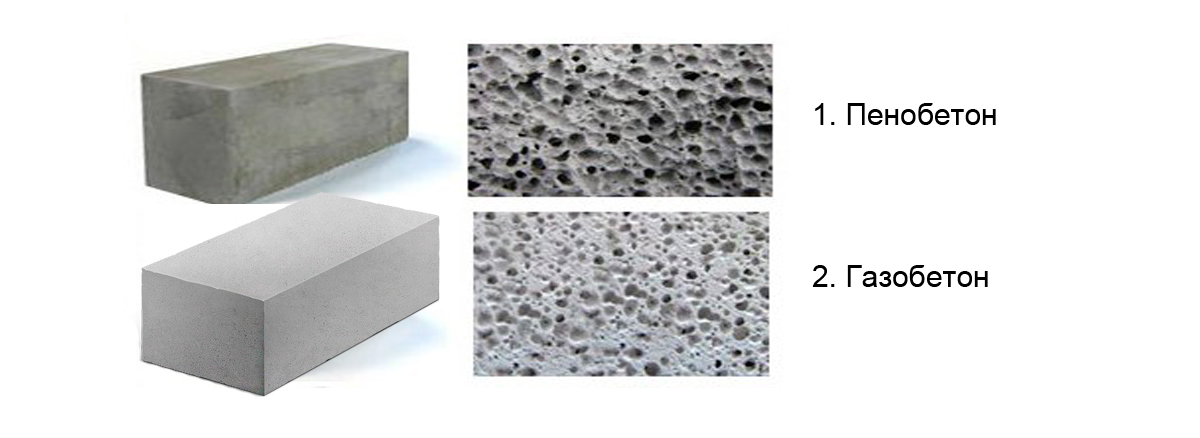

В настоящее время блоки из легкого бетона с усовершенствованными физико-механическими характеристиками становятся все популярнее. Этот строительный материал содержит в своей основе большое количество ячеек. В зависимости от метода порообразования различают газобетон и пенобетон.

Кроме того, бетоны отличаются и по условиям твердения, т.е. они бывают автоклавными и неавтоклавными. Так, газоблок автоклавный – это строительная смесь, которая застывает в среде концентрированного пара при давлении, превышающем атмосферное. Неавтоклавный затвердевает при электрическом прогреве или с помощью насыщенного пара при обычном атмосферном давлении. Автоклавный и неавтоклавный бетоны существенно отличаются друг от друга:

- автоклавный газоблок изготавливают на крупных комбинатах с высоким уровнем автоматизации и сертификатом качества, подтвержденным многочисленными испытаниями и проверками;

- автоклавный газоблок прочнее неавтоклавного и имеет меньший вес;

- в процессе длительного использования автоклавный газоблок не дает усадки;

- автоклавному газоблоку свойственны точные размеры и равномерная плотность;

- автоклавный газобетон – новый искусственный минерал с высокой степенью экологичности.

Автоклавирование газобетона позволяет закреплять в его основании крупногабаритные устройства и различное оборудование, применяя для этого анкера с полиамидными распираемыми частями. С помощью автоклавных газоблоков можно построить теплоэффективный дом с однородной стенкой толщиной около 400 мм без дополнительного утепления. Конечно, строительство зданий из автоклавных газоблоков обойдется немного дороже. Но если посчитать, что они имеют намного лучшие показатели теплоизоляции, прочности и точные геометрические размеры, то выгода очевидна.

Пенобетон как разновидность легких бетонов

Пенобетон получают путем введения в раствор из цемента и песка технической пены с определенными характеристиками и с последующим перемешиванием. Производство можно наладить не только в оборудованных цехах, но и на открытых площадках в непосредственной близости от объекта строительства. Процесс получения неавтоклавного пенобетона значительно дешевле, чем автоклавного.

По сравнению с пенобетоном газоблоки более прочные, они лучше штукатурятся. По другим показателям газобетон уступает пенобетону. Оборудование для производства газобетона намного дороже. Пенобетонные блоки в отличие от газоблоков имеют низкую гигроскопичность, высокую степень огнестойкости, хорошие теплозащитные и морозостойкие показатели. Благодаря таким качествам автоклавный пенобетон можно применять в районах с повышенной влажностью и там, где использование газобетона невозможно.

История Автоклавного Газоблока и его различия от Неавтоклавного

Первый автоклавный газобетон был получен в результате экспериментов в 1924 году шведским архитектором Йоханом Акселем Эрикссоном (1888-1961), работавшим совместно с профессором Хенриком Крюгером на кафедре гражданского строительства Королевского технологического института в Стокгольме.

Открытие нового материала было совершено почти случайно. Доцент Эрикссон работал над различными образцами ячеистых бетонов. Из-за недостатка времени он решил ускорить процесс отверждения пористой массы из сланцевого известняка, воды и алюминиевой пудры, поместив образец в лабораторный автоклав. Когда наутро доцент Эрикссон достал образец ячеистого бетона из автоклава и подверг его исследованию, оказалось, что полученный материал обладает высокой прочностью и имеет отличную от неавтоклавного пенобетона кристаллическую структуру. Под воздействием высокой температуры и высокого давления пара компоненты кремния и извести образовали силикогидрат кальция, подобный по структуре вулканической породе под названием тоберморит. Этот минерал получил название по имени местечка Тобермори на шотландском острове Малл, где он был впервые обнаружен.

В 1960-х газоблок появился в Азии, а в 1970-х в Северной Америке. На сегодняшний день в Европейском союзе до 50% всех конструкций зданий строится из автоклавного газоблока.

Рост потребности в данных строительных материалах стал благоприятной почвой для возникновения кустарных производств по изготовлению неавтоклавных ячеистых бетонов. Однако качество подобной продукции никогда не соответствует требованиям, которые предъявляются к строительным конструкционным материалам. Из-за длительного твердения пористость получается неравномерной, а меняющиеся температура, влажность и атмосферное давление наделяют неавтоклавные газоблоки и пеноблоки свойствами, отличающимися от партии к партии. А бывает, что блоки из одной партии имеют различную прочность и теплопроводность. Все это в будущем сказывается на эксплуатационных характеристиках газоблочных и пенобетонных зданий — сооружения могут разрушаться и промерзать.

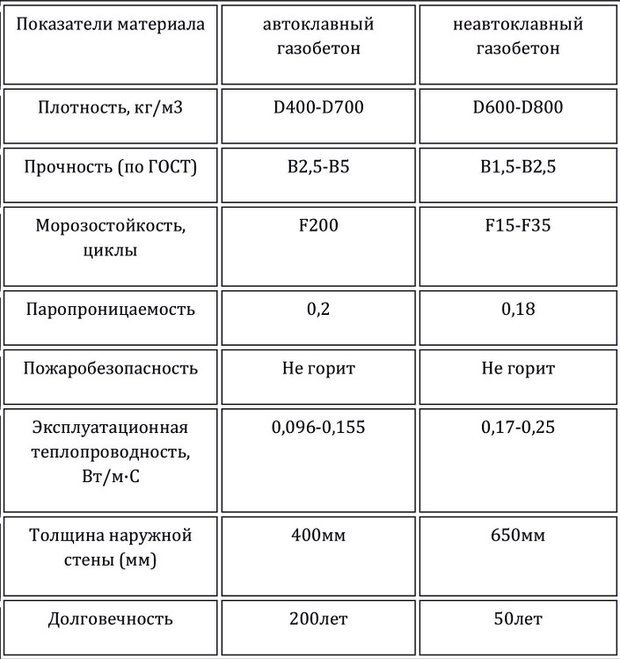

Наглядно различия между Автоклавным Газоблоком и Неавтоклавными Газоблоком и Пеноблоком показано в таблице ниже

Табл. 1 Сравнительный анализ между Автоклавным Газоблоком и Неавтоклавным Газоблоком и Пеноблоком

| Автоклавный газоблок | Неавтоклавный газоблок, Пеноблок |

|---|---|

Прочность Набирает прочность в камерах при температуре 200˚С и давлении 12 атмосфер в течение 10 часов. Компоненты газоблока образуют новый прочный минерал Компоненты газоблока образуют новый прочный минерал | Прочность Набирает прочность при обычных условиях на улице. Компоненты неавтоклавного газоблока и пеноблока плохо связаны друг с другом, из-за этого блок тяжелый и не прочный |

| Высокая прочность, огнестойкость, морозостойкость, трещиностойкость, вес | Уступает по всем данным пунктам |

| Подготовка сырья Используется Кварцевый песок, который перемалывается в промышленной мельнице и очищается от грязи (газоблок становится прочнее) Используется известь, которая также готовится в мельнице (известь добавляет газоблоку защиту от насекомых, улучшает теплоизоляцию и увеличивает срок службы газоблока) | Подготовка сырья Используется обычный не очищенный песок Известь не используется |

Точность состава Заливается в формы, изготовленные на заводе, с автоматическим дозированием и замешиванием сырья. | Негарантированное качество состава Заливается на глаз, в формы, сделанные в ручную. Качество структуры газоблока каждый раз разное |

| Точная геометрия Режется в автоматической резательной машине, точность контролируется компьютером, минимальный брак | Погрешности в размерах Изымается из форм вручную, увеличивается количество брака |

| Отсутствие необходимости в отделке Не нужно тратить деньги и время на выравнивание стен, сразу можно делать левкас | Необходимость в отделке Из-за неровных размеров, обязательно нужно выравнивать стены перед отделкой штукатуркой, утеплителем и только потом левкас. |

| Эксплуатационные расходы и долговечность Из-за высокого качества материала и хорошим теплоизоляционным свойствам, газоблок экономит средства на обслуживание дома и прослужит более 100 лет | Эксплуатационные расходы и долговечность Из-за низкого качества материалов после 2-3 лет эксплуатации дом потребует дополнительного ремонта, расходы на отопление будут постоянно выше. |

| Цвет Белый | Цвет Серый |

| Усадка 0.5мм на 1м | Усадка не менее 3мм в год |

| Репутация Покупатели приходят по рекомендациям соседей, друзей, родственников кто уже строил дом из автоклавного газоблока. Также те, кто строил дом из неавтоклавного газоблока или пеноблока, рекомендуют своим близким строить дом из Автоклавного Газоблока, чтобы они не совершали их ошибок. | Репутация Покупатели приходят в основном по рекламе, далее не рекомендуют неавтоклавный газоблок и пеноблок своим друзьям, соседям, родственникам. |

Неавтоклавный и автоклавный газобетон: плюсы и минусы

Прежде, чем разобрать плюсы и минусы газобетона, необходимо уточнить, что газобетон бывает двух видов — неавтоклавного и автоклавного твердения. Рассмотрим отличия автоклавного и неавтоклавного газобетона.

Рассмотрим отличия автоклавного и неавтоклавного газобетона.

Неавтоклавный газобетон твердеет в стандартных условиях (в камерах термической обработки). Такая технология производства обеспечивает минимальные расходы на оборудование и электроэнергию.

Сырьем для производства являются цемент, минеральный заполнитель (песок, зола-уноса, доломитовая пыль), вода, газообразующая добавка (на основе алюминиевой пудры) и модифицирующие добавки.

Автоклавный газобетон получают в результате твердения газобетона в автоклавах, при температуре 120-200оС и давлении P=1,4 МПа. Сырьем для производства газобетона являются: известь, цемент, минеральный заполнитель, вода, газообразующая добавка (на основе алюминиевой пудры) и модифицирующие добавки. За счет использования извести, значительно сокращается расход цемента, соответственно, себестоимость по сырью у автоклавного газобетона ниже, чем у неавтоклавного. Автоклавное твердение обеспечивает газобетону более высокую прочность в отличие от неавтоклавного.

Можно выделить следующие плюсы автоклавного и неавтоклавного газобетона в строительстве:

1. Экономичность строительства. Невысокая стоимость материала, а также большие размеры блоков при малом весе обеспечивают снижение расходов на строительство.

2. Низкая плотность, низкая теплопроводность. Газобетонные блоки имеют плотность от 400 до 800 кг/м3 и коэффициент теплопроводности от 0,1 до 0,21 Вт/(м*оС), поэтому являются легкими и теплыми.

3. Хорошая звукоизоляция. За счет пористой структуры газобетон обеспечивает изоляцию шума в 10 раз лучше, чем кирпичная стена такой же толщины.

4. Пожаробезопасность. Газобетон является негорючим материалом, устойчив к воздействию огня, имеет первую степень огнестойкости, тем самым превосходя обычный бетон.

5. Паропроницаемость. За счет открытопористой структуры, газобетон имеет хорошую паропроницаемость. Коэффициент паропроницаемости составляет от 0,23 до 0,4 мг/(м*ч*Па). Дома из газобетона «дышат», в них комфортный микроклимат.

Дома из газобетона «дышат», в них комфортный микроклимат.

6. Экологичность. В состав газобетона входят природные, экологически чистые компоненты. Материал не выделяет вредных веществ, не стареет и не подвержен гниению. Радиационный фон составляет около 9-11 мкР/ч. Для сравнения, уровень радиационного фона в Москве составляет в среднем 13-15 мкР/ч.

Теперь рассмотрим минусы газобетона:

Для производства автоклавного газобетона требуется очень дорогое оборудование, большие энергозатраты и производственные площади. Поэтому мелкосерийный выпуск блоков становится невыгоден. И это главный минус автоклавного газобетона. В этом плане производство неавтоклавного газобетона становится наиболее привлекательным для малого бизнеса.

У автоклавного газобетона имеется еще один недостаток – из-за повышенного водопоглощения, необходимо исключать воздействие окружающей среды на материал, т. е. обязательно закрывать автоклавный газобетон штукатуркой, декоративными фасадами и т. д.

Автоклавный и неавтоклавный газобетон – что лучше?

Материалы на основе ячеистого (или вспененного) бетона приобрели популярность в сегменте возведения стеновых конструкций. Один из таких материалов – газобетон. С его помощью возводятся жилые дома, хозяйственные постройки (бани и гаражи) и промышленные объекты.

Рассмотрим подробнее автоклавный и неавтоклавный газобетон – что лучше?

Автоклавный? Что это значит?

Это значит, что материал прошел обработку термическим воздействием под высоким давлением. Специальные устройства – автоклавы – нагревают вспененную бетонную смесь, в результате чего она затвердевает.

Неавтоклавные материалы проходят сушку в естественных условиях или под умеренным нагревом.

Здесь следует уточнить, что в нашей строительной традиции под термином «газобетон» понимается именно материал, прошедший автоклавную обработку. Ячеистый бетон, который сох при нормальных условиях называют «пенобетон».

Что дает обработка в автоклаве бетону?

Если вкратце, то он становится прочнее. Принудительная сушка в высоких температурах и под давлением способствует лучшему затвердеванию раствора, что повышает прочностные свойства готовых блоков.

Также стоит отметить, что автоклавная обработка возможна только на предприятии, то есть газобетон – промышленное изделие, выпущенное по определенной технологии на специализированном оборудовании.

Следствием этого является тот факт, что эксплуатационные свойства газобетона примерно похожи у любой партии продукта. Пеноблоки такой стабильности не имеют – их свойства сильно колеблются в зависимости от тех или иных условий производства.

Плюсы и минусы

Итак, пенобетон, в производстве которого не применяется жесткого термического воздействия под давлением, хорош следующим:

- Материал можно сделать самостоятельно, непосредственно на строительной площадке. При соблюдении технологии (в отношении качества цемента и пропорций раствора) получается достаточно качественный материал.

- Стоимость пеноблока ниже, чем газоблока.

- В силу разных механизмов вспенивания раствора, неавтоклавные блоки обладают закрытыми ячейками. Это способствует большей устойчивости к воздействию воды, так как поры материала хуже впитывают влагу. Впрочем, на практике это свойство проявляется далеко не всегда.

На этом неоспоримые преимущества пеноблоков заканчиваются. Иногда, называются и другие положительные моменты отсутствия термической обработки, но они относятся к спорным.

Преимущества газобетона таковы:

- Стабильность характеристик. Это касается не только эксплуатационных свойств, но и геометрических размеров. Промышленное производство обеспечивает стандартизацию, что значительно упрощает работу с блоками.

- Открытая структура ячеек газобетона не только минус. Это позволяет стенам «дышать», а данное свойство повышает комфорт внутреннего микроклимата за счет выводы избыточной влаги.

- Высокая прочность. Газобетон способен выдерживать более значительные нагрузки.

- Укладка на клей. Из-за стабильности размеров, блоки газобетона укладываются на клей. Это сокращает размеры шва и улучшает теплоизоляцию конструкции.

Вывод

При наличии финансовой возможности, лучше использовать автоклавные материалы.

Автоклавный газобетон — достоинства, особенности применения

Автоклавный газобетон – искусственный материал, хорошо зарекомендовавший себя в сфере строительства зданий промышленного и жилого назначения. Он является разновидностью ячеистого бетона. Поскольку материал становится все более популярным при возведении частных строений, следует знать, каковы его характеристики, что такое автоклавирование, отличия автоклавного бетона от неавтоклавного, их плюсы и минусы.

Рисунок 1. Автоклавный газобетонЧто такое автоклавирование и для чего оно нужно

Автоклавирование обеспечивает ускоренное твердение бетона. Отличие стройматериала от аналогов – более высокая прочность.

Автоклавная обработка представляет собой процесс пропаривания в условиях высокой температуры окружающей среды и высокого давления. Он протекает в специальных металлических капсулах. Когда готовые блоки загружают в автоклав, давление составляет 0,8-1,3 Мпа, а температура поднимается до 1750–1910 С. До полного твердения проходит приблизительно 12 часов.

Автоклавный газобетон подвергается изменениям на молекулярном уровне. В результате обработки происходит образование нового минерала тоберморита. Он имеет уникальные свойства. Главная особенность, чем отличается автоклавный бетон от неавтоклавного, заключается в том, что первый является искусственно получаемым камнем, а второй – застывшим песчано-цементным раствором.

Газобетонные блоки автоклавного твердения имеют особые характеристики: состав, эксплуатационные особенности, физико-технические параметры. По большинству показателей автоклавный и неавтоклавный бетон различны.

Особенности кладки автоклавного газобетона

При возведении построек из материала, произведенного при помощи автоклава для газобетона, необходимо знать несколько общих правил кладки и иметь представление об особенностях работы с газобетонными блоками:

- Для начала кадки всегда выбирают наиболее выступающий угол. Это будет место с минимальной толщиной слоя.

- Укладка первого ряда производится с помощью цементно-песчаного раствора.

- Затем газобетонные блоки распределяют по остальным углам. При выполнении кладки они выступают в качестве ориентиров. Между ними протягивают шнур.

- В тех случаях, когда длина стены превышает 10 метров, между угловыми блоками-ориентирами устанавливают несколько дополнительных.

- Начальный ряд выкладывают полностью. Если во время работы возникают зазоры, блоки с помощью электропилы или ножовки срезают до необходимых размеров.

- После непродолжительного перерыва (2-3 часа) первый ряд его армируют.

- При кладке остальных рядов используется в основном клей. Его наносят мастерком и выравнивают гребенкой. Швы смещают на 20%.

- Поскольку клей быстро схватывается, выравнивать газобетонные блоки рекомендуется как можно быстрее. Корректировать недочеты практически невозможно.

Плюсы и минусы материалов

Блоки автоклавного твердения в сравнении с неавтоклавным бетоном имеют ряд преимуществ:

- Прочность. На стенах, выложенных из автоклавного газобетона, допускается крепить полки, шкафы, а также предметы, которые имеют большую массу. Например, кондиционеры. Ячеистый бетон, не прошедший обработку в автоклаве, не выдерживает подобных нагрузок.

- Высокое качество. Поскольку производить автоклавный газобетон можно только в промышленных условиях, по уровню качества он выгодно отличается от неавтоклавных аналогов, которые зачастую производятся кустарными способами.

- Меньшая усадка при эксплуатации. Величина усадки напрямую зависит от прочности стройматериала. Средний показатель у автоклавного газобетона равен 0,5 мм/м, у неавтоклавного – до 3 мм/м.

Плюсы и минусы газобетона автоклавного твердения представлены в таблице:

| Достоинства | Недостатки |

| Прочность. | Поглощение влаги, которая в условиях низких температур разрушает структуру газобетона автоклавного твердения. |

| Экологичность, безопасность для окружающей среды. | Проблемы с фиксацией крепежа, необходимость в использовании специализированных изделий для газобетона. |

| Огнеупорность. | Хрупкость, которая нередко выявляется уже на этапе транспортировки. |

| Простота резки и шлифовки. | |

| Паропроницаемость, обеспечивающая комфортный микроклимат. | |

| Теплопроводность, которая обеспечивает сохранение тепа в зданиях. | |

| Морозостойкость, позволяющая выдерживать до 150 циклов заморозки и оттаивания. | |

| Устойчивость к плесени и гнили. |

Обзор основных качеств материала

Рисунок 2. Автоклавный газобетонПринимая во внимание достоинства и недостатки газобетонных блоков автоклавного твердения, можно выделить основные свойства:

- Прочность. Автоклавный газобетон имеет следующие характеристики: плотность до 800 кг/м3, класс прочности на сжатие В2,5-В3,5.

- Стабильность качества, которое регулируется ГОСТом, принятом в 2007 году. Изделия, произведенные на промышленных предприятиях, сопровождаются сертификатами качества.

- Однородность материала. Его отличие состоит в том, что в ходе производства процессы газообразование и отвердения происходят одновременно во всем объеме сырья. Готовые газобетонные блоки имеют поры одинаковых размеров, в них нет воздушных мешков.

- Экологичность, воздухопроницаемость. В строениях, выполненных из газобетонных блоков автоклавного твердения, поддерживается микроклимат, похожий на климат деревянного сруба. При производстве применяется минеральное сырье, устойчивое к плесени, грибку, гниению.

- Усадка. Газобетонные блоки не подвергаются усадочным деформациям, так как в процессе производства и обработки в автоклаве набирают достаточную прочность.

- Точность геометрических размеров. Этот показатель определяется ГОСТом. Отклонения не должны превышать 2 мм по ширине, 3 мм по длине и 1 мм по толщине. При производстве газобетонных стройматериалов прибегают к резке больших массивов. Это позволяет выдерживать необходимые размеры блоков с высокой точностью, что в конечном итоге улучшает качество кладки.

Технология производства газобетона

Технологический процесс включает следующие этапы:

- Соединение воды и песка с измельчением частиц.

- Введение извести, цемента и поваренной соли. Смешивание сырья.

- Заливка полученного раствора в опалубку.

- Водородная реакция с выделением газа, который создает пористую структуру.

- Отвердение массы в течение 2-3 часов.

- Резка на блоки при помощи промышленных струн.

- Автоклавирование газобетона.

Области применения

Сфера применения газобетона автоклавного твердения не ограничивается сооружением производственных построек. Материал используется для возведения жилых зданий.

Блоки подходят для кладки однослойных или двухслойных наружных стен. Из них изготавливают перегородки противопожарных помещений.

Другие сферы использования:

- сооружение плит перекрытий в зданиях;

- производство стеновых панелей для производственных и жилых строений.

Спрос на автоклавный газобетон настолько высок, что производители этого материала объединились в национальную ассоциацию, которая призвана обсуждать перспективы развития отрасли и разрабатывать новые требования к качеству и инновационные подходы к организации производства.

Автоклавный газобетон

Автоклавный газобетон – материал, производимый из экологически чистых сырьевых составляющих: песка, извести, цемента, воды и алюминиевой пасты. Химическая реакция с участием этих компонентов приводит к выделению водорода, который образует сферические воздушные поры. Автоклавный означает обработанный в печи под высоким давлением до 12 атмосфер с нагреванием до 200 градусов. В результате такой обработки молекулярная структура сырого изделия преобразуется в минерал под названием тоберморит, обладающий уникальными свойствами, нашедшими свое применение в строительстве. Этот материал был создан в Швеции в 1929 году и с тех пор завоевал огромную популярность по всему миру. Исследования двухтысячелетних римских строений, проведенные в 2017 году в Беркли, показали, что именно благодаря тобермориту древние сооружения оказались столь долговечными.

Для того чтобы произошла минерализация и образование тоберморита, на производстве автоклавного газобетона должен быть организован жесткий лабораторный контроль входящего сырья и всех производственных этапов. Например, недостаток содержания кварца в песке приводит к снижению прочности материала. Лаборатория завода СИБИТ является главной компонентой качественного производства.

Технические характеристики

|

Наимено- |

Класс по прочности на сжатие |

Марка по средней плотности, кг/м3 |

Отпускная влажность, % |

Р.в. влажность %, при о.в. воздуха 75% |

Коэффициент теплопровод- |

Коэффициент паропрони- |

Марка по морозостой- |

Усадка при высыхании, мм/м |

|

Блоки |

B2,5 (М35) |

D500 |

25-30 |

3,8 |

0,120 |

0,200 |

F100 |

0,28 |

|

D600 |

25-30 |

4,7 |

0,130 |

0,163 |

F100 |

0,23 |

||

|

B3,5 (М50) |

D600 |

25-30 |

4,7 |

0,130 |

0,163 |

F100 |

0,23 |

|

|

D700 |

25-30 |

4,4 |

0,147 |

0,155 |

F100 |

0,23 |

||

|

Армиро- Панели перекрытия, перемычки |

B3,5 (М50) |

D700 |

25-30 |

4,4 |

0,147 |

0,155 |

F100 |

0,33 |

СИБИТ же можно использовать сразу, не боясь усадки и ее разрушительного воздействия на строительную конструкцию.

Коэффициент морозостойкости у неавтоклавного пенобетона равен F25-F35 циклам. Это то количество цикличных перепадов температур, которое может выдержать материал в насыщенном водой состоянии без существенных потерь физических характеристик. F25 – это минимальное требование к стеновым материалам по нормативным документам. СИБИТ выдерживает 250 таких циклов(F250). Чем выше этот показатель, тем дольше простоит строение.

Огнестойкость СИБИТ

Согласно ГОСТ 30244-94 «Материалы строительные. Методы испытаний на горючесть», ячеистый бетон относится к классу негорючих материалов и может применяться для всех классов огнестойкости.

- не горит

- не образует дыма

- не выделяет ядовитых газов

- не плавится с образованием горящих капель

Перегородки: EI – 240 Стены: REI – 240

Влагостойкость

СИБИТ состоит из водонерастворимого минерала, его структура обеспечивает быстрое удаление влаги в окружающую среду без изменения физико-технических характеристик материала.

— Сорбционная влажность 1,5% по объему при относительной влажности воздуха 40-50%.

— Влагонасышение около 40% по объему.

Отпускная и равновесная влажность

НИЖЕ ВЛАЖНОСТЬ = ТЕПЛЕЕ В ДОМЕ

- Отпускная влажность в блоках = 25-30%

- Равновесная влажность = 4%-5%

- Равновесная влажность достигается за 2 года эксплуатации

Равновесная влажность газобетона до 5 раз ниже, чем у дерева

Высыхание стен из газобетона после завершения строительства

Паропроницаемость

Паропроницаемость — способность материалов пропускать водяные пары, содержащиеся в воздухе, под действием разности их парциальных давлений на противоположных поверхностях слоя материала.

|

Марка по ср. плотности |

Коэф. паропроницаемости, мг/мчПА |

|

D500 |

0,200 |

|

D600 |

0,163 |

|

D700 |

0,155 |

|

СИБИТ |

кирпич |

сосна |

|

0,2 мг/м |

0,11 мг/м |

0,06 мг/м |

Парциальное давление водяных паров с повышением температуры возрастает. Таким образом, водяные пары стремятся попасть в область меньшего давления, т. е. на сторону слоя материала с меньшей температурой.

Экологичность

Не содержит:

- химические добавки

- вредные примеси

Не выделяет:

- ядовитые газы

- токсичные вещества

В процессе производства автоклавного газобетона СИБИТ участвуют исключительно натуральные компоненты, такие как:

кварцевый песок, известь, вода, цемент и алюминиевая пудра.

Выводы

В семействе газобетонов автоклавный газобетон по праву называют королем газобетонов. Только этот материал производится с наибольшей технологичностью, автоматизацией и контролем. Он создавался изобретателем Джоном Эриксоном и профессором Генриком Крюгером как усовершенствованный газобетон. Автоклавный газобетон это следующий виток развития строительных материалов. Он идеально подходит для строительства дома, дачи, бани, гаража, тех. сооружения.

определение автоклавного газобетона и синонимы автоклавного газобетона (английский)

автоклавный газобетон: определение автоклавного газобетона и синонимы автоклавного газобетона (английский)арабский болгарский китайский язык хорватский Чешский Датский Голландский английский эстонский Финский французкий язык Немецкий Греческий иврит хинди Венгерский исландский индонезийский Итальянский Японский корейский язык Латышский Литовский язык Малагасийский норвежский язык Персидский Польский португальский румынский русский сербский словацкий словенский испанский Шведский Тайский турецкий вьетнамский

арабский болгарский китайский язык хорватский Чешский Датский Голландский английский эстонский Финский французкий язык Немецкий Греческий иврит хинди Венгерский исландский индонезийский Итальянский Японский корейский язык Латышский Литовский язык Малагасийский норвежский язык Персидский Польский португальский румынский русский сербский словацкий словенский испанский Шведский Тайский турецкий вьетнамский

содержание сенсагента

- определения

- синонимов

- антонимов

- энциклопедия

Решение для веб-мастеров

Александрия

Всплывающее окно с информацией (полное содержимое Sensagent), вызываемое двойным щелчком по любому слову на вашей веб-странице.Предоставьте контекстные объяснения и перевод с вашего сайта !

Попробуйте здесь или получите код

SensagentBox

С помощью SensagentBox посетители вашего сайта могут получить доступ к надежной информации на более чем 5 миллионах страниц, предоставленных Sensagent.com. Выберите дизайн, который подходит вашему сайту.

Бизнес-решение

Улучшите содержание своего сайта

Добавьте новый контент на свой сайт из Sensagent by XML.

Сканирование продуктов или добавление

Получите доступ к XML для поиска лучших продуктов.

Индексирование изображений и определение метаданных

Получите доступ к XML, чтобы исправить значение ваших метаданных.

Напишите нам, чтобы описать вашу идею.

Lettris

Lettris — любопытная игра-тетрис-клон, в которой все кубики имеют одинаковую квадратную форму, но разное содержание. На каждом квадрате есть буква. Чтобы квадраты исчезли и сэкономили место для других квадратов, вам нужно собрать английские слова (left, right, up, down) из падающих квадратов.

болт

Boggle дает вам 3 минуты, чтобы найти как можно больше слов (3 буквы и более) в сетке из 16 букв. Вы также можете попробовать сетку из 16 букв. Буквы должны располагаться рядом, и более длинные слова оцениваются лучше. Посмотрите, сможете ли вы попасть в Зал славы сетки!

Английский словарь

Основные ссылки

WordNet предоставляет большинство определений на английском языке. Английский тезаурус

в основном заимствован из The Integral Dictionary (TID).

English Encyclopedia лицензирована Википедией (GNU).

Перевод

Измените целевой язык, чтобы найти перевод.

Советы: просмотрите семантические поля (см. От идей к словам) на двух языках, чтобы узнать больше.

7329 онлайн посетителей

вычислено за 0,187 с

Информация о армированном автоклавном ячеистом бетоне (RAAC)

RAAC — это легкий бетон, который использовался в основном для крыш с середины пятидесятых до середины восьмидесятых годов.Хотя мы полагаем, что он использовался в жилищном строительстве, в основном он использовался в офисах, школах и т. Д. Ограниченная долговечность крыш RAAC давно признана; однако недавний опыт (который включает два обрушения крыши без предупреждения или с небольшим предупреждением) показывает, что проблема может быть более серьезной, чем предполагалось ранее, и что многие владельцы зданий не знают, что она присутствует в их собственности. RAAC, по-видимому, использовался некоторыми муниципальными архитекторами в большом количестве зданий, не все из которых все еще находятся в государственном секторе.

Предлагаемые шаги, которые вам необходимо предпринять как ответственный орган:

- определить любые объекты недвижимости, построенные с использованием RAAC, и соответствующим образом подтвердить потенциальный риск

- рассматривает и отслеживает возможное влияние сокращенных режимов обслуживания на состояние вашего портфеля недвижимости, в частности, там, где используется RAAC.

- Соответствующий персонал должен также ознакомиться с этим предупреждением о RAAC, выпущенным Постоянным комитетом по структурной безопасности; и эти перекрестные отчеты

874 Кровельные доски из армированного автоклавного газобетона (RAAC) — обмен опытом

908 Разрушение досок RAAC в школах

RAAC обычно использовался в строительстве в Великобритании в период с середины 1950-х по 1980 год, но, возможно, использовался впоследствии.

Его можно найти в различных типах зданий, включая школы, но не ограничиваясь ими.

В 1990-х и снова в 2002 году Строительное научно-исследовательское учреждение описало трудности в обслуживании кровельных досок RAAC и прокомментировало случаи чрезмерных и прогрессирующих прогибов при эксплуатации, связанных с широким волосяным растрескиванием перекрытия планок.

По результатам испытаний, проведенных BRE, отчет пришел к выводу, что доски RAAC давали адекватное предупреждение за счет визуального ухудшения перед разрушением.Однако из двух недавних отказов показывают, что на больше нельзя полагаться, и поэтому необходимо пересмотреть режимы технического обслуживания и проверки.

В одном случае проверки, проводимые местными властями, выявили некоторые проблемы, свидетельствующие о наличии дефектов в досках RAAC, которые в сочетании с суровыми погодными условиями привели к возникновению механизма долговременной ползучести, и, кроме того, экономия на техническом обслуживании может влиять на производительность бетонных досок в целом.При осмотре эти факторы сочетаются с дефектами панели; что включало продольный армированный стальной стержень недостаточной длины, очень высокое соотношение пролета / глубины и плохую смесь заполнителей, что привело к срезанию досок и обрушению. Последующие проверки других зданий, проведенные Управлением, пока не выявили каких-либо существенных проблем с производительностью других объектов RAAC, но это еще предстоит сделать.

Второй случай рассматривается в отчете CROSS выше.

Рисунок 1: Дифференциальный прогиб досок

Рисунок 2: Сдвиговая трещина в балке

Учитывая, что недавние аварии не соответствовали ожиданиям, полученным в результате расследований BRE, и учитывая, что многим зданиям RAAC в настоящее время не менее 38 лет, LGA и DfE теперь советуют членам и ответственным школьным органам предпринять следующие шаги в качестве успокаивающей меры. для подтверждения безопасности конструкции РААЦ:

- Убедитесь, что состояние всех зданий регулярно контролируется, применяя подход, основанный на оценке рисков, который дает должное обдумывание использования здания с учетом возможного воздействия сокращения технического обслуживания.

- Убедитесь, что они идентифицировали любую собственность RAAC в своем портфеле

- Убедитесь, что свойства RAAC регулярно проверяется структурным инженером в том числе с использованием измерителя крышки, чтобы проверить предоставление траверсы и продольной арматуры, примечание прогибов, проверьте панели в непосредственной близости от опоры, ширина опорного подшипника, трещины, вода проникновение и признаки коррозии арматуры и любые несоответствия между панелями. Частота последующих проверок должна определяться инженером-строителем, проводящим первоначальную проверку.

- Принять надлежащие методы ухода за кровлей: в частности:

- убедитесь, что выпускные отверстия для воды чистые и находятся на таком уровне, который обеспечивает свободный отвод воды с крыш.

- , если внутренняя поверхность досок должна быть декорирована, используйте краску, которая пропускает пары влаги. Защитите внешние поверхности покрытием, которое обеспечивает эффективный барьер против проникновения жидкой воды.

- , при необходимости, уменьшить статическую нагрузку на крышу, удалив сколы и заменив их соответствующим солнцезащитным покрытием.

- обеспечивает поддержание всех водонепроницаемых мембран в хорошем состоянии

- ведет учет прогибов планок RAAC и регулярно проверяет конструкцию.

- гарантирует, что лица, ответственные за повседневное управление любым зданием RAAC:

- Знайте, что RAAC используется в здании и где он используется

- Регулярно проверяйте наличие визуальных признаков трещин, проникновения воды, прогиба к перекрытиям и выступов к крышам

- Убедитесь, что весь персонал знает, как сообщать о любых трещинах и / или других выявленных потенциальных дефектах.

- Получили указание немедленно закрыть любую часть здания, где появляются трещины или другие дефекты материала, в ожидании дальнейших проверок.

Список литературы

SCOSS Армированный газобетон автоклавный

BRE IP 10/96 Армированные доски из автоклавного газобетона, разработанные до 1980 г.

BRE Report 445 2002 Армированные панели из газобетона в автоклаве — Обзор поведения и изменений в оценке и проектировании

Если у вас есть вопросы по вышеизложенному, свяжитесь с Чарльзом[email protected]BRE Report 445 2002 Армированные панели из газобетона в автоклаве — Обзор поведения и изменений в оценке и проектировании (стр. 15) определяет три категории RAAC:

- Панели RAAC, разработанные до 1980 г. — в итоге панели были протестированы и признаны безопасными, но были опасения, что эффективное для пролета соотношение глубины было порядка 28, было неадекватным и не соответствовало CP110, где ожидаемое значение могло быть меньше 20.

- Панели RAAC, построенные после 1980 г., но до создания руководства по проектированию prEN12602: 2000 Панели

- RAAC сконструированы в соответствии с руководством по проектированию prEN12602: 2000. Таким образом, в отношении этого руководства BRE сообщил:

- Панели

- , сконструированные для этого руководства, имели меньшее отношение пролета к глубине, чем предыдущие панели Ограниченные испытания

- показывают, что эксплуатационные характеристики, вероятно, будут удовлетворительными. , но было бы разумно контролировать их фактические характеристики после нескольких лет эксплуатации. .

(NB: панели — это описание BRE, но это то же самое, что и доски).

Автоклавный газобетон— Обзор гражданского состояния

БлокAAC изготовлен из портландцемента, мелких заполнителей (летучая зола или песок), воды и расширителя. Процесс автоклавирования приводит к образованию воздушных пустот в материале, что делает его менее плотным, легким для резки / формования и лучшей изоляцией. Автоклав — это прочный сосуд под давлением, обогреваемый паром.

Пониженные мертвые нагрузки

- Использование блоков AAC снижает нагрузку на фундамент и другие структурные компоненты конструкции за счет меньшего собственного веса.

- Вес стен может быть уменьшен примерно на 55% по сравнению со стенами из глиняного кирпича.

Воздействие на окружающую среду

- В блоках AAC используется летучая зола (70% от веса), что обеспечивает наиболее конструктивное решение национальной проблемы утилизации летучей золы.

- Летучая зола — это промышленные отходы, и использование летучей золы в процессе производства блоков AAC решает проблемы, связанные с ее утилизацией.

Отличная акустика

- Автоклавный газобетон имеет отличные акустические характеристики и может использоваться в качестве эффективного звукового барьера, например.грамм. (Стеновая панель AAC).

- Небольшие воздушные карманы, которые образуются во время производства AAC, предотвращают распространение звука от одной стороны стены к другой.

Огнестойкость

- Важной причиной хорошей огнестойкости AAC является его относительно однородная структура.

- В отличие от обычного бетона, в котором наличие крупного заполнителя приводит к отличным скоростям расширения, растрескивания и разрушения.

Вентиляция

- Автоклавный газобетон очень воздухопроницаемый, что способствует большему рассеиванию воды и снижению влажности здания.

Энергосбережение

- Замечательно хорошие изоляционные свойства автоклавного газобетона обеспечивают приятную внутреннюю среду.

- В большинстве случаев можно избежать необходимости в дополнительной изоляции.

- Обладает очень низкой удельной проводимостью. Это делает обогрев или охлаждение (кондиционирование воздуха) очень эффективным.

Точность

- Точный производственный процесс гарантирует, что панели и блоки из автоклавного ячеистого бетона всегда производятся по размеру, когда они покидают завод.

- Это приводит к меньшей обрезке на месте и меньшему количеству используемых строительных и отделочных материалов.

Быстрая сборка на месте

- Малый вес блоков AAC помогает легко загружать и выгружать эти предметы, когда требуется транспортировка на рабочие места.

- Кроме того, это также помогает каменщику, так как он может легко поднимать и размещать блоки.

Долговечность

- AAC не портится с течением времени и сохраняет хорошую отделку даже спустя много лет.

- Они лучше сопротивляются чередованию циклов нагрева и охлаждения.

Состав

- Летучая зола — 59%

- Цемент (обычно марка OPC 53) -33%

- Лайм — 8%

- Алюминиевая пудра — 0,07%

Физические свойства Плотность

- По данным источника (RILEM), колеблется от 300 до 1800 кг / м3. Таким образом,

- AAC является уникальным промышленным продуктом, который охватывает такой диапазон кажущейся плотности. Изделия

- AAC плотностью до 350 кг / м3 могут использоваться как несущий строительный материал.

- AAC с меньшей плотностью обычно используются для теплоизоляции.

Пористость

- Классифицируются как капиллярные поры, поры геля, макропоры из-за намеренно захваченного воздуха и микропоры из-за недостаточного уплотнения.

- Летучая зола используется для более равномерного распределения воздушных пустот, обеспечивая равномерное покрытие каждого пузырька и тем самым предотвращая слияние пузырьков.

- Отмечено, что прочность, проницаемость, коэффициент диффузии, усадка и ползучесть блоков AAC в значительной степени связаны с их пористостью и распределением пор по размерам.

Проницаемость

- На проницаемость газобетона в значительной степени влияет тип, размер и распределение пор, а не объем пор.

- Поры обычно делятся на два типа — открытые поры и закрытые поры.

- Проницаемость газобетона обеспечивается открытыми, а не закрытыми порами.

Составные свойства

- Сканирующая электронная микроскопия (SEM) показала, что микрокапилляры в AAC представляют собой пластинчатые кристаллы тоберморита 11,3 Å с двухцепочечной силикатной структурой.

- Скорость роста и степень ориентации этой структуры обуславливают различное распределение пор.

- Тоберморит — минерал гидрат силиката кальция с химической формулой: Ca5Si6O16 (OH) 2 · 4h3O или Ca5Si6 (O, OH) 18 · 5h3O 24.

Механические свойства Прочность на сжатие

- Может выдерживать нагрузки до 8 МПа примерно 50% прочности на сжатие обычного бетона.

- Под влиянием таких факторов, как плотность, возраст, метод отверждения, компонент и пропорция смеси.

- Скорость развития силы изначально очень высока и с возрастом снижается.

Теплопроводность

- Теплопроводность увеличивается с увеличением содержания влаги в AAC.

- Также увеличивается с увеличением плотности.

- Количество пор и их распределение также имеют решающее значение для теплоизоляции.

- Чем меньше поры, тем лучше изоляция.

Прочность

- Карбонизация — один из основных факторов ухудшения качества AAC при старении.

- В странах с холодным климатом наблюдаются разрушения на морозе наружных стен из AAC.

- Накипь на поверхности в результате замерзания и оттаивания.

- Другой — это широкие трещины, образовавшиеся из-за снижения температуры внутренней части AAC до 0 ℃.

Недостатки

- Ознакомление с продуктом

- Немногие подрядчики в настоящее время знакомы с продуктом, и каменщики должны привыкнуть к использованию тонкозастывающего раствора, в отличие от традиционного раствора на основе цемента, который требует меньшей точности при его нанесении.