Чем газосиликат отличается от газобетона: Разница между газобетоным и газосиликатным блоком, что лучше для строительства

Разница между газобетоным и газосиликатным блоком, что лучше для строительства

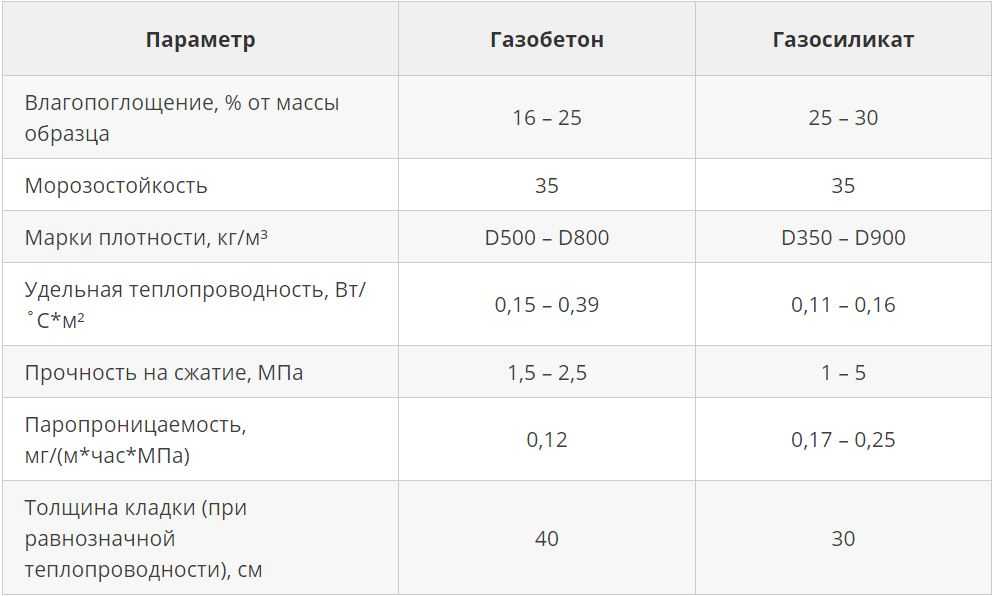

В частном строительстве пользуются спросом так называемые теплоэффективные блоки. Они производятся нескольких видов. Например, это газобетон и газосиликат – какая разница между ними интересует многих застройщиков. В основном эти материалы отличаются соотношением извести, цемента и песка, используемых при производстве. Но это влияет и на некоторые эксплуатационные характеристики.

Что такое газобетон и газосиликат

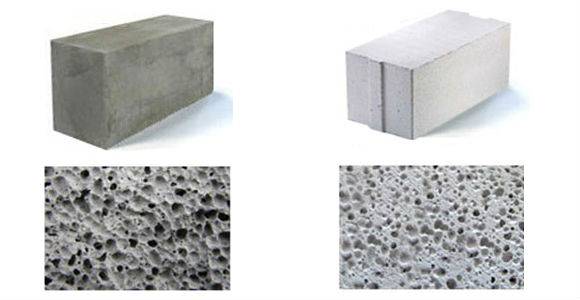

Газобетон и газосиликат – разновидности ячеистых бетонов, то есть строительных материалов, которые производятся на основе цемента или извести и имеют характерную структуру с мельчайшими ячейками-пузырьками. Такие поры заполнены воздухом, что повышает теплоизоляционные способности материалов.

Теоретически, дома, возведенные из ячеистых бетонов даже не нужно утеплять, хотя в отечественном климате дополнительная теплоизоляция все же не помешает. Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Газобетон и его особенности

Газобетон – материал, который широко используется в малоэтажном строительстве. Это такой же теплый и надежный материал, как традиционный кирпич. Но его использование позволяет эффективно сохранять тепло внутри здания.

Преимущества газобетона:

-

Идеально точные геометрические размеры. В сочетании с удобной обработкой это позволяет создавать практически бесшовную кладку. Повышается скорость строительных работ.

-

Высокие теплоизоляционные характеристики даже без дополнительной системы утепления.

Экологическая чистота. Песок, цемент, вода, известь и даже алюминиевый порошок не содержат токсичных элементов, они безопасны для здоровья человека.

-

Негорючесть. Использование ячеистого бетона позволяет повысить пожарную безопасность здания. Даже при возгорании газобетон не начнет плавиться.

-

Хорошие показатели паропроницаемости. Влага внутри не накапливается, стены продолжают дышать, в помещении не заводятся грибок или плесень, наоборот, сохраняется комфортный микроклимат.

Все это делает газобетон прекрасным выбором для строительства. Хотя у него тоже есть недостатки. Это недостаточно прочный материал для того, чтобы полноценно использовать его в многоэтажном строительстве. Газобетон отличается также не слишком высокими звукоизоляционными характеристиками – по сравнению с традиционным кирпичом.

Газосиликат и его особенности

Сложно сказать однозначно, что лучше – газосиликатные блоки или газобетонные, поскольку у обоих материалов есть свои преимущества, которые обеспечили им широкую сферу применения.

Так же, как и газобетон, этот материал хорошо поддается разным видам обработки – сверлению, резке, распиливанию, поэтому его можно применять в частном строительстве, где нет возможности использовать сложное специализированное оборудование и подъемную технику (легкий вес – еще одно преимущество газосиликатного блока).

По сути, он обладает теми же достоинствами, что и газобетонные блоки. Но разница между газобетонным и газосиликатным блоком все-таки есть. В основном она заключается в тепло- и звукоизоляционных свойствах.

У газосиликата есть и другие недостатки. Это гигроскопичный материал, обладающий меньшей прочностью на изгиб по сравнению с газобетоном. Гигроскопичность газосиликатных блоков накладывает определенные ограничения на их использования. В условиях влажности, превышающей 75% их можно использовать только при условии дополнительной обработки.

В условиях влажности, превышающей 75% их можно использовать только при условии дополнительной обработки.

Основные отличия газобетонных и газосиликатных блоков

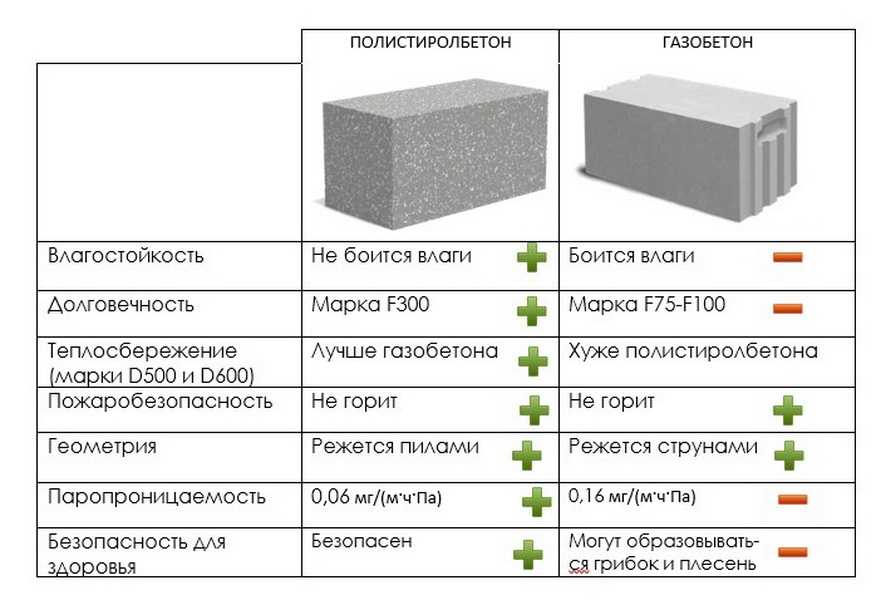

Если анализировать, в чем отличие газосиликатных блоков от газобетонных, то можно выделить сразу несколько разных характеристик. У этих материалов разные показатели теплопроводности, морозоустойчивости. Они отличаются и звукоизоляционными свойствами. Это объясняется тем, что их производят на основе разных связующих веществ.

Газобетон: технология изготовления

Есть газосиликатные и газобетонные блоки, в чем разница на практике – этот вопрос интересует многих. Одно из главных отличий – технология производства. Рассмотрим оба варианта.

Газобетон был изобретен в Швеции в прошлом веке. Сегодня производят так называемый автоклавный бетон – материал, в состав которого входят цемент, песок, известь, вода и алюминиевая пудра. Именно последняя придает газобетону ячеистую структуру – когда она вступает в реакцию с гидроокисью кальция, то выделяется водород и формируются мелкие поры.

Получившаяся смесь проходит следующий этап: вибрацию. Потом она застывает, и ее разрезают на блоки с точным соблюдением размеров (максимальный допуск – 1-2 мм). Эти блоки проходят обработку под высоким давлением в автоклаве. Температура там достигает 180-200 градусов. Этот этап нужен для того, чтобы повысить прочность материала. В итоге получается мелкопористый искусственный камень – газобетон. При всей своей прочности он весит сравнительно немного, его можно обработать ручным инструментом. С этой точки зрения он напоминает дерево, но при этом отличается огнестойкостью.

Газобетон не всегда производится с прохождением обработки в автоклаве. Есть разновидность, которую называют газобетоном воздушного твердения. То есть процесс происходит естественным образом. При этом автоклавные блоки отличаются белым цветом, в то время как блоки воздушного твердения – серые. Неавтоклавный газобетон в современном строительстве практически не применяется.

Газосиликат: технология производства

Если разбираться, чем отличается газобетон от газосиликата, то нужно рассмотреть особенности технологии производства. На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

Кажется, что принципиальных отличий в этом случае нет. Смесь так же проходит обработку в автоклаве и набирает прочность. Для образования пор здесь точно так же используется алюминиевая пудра. Тогда почему возникает вопрос, что лучше – газосиликатные блоки или газобетонные блоки, ведь у них должны быть практически одинаковые свойства. Дело в том, что разница все-таки есть, и существенная.

Основное отличие – в составе смеси. Если газобетон производится на основе портландцемента, воды, песка и извести, то в составе газосиликата цемента может и не быть или его добавляют в меньших количествах. Здесь связующим веществом является известково-кремнеземистая смесь.

Здесь связующим веществом является известково-кремнеземистая смесь.

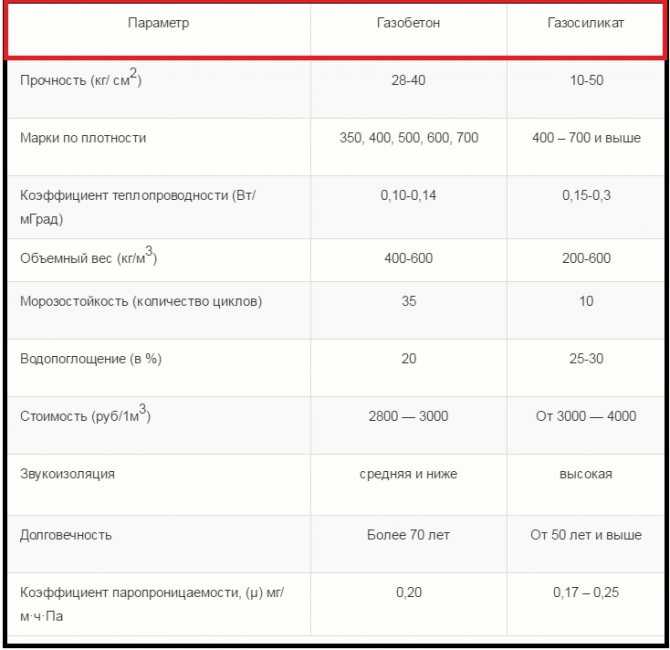

Сравнительные характеристики газобетона и газосиликата

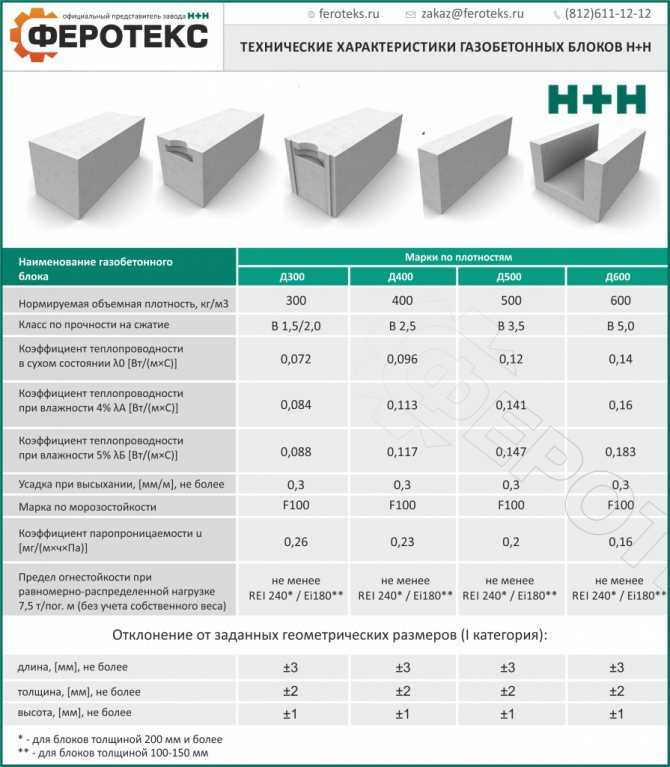

Что лучше, газосиликатные или газобетонные блоки, можно решить путем сравнения их основных характеристик. Основные отличия по наиболее важным эксплуатационным характеристикам представлены в таблице.

|

Параметр |

Газобетон |

Газосиликат |

|

Прочность (кг/см2) |

28-40 |

10-50 |

|

Коэффициент теплопроводности (Вт/мГрад) |

0,10-0,14 |

0,15-0,3 |

|

Объемный вес (кг/м3) |

400-600 |

200-600 |

|

Морозостойкость (количество циклов) |

35 |

10 |

|

Водопоглощение (в %) |

20 |

25-30 |

|

|

средняя и ниже |

высокая |

|

Долговечность |

Более 70 лет |

От 50 лет и выше |

|

Коэффициент паропроницаемости, (µ) мг/м·ч·Па |

0,2 |

0,17 – 0,25 |

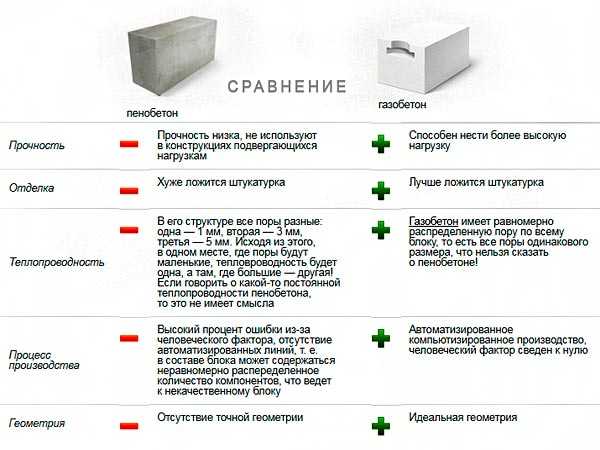

В дополнение к этому можно отметить, что в газобетоне в силу использования другого вяжущего вещества поры распределяются более равномерно, что влияет на его плотность, прочность и другие характеристики.

Можно рассмотреть эти пункты подробнее, чтобы понять, как сделать правильный выбор:

-

Прочность газосиликатных блоков колеблется в пределах 10-50 кг/кв.см, что объясняется как свойствами кварцевого песка, так и неравномерным распределением пор. Поэтому показатели газобетона (28-40 кг/кв.см) говорят о более стабильных характеристиках.

-

Теплоизоляционные свойства у газобетона выше, поскольку у него ниже коэффициент теплопроводности. Это также объясняется особенностями вяжущего вещества.

-

Объемный вес (плотность) у обоих материалов колеблется примерно в одинаковом диапазоне. Но встречается более плотный газобетон, который используют в монолитном строительстве.

-

По показателям морозоустойчивости газобетон значительно опережает своего конкурента. Это делает его лучшим выбором для регионов с суровыми зимами.

-

Коэффициент влагопоглощения у газобетона значительно ниже, это позволяет в большинстве случаев обойтись без дополнительной обработки.

-

Звукоизоляционные свойства у газосиликата немного выше.

-

Коэффициент паропроницаемости у газосиликата колеблется в достаточно большом диапазоне. Газобетон с этой точки зрения представляет собой материал с более стабильным показателем.

-

С точки зрения долговечности газобетон превосходит газосиликат. В основном это происходит за счет того, что у него ниже влагопоглощение и выше морозоустойчивость. Однако при дополнительной обработке и соблюдении правил строительства и эксплуатации оба материала могут служить достаточно долго.

Рассматривая, чем отличается газосиликатный блок от газобетонного блока, следует также отметить внешние данные. Газобетон с его белой поверхностью выглядит более привлекательно.

Газобетон с его белой поверхностью выглядит более привлекательно.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

-

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов.

-

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков.

Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

-

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся.

-

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Особенности использования в строительстве

Теперь, когда разница между газобетоном и газосиликатом ясна, стоит рассмотреть, как эти материалы используются в строительстве. У их применения много общего, но есть и отличия.

Газобетон и его применение

Газобетон активно используется в частном строительстве. Из этих блоков возводят все конструкции дома, включая несущие стены и перегородки. Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Даже те, кто сам не строил, знают, в чем разница между несущими и ненесущими стенами. На них приходится разная нагрузка.

-

Для несущих стен в одно- и двухэтажных домах используют блоки плотностью 400-500 кг/куб.м.

-

В трехэтажных домах или в проектах, где нагрузка на стены выше, используют материал плотностью до 700 кг/куб.м.

-

Для перегородок применяют блоки плотностью 300-350 кг/куб.м. Кроме того, газобетон можно использовать для утепления здания. Для этого берут ячеистые блоки плотностью 100-150 кг/куб.м.

Во многих регионах при строительстве домов из газобетона можно даже обойтись без дополнительной теплоизоляции, в том числе при возведении однослойных стен. Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Есть еще один важный момент. Газобетон, как и другие пористые материалы, может поглощать влагу. Поэтому перед началом строительных работ следует уложить гидроизоляцию на фундамент. Чтобы основание было достаточно ровным, первый ряд газобетонных блоков укладывают цементно-песчаный раствор, а для последующих уже используется тонкий слой клея – хватит 2-3 мм. Его наносят на поверхность блоков с помощью зубчатого шпателя. Клеевой раствор обладает более высокими эксплуатационными характеристиками по сравнению с цементно-песчаным, поэтому его использование предотвращает появление мостиков холода.

Точно так же формируется вертикальный шов в случае необходимости – если блоки не имеют пазогребневой систему скрепления. Ровность кладки проверяют с использованием строительного уровня.

Газобетон можно относительно легко сверлить, резать, пилить, для этого не придется использовать дорогостоящий инструмент. В то же время это означает, что прокладка коммуникаций и внутренняя отделка потребуют меньше расходов.

Важный момент – необходимость армирования, о которой уже говорилось выше. В случае применения газобетона оно выполняется только в том случае, если это предусмотрено архитектурным проектом. Армирование позволяет повысить прочность кладки на изгиб. Она приобретает устойчивость к деформации, и это служит профилактикой появления трещин в стенах дома, даже если по каким-то причинам они появятся в фундаменте.

Усиления требуют определенные фрагменты здания – например, оконные и дверные проемы (в них устанавливают специальные перемычки, которые делаются из армированного газобетона), а также углы, области под окнами, зоны, где стены опираются на перекрытия и т.д. В зависимости от особенности проекта и выбранных блоков производится армирование либо каждого пятого ряда кладки, либо с меньшим шагом – четвертого.

Газосиликат и его применение в строительстве

Анализируя, что лучше для строительства, газобетон или газосиликат, нужно отметить:

-

Газосиликатные блоки редко обладают плотностью выше 600 кг/куб.м, это ограничивает сферу его применения.

-

В частном строительстве материал используется так же, как газобетон – для несущих стен и перегородок, выбирают по такому же принципу – для утепления блоки плотностью до 200 кг/куб.м, для несущих стен – 400-500 кг/куб.м и т.д.

-

При влажности воздуха свыше 75% материал проходит дополнительную обработку.

-

В частном строительстве при использовании газосиликата нужен монолитный плитный или ленточный фундамент.

-

Армирующие пояса из бетона устраивают так же, как в случае с газобетонными блоками.

Отделка газосиликата должна быть подобрана так, чтобы снизить воздействие влаги. Обычное оштукатуривание стен обычно не спасает от этого. Рекомендуется окраска специальными составами и только после того, как будут выполнены все внутренние работы.

Газобетон или газосиликат: что лучше выбрать

Если рассуждать, какие блоки лучше – газобетонные или газосиликатные – для возведения стен, то выбор стоит сделать в пользу первых. Главные аргументы в пользу газобетона – более высокая морозстойкость, хорошие теплоизоляционные характеристики и улучшенная звукоизоляция. В домах, возведенных из газобетона, комфортно жить. И это более долговечный материал, что также немаловажно для частного домостроительства.

Что лучше газобетон или газосиликатные блоки: особенности и характеристики

Содержание

- 1 Структура и внешний вид бетонов

- 2 Особенности производства

- 3 Общие характеристики

- 4 Сравнение материалов

- 4.

1 Плюсы газосиликата перед газобетоном

1 Плюсы газосиликата перед газобетоном - 4.2 Плюсы газобетона перед газосиликатом

- 4.

- 5 Что выбрать при строительстве?

- 6 Вывод

Оптимальным решением в области малоэтажного строительства является использование экономичных газосиликатных или газобетонных блоков. Выбор в пользу одного или другого каждый должен делать на основании тщательного изучения материала, анализа достоинств и недостатков.

Структура и внешний вид бетонов

Газобетон и газосиликат относятся к ячеистым бетонам, поэтому оба изделия подобны внешне и структурно. Оба материала состоят из большого количества пор, наполненных воздухом, благодаря чему стены имеют высокие теплоизолирующие свойства. Количество ячеек определяют сортность блоков в обоих случаях — чем меньше, тем прочнее блок. Однако более высокие марки по прочности теряют в теплоизоляции.

Газосиликат белого цвета, который придает ему используемая известь в качестве заполнителя. У газобетона темно-серый оттенок ввиду применения цемента в качестве связующего компонента.

Вернуться к оглавлению

Особенности производства

Газобетонные блоки производятся из смеси воды с цементом (50—60%), песком, известью и алюминиевой пудрой, которая работает как порообразователь. Блоки твердеют естественным или принудительным способом. Второй метод повышает прочность, надежность, теплоизоляцию готового продукта.

Газосиликатные блоки готовятся из 62% песка, 24% извести с примесью алюминиевой пудры при автоклавном твердении.

Вернуться к оглавлению

Общие характеристики

Распределение пор в газосиликате более равномерное, чем в газобетоне, поэтому его прочность и теплоизоляционные свойства несколько выше. Масса газобетонного блока больше, поэтому его кладка сложнее и требует более мощного фундамента. Автоклавный бетон имеет точную геометрию, поэтому считается экономичнее за счет сокращения расхода клея для кладки и отделочных материалов. Газосиликатной кладкой стены получаются ровнее, возводятся легче и быстрее.

Масса газобетонного блока больше, поэтому его кладка сложнее и требует более мощного фундамента. Автоклавный бетон имеет точную геометрию, поэтому считается экономичнее за счет сокращения расхода клея для кладки и отделочных материалов. Газосиликатной кладкой стены получаются ровнее, возводятся легче и быстрее.

Теплоизоляция газосиликата превосходит. В морозостойкости он уступает газобетону, так как последний имеет меньшую степень водопоглощения. Благодаря тому, что он пропускает воду, не впитывая ее, в доме создается благоприятный микроклимат. Газосиликат, напротив, способен впитывать влагу, от чего постепенно начинает разрушаться.

Белый цвет газосиликатных блоков выглядит эстетично, поэтому стенам не нужна дополнительная декоративная отделка. Огнестойкость газобетона выше, хотя по шумоизоляции он уступает газосиликату. Долговечность обоих материалов сложно оценить, так как они стали использоваться сравнительно недавно. Один объем блоков из газосиликата при покупке обойдется дороже, чем из газобетона, что обусловлено более сложной технологией изготовления. Хотя стоимость самой кладки из обоих материалов практически одинакова.

Хотя стоимость самой кладки из обоих материалов практически одинакова.

Вернуться к оглавлению

Сравнение материалов

Чтобы детально сравнить оба строительных материала, следует ознакомиться с основными преимуществами и недостатки одного перед другим.

Вернуться к оглавлению

Плюсы газосиликата перед газобетоном

Важным превосходством газосиликата является отсутствие «усадки».Сырьевой состав блоков определяет их свойства, которые являются основными параметрами для сравнения. От взаимодействия компонентов сырья зависит равномерность распределения образованных пузырьков воздуха. В этом газобетонные изделия уступают газосиликатным блокам. За счет такой равномерности повышается прочность автоклавного блока, поэтому стены из него практически не дают усадки и не растрескиваются. Это качество определяет возможность использования газосиликатов при создании несущих перегородок, возведении домов высокой этажности. При этом плотность материала 600 кг/м3 и выше. Из газобетона можно построить двух- или трехэтажный дом только, если его плотность будет составлять 800-900 кг/м3.

При этом плотность материала 600 кг/м3 и выше. Из газобетона можно построить двух- или трехэтажный дом только, если его плотность будет составлять 800-900 кг/м3.

Более однородная структура газосиликатного изделия повышает его шумоизоляционные свойства, поэтому при строительстве зданий с хорошей защитой от шума следует выбирать именно этот материал. Благодаря автоклавной обработке у газосиликатных блоков более ровная и гладкая поверхность приятного белого цвета. Стеновой материал можно не декорировать, что позволит сэкономить на отделке. По тепло- и звукоизоляционным характеристикам газосиликат немногим превосходит второй продукт. Это также позволяет экономить на расходных материалах.

Вернуться к оглавлению

Плюсы газобетона перед газосиликатом

Наличие большого количества пор в газосликатной структуре не только наделяет преимуществами блок, но и ухудшает отдельные его параметры. Благодаря более плотной структуре, газобетон имеет высокую степень влагостойкости, морозоустойчивости. Поэтому чрезмерная влага и перепады температуры не разрушает его изнутри.

Поэтому чрезмерная влага и перепады температуры не разрушает его изнутри.

Высокая огнестойкость позволяет блоку из газобетона со слоем штукатурки выдержать открытый огонь без воспламенения в течение двух часов. У автоклавного бетона эта способность хуже. Однозначно сказать, что экономия при использовании газобетона больше, нельзя. Несмотря на низкую стоимость, он по размерам меньше газосиликата. Возможность экономии на клеевом материале нивелируется при необходимости дополнительной отделки для повышения теплоизоляции.

Вернуться к оглавлению

Что выбрать при строительстве?

Из сказанного выше следует, что газосиликаты имеют больше плюсов перед блоками из газобетона. Причина в том, что он производится на высокотехнологичном оборудовании и является модифицированным материалом. Однако оба материала подходят для строительства экологичных и экономичных домов.

Преимущества газобетона в виде низкого водопоглощения, огнеупорности и стоимости, могут стать основополагающими в выборе. Принять решение о целесообразности применения того или иного материала можно только исходя из потребностей и возможностей строителя.

Принять решение о целесообразности применения того или иного материала можно только исходя из потребностей и возможностей строителя.

Вернуться к оглавлению

Вывод

Выделять пенобетон или газосиликат не имеет смысла, так как оба продукта уже имеют свою нишу эффективного использования. По факту, для строительства невысоких домов подходят газобетоны. Газосиликатными блоками строятся более высокие постройки. Во многих характеристиках оба изделия схожи, в некоторых практически нет различий.

Разница между ними незначительная, а вот эффективность одинакова. Из ячеистых стройматериалов конструкция любой сложности возводится быстро с максимальной экономией на вспомогательных и отделочных материалах.

Автоклавный и неавтоклавный газобетон

Автоматические линии для производства газобетона

Газобетон является разновидностью выдувного бетона. Газобетон представляет собой искусственный камень со сферическими порами, равномерно распределенными по всему его объему. Газобетон получают из смеси вяжущего, кремнеземистого компонента и воды с добавлением газообразующих и модифицирующих добавок.

Портландцемент и известняк (газосиликат) обычно используются в качестве вяжущего компонента. В качестве кремнистого компонента обычно используются зола ТЭЦ, гранулированный доменный шлак и кварцевый песок. Как правило, алюминиевая пудра работает как газообразующий агент. Добавление в смесь порошка алюминия вызывает химическое изменение, которое приводит к выделению водорода. В свою очередь водород образует поры. В качестве модифицирующих добавок применяют регуляторы структурообразования и развития пластической прочности, отвердители и пластификаторы.

Типы газобетона

Существует множество различных типов газобетона, которые классифицируются по следующим критериям:

1. По функциональному назначению:

- конструкционный;

- конструкционно-теплоизоляционные;

- теплоизоляционный.

2. По условиям твердения:

- автоклавное (синтетическое твердение) — твердение в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавная (гидратационная закалка) — закалка в естественных условиях с электрообогревом, в среде насыщенного пара при атмосферном давлении.

3. По виду вяжущего компонента:

- известняк; цемент

- ;

- смешанный;

- шлак;

- ясень;

4. По виду кремнеземистого компонента:

- природные материалы: кварцевый песок и другие виды песка;

- вторичные продукты промышленности: зола-уноса ТЭЦ, зола гидроудаления, продукты переработки различных руд, отходы ферросплавов и др.

Основные характеристики газобетона

Виды автоклавного и неавтоклавного газобетона по прочности указаны по классам по прочности на сжатие согласно СТ СЭВ 1406.

Для газобетона установлены следующие классы: В0,5 ; В0,75; В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15.

Для конструкций, проектируемых без учета требований СТ СЭВ 1406, показатели прочности на сжатие газобетона характеризуются марками: М7,5; М10; М15; М25; М35; М50; М75; М100; М150; М200.

По средней плотности газобетона в сухом состоянии устанавливаются следующие марки: D300; Д350; Д400; Д500; Д600; Д700; Д800; Д900; Д1000; Д1100; Д1200.

Физические и механические свойства бетонов приведены в таблице 1.

Таблица 1 — Физико-механические свойства типов бетона

Бетон | Маркировка бетона | Автоклавный бетон | Неавтоклавный бетон | ||

|

| по средней плотности | Класс по прочности на сжатие | Марка по морозостойкости | Класс по прочности на сжатие | Марка по морозостойкости |

| Д300 | В0,75 |

| — | — |

|

| В0,5 |

|

|

|

Теплоизоляционный | Д350 | В1 | Не указывается |

|

|

|

| В0,75 |

|

|

|

| Д400 | В1,5 |

| В0,75 |

|

|

| В1 |

| В0,5 | Не указывается |

| Д500 | — | — | В1 |

|

|

|

|

| В0,75 |

|

Конструкционные и теплоизоляционные | Д500 | В2,5 |

|

|

|

|

| В2 | От F15 до F35 | — | — |

|

| В1,5 |

|

|

|

|

| В1 |

|

|

|

| Д600 | В3,5 |

|

|

|

|

| В2,5 | От F15 до F75 | В2 | От F15 до F35 |

|

| В2 |

| В1 |

|

|

| В1,5 |

|

|

|

|

| В5 |

| В2,5 |

|

| Д700 | В3,5 |

| В2 | От F15 до F50 |

Конструкционные и теплоизоляционные |

| В2,5 |

| В1,5 |

|

|

| В2 | От F15 до F100 |

|

|

|

| В7,5 |

| В3,5 |

|

| Д800 | В5 |

| В2,5 |

|

|

| В3,5 |

| В2 |

|

|

| В2,5 |

|

| От F15 до F75 |

|

| В10 |

| В5 |

|

| Д900 | В7,5 | От F15 до F75 | В3,5 |

|

|

| В5 |

| В2,5 |

|

|

| В3,5 |

|

|

|

|

| В12,5 |

| В7,5 |

|

| Д1000 | В10 |

| В5 |

|

|

| В7,5 |

|

|

|

Структурный |

|

| От F15 до F50 |

| От F15 до F50 |

|

| В15 |

| В10 |

|

| Д1100 | В12,5 |

| В7,5 |

|

|

| В10 |

|

|

|

| Д1200 | В15 |

| В12,5 |

|

|

| В12,5 |

| В10 |

|

Сухая усадка газобетона должна быть не более 3,0 мм/м для неавтоклавного бетона марок Д600—Д1200. Коэффициенты теплопроводности газобетона не должны превышать значений, приведенных в таблице 2, более чем на 20 %.

Коэффициенты теплопроводности газобетона не должны превышать значений, приведенных в таблице 2, более чем на 20 %.

Таблица 2- Нормируемые физико-технические свойства ячеистых бетонов

Бетон | Маркировка бетона | Коэффициент

| Сорбционная влажность бетона, не более % | ||||||

| по средняя плотность | теплопроводности Вт/(м ·° С ), не более, из готового бетона в сухом состоянии | Паропроницаемость мг/(м · ч · Готовый бетон 0,004 9, не более 0,004 9 | при относительной влажности 75 % | при относительной влажности 97 % | ||||

|

|

|

|

| Готовый бетон | |||||

|

| С песком | С ясенем | С песком | С ясенем | С песком | С ясенем | С песком | С ясенем |

Теплоизоляционный | Д300 | 0,08 | 0,08 | 0,26 | 0,23 | 8 | 12 | 12 | 18 |

| Д400 | 0,10 | 0,09 | 0,23 | 0,20 | 8 | 12 | 12 | 18 |

| Д500 | 0,12 | 0,10 | 0,20 | 0,18 | 8 | 12 | 12 | 18 |

Конструкционные и теплоизоляционные | Д500 | 0,12 | 0,10 | 0,20 | 0,18 | 8 | 12 | 12 | 18 |

| Д600 | 0,14 | 0,13 | 0,17 | 0,16 | 8 | 12 | 12 | 18 |

| Д700 | 0,18 | 0,15 | 0,15 | 0,14 | 8 | 12 | 12 | 18 |

| Д800 | 0,21 | 0,18 | 0,14 | 0,12 | 10 | 15 | 15 | 22 |

| Д900 | 0,24 | 0,20 | 0,12 | 0,11 | 10 | 15 | 15 | 22 |

Структурный | Д1000 | 0,29 | 0,23 | 0,11 | 0,10 | 10 | 15 | 15 | 22 |

| Д1100 | 0,34 | 0,26 | 0,10 | 0,09 | 10 | 15 | 15 | 22 |

| Д1200 | 0,38 | 0,29 | 0,10 | 0,08 | 10 | 15 | 15 | 22 |

Что такое ячеистый бетон? Типы и материалы

🕑 Время чтения: 1 минута

Ячеистый бетон — это специальный инженерный бетон, изготовленный путем смешивания портландцемента, песка, золы-уноса, воды и предварительно сформированной пены в различных плотность 50 фунтов на кубический фут (PCF) или меньше.

Согласно определению ACI, плотность ячеистого бетона должна быть менее 50 фунтов на кубический фут. В любом случае плотность ячеистого бетона может варьироваться от 20 до 120 фунтов на кубический фут.

Одной из важных характеристик ячеистого бетона специального состава является свойство самоуплотнения, при котором уплотнение не требуется, и он постоянно вытекает из выпускного отверстия насоса для заполнения формы. Благодаря этому свойству его можно перекачивать на большие высоты и расстояния.

Рис. 1: Разница между ячеистым бетоном и газобетоном.

Этот специально разработанный бетон также известен как пеноцемент, пенобетон или легкий текучий заполнитель.

В комплекте: 9 шт.0005

- Материал, используемый в клеточном бетоне

- 1. Цемент

- 2. Флайс

- 3. пена

- Спортивные коды на клеточном бетоне

- Типы бетона на основе плотности

- 1. Высокая дефицитная дефицита.

- 2. Ячеистый бетон средней плотности

- 3.

Ячеистый бетон легкой плотности

Ячеистый бетон легкой плотности

- Преимущества ячеистого бетона

- 1. Легкий вес

- 2. Огнестойкость

- 3. Термическая изоляция

- 4. Акустическая изоляция

- 5. Экологически экологически чистое

- 6. Эффективные

- 7. Другие преимущества

- Применение сотового бетона

Материалы, используемые в ячеистых бетонах, уменьшающие плотность бетона:

1. ЦементЯчеистый легкий бетон представляет собой однородную комбинацию портландцемента, цемента-кремнезема, цемента-пуццолана, извести-пуццолана; известково-кремнеземные пасты, имеющие идентичную ячеистую структуру, полученные с использованием газообразующих реагентов пенообразователей в измеренных количествах.

2. Летучая зола Так как летучая зола является побочным продуктом и ее утилизация очень дорогая. Используется при приготовлении ячеистых легких бетонов. Это один из ключевых ингредиентов, который решает проблему утилизации и в то же время очень экономичен, что делает его экологически безопасным.

Используется при приготовлении ячеистых легких бетонов. Это один из ключевых ингредиентов, который решает проблему утилизации и в то же время очень экономичен, что делает его экологически безопасным.

Основным составляющим сырьем пены, используемой в производстве ячеистого бетона, является генфил и его органическое вещество. Размер пузырьков варьируется от 0,1 до 1,5 мм в диаметре. Генератор пены используется для получения стабильной пены с использованием соответствующего реагента.

Справочные коды для ячеистого бетона- ASTM C 869 – «Стандартные технические условия на пенообразователи, используемые при изготовлении предварительно отформованной пены для ячеистого бетона» в производстве ячеистого бетона с использованием предварительно сформованной пены»

- ASTM C 495 — «Стандартный метод испытания прочности на сжатие легкого изоляционного бетона»

Ячеистый бетон подразделяется на 3 типа в зависимости от диапазона плотности, который производится для разных целей.

Это конструкционный бетон с плотностью от 1200 кг/м3 до 1800 кг/м3. Применяется при возведении несущих стен, перегородок и в производстве сборных блоков для несущей кирпичной кладки.

2.

Ячеистый бетон средней плотностиДиапазон плотности этого ячеистого бетона 800-1000 кг/м3. Основное применение этого типа ячеистого бетона — производство сборных блоков для ненесущей кирпичной кладки.

3. Ячеистый бетон легкой плотностиЯчеистый бетон легкой плотности имеет плотность в диапазоне 400–600 кг/м3. LDCC идеально подходит для тепло- и звукоизоляции. Они действуют как сопротивление пожарам, термитам и абсорбенту влаги. Они также оказались лучшей заменой стекловаты, древесной шерсти и термокола.

Преимущества ячеистого бетона 1. Легкий вес Низкий вес ячеистого бетона имеет большое преимущество при статической нагрузке и подъемных работах.

Образовавшиеся воздушные карманы действуют как преграда для огня. Конструкция из ячеистого бетона негорючая и способна выдерживать возгорание в течение нескольких часов.

3. ТеплоизоляцияЯчеистый бетон является прекрасным теплоизолятором.

4. ЗвукоизоляцияНизкая плотность повышает звукоизоляцию.

5. Экологический друг lyЯчеистый легкий бетон на основе летучей золы подходит для облицовки, поскольку летучая зола является одним из побочных продуктов промышленных отходов.

6. ЭкономичностьСтоимость используемого материала – бетона снижается, так как пена вводится в бетон. Во-вторых, использование промышленных отходов, таких как летучая зола, значительно экономит капиталовложения в производство цемента.

7. Другие преимущества Ячеистый легкий бетон также устойчив к термитам и морозам.

Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

1 Плюсы газосиликата перед газобетоном

1 Плюсы газосиликата перед газобетоном

Ячеистый бетон легкой плотности

Ячеистый бетон легкой плотности