Блок газобетонный характеристики: Свойства газобетонных блоков: технические характеристики, размеры

Свойства газобетонных блоков: технические характеристики, размеры

Главная / Статьи / Свойства газобетонных блоков

Газобетонные блоки — блоки из ячеистого бетона, которые изготавливаются путём вспучивания теста вяжущего газом, выделяющимся при химической реакции между вяжущим-газообразователем и вяжущим (портландцементом). Чаще всего газообразователем служит алюминиевая пудра.

Свойства газобетонных блоков:

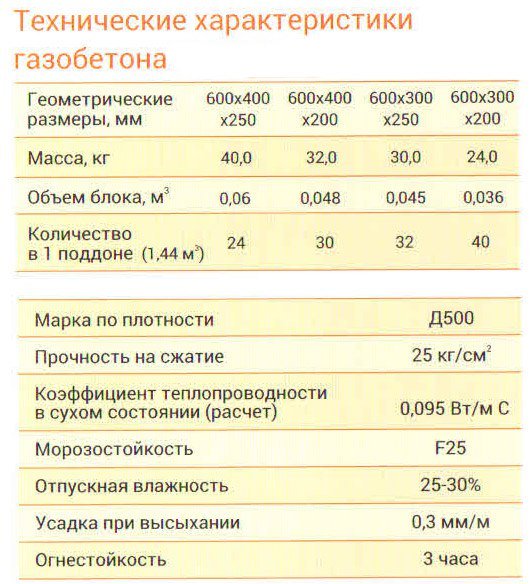

- Легкость. Стандартный мелкий блок из ячеистого бетона марки D500, размером 300х250х600 мм имеет массу 30 кг и может заменить 22 кирпича, вес которых составляет 100 кг (в расчёте на тот же объём). Легкость газобетонных блоков позволяет снизить транспортно-монтажные расходы на устройство фундаментов и трудоемкость работ.

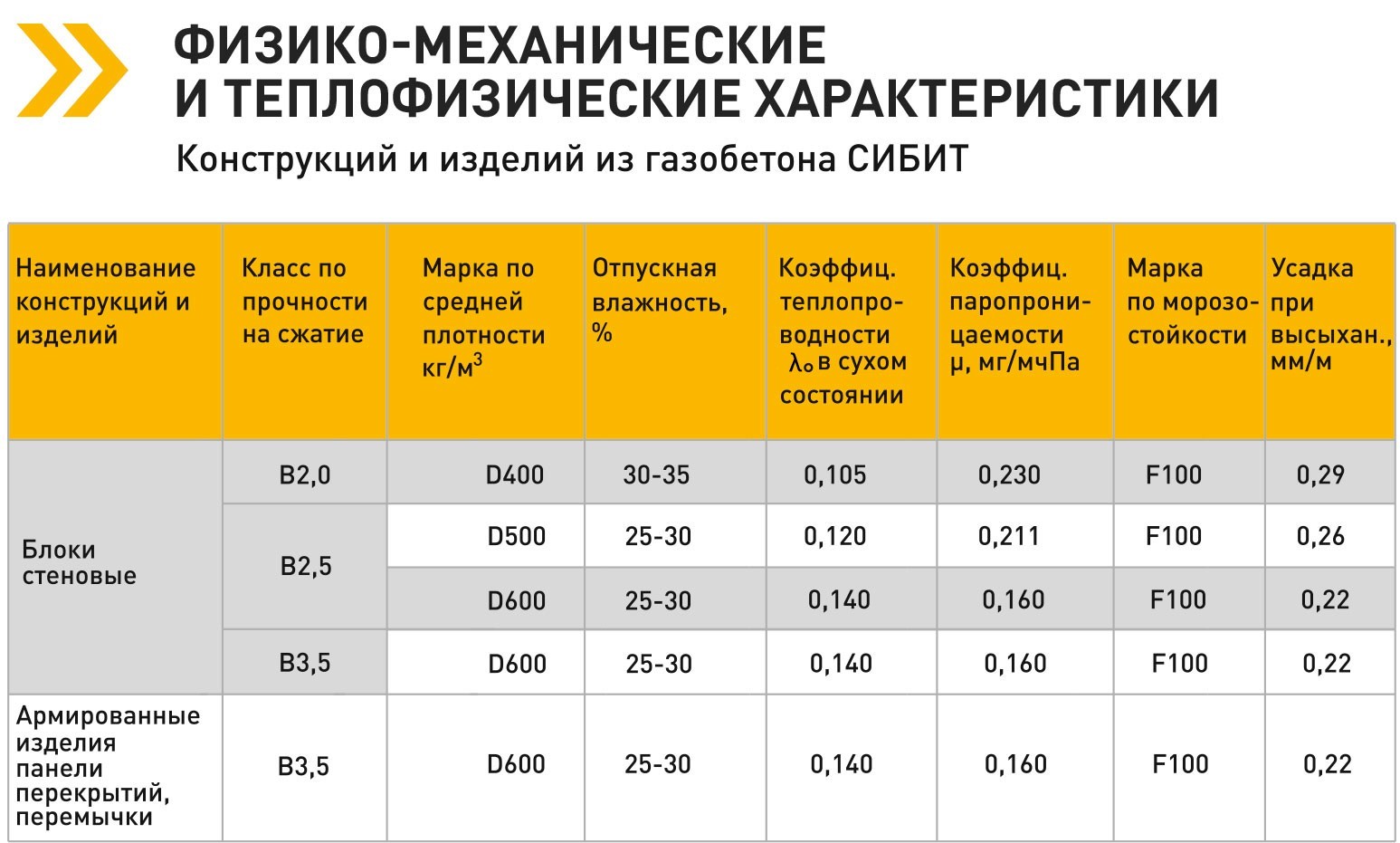

- Низкая теплопроводность. Благодаря пористой структуре газобетон является конструктивно — теплоизоляционным материалом.

Коэффициент теплопроводности газобетона в сухом состоянии – 0,12 Вт/м 0C. Заключенный в порах воздух приводит к исключительному теплоизоляционному эффекту. В процессе эксплуатации здания из ячеистого бетона расходы на отопление снижаются на 25-30 %.

Коэффициент теплопроводности газобетона в сухом состоянии – 0,12 Вт/м 0C. Заключенный в порах воздух приводит к исключительному теплоизоляционному эффекту. В процессе эксплуатации здания из ячеистого бетона расходы на отопление снижаются на 25-30 %. - Теплоаккумуляционные свойства газобетона. Ячеистый бетон способен аккумулировать тепло. Он накапливает тепло от отопления или от солнечных лучей. Зимой происходит экономия топлива, а в летнее время сохраняется приятная прохлада. Применение этого материала позволяет значительно сэкономить на отоплении. По теплопроводности блоки стандартной толщины (375 мм) эквивалентны 600-миллиметровой кирпичной кладке.

- Звукоизоляционные свойства газобетона благодаря его пористой ячеистой структуре в 10 раз выше, чем у кирпичной кладки.

- Пожаробезопасность. Поскольку для изготовления газобетона берется лишь природное минеральное сырье, то нет и опасности возгорания. Газобетон, будучи неорганическим и негорючим материалом, выдерживает одностороннее воздействие огня в течение 3-7 часов.

Это материал, способный защитить металлические конструкции от прямого воздействия огня.

Это материал, способный защитить металлические конструкции от прямого воздействия огня. - Морозостойкость. Газобетон морозостоек, что объясняется наличием резервных пор, в которые при замерзании вытесняется лед и вода. Сам материал при этом не разрушается. Считается, что при соблюдении технологии строительства, морозостойкость материала не менее 25 циклов.

- Прочность. При плотности D500 (500 кг/м3) газобетон имеет высокую прочность на сжатие – 28-40 кгс/см.3 Класс бетона по прочности В2,5 достигается за счет автоклавной обработки. Материал может использоваться для кладки несущих стен, стенового заполнения каркасных высотных зданий, а также для кладки внутренних стен и перегородок.

- Экономичность и быстрота возведения конструкций. За счет относительно больших габаритов газобетонного блока и его малого веса (не требует специальных подъемных механизмов) существенно возрастает скорость строительства и, соответственно, снижаются трудозатраты.

Вместо стандартного раствора используется клеевой, что также снижает стоимость возведения. В процессе эксплуатации здания из ячеистого бетона расходы на отопление снижаются на 25-30 %.

Вместо стандартного раствора используется клеевой, что также снижает стоимость возведения. В процессе эксплуатации здания из ячеистого бетона расходы на отопление снижаются на 25-30 %. - Конструкционность. Точные геометрические характеристики изделий позволяют вести кладку блоков с использованием клеевого раствора, который обеспечивает прочность сцепления и исключает наличие в кладке «мостиков холода».

- Простота обработки. Газобетон легко обрабатывается любым режущим инструментом. Газобетон пилится, сверлится, гвоздится, строгается, штрабится. Все это делает его применение особенно привлекательным. Простота обработки ячеистого бетона позволяет создавать интересные архитектурные решения, в том числе, прорезать каналы и отверстия под розетку, электропроводку, трубопроводку, трубопроводы, арочные конфигурации.

- Экологичность. Современный газобетон производится из песка, извести, цемента и алюминиевой пудры. Он не выделяет токсичных веществ и по своей экологичности уступает лишь дереву.

Но при этом газобетон, в отличие от дерева, не гниет и не стареет. Экологическая чистота применяемых сырьевых материалов гарантирует полную безопасность газобетонных изделий для человека. Радиационный фон газобетона не превышает 9-11 мкр/ч. Это пористый материал, поэтому в доме, построенном из газобетона, дышится так же легко, как и в деревянном.

Но при этом газобетон, в отличие от дерева, не гниет и не стареет. Экологическая чистота применяемых сырьевых материалов гарантирует полную безопасность газобетонных изделий для человека. Радиационный фон газобетона не превышает 9-11 мкр/ч. Это пористый материал, поэтому в доме, построенном из газобетона, дышится так же легко, как и в деревянном.

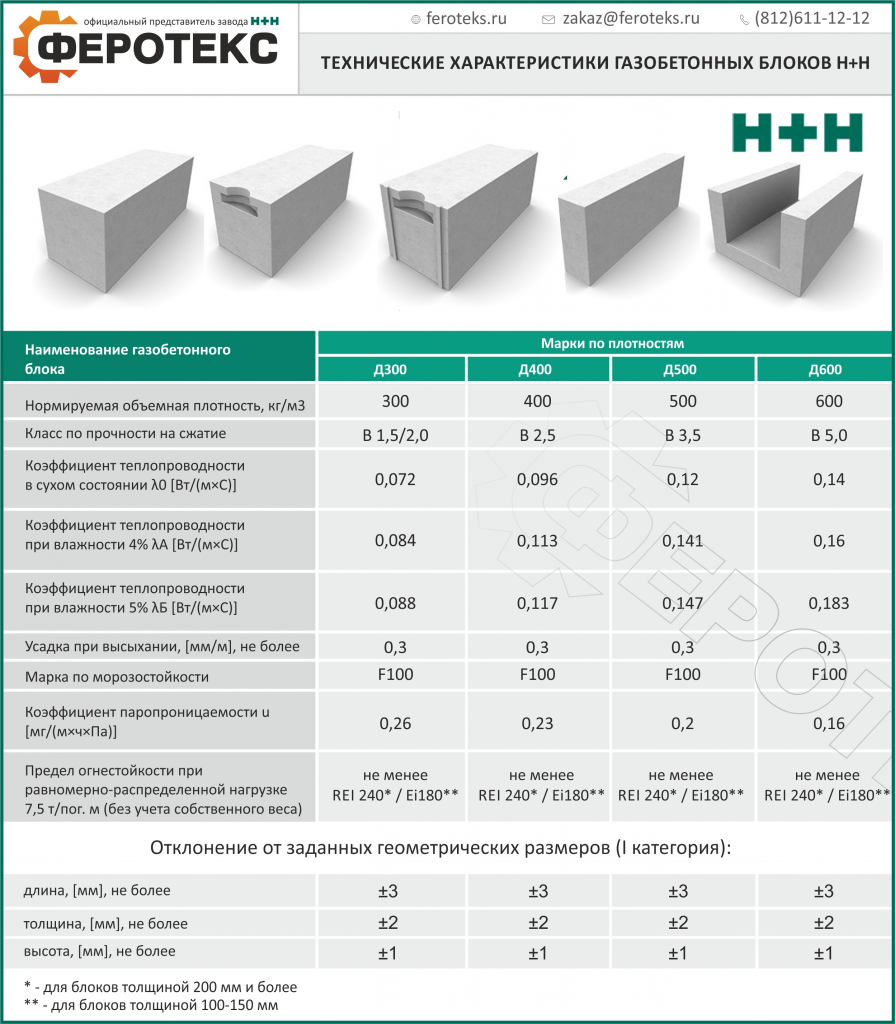

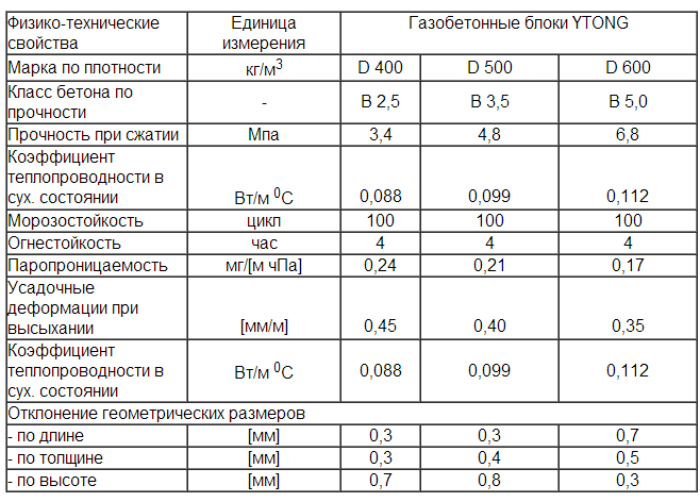

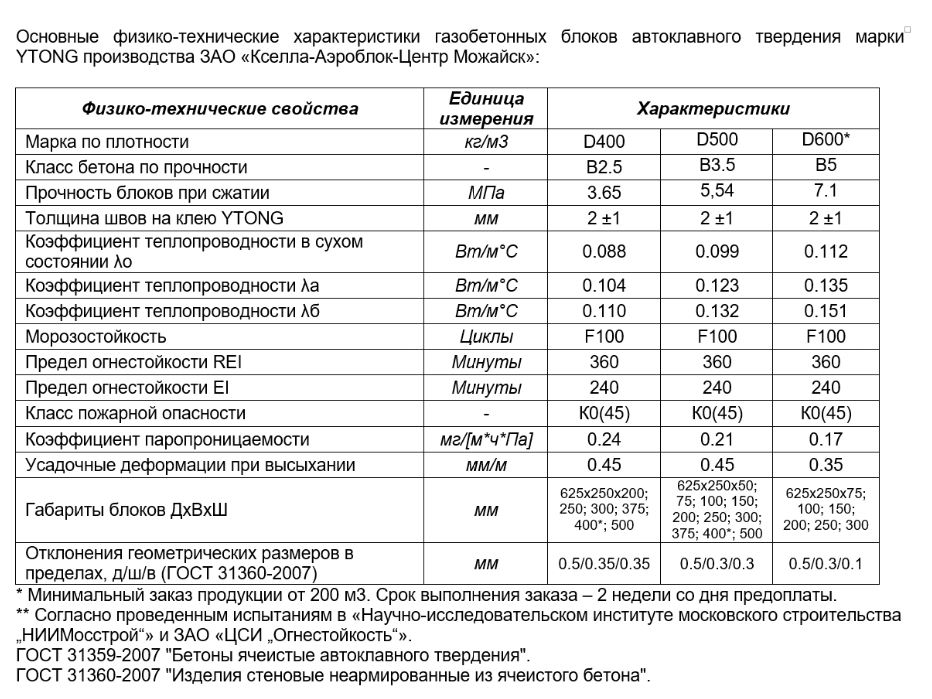

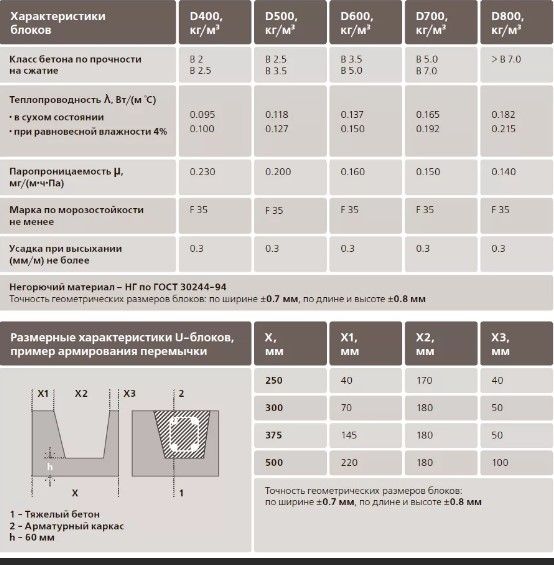

Технические характеристики газобетона YTONG

Газобетон – один из самых технологичных строительных материалов. Ведь в нём сочетаются свойства, которые редко можно встретить вместе у стенового материала, используемого для возведения частного дома. Что это за свойства?

Низкая теплопроводность. Газобетон одновременно конструкционный и теплоизоляционный материал. Блоки YTONG с маркой по плотности D300 (А++) и D400 настолько хорошо сберегают тепло, что из них можно строить однослойные (без дополнительного утепления) стены небольшой толщины, которые отвечают требованиям по теплозащите для средней полосы России.

Высокая морозостойкость. Независимо от плотности газобетонные блоки YTONG имеют марку по морозостойкости – F100, и это очень высокий показатель для каменного стенового материала.

Долговечность. Срок службы любого каменного материала напрямую зависит от его морозостойкости. Согласно современным нормам, каменный материал с маркой по морозостойкости всего F35 способен прослужить не менее 100 лет. Поэтому дом из блоков YTONG с маркой по морозостойкости F100 имеет все шансы радовать не одно поколение семьи.

Высокая прочность. У газобетона достаточная несущая способность, чтобы из него можно было строить малоэтажные дома. Так, из блоков YTONG с маркой по плотности D400 можно возводить несущие стены здания высотой 3 этажа, без несущего железобетонного каркаса. А из блоков с маркой по плотности D500 – высотой до 5 этажей, также без каркаса.

Экологическая безопасность. Газобетон – минеральный стройматериал, в его составе только натуральные и экологические чистые компоненты. У него нулевая эмиссия вредных веществ в процессе эксплуатации. Он не подвержен поражению плесени, не вызывает аллергических реакций у обитателей дома.

У него нулевая эмиссия вредных веществ в процессе эксплуатации. Он не подвержен поражению плесени, не вызывает аллергических реакций у обитателей дома.

Радиационная безопасность. В отличие от некоторых других строительных материалов газобетон гарантированно не «фонит». Значение активности природных радионуклидов у блоков YTONG в несколько раз меньше, чем этого требуют нормативы.

Пожарная безопасность. Газобетон – негорючий материал (группа горючести НГ). Более того, из него можно выполнять противопожарные стены и перегородки. И он не выделяет опасных для здоровья человека веществ при прямом контакте с огнём.

Высокая огнестойкость. Во время пожара газобетонные конструкции долгое время сохраняют несущую способность и целостность: в течение 360 минут при условии стен из блоков YTONG с маркой по плотности D400 и толщиной не менее 200 мм. Высокая огнестойкость газобетонных стен значительно увеличивает шансы людей, находящихся в доме, на спасение во время пожара.

Кроме того, у газобетона есть ряд свойств, которые делают его материалом, очень удобным для выполнения строительных работ:

Изотропность. Физические свойства газобетона одинаковы во всех направлениях.

Однородность. Структура газобетона однородна.

Идеальная геометрия. Допустимые расхождения в линейных размерах между блоками YTONG минимальны. Так, для блоков D400 они таковы: по высоте ±0,35 мм, по длине ±0,5 мм, по ширине ±0,35 мм.

Благодаря этим свойствам газобетон быстро укладывается, ему не требуются специальные доборные элементы: их можно выполнять прямо на стройплощадке, распиливая блоки. Причём, распиливать материал очень легко – это можно делать даже ручным инструментом. И распиливать блоки можно с любой стороны, в любом направлении. Поскольку у газобетона очень точная геометрия, блоки укладывают на тонкошовный клей, сводя к минимуму промерзание стен через кладочный шов.

Газобетон удобен и в эксплуатации. При необходимости газобетонные стены снаружи можно не отделывать: они не теряют своих свойств под воздействием внешней среды. К тому же блоки без потери качества можно хранить под открытым небом, желательно только накрыть их тем или иным водостойким материалом (или просто не удалять с паллет заводскую термоусадочную плёнку) и выбрать место складирования, где исключено подтопление блоков, например, талой водой. Всё это меры по защите материала от переувлажнения.

При необходимости газобетонные стены снаружи можно не отделывать: они не теряют своих свойств под воздействием внешней среды. К тому же блоки без потери качества можно хранить под открытым небом, желательно только накрыть их тем или иным водостойким материалом (или просто не удалять с паллет заводскую термоусадочную плёнку) и выбрать место складирования, где исключено подтопление блоков, например, талой водой. Всё это меры по защите материала от переувлажнения.

Газобетонные блоки YTONG соответствуют европейским и российским стандартам и нормам. В частности, блоки YTONG A++ (D300), D400, D500 и D600 отвечают требованиям ГОСТ 31360-2007 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения», ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения» и СТО 73045594-001-2008 «Газобетон автоклавного твердения и изделия стеновые неармированные из него». У продукции YTONG есть сертификат соответствия санитарно-эпидемиологическим и гигиеническим требованиям, сертификаты огнестойкости, протокол радиационного контроля, а также экологический сертификат Ecomaterial Absolute Plus и заключения о применении блоков YTONG в международной сертификации BREEAM и LEED.

Газобетонные блоки: технические характеристики и сведения

Информация о новых или малоизвестных стройматериалах обычно сводится к перечислению нескольких преимуществ, которых достаточно для использования продукции в тех или иных целях. Так и произошло 15 лет назад с газобетонными блоками, появление которых сопровождалось бурной рекламой, но

Прочность

Один из основных технических показателей, от которого зависит выбор материала. Например, марка D350 обладает прочностью не более 1,5 МПа, чего недостаточно для кладки стен с высокой нагрузкой. Однако, марки газобетонных блоков от уровня

Этого показателя также недостаточно для соответствия прочности кирпича, однако в некоторых случаях возможно применение таких блоков в качестве материала для наружных стен и при устройстве фундаментов.

Прочность газобетонных блоков нельзя рассматривать в отрыве от плотности и массы. Дело в том, что небольшие уступки в этом показателе камню и кирпичу могут компенсироваться скромным весом и небольшой плотностью. В итоге блок с объемным весом в 500 кг/м3 может обладать прочностью на сжатие до 35–40 кгс/см3

Вернуться к содержанию

Теплопроводность

Кирпичная кладка редко может похвастаться хорошими качествами теплопроводности. Особенно часто строители сталкиваются с «мостиками холода», наличие которых снижает теплосберегающую функцию дома.

В случае с газобетонными блоками за теплопроводность «отвечают» поры, то есть воздушные пузыри в структуре материала, на долю которых приходится около 80% массы. Разные марки обеспечивают разный коэффициент теплопроводности, но в среднем он варьируется от 0,9 до 1,14 Вт/м °С

Важно отметить, что это значение подходит не только для выполнения базовой функции защиты от холода стенами. Газобетон в виде панелей может выступать и самостоятельным теплоизолятором, сокращая затраты на отопление до 30%.

Вернуться к содержанию

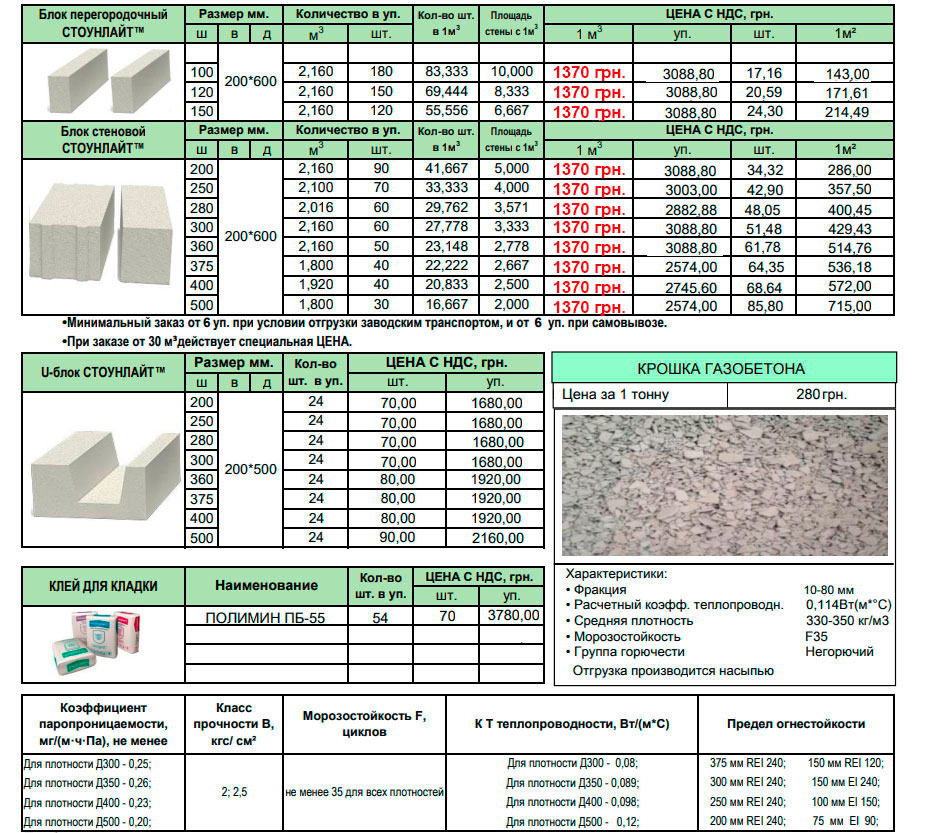

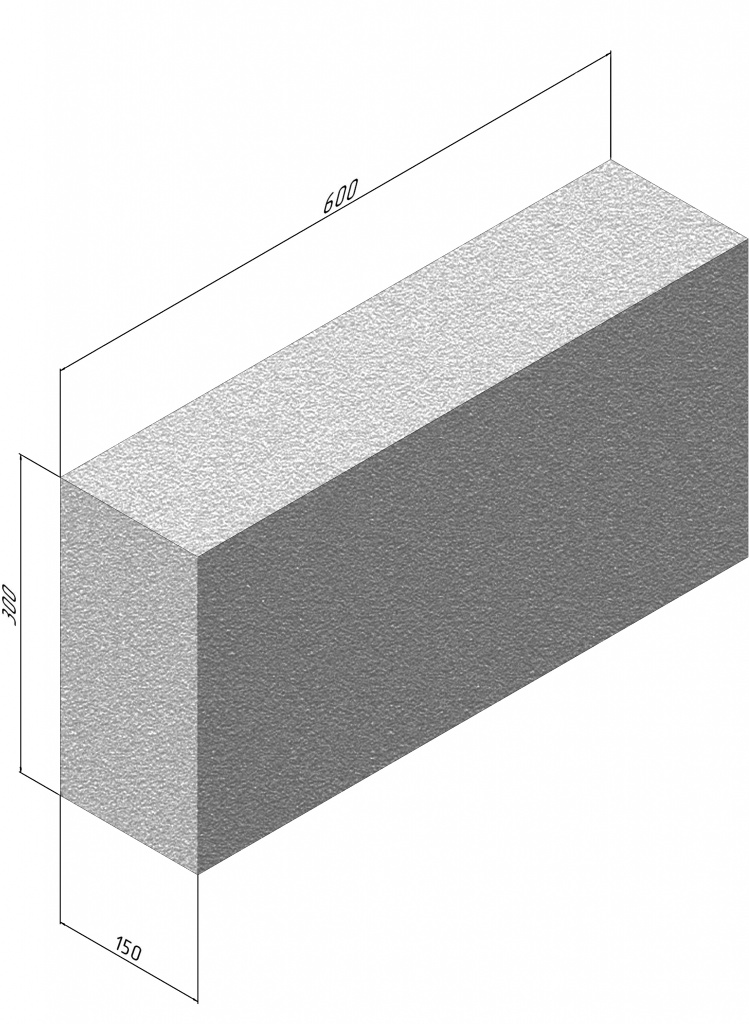

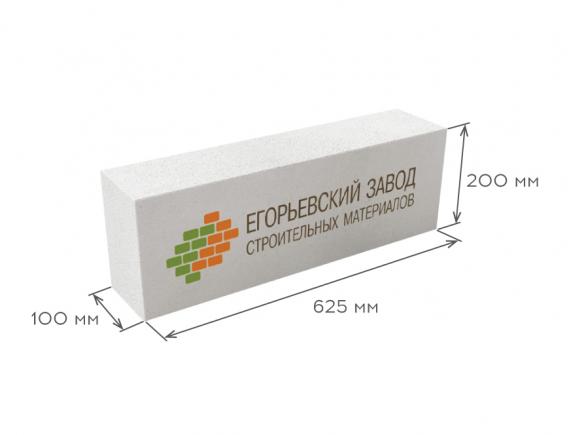

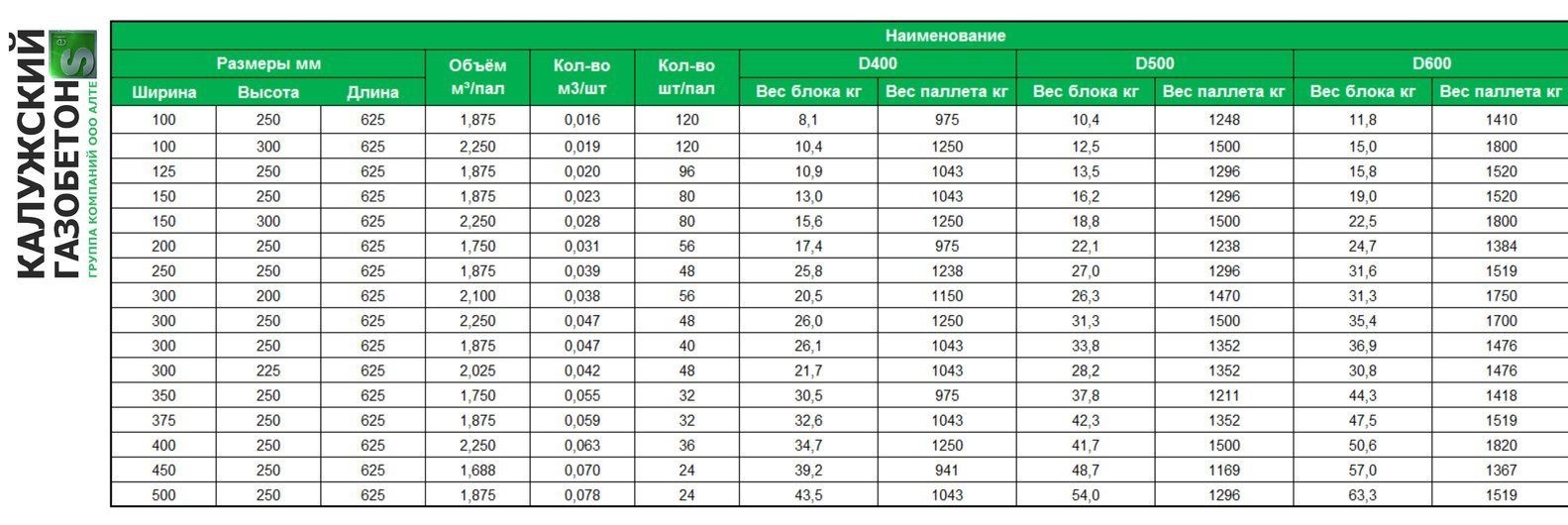

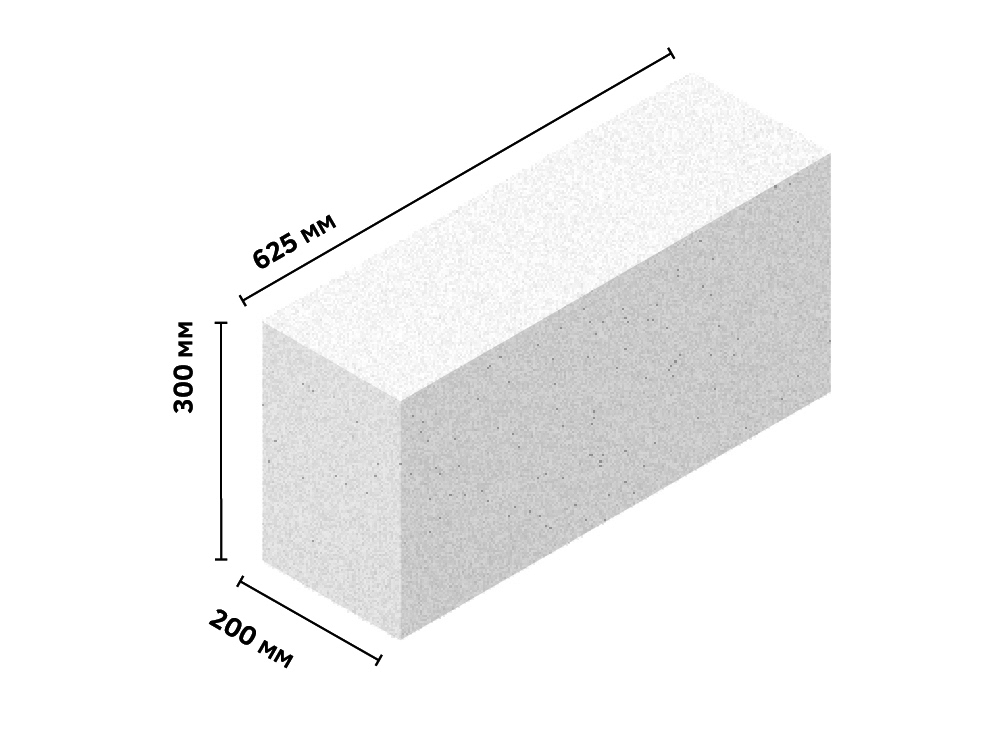

Размеры газоблоков

Выбор типоразмера и формы блока очень важен, так как существуют разные технические требования к толщине стен, а в некоторых случаях и к форме. Стандартный размер газобетонных блоков с маркой плотности

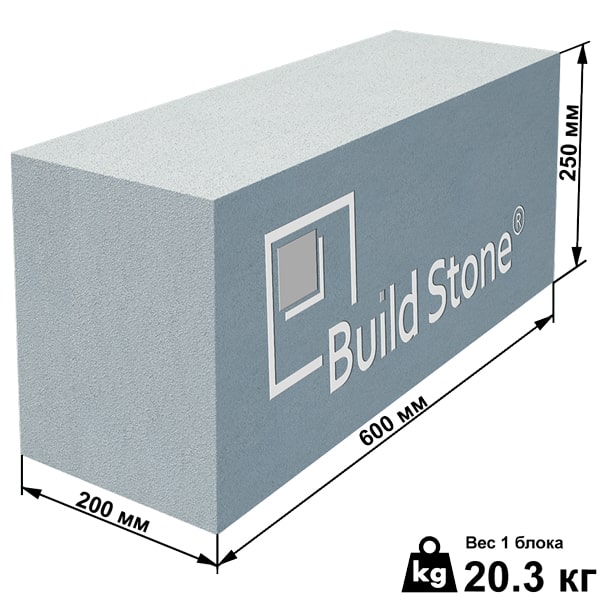

В показателях теплопроводности такой материал позволит заменить кладку на 64 см, состоящую из 28 кирпичей. Разумеется, встречаются и другие типоразмеры – например, 20х25 см при высоте в 60 см и массе около 20 кг.

Можно констатировать, что по сравнению с кирпичом, газоблоки имеют большие габариты. Именно это позволяет им справляться с физическими нагрузками, а также выполнять теплоизоляционную функцию.

Вернуться к содержанию

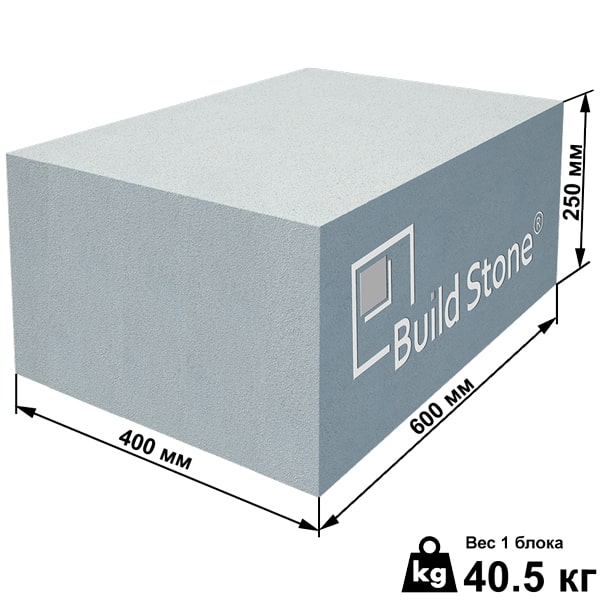

Масса

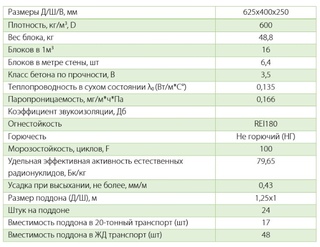

Вес блоков напрямую связан с двумя характеристиками – плотностью и габаритами. Минимальная масса доступных на современном рынке газобетонных блоков составляет 9,9 кг. На 1 м3 приходится порядка 68 блоков с такой массой.

Их параметры при этом следующие: 10 см по толщине, 25 см по высоте и 60 см по длине. И напротив, максимальный вес газобетонного блока в стандартной шкале типоразмеров составляет около 48 кг. Параметры такого блока следующие: 40 см по высоте, 25 см по толщине и 60 по длине. На 1 «куб» приходится около 17 шт таких блоков.

Вернуться к содержанию

Устойчивость к внешним воздействиям

Среди ячеистых бетонов, газоблоки – это не самый благоприятный материал с точки зрения абсорбирующей функции. По этой причине технологи рекомендуют предусматривать надежную гидроизоляцию при укладке блоков. Дело в том, что пористая структура способствует интенсивному впитыванию влаги, из-за чего материал разрушается, не говоря о других вредных процессах, связанных с накоплением влажности в ячейках.

Дело в том, что пористая структура способствует интенсивному впитыванию влаги, из-за чего материал разрушается, не говоря о других вредных процессах, связанных с накоплением влажности в ячейках.

По этой же причине материал не стоит использовать в кладке фундаментных стен. Однако, если хорошо выполнить гидроизоляцию, то газобетон станет неплохим решением для устройства стен подвального помещения.

На защиту от внешних воздействий также влияет расход газобетонных блоков и применяемого для их кладки раствора. Сегодня для этой цели используется специальный клей, который может обладать энергосберегающей функцией. Непосредственно на расход блоков оказывает влияние толщина слоя укладки, количество слоев стены или перегородки, а также типоразмер материала.

Противостояние морозам – еще одно свойство, которое следует учитывать. Газобетонные блоки в зависимости от марки обладают коэффициентом морозостойкости F75 – F100. Это значит, что материал способен выдерживать 75-100 циклов заморозки и последующего оттаивания.

Это значит, что материал способен выдерживать 75-100 циклов заморозки и последующего оттаивания.

Важно учитывать, что превышение этого количества в процессе эксплуатации вовсе не означает разрушения блоков. Производители гарантируют, что в рамках этого предела материал будет обеспечивать свои первоначальные технические функции. Примечательно, что газобетонные блоки технические характеристики которых предусматривают 100 циклов замораживания, превосходят по этому показателю рядовой кирпич в некоторых модификациях.

Газоблок является огнестойким стройматериалом и не способствует распространению пожара. Это еще одно качество ячеистого бетона, по которым он превосходит многие конкурирующие материалы. Обусловлено это свойство тем, что в основе блоков заложена неорганическая смесь, а роль искусственных добавок при пожаре незначительна.

Вернуться к содержанию

Звукоизоляционные характеристики

С одной стороны, известно, что тяжелые стройматериалы с высокой плотностью обеспечивают более надежный барьер перед шумом и звуками. Но в случае с легким газобетонным блоком следует рассматривать и другой аспект – наличие пор, которые также оказывают эффект шумоподавления.

Но в случае с легким газобетонным блоком следует рассматривать и другой аспект – наличие пор, которые также оказывают эффект шумоподавления.

Помимо этого, немаловажную роль в звукоизоляции играет толщина газобетонных блоков, которая может достигать нескольких десятков сантиметров. Согласно испытаниям производителей, стены и перегородки из газобетонных блоков способны обеспечивать звукоизоляцию в среднем от 47 до 55 дБ. Это относится к газобетону с плотностью 500-600 кг/м3, который использовался в стене толщиной 15 см с наличием отделочного цементно-песчаного покрытия толщиной 1 см.

Вернуться к содержанию

Усадка на высыхание

Это одно из самых неприятных явлений, с которым сталкиваются строители в работе с ячеистым бетоном. Сразу надо сказать, что данному процессу в наибольшей степени подвержен пенобетон, но и газобетонные блоки не избавлены от него.

В частности, этот показатель варьируется от 0,2 мм до 0,3 мм на 1 метр. Это некритический уровень, но его превышение вполне возможно по многим причинам и тогда появляются высокие риски образования трещин. Устранить последствия усадки, конечно, не составит труда обычной шпаклевкой, но лучше всего предупредить этот процесс.

Это некритический уровень, но его превышение вполне возможно по многим причинам и тогда появляются высокие риски образования трещин. Устранить последствия усадки, конечно, не составит труда обычной шпаклевкой, но лучше всего предупредить этот процесс.

Для этого необходимо изначально работать только с правильно просушенными блоками. Например, газобетонные блоки технические характеристики которых предусматривают высокую плотность, особенно важно хорошо просушить в самом ядре, оставив при этом несколько увлажненными внешние стороны.

Вернуться к содержанию

Применение газобетонных блоков

Несмотря на ограничения и негативные стороны от использования газобетона, его эксплуатация может быть оправдана на самых разных объектах. В первую очередь, это стены домов, и малоэтажных, и высотных – главное, правильно определиться с маркой материала и его прочностью.

Газобетон широко используется в качестве материала для внутренней отделки. Его легко обрабатывать, поэтому многие решают именно такие блоки применять в создании сложных конструкционных частей дома. Ценятся и теплоизоляционные качества газобетонных блоков, которые позволяют их использовать в утеплении стен, перегородок и фасадных конструкций.

Его легко обрабатывать, поэтому многие решают именно такие блоки применять в создании сложных конструкционных частей дома. Ценятся и теплоизоляционные качества газобетонных блоков, которые позволяют их использовать в утеплении стен, перегородок и фасадных конструкций.

При закладке или в монтаже технологических конструкций или элементов (подвалов, печей, фундаментов) с высокой ответственностью газобетон можно использовать только после тщательного анализа его технических качеств на предмет соответствия эксплуатационным требованиям проекта.

Не нашли ответов в статье? Больше информации по теме:

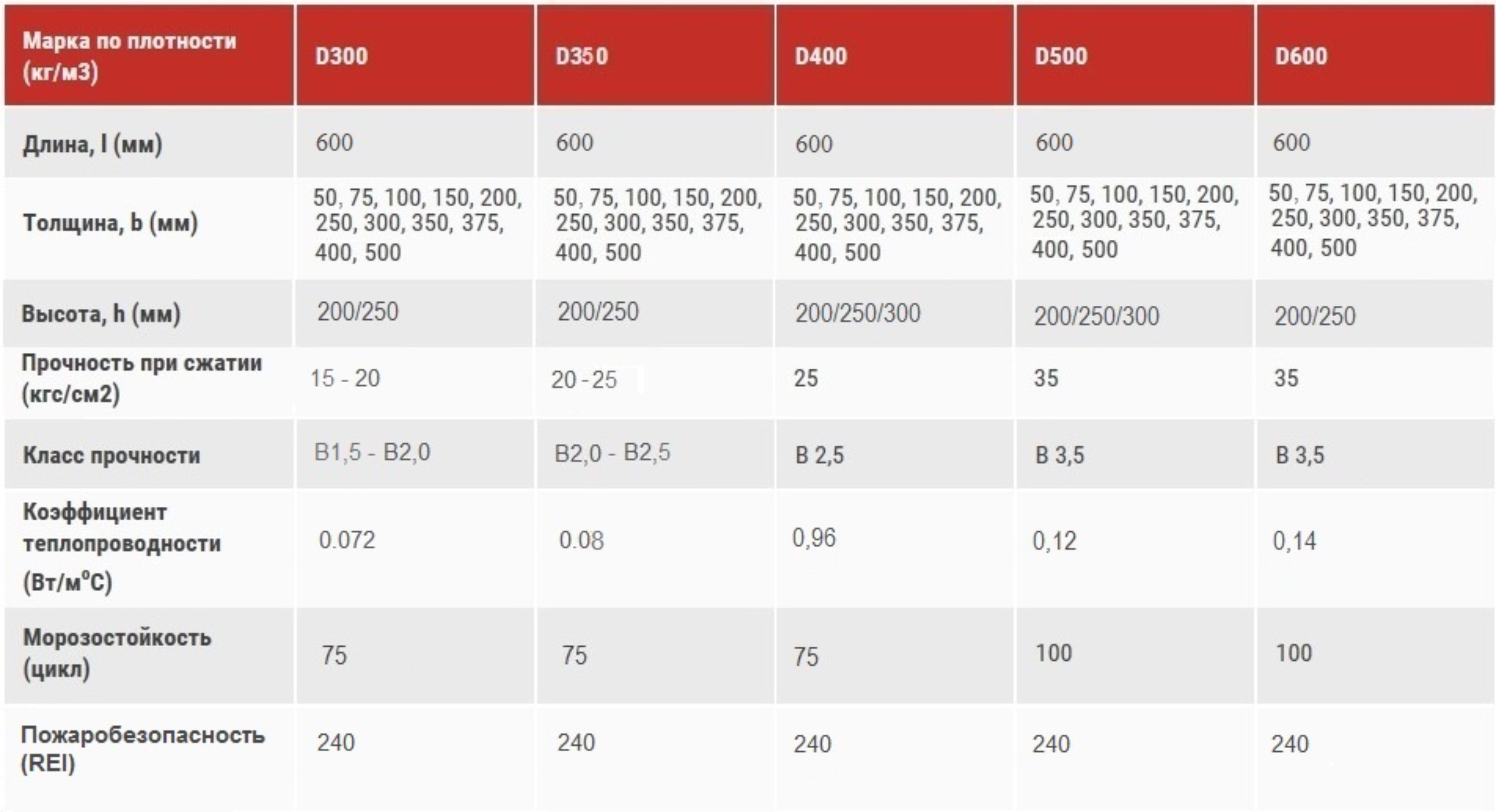

Класс прочности газобетона и плотность блоков

Газобетон является легким пористым материалом, который имеет довольно низкий класс прочности. Да, по прочности на сжатие газобетон проигрывает почти всем строительным материалам. Но, очень важно понимать, что даже имеющейся прочности с запасом хватает на возведение двух/трехэтажного дома. Главное выбрать требуемую плотность газобетона, которая обеспечит нужную прочность по проекту.

Но, очень важно понимать, что даже имеющейся прочности с запасом хватает на возведение двух/трехэтажного дома. Главное выбрать требуемую плотность газобетона, которая обеспечит нужную прочность по проекту.

Для строительства несущих стен применяют газобетоны плотностью от D300 до D700, а самыми популярными являются середнячки – D400 и D500, так как они обладают оптимальными прочностными и теплосберегающими свойствами.

Современные заводы по производству автоклавного газобетона изготавливают очень качественный и однородный газобетон, класс прочности которого, намного выше чем у устаревших заводов. К примеру, лучший газобетон плотностью D400 обладает классом B2.5, в то время, как более дешевый дотягивает только до B1.5.

Числовое значение класса B2.5 обозначает, что квадратный миллиметр газобетона выдерживает нагрузку в 2.5 Н(Ньютона). То есть, квадратный сантиметр гарантировано выдерживает нагрузку в 25 кг.

Само понятие “класс прочности газобетона” означает то, что каждый блок, привезенный с завода будет обладать прочностью, не менее чем заявлена производителем. То есть, это обеспеченная гарантийная прочность, ниже которой быть не должно.

То есть, это обеспеченная гарантийная прочность, ниже которой быть не должно.

Марка газобетона – среднестатистическое значение по прочности, получаемое при тестировании нескольких блоков из партии. То есть, взяли шесть блоков на пробу, и их показатели прочности составили соответственно: 31, 32, 32, 33, 35, 35 кг/см2. Среднее полученное значение – 33 кг/ см2. Что соответствует марке М35.

| Марка газобетона | Класс прочности на сжатие | Средняя прочность (кг/см²) |

| D300 (300 кг/м³) | B0,75 — B1 | 10 — 15 |

| D400 |

B1,5 — B2,5 | 25 -32 |

| D500 | B1,5 — B3,5 | 25 — 46 |

| D600 | B2 — B4 | 30 — 55 |

| D700 | B2 — B5 | 30 — 65 |

| D800 | B3,5 — B7,5 | 46 — 98 |

| D900 | B3,5 — B10 | 46 — 13 |

| D1000 | B7,5 — B12,5 | 98 — 164 |

| D1100 | B10 — B15 | 131 — 196 |

| D1200 | B15 — B20 | 196 — 262 |

Марка прочности – это усредненное значение, а класс прочности – обеспеченное значение, ниже которого быть не может.

Чтобы определиться с требуемым классом прочности газобетона, необходимо знать расчетное сопротивление кладки и несущую способность участка стены.

Несущая способность стены будет примерно в 5 раз меньше, чем прочность материала на сжатие. Это связано с различными факторами, уменьшающими несущую способность кладки, и запасами по прочности по СНиП.

Основные факторы, влияющие на несущую способность: высота стены, толщина стены, и зона приложения нагрузки(эксцентриситет). Чем стена выше и тоньше, тем она сильнее может изгибаться под нагрузкой, что уменьшает ее расчетную несущую способность.

Зона приложения нагрузки(эксцентриситет) также сильно влияет на прочность конструкции, ведь если плита перекрытия опирается на стену только краем, и не доходит до центра стены, получается внецентренное сжатие, приводящее к сгибающему моменту.

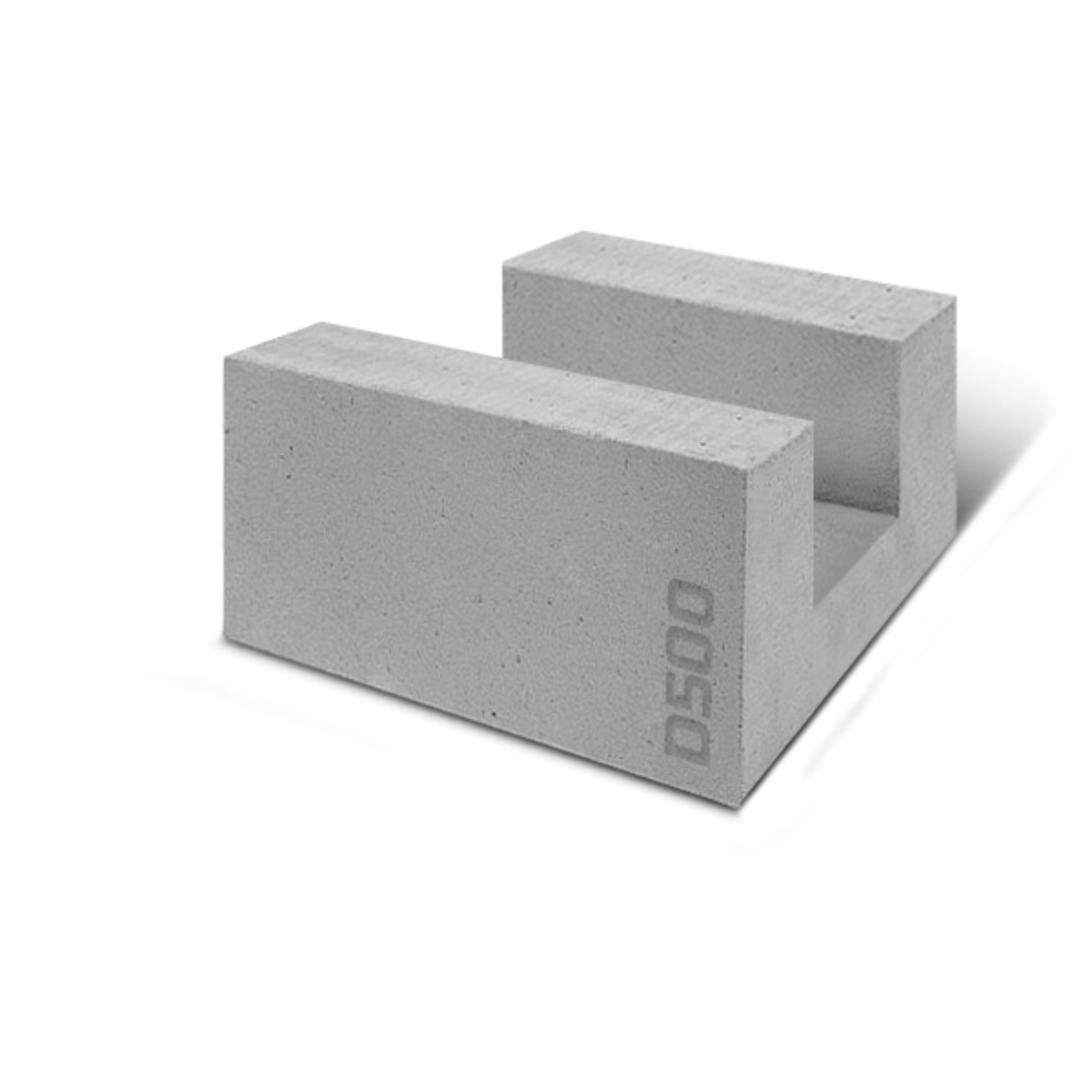

Вывод. Газобетон бывает различной плотности от D300 до D700 и различных классов по прочности, от B1 до В5, что позволяет строить из него дома различной этажности и сложности. Если прочности газобетона не хватает, применяются железобетонные включения, на подобии железобетонных балок, перемычек, армопоясов и армокаркасов.

Если прочности газобетона не хватает, применяются железобетонные включения, на подобии железобетонных балок, перемычек, армопоясов и армокаркасов.

ООО «Газобетон» — Ивановский завод автоклавного газобетона

Конструкционные и физико-технические характеристики блоковВ зависимости от толщины блоки делятся на стеновые и перегородочные.

При ширине блока от 300 мм предусмотрены ручки захвата.

Технические характеристики | ||||

1 | Марка по плотности (плотность) | кг/м2 | D500 | D600 |

2 | Класс по прочности на сжатие (прочность) | не менее, МПа | В2,5 (3,21) | В3,5 (4,49) |

3 | Теплопроводность | не более, Вт/м×0С | 0,12 | 0,14 |

4 | Паропроницаемость | не менее, мг/(м×ч×Па) | 0,20 | 0,16 |

5 | Марка по морозостойкости | циклов | F100 | F100 |

6 | Усадка при высыхании | не более, мм/м | 0,5 | 0,5 |

Блоки стеновые конструкционно-теплоизоляционные

Технические характеристики ГОСТ 31360-2007

Плотность | D 500 кг/м3 |

Прочность на сжатие | В 2. |

Теплопроводность | 0,12 Вт/м грд.С |

Паропроницаемость | µ — 0,2 мг(м*ч*Па) |

Морозостойкость | 100 циклов |

Номенклатура газобетона

Длина (мм) | Высота (мм) | Ширина (мм) |

L | H | A |

600 | 200,250,500 | 100,200,300*,400* |

Газобетон: методы, использование и свойства

Газобетон относится к легким бетонам. Это смесь воды, цемента и мелкоизмельченного песка. Газобетон получают путем введения пузырьков газа в пластичную смесь цементно-песчаного раствора. Полученный продукт имеет ячеистую структуру, содержащую пустоты размером от 0,1 до 1 мм, аналогичную губчатой резине. Покрытие ячеек или пустот должно выдерживать давление перемешивания и уплотнения. Полученный бетон известен как газобетон или ячеистый бетон, но, строго говоря, использование слова «бетон» неуместно, поскольку в нем не используется крупный заполнитель.

Это смесь воды, цемента и мелкоизмельченного песка. Газобетон получают путем введения пузырьков газа в пластичную смесь цементно-песчаного раствора. Полученный продукт имеет ячеистую структуру, содержащую пустоты размером от 0,1 до 1 мм, аналогичную губчатой резине. Покрытие ячеек или пустот должно выдерживать давление перемешивания и уплотнения. Полученный бетон известен как газобетон или ячеистый бетон, но, строго говоря, использование слова «бетон» неуместно, поскольку в нем не используется крупный заполнитель.

Газобетон обладает следующими свойствами:

1. Его можно пилить, резать, прибивать. Он может держать гвозди.

2. Достаточно прочный.

3. Скорость проникновения воды через газобетон низкая.

4. Имеет лучшую морозостойкость.

5. Высокое водопоглощение. Следовательно, необработанный газобетон не должен подвергаться воздействию агрессивной атмосферы.

Использование пенобетона :Газобетон обычно используется для следующих целей:

1. Из-за низкой теплопроводности и веса в основном используется в теплоизоляционных целях.

Из-за низкой теплопроводности и веса в основном используется в теплоизоляционных целях.

2. Поскольку он обеспечивает лучшую огнестойкость, чем обычный бетон, он используется для защиты от огня.

3. Конструкционный газобетон используется в основном в виде сборных элементов или автоклавных блоков.Его также можно использовать для устройства пола вместо полой плитки.

4. В последнее время используется для легкой изоляции.

Методы производства газобетона :Существует два основных метода производства газобетона. Каждому продукту дается соответствующее название.

1. Газобетон:

Получается в результате химической реакции образования газа в свежем растворе.Когда этот раствор схватывается, он содержит большое количество пузырьков газа. Консистенция раствора должна быть такой, чтобы образующийся газ мог его расширять, но газ не должен выходить из него, т. е. консистенция раствора должна быть правильной. Скорость газовыделения, консистенция раствора и время его схватывания должны соответствовать друг другу.

Скорость газовыделения, консистенция раствора и время его схватывания должны соответствовать друг другу.

Для производства газа чаще всего используется окончательно измельченный алюминиевый порошок. Доля алюминиевой пудры может составлять 0,2% от массы цемента. Реакция между этим активным порошком и гидроксидом кальция или щелочью высвобождает пузырьки водорода.Можно также использовать порошкообразный цинк или алюминиевый сплав. Иногда перекись водорода используется для получения пузырьков кислорода.

2. Пенобетон:

Производится путем добавления в смесь пенообразователя, который вводит и стабилизирует пузырьки воздуха при перемешивании на высокой скорости. В качестве пенообразователя обычно используется некоторая форма гидролизованного белкового или смоляного мыла. В некоторых процессах стабильная предварительно сформированная пена добавляется в раствор во время перемешивания в обычном смесителе.

Газобетон можно изготавливать без песка, но такой бетон можно использовать только для неконструкционных целей, например, для теплоизоляции. Плотность газобетона, произведенного без песка, варьируется от 200 до 300 кг/м 3 . При производстве газобетона из смеси цемента и очень мелкого песка плотность обычных смесей колеблется от 500 до 1100 кг/м 3 . В случае других легких бетонов прочность газобетона зависит от плотности.Теплопроводность газобетона также зависит от его плотности.

Плотность газобетона, произведенного без песка, варьируется от 200 до 300 кг/м 3 . При производстве газобетона из смеси цемента и очень мелкого песка плотность обычных смесей колеблется от 500 до 1100 кг/м 3 . В случае других легких бетонов прочность газобетона зависит от плотности.Теплопроводность газобетона также зависит от его плотности.

Согласно HOFF, прочность ячеистого бетона может быть выражена как функция содержания пустот, взятая как сумма образовавшихся пустот и объема испарившейся воды.

Прочность бетона плотностью 500 кг/м 3 находится в пределах от 3 до 4 МПа (от 30 до 40 кг/см 2 и теплопроводностью около 0,1 Дж/м 2 S o Кл/м и для бетона плотностью 1400 кг/н соответствующие значения прочности и теплопроводности будут примерно от 12 до 14 МПа и 0.4 Дж/м 2 См°С/м.

Для сравнения установлено, что проводимость обычного бетона примерно в 10 раз выше, чем у ячеистого бетона. Далее следует отметить, что теплопроводность увеличивается линейно с влажностью. При содержании влаги 20 % проводимость оказывается почти в два раза больше, чем при содержании влаги равном нулю.

Далее следует отметить, что теплопроводность увеличивается линейно с влажностью. При содержании влаги 20 % проводимость оказывается почти в два раза больше, чем при содержании влаги равном нулю.

Модуль упругости газобетона обычно варьируется от 1,7 до 3,5 ГПа (от 0,25 до 0,5 x 10 6 фунтов на квадратный дюйм).Его ползучесть, выраженная на основе отношения напряжения к прочности (ползучесть на единицу напряжения), оказывается такой же, как у обычного бетона. Однако на основании равнонапряжения удельная ползучесть газобетона оказывается выше по сравнению с обычным бетоном.

Установлено, что тепловые подвижки, усадка и влагоподвижность газобетона выше, чем у легкого заполнителя той же прочности. Но их можно уменьшить путем автоклавирования, т.е.е. высокая паровая отверждение. Автоклавирование также повышает прочность газобетона.

Проницаемость газобетона, отвержденного паром под высоким давлением, уменьшается с увеличением содержания влаги, но даже когда бетон сухой, проницаемость при низком давлении незначительна. Соотношение между плотностью во влажном состоянии и прочностью на сжатие газобетона показано на рис. 22.3. На рис. 22.4 показано соотношение плотности в сухом состоянии и бетона, отвержденного паром высокого давления в автоклаве. Текучий газобетон можно получить при использовании суперпластификатора.

Соотношение между плотностью во влажном состоянии и прочностью на сжатие газобетона показано на рис. 22.3. На рис. 22.4 показано соотношение плотности в сухом состоянии и бетона, отвержденного паром высокого давления в автоклаве. Текучий газобетон можно получить при использовании суперпластификатора.

блоков AAC VS красный кирпич | Свойства и использование

блоки AAC VS красный кирпич , привет, ребята, в этой статье мы знаем о разнице между блоком AAC и красным кирпичом, а также знаем о сравнении их различных свойств, таких как прочность на сжатие, стоимость, производство, стоимость раствора, стоимость труда, размер, вес , обработка, обрабатываемость, соединение, плотность и использование.

Полная форма блока ACC представляет собой автоклавный газобетон, который представляет собой легкий сборный пенобетонный строительный материал, подходящий для производства бетонных блоков (CMU), таких как блоки.В его состав входят кварцевый песок, обожженный гипс, известь, цемент, вода и алюминиевая пудра.

◆ ПОСМОТРИТЕ ЭТО ВИДЕО: БЛОК AAC

Автоклавный газобетон — это экологически чистый и сертифицированный зеленый строительный материал, легкий, несущий и обладающий высокими изоляционными свойствами.

Значение блока AAC заключается в том, что его продукты отверждаются под действием тепла и давления в автоклаве, и в смеси блока ACC и твердого материала присутствует воздух, хорошая прочность на сжатие, как у бетона, поэтому он называется блоком AAC (автоклавный газобетон). ).

Кирпичи имеют различные формы и размеры, и они могут различаться в зависимости от местоположения и страны, поэтому их размер не является постоянным во всем мире. Существует несколько способов классификации типов кирпича в зависимости от их природы, размеров, свойств, водопоглощающей способности и т. д.

Существует несколько способов классификации типов кирпича в зависимости от их природы, размеров, свойств, водопоглощающей способности и т. д.

Кирпич имеет историю использования с древних времен, когда цивилизация начала развиваться в древности, поэтому это традиционный глиняный кирпич. Древние люди старались обустроить свою жизнь в лесу у берега реки для еды, одежды и крова, первыми начали изготавливать кирпичи воздушной сушки для изготовления крова.

Когда индустриальная цивилизация впервые зародилась в Англии, они начали делать обожженный кирпич для строительства домов. Современный кирпич является строительным материалом для формирования стен из кирпичной кладки, различных видов тротуаров и различных типов подпорных стен и других элементов в строительстве и гражданском строительстве.

В древние времена кирпич относился к блоку, состоящему из глины, но теперь он используется для обозначения прямоугольных блоков, сделанных из глинистой почвы, известняка или бетонного материала.

Кирпич можно соединить, используя цементный раствор, приготовленный из смеси песчано-цементного раствора и воды, в древности, когда цемент еще не был открыт, люди использовали известковый раствор и глиняный раствор почвы в качестве связующего и клеящего материала.

Давайте теперь обсудим блоки AAC VS красный кирпич, разницу между блоком AAC и красным кирпичом и их различные свойства и попробуем сделать вывод, какой из них лучше использовать блоки AAC или красный кирпич. Теперь сначала обсудите различные свойства AAC Block

. Блоки AACБлоки AAC различные свойства:-

1) Газобетон автоклавный газобетонный.

2) это легкий, сборный, пенобетонный строительный материал, подходящий для бетонной кладки.

3) является экологически чистым по своей природе, не загрязняет окружающую среду и является сертифицированным зеленым строительным материалом.

4) несущие по своей природе, с высокой прочностью на сжатие 5 Н/мм2

5) это также пожаробезопасный изоляционный строительный материал, обладающий огнестойкостью около 4 часов.

6) на самом деле это газобетон имеет больше воздушных пустот, из-за наличия воздушной пустоты между ними, поэтому он легкий и удобный в обращении даже при большом объеме.

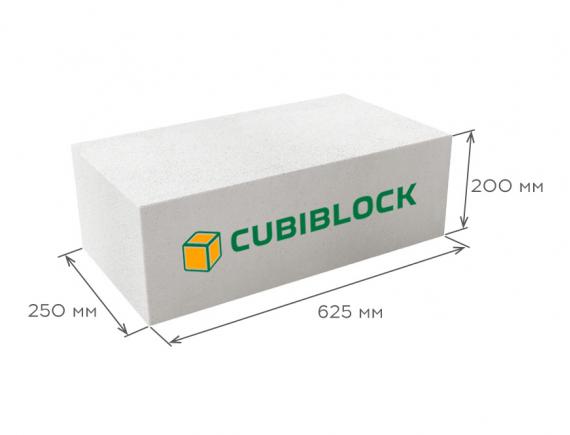

7) На рынке доступны блоки AAC разных размеров, но есть четыре распространенных размера: 600 мм × 200 мм × 100 мм, 600 мм × 200 мм × 150 мм, 600 мм × 200 мм × 200 мм и 600 мм × 200 мм × 225 мм.

8) водопоглощающая способность блоков AAC составляет около 10% от их веса

9) существует три класса блоков AAC, сухая плотность блоков AAC первого класса составляет 651 – 750 кг/м3, сухая плотность 2-го класса составляет 751 – 850 кг/м3 и сухая плотность 3-го класса составляет 851 – 1000 кг/м3. Плотность во влажном состоянии 1-го класса около 700-800 кг/м3.

10) Состоит из кварцевого песка, обожженного гипса, извести, цемента, воды и алюминиевой пудры.

11) Блоки AAC обеспечивают большую изоляцию от громкого шума и обеспечивают хорошую изоляцию.

12) Блоки AAC легкие и прочные и могут выдерживать экстремальные условия землетрясения.

13) Блоки AAC легче использовать в процессе строительства и экономить время, а также деньги для подрядчика и владельца. Из-за присутствия воздуха в смеси газобетонные блоки легкие, но прочные благодаря процессу их создания.

14) Газобетонные блоки изготавливаются однородно и могут быть разрезаны и приданы нужной форме в соответствии с требованиями строительства. это обеспечивает большую изоляцию от тепла, поскольку они не являются хорошим проводником тепла. Технология, используемая при создании блоков AAC, гарантирует, что блоки устойчивы к огню.

Красный кирпичСвойства красного кирпича первого класса: –

1) Красный кирпич изготавливается из глиняного грунта, формуется и обжигается в печах или высотных дымоходах

2) обожженные в дымоходе темно-красного, вишневого или медного цвета

3) его поверхность должна быть гладкой прямоугольной формы с параллельной боковой острой и прямой кромкой с прямым углом

4) не должно быть трещин и камней

5) имеет однородную текстуру

6) водопоглотительная способность составляет около 15-17% от его сухой массы при погружении в воду на 24 часа допускается

7) металлический звон при ударе кирпичей друг о друга

8) на кирпиче не должно оставаться следов, если поцарапать его ногтем

9) красный кирпич имеет прочность на сжатие 3. 5 Н/мм2.

5 Н/мм2.

Давайте теперь обсудим разницу между блоками AAC и красным кирпичом, а также их различные свойства и попробуем сделать вывод, какой из них лучше использовать блоки AAC или красный кирпич.

Блоки AAC VS красный кирпич | Свойства и применение Блоки AAC VS красный кирпичБлоки AAC сравниваются с красным кирпичом :- Блок AAC состоит из летучей золы, гипса, цемента, извести и воды, что в 8 раз больше, чем обычный кирпич, и легче, чем красный глиняный кирпич.Низкое энергопотребление, необходимое для производства, низкое потребление сырья и возможность вторичной переработки блоков из газобетонных блоков делают их экологически чистыми и имеют небольшие преимущества перед глиняными кирпичами.

А теперь попробуй понять, что лучше использовать: газобетон блок или красный кирпич? и в чем основное различие между блоком AAC и красным кирпичом, давайте сделаем вывод, что блоки AAC VS красный кирпич.

● 1) Размер :- существует четыре распространенных размера блоков AAC: 600 мм × 200 мм × 100 мм, 600 мм × 200 мм × 150 мм, 600 мм × 200 мм × 200 мм и 600 мм × 200 мм × 225 мм. Также доступны некоторые другие размеры, и удельный объем блока AAC рассчитывается как = 0,6 × 0,2 × 0,1 = 0,012 м3.

Также доступны некоторые другие размеры, и удельный объем блока AAC рассчитывается как = 0,6 × 0,2 × 0,1 = 0,012 м3.

Обычный размер индийского красного кирпича доступен в двух размерах: 190 мм × 90 мм × 90 мм и 230 мм × 115 мм × 75 мм, также доступны некоторые другие размеры красного кирпича, и удельный объем красного кирпича рассчитывается как = 0,19 × 0,09 × 0,09 = 0,001539 м3.

Таким образом, количество красных кирпичей в 1 блоке AAC = 0,012/0,001539 = 8 кирпичей, поэтому 8 кирпичей приходятся на размер блока 1AAC.

Таким образом, при сравнении размера и объема красного кирпича и блока AAC размер и объем 1 единицы блока AAC выше, чем у красного кирпича.Таким образом, при кладке 100 квадратных футов блочной стены требуется около 50 блоков, но в случае кирпичной кладки требуется около 450 кирпичей на 100 квадратных футов кирпичной стены.

2) состав :- AAC блок состоит из кварцевого песка, кальцинированного гипса, извести, цемента, воды и алюминиевой пудры, а красный кирпич изготавливается из глиняного грунта, формованного и обожженного в печах или высотных дымоходах, он обжигается в Дымоход темно-красного, вишневого или медного цвета.

3) Плотность: — мы знаем, что газобетонный блок и красный кирпич обладают водопоглощающей способностью, поэтому плотность рассчитывается как в сухом, так и во влажном случае.

Сухая плотность газобетонных блоков 1 класса составляет 651 – 750 кг/м3, 2 класса сухая плотность 751 – 850 кг/м3 и 3 класса сухая плотность 851 – 1000 кг/м3, тогда как сухая плотность красного кирпича 1 класса составляет 1600 – 1700 кг/м3, для 2 класса 1721 – 1820 кг/м3 и для красного кирпича 3 класса 1821 – 1920 кг/м3.

Плотность во влажном состоянии газобетонных блоков 1-го класса около 700-800 кг/м3, красного кирпича около 1900-2000 кг/м3

Таким образом, можно сделать вывод, что газобетонный блок легче красного кирпича.

4) Вес :- объем 1 акк блока = 0.012 м3 и их плотность около 650 кг/м3 в сухом состоянии, поэтому вес = 0,012 × 650 = 7,8 кг и объем 1 красного кирпича = 0,001539 и их плотность = 1650 кг/м3, тогда вес красного кирпича = 0,001539 × 1650 = 2,5 кг.

Таким образом, в соответствии с номером вес блока AAC больше, чем красного кирпича, но при содержании размера 8 количество красного кирпича соответствует размеру 1 блока AAC и весу в три раза больше красного кирпича. Таким образом, по сравнению с размерами блоки AAC легче красного кирпича.

5) Прочность на сжатие: — Прочность на сжатие блока AAC составляет около 5 Н/мм2, а прочность на сжатие красного кирпича составляет 3.5 Н/мм2. Таким образом, прочность на сжатие блока AAC выше, чем у красного кирпича

.6) Применение: Блок , как правило, используется в строительстве многоэтажных зданий из-за более легкого веса и несущей конструкции, в то время как красный кирпич используется во всех типах стеновых конструкций многоэтажных и малоэтажных зданий, он также выдерживает нагрузку. несущая конструкция.

7) экологически чистая природа: — блок AAC является экологически чистым по своей природе, не загрязняет окружающую среду и является сертифицированным экологически чистым строительным материалом, тогда как красный кирпич изготавливается из глиняного грунта, формованного и обожженного в печах или высотном дымоходе, это обожженные в дымоходе, имеют темно-красный, вишневый или медный цвет, мыло загрязняет окружающую среду, поэтому красный кирпич не является экологически чистым по своей природе.

8) огнестойкость: — Блок AAC имеет огнестойкость около четырех часов, тогда как красный кирпич имеет огнестойкость около 2 часов, поэтому использование блока AAC в строительстве делает его более огнеупорным и более изолирующим, предотвращает шум, звук и тепло.

9) Удобообрабатываемость: — использование блока AAC требует меньше труда, каменщика и потребления меньшего количества цементного раствора для шва, поэтому стоимость его установки снижается, тогда как в случае красного кирпича требуется больше труда, каменщика и потребления. около 3 мешков цемента на кирпичную стену в сто квадратных футов, поэтому стоимость установки увеличивается.

На самом деле цена газобетонного блока выше, чем красного кирпича, поэтому общая стоимость установки газобетонного блока и красного кирпича примерно одинакова. Но удобоукладываемость в случае блока AAC намного легче, чем красный кирпич.

Блоки AAC легче использовать в процессе строительства и экономить время, а также деньги для подрядчиков и владельцев. Из-за присутствия воздуха в смеси газобетонные блоки легкие, но прочные благодаря процессу их создания.

Из-за присутствия воздуха в смеси газобетонные блоки легкие, но прочные благодаря процессу их создания.

10) сейсмостойкость: — Блок AAC легкий и прочный и может выдерживать экстремальные условия землетрясения, тогда как кирпич из красной глины тяжелый, поэтому он менее устойчив к землетрясениям.

◆Вы можете подписаться на меня в Facebook и подписаться на наш канал Youtube

Вам также следует посетить:-

1) что такое бетон, его виды и свойства

2) Расчет количества бетона для лестницы и его формула

Автоклавные газобетонные блоки

Вы читаете превью.

Создайте бесплатную учетную запись, чтобы продолжить чтение.

Зарегистрироваться Верхний обрезанный слайд Скачать сейчас СкачатьСкачать для чтения в автономном режиме

Автоклавный газобетонный блок (AAC) представляет собой строительный материал, изготовленный из портландцемента, мелких заполнителей (зольная пыль или песок), воды и расширительного агента в процессе автоклавирования, нагретого под давлением, что приводит к образованию воздушных пустот в материале, что делает он менее плотный, легко режется/лепится и лучше изолирует

Читать далееСтудент факультета дизайна и управления инфраструктурой, IIT Kharagpur

- 1.

Автоклавный газобетон

Блоки

Таджу Заман Э К

1

Автоклавный газобетон

Блоки

Таджу Заман Э К

1 - 2. История • Разработан в Швеции в 1920-х годах в ответ на растущий спрос на лесоматериалы. • Такие отрасли, как Durox, Siporex и т. д., были основаны в начало 1940-х годов. • Вскоре началось распространение в других частях мира. хотя его основной центр оставался в Западной Европе • Широкое признание в Азии, особенно на Ближнем Востоке стран из-за высокого спроса на жилье и коммерческое помещение.2

- 3. Введение • Блок AAC изготовлен из портландцемента мелкозернистого заполнители (зольная пыль или песок), вода и расширительный агент. • Процесс автоклавирования приводит к производству воздушные пустоты в материале, что делает его менее плотным, легко поддающимся вырезать/формовать и лучше изолировать. • Автоклав представляет собой прочный, работающий под давлением, с паровым обогревом судно 3

- 4. Многоэтажное здание из газобетонных блоков 4

- 5.

Сниженная статическая нагрузка

Использование газобетонных блоков снижает нагрузку на фундамент

и другие структурные компоненты в конструкции из-за

его меньший собственный вес.

Уменьшение веса стен примерно на 55% может быть

получается по сравнению со стенами из

глиняные кирпичи.

5

Сниженная статическая нагрузка

Использование газобетонных блоков снижает нагрузку на фундамент

и другие структурные компоненты в конструкции из-за

его меньший собственный вес.

Уменьшение веса стен примерно на 55% может быть

получается по сравнению со стенами из

глиняные кирпичи.

5 - 6. В газобетонных блоках используется летучая зола (70% веса), таким образом обеспечивает наиболее конструктивное решение национальная проблема утилизации летучей золы. Летучая зола является промышленным отходом и используется летучей золы в процессе производства газобетонных блоков заботится о вопросах, связанных с его утилизация.Воздействие на окружающую среду 6

- 7. Автоклавный газобетон имеет отличные акустические характеристики и могут использоваться в качестве эффективный звуковой барьер, напр. (стеновая панель AAC). Небольшие воздушные карманы, которые образуются во время Производство AAC предотвращает звук от переход от одной стороны стены к другой Отличная акустика 7

- 8.

Важная причина для хорошего огня AAC

сопротивление относительно однородно

структура.В отличие от обычного бетона, где

наличие крупного заполнителя приводит к

относительные скорости расширения, растрескивания и

распад.

Огнестойкость

8

Важная причина для хорошего огня AAC

сопротивление относительно однородно

структура.В отличие от обычного бетона, где

наличие крупного заполнителя приводит к

относительные скорости расширения, растрескивания и

распад.

Огнестойкость

8 - 9. 9

- 10. Автоклавный газобетон очень воздухопроницаемый, поэтому позволяя больше диффузии воды, уменьшая влажность здания. Вентиляция 10

- 11. Удивительно хорошие изоляционные свойства автоклавного газобетона означает создается приятная внутренняя обстановка.В большинстве случаев требуется дополнительная изоляции можно избежать. Имеет очень низкую удельную электропроводность. Этот делает отопление или охлаждение (кондиционер) очень эффективный. Сохранение энергии 11

- 12. 12

- 13.

Точный производственный процесс обеспечивает

панели из автоклавного газобетона и

блоки всегда производятся по размеру, поскольку они

покинуть завод.

Это приводит к меньшему количеству обрезки на месте и

уменьшенное количество раствора и отделки

используемые материалы.Точность

13

Это приводит к меньшему количеству обрезки на месте и

уменьшенное количество раствора и отделки

используемые материалы.Точность

13 - 14. Малый вес блоков AAC помогает легко погрузку и разгрузку этих предметов, когда требуется транспорт до места работы. Кроме того, это также помогает каменщику, так как он может легко поднимите и поставьте блоки. Быстрая сборка на месте 14

- 15. AAC не портится со временем, и они сохраняют хороший внешний вид даже по прошествии многих лет. Они обладают лучшей устойчивостью к чередующимся циклы нагрева и охлаждения.Долгая жизнь 15

- 16. Сочинение 1. Зольная пыль — 59% 2. Цемент (обычно марки OPC 53) -33% 3. Лайм — 8% 4. Алюминиевая пудра — 0,07% 16

- 17. 17

- 18. Блоки газобетона, выходящие из емкости автоклава 18

- 19.

Крупный план образования пузырьков воздуха во время производства

блоки ААС

19

Крупный план образования пузырьков воздуха во время производства

блоки ААС

19 - 20.ХАРАКТЕРИСТИКИ 20

- 21. Физические свойства Плотность • Варьируется от 300 до 1800 кг/м3 в соответствии с источник (РИЛЕМ) • Таким образом, газобетон является уникальным промышленным продуктом, который охватывает такой диапазон кажущейся плотности. • Изделия из газобетона плотностью до 350 кг/м3 могут используется в качестве несущего строительного материала • AAC с более низкой плотностью обычно используется для тепловых изоляционные цели 21

- 22.

Пористость

• Классифицируются как капиллярные поры, гелевые поры, макропоры

из-за преднамеренно вовлеченного воздуха и микропор из-за

к недостаточному уплотнению.• Летучая зола используется как для более равномерного распределения воздуха-

пустоты за счет равномерного покрытия каждого пузырька

и тем самым предотвращает слияние пузырьков.

• Наблюдается, что прочность, проницаемость,

диффузионные, усадочные и ползучести газобетонные блоки

блоки в значительной степени связаны с его пористостью и

распределение пор по размерам.

22

• Наблюдается, что прочность, проницаемость,

диффузионные, усадочные и ползучести газобетонные блоки

блоки в значительной степени связаны с его пористостью и

распределение пор по размерам.

22 - 23. Проницаемость • Большое влияние на проницаемость газобетона оказывает по типу, размеру и распределению пор, а также а не объем пор.• Поры обычно делятся на два типа — открытые поры и закрытые поры. • Проницаемость газобетона обеспечивается открытые поры, а не закрытые. 23

- 24. Композиционные свойства • Сканирующая электронная микроскопия (СЭМ) показала, что микрокапилляры в AAC представляют собой пластинчатые кристаллы Тоберморит 11,3 Å с двухцепочечным силикатом структура. • Скорость роста и степень направленности этого структура вызывает дифференциальное распределение пор.• Тоберморит представляет собой минерал гидрата силиката кальция с химическая формула: Ca5Si6O16(OH)2·4h3O или Ca5Si6(O,OH)18·5h3O 24

- 25.

Механические свойства

Прочность на сжатие

• Может выдерживать нагрузки до 8 МПа примерно на 50 %

прочность на сжатие обычного бетона.

• Под влиянием таких факторов, как плотность, возраст, отверждение

метод, компонент и пропорция смеси.

• Скорость развития силы изначально очень высока

и с возрастом уменьшается.

25

Механические свойства

Прочность на сжатие

• Может выдерживать нагрузки до 8 МПа примерно на 50 %

прочность на сжатие обычного бетона.

• Под влиянием таких факторов, как плотность, возраст, отверждение

метод, компонент и пропорция смеси.

• Скорость развития силы изначально очень высока

и с возрастом уменьшается.

25 - 26.26

- 27. Теплопроводность • Теплопроводность увеличивается по мере увеличения влажности увеличивается содержание ААС. • Также увеличивается с увеличением плотности. • Количество пор и их распределение также критично для теплоизоляции. • Чем мельче поры, тем лучше изоляция. 27

- 28. 28

- 29. Долговечность • Карбонизация – один из основных факторов старения ухудшение ААС • В холодных странах наблюдаются ухудшения от мороза в наружные стены из газобетона • образование накипи на поверхности в результате замерзания и оттаивания; • другой – широкие трещины, образовавшиеся из-за внутреннего температура части AAC снижается до 0 ℃ 29

- 30.

Типичные свойства автоклавного газобетона

Сухая плотность

(кг/м3)

Сжимающий

Сила

(МПа)

Изгиб

Сила

(МПа)

Модуль

Эластичность (ГПа)

Термальный

проводимость

(3% влаги)

(Вт/мК)

450 3,2 0,65 1,6 0,12

525 4,0 0,75 2,0 0,14

600 4,5 0,85 2,4 0,16

675 6,3 1,00 2,5 0,18

750 7,5 1,25 2,7 0,20

30

Типичные свойства автоклавного газобетона

Сухая плотность

(кг/м3)

Сжимающий

Сила

(МПа)

Изгиб

Сила

(МПа)

Модуль

Эластичность (ГПа)

Термальный

проводимость

(3% влаги)

(Вт/мК)

450 3,2 0,65 1,6 0,12

525 4,0 0,75 2,0 0,14

600 4,5 0,85 2,4 0,16

675 6,3 1,00 2,5 0,18

750 7,5 1,25 2,7 0,20

30 - 31. СРАВНЕНИЕ МЕЖДУ БЛОКАМИ AAC И ГЛИНЯНЫЕ КИРПИЧИ • Летучая зола является промышленным отходом, и ее использование в Процесс производства блоков AAC заботится о проблемах занимается его утилизацией, тогда как кирпичная промышленность потребляет наш естественный верхний слой почвы • Блок AAC имеет более точные размеры, поскольку он производится по технологии проволочной резки в сертифицированном фабрика.• Блоки AAC имеют воздушные пустоты и, следовательно, лучше горят Прочность по сравнению с кирпичом из красной глины. 31

- 32.

• Использование газобетонных блоков снижает нагрузку на фундамент

и другие структурные компоненты в конструкции из-за

его меньший собственный вес.

• Блоки AAC не имеют «микропор» или

непрерывные «капилляры», через которые снаружи

поверхностная вода может проникать внутрь. Это значит

более длительный срок службы красок и интерьеров без

роста любого вида грибка, обеспечивая более здоровую и

долговечные интерьеры для жильцов

• Блоки AAC можно легко резать, сверлить, прибивать гвоздями, фрезеровать

и рифленые в соответствии с индивидуальными требованиями.Доступный

в нестандартных размерах.

32

• Блоки AAC не имеют «микропор» или

непрерывные «капилляры», через которые снаружи

поверхностная вода может проникать внутрь. Это значит

более длительный срок службы красок и интерьеров без

роста любого вида грибка, обеспечивая более здоровую и

долговечные интерьеры для жильцов

• Блоки AAC можно легко резать, сверлить, прибивать гвоздями, фрезеровать

и рифленые в соответствии с индивидуальными требованиями.Доступный

в нестандартных размерах.

32 - 33. Блоки AAC в Индии • В настоящее время существует около 35 крупномасштабных блоков AAC. производственные предприятия по всей Индии с тяжелым концентрация около Сурата, Гуджарат. • Кроме того, существует ряд мелких производители сосредоточились вблизи угольной промышленности. • Все больше и больше заводов по производству газобетонных блоков строится по всему миру. Индия, поскольку осведомленность о блоках AAC растет. 33

- 34. Стоимость блоков AAC 34

- 35.

Недостатки

Ознакомление с продуктом

• В настоящее время немногие подрядчики знакомы с

продукт, и каменщики должны приспособиться к использованию тонкого набора

раствор в отличие от традиционного цементного раствора

раствор, требующий меньшей точности при его нанесении.

Дефицит заводов-изготовителей.

• Пострадают проекты вдали от производственных мощностей

от более высоких первоначальных затрат

35

Недостатки

Ознакомление с продуктом

• В настоящее время немногие подрядчики знакомы с

продукт, и каменщики должны приспособиться к использованию тонкого набора

раствор в отличие от традиционного цементного раствора

раствор, требующий меньшей точности при его нанесении.

Дефицит заводов-изготовителей.

• Пострадают проекты вдали от производственных мощностей

от более высоких первоначальных затрат

35 - 36. Вывод • Автоклавный газобетонный блок отличается от обычный бетон в смеси материалов и характеристики.• Хотя прочность на сжатие автоклавных У газобетона меньше, чем у бетона, газобетон блоки обладают многими полезными факторами, такими как более низкая плотность, повышенная тепло- и звукоизоляция и уменьшенные мертвые нагрузки. • Таким образом, это идеальная альтернатива традиционным стенам. кирпич или каменные материалы из-за его экологических ударопрочность и экологичность. 36

- 37. 37

Газобетонная демпферная стена защитила оставшуюся часть здания, позволив ему сохранить структурную целостность.

более здоровые и долговечные интерьеры для жильцов.

Водонепроницаемые свойства

Водонепроницаемые свойства AAC Block дополнительно улучшаются за счет добавления добавок на силиконовой основе.

Кроме того, это также помогает каменщику, так как он может легко поднимать и ставить блоки.

Увеличение объема зависит от количества алюминиевого порошка/пасты, добавленного для реакции с гидроксидом кальция в смеси. Эта реакция представлена ниже уравнением:

2Al + 3Ca(OH)2 + 6h3O → 3CaO.Al2O3.6h3O + 3 h3

Алюминиевый порошок + Гашеная известь → Трикальцийгидрат + Водород ↑ прочность материала (более плотного) по сравнению с максимальным вызванным расширением дает материал с меньшей прочностью (менее плотный).

, газобетон с широким диапазоном плотностей для конкретных применений может быть изготовлен с помощью изменение состава, что, в свою очередь, влияет на структуру, размер и распределение пор.

Стабильная и предпочтительно сферическая клеточная структура необходима для оптимальных функциональных и структурных свойств.Также должно быть равномерное распределение пор в массе для получения изделий одинаковой плотности.

Стабильная и предпочтительно сферическая клеточная структура необходима для оптимальных функциональных и структурных свойств.Также должно быть равномерное распределение пор в массе для получения изделий одинаковой плотности. Капиллярные поры и другие крупные поры являются причиной снижения прочности и эластичности газобетонных блоков.

Карбонизация происходит в бетоне, потому что присутствующие фазы, содержащие кальций, подвергаются воздействию углекислого газа воздуха и превращаются в карбонат кальция.

Богатый кальцием C-S-H → C-S-H → тоберморит 11,3 Å * это соотношение в обратном порядке

теплопроводность (часто обозначается k , λ или κ) — это свойство материала проводить тепло.

Теплопроводность на самом деле является тензором, что означает возможность иметь разные значения в разных направлениях.

определяется как тепловая энергия, передаваемая в единицу времени и на единицу площади поверхности, деленная на градиент температуры

, который представляет собой разницу температур, деленную на расстояние между двумя поверхностями (толщина материала), выраженную в ваттах на кельвин-метр на метр.

д. Можно использовать для создания арок, изгибов и т. д. Может иметь рукоятки, что упрощает подъем и размещение.

д. Можно использовать для создания арок, изгибов и т. д. Может иметь рукоятки, что упрощает подъем и размещение.Принимая во внимание расходы на техническое обслуживание и раствор, предпочтительнее использовать ацет.

Стандартный размер: длина 625 мм, высота 250 мм, ширина колеблется от 100 до 300 мм.

Кирпичи из ячеистого бетона с заполнителем из вторичного пенополистирола

Кирпичи из ячеистого бетона были получены с использованием легкого раствора с заполнителем из вторичного пенополистирола вместо песчаных материалов.После определения свойств блока (впитываемость, прочность на сжатие и растягивающие напряжения) было установлено, что этот кирпич соответствует требованиям стандартов кладки, применяемых в Мексике. Полученный материал легче коммерческих, что облегчает их быструю обработку, контроль качества и транспортировку. Он менее проницаем, что помогает предотвратить образование влаги, сохраняя при этом прочность благодаря большей адгезии, проявляемой сухим полистиролом. Он был более гибким, что делало его менее уязвимым к растрескиванию стен из-за смещения грунта.Кроме того, он экономичен, поскольку использует перерабатываемый материал и обладает свойствами, которые предотвращают износ, увеличивая срок его службы. Мы рекомендуем использовать полностью сухой EP в сухой среде, чтобы получить наилучшие свойства кирпича.

Полученный материал легче коммерческих, что облегчает их быструю обработку, контроль качества и транспортировку. Он менее проницаем, что помогает предотвратить образование влаги, сохраняя при этом прочность благодаря большей адгезии, проявляемой сухим полистиролом. Он был более гибким, что делало его менее уязвимым к растрескиванию стен из-за смещения грунта.Кроме того, он экономичен, поскольку использует перерабатываемый материал и обладает свойствами, которые предотвращают износ, увеличивая срок его службы. Мы рекомендуем использовать полностью сухой EP в сухой среде, чтобы получить наилучшие свойства кирпича.

1. Введение

Легкий строительный раствор может быть получен различными способами и в основном зависит от воздушного фактора, то есть снижение плотности материала заключается во включении в его структуру воздуха, что можно осуществить заменой крупного заполнителя (песок) по воздуху.Таким образом, включение воздуха в структуру материала способствует образованию пузырей (пустого пространства) внутри бетона или раствора. Поэтому, когда он высыхает, воздушные отверстия образуют легкий материал. Этот тип бетона известен как ячеистый бетон . Было предложено определить легкий бетон как бетон, изготовленный с легким заполнителем или без заполнителя, что позволяет получить вес меньше, чем у обычного бетона 2400 кг/м 3 [1].

Поэтому, когда он высыхает, воздушные отверстия образуют легкий материал. Этот тип бетона известен как ячеистый бетон . Было предложено определить легкий бетон как бетон, изготовленный с легким заполнителем или без заполнителя, что позволяет получить вес меньше, чем у обычного бетона 2400 кг/м 3 [1].

Что касается использования полистирола в бетонах, в литературе упоминается использование гранул пенополистирола (ЭП) в качестве легкого заполнителя как в бетонах, так и в строительных растворах, содержащих микрокремнезем в качестве дополнительного вяжущего материала.Видно, что полученные бетоны имеют плотность от 1500 до 2000 кг/м 3 с соответствующей прочностью от 10 до 21 МПа [2]. Другое исследование посвящено использованию шариков из пенополистирола (EPS) и нерасширенного полистирола (UEPS) в качестве легкого заполнителя в бетонах, содержащих летучую золу в качестве дополнительного вяжущего материала. Легкие бетоны с широким диапазоном плотностей бетона (1000–1900 кг/м 3 ) изучались в основном на прочность на сжатие, прочность на разрыв при растяжении, миграцию влаги и поглощение. Результаты показывают, что при сопоставимом размере заполнителя и плотности бетона бетон с заполнителем UEPS показал прочность на сжатие на 70% выше, чем заполнитель EPS [3].

Результаты показывают, что при сопоставимом размере заполнителя и плотности бетона бетон с заполнителем UEPS показал прочность на сжатие на 70% выше, чем заполнитель EPS [3].

Мелкие микрокремнеземы значительно улучшили сцепление между гранулами EP и цементным тестом и увеличили прочность на сжатие EP бетона. Исследования показали, что пенополистирол плотностью 800–1800 кг/м 3 и прочностью на сжатие 10–25 МПа можно получить путем частичной замены крупного и мелкого заполнителя гранулами пенополистирола.Кроме того, добавление стальной фибры значительно улучшило усадку при высыхании [4].

Другое исследование показывает сравнение механических свойств бетонов EP, содержащих летучую золу, с литературными данными по бетонам, содержащим в качестве связующего только обычный портландцемент [5]. В исследованиях предлагается разработка класса полистиролбетонов конструкционных марок с широким диапазоном плотности бетона от 1400 до 2100 кг/м 3 путем частичной замены крупного заполнителя полистирольным заполнителем в контрольных бетонах [6].

Латекс стирол-бутадиенового каучука в качестве полимерной добавки применялся в легком пенополистирольном (ЭП) бетоне. Было исследовано влияние условий отверждения и соотношения полимер-цемент на прочность на сжатие и изгиб модифицированных полимерами EP-бетонов [7]. Затвердевший бетон, содержащий химически обработанные гранулы пенополистирола, показал, что на прочность, жесткость и химическую стойкость полистиролбетона постоянной плотности влияет водоцементное отношение [8].

В первой части этого исследования, основанного на определении и характеристиках легкого бетона, был проведен поиск перерабатываемого материала с низкой плотностью, который можно было бы перерабатывать с использованием дешевого устойчивого метода переработки. Этим материалом был пенополистирол (EP). С помощью этого материала был получен раствор, в котором крупные заполнители были полностью заменены частицами с низкой плотностью. Итак, кирпичи состоят из переработанного пенополистирола в качестве заполнителя и коммерческого портландцемента в качестве связующего. В отличие от большинства работ, опубликованных в литературе, в этом растворе не используются ни пуццоланы, ни добавки, ни дополнительные заполнители. В этом предыдущем исследовании этот материал имел хорошее сцепление с гидратированным цементом, а наилучшие механические свойства в ячеистом бетоне были получены при соотношении вода/цемент 0,4 и 600 мкг пенополистирола [9].

В отличие от большинства работ, опубликованных в литературе, в этом растворе не используются ни пуццоланы, ни добавки, ни дополнительные заполнители. В этом предыдущем исследовании этот материал имел хорошее сцепление с гидратированным цементом, а наилучшие механические свойства в ячеистом бетоне были получены при соотношении вода/цемент 0,4 и 600 мкг пенополистирола [9].

На втором этапе, ядром этого исследования, и с определенной технологией, специфическим технологическим применением раствора из вторсырья было изготовление ячеистого кирпича.Они должны быть конкурентоспособными по цене, качеству, механическим и физическим свойствам по сравнению с существующими на рынке. Кроме того, ячеистые кирпичи должны использовать экологически чистый материал, пригодный для вторичной переработки.

2. Методы и приемы

Операции, перечисленные ниже, позволили изготовить и провести механическую и физическую оценку кирпичей из ячеистого бетона; (i) получение и измельчение ЭП; (ii) применение водоцементного отношения 0,4; (iii) производство ячеистого бетона; (iv) изготовление кирпича с использованием стальных форм диаметром ? см; (v) расформовка и получение сухой массы кирпича; (vi) испытания на впитывание, сжатие и растяжение; Стандарт ASTM C67-03a включает три теста [10]: (vii) отчет о результатах; (viii) сравнение результатов с заявленными значениями некоторых коммерческих кирпичей в Мексике. Прочность на сжатие легких бетонов из пенополистирола (ВПС) значительно возрастает при уменьшении размера гранул ВПС [11, 12]. Кроме того, другое исследование включает три размера частиц полистирола (1, 2,5 и 6,3 мкм) в бетоне и делает вывод, что размер 1 мкм имеет большее сопротивление сжатию [12]. Затем, поскольку целью проекта было повторное использование перерабатываемого материала, такого как пенополистирол, размеры частиц зависели от устойчивого и дешевого процесса измельчения. На самом деле достигнутые размеры (2–4 мкм) были очень близки к тем, о которых сообщается как о большей прочности на сжатие [12].

Прочность на сжатие легких бетонов из пенополистирола (ВПС) значительно возрастает при уменьшении размера гранул ВПС [11, 12]. Кроме того, другое исследование включает три размера частиц полистирола (1, 2,5 и 6,3 мкм) в бетоне и делает вывод, что размер 1 мкм имеет большее сопротивление сжатию [12]. Затем, поскольку целью проекта было повторное использование перерабатываемого материала, такого как пенополистирол, размеры частиц зависели от устойчивого и дешевого процесса измельчения. На самом деле достигнутые размеры (2–4 мкм) были очень близки к тем, о которых сообщается как о большей прочности на сжатие [12].

В первую очередь проводился поиск отходов ЭП. Эти остатки ВП были получены в основном из упаковки компьютеров. После того, как материал был собран, его измельчали с водой в кухонном блендере, потому что без воды не было бы измельчения. Полученный размер частиц составлял 2–4 мкм. Затем удаляли избыток воды и сушили ЭП в естественных условиях, без использования печей.

В соответствии с предыдущими исследованиями, ячеистый бетон был получен путем смешивания 600 мкг полистирола и водоцементного отношения 0. 4. В качестве цемента использовался CPC (композитный портландцемент).

4. В качестве цемента использовался CPC (композитный портландцемент).

Следует отметить, что одним из важных факторов, повлиявших на это исследование, была высокая влажность окружающей среды в месте проведения исследования (Росарио, Аргентина). Этот факт привел к получению жидкого композита, который позволял легко заполнять стальные формы.

Были испытаны два типа образцов, обозначенных буквами А и В, с размерами мкм. Тип А имел водоцементное отношение 0,4, вес 0.600 мкг ЭП в полувлажном состоянии, возраст 28 дней. Тип В имел такое же водоцементное отношение, но с массой полусухого ЭП 0,520 кг. Возраст B-теста составил всего 14 дней из-за окончания проекта.

Из-за условий влажности окружающей среды, когда мы сушим влажный полистирол (получаемый материал для процесса измельчения) в течение 7 дней, мы получили вес 600 мкг для кирпичей А и В. Сразу же мы обрабатываем кирпичи А (с 600 мкг) на первом этапе проекта. Затем, когда через 28 дней был использован оставшийся полистирол, мы заметили, что вес уменьшился. Поэтому этот оставшийся материал был разделен и использован в пяти кирпичах B. Таким образом, кирпичи B содержали 520 мкг полистирола. Поэтому кирпичи А были изготовлены из «полувлажного» полистирола, а кирпичи В — из «полусухого» полистирола. Полностью сухую массу ЭП мы не получили из-за состояния локальной сырости окружающей среды.

Поэтому этот оставшийся материал был разделен и использован в пяти кирпичах B. Таким образом, кирпичи B содержали 520 мкг полистирола. Поэтому кирпичи А были изготовлены из «полувлажного» полистирола, а кирпичи В — из «полусухого» полистирола. Полностью сухую массу ЭП мы не получили из-за состояния локальной сырости окружающей среды.

Уровни влажности окружающей среды для «полувлажного» и «полусухого» полистирола были одинаковыми; разница заключалась во времени воздействия в этих условиях. Влажность окружающей среды в этом месте в дни проведения эксперимента составляла 62–95 % [14] (Росарио, Аргентина, август 2012 г.).Полистирол, названный «полувлажным», выдерживался 7 дней в этой среде и 28 дней в «полусухом».

Через 27 дней для кирпичей А и 13 дней для кирпичей В кирпичам было проведено испытание на абсорбцию (данное экспериментальное испытание требует 24 ч [10] насыщения кирпичей для его оценки). Таким образом, результаты испытаний на абсорбцию были получены через 28 дней для кирпичей А и через 14 дней для кирпичей В при испытаниях на сжатие и растяжение.

Теоретически при хранении во влажной среде около 90% прочности набирается в течение первых 28 дней.Основным критерием оценки прочности бетона на сжатие является прочность бетона на 28-е сутки. Образец бетона испытывается через 28 дней, и результат этого испытания рассматривается как критерий качества и жесткости этого бетона [15].

3. Результаты и обсуждение

Статистическая оценка процента абсорбции А и В представлена в таблице 1. Для измерения абсорбционных свойств стандарт ASTM C67-03a указывает, что материал выдерживают погруженным в воду в течение 24 часов. [10].Процент поглощения определяли по (1) [10]. Сухая и насыщенная массы ( и , соответственно) кирпича были до и после его насыщения соответственно:

Из Таблицы 1 мы заметили, что кирпич В (полусухой ЕР) имеет меньшую абсорбцию, чем кирпич А (полувлажный ЕР). Хотя время исследования кирпича В вдвое меньше, чем А, тенденция к увеличению поглощения очень мала. Таким образом, очевидно, что этот материал может уменьшить влажность, образующуюся в стенах, построенных из других типов кирпичей, поглощение которых выше из-за типа используемых заполнителей, таких как песок.

Таким образом, очевидно, что этот материал может уменьшить влажность, образующуюся в стенах, построенных из других типов кирпичей, поглощение которых выше из-за типа используемых заполнителей, таких как песок.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Статистические результаты сжимающего испытания [10] обоих типов образцов площадью ?мм приведены в табл. 1. Следует напомнить, что возраст кирпичей А составлял 28 дней, а возраст кирпичей В – 14 дней. Из-за вышеизложенного различия в силе могут быть оправданы.Также можно заметить, что тенденция к увеличению прочности продолжается в образцах В, и она превысит значение, достигнутое образцами типа А, благодаря большей адгезии (меньшему поглощению), создаваемой полусухим ЕР.

1. Следует напомнить, что возраст кирпичей А составлял 28 дней, а возраст кирпичей В – 14 дней. Из-за вышеизложенного различия в силе могут быть оправданы.Также можно заметить, что тенденция к увеличению прочности продолжается в образцах В, и она превысит значение, достигнутое образцами типа А, благодаря большей адгезии (меньшему поглощению), создаваемой полусухим ЕР.

Прочность на растяжение или модуль разрыва [10] рассчитывали как где — предел прочности при растяжении или модуль разрыва (МПа), приложенная максимальная нагрузка (кг), — расстояние между опорами (см) (рассчитывается как длина образца минус 2 дюйма, поскольку опоры находятся на расстоянии 1 дюйм от каждого конца) , — горизонтальное расстояние от точки приложения нагрузки до места возникновения трещины (см), и — соответственно ширина и толщина образца (см).

Статистические результаты испытания на растяжение образцов типов A и B показаны в таблице 1. Они были определены по (2).

Из Таблицы 1 Среднее значение предела прочности при растяжении для образцов А и В составляет 2,195 и 1,632 МПа соответственно. Образец типа В показал частичную прочность на растяжение по сравнению с той, которая может развиться за 28 дней.

Предполагая, что традиционные бетонные кирпичи с крупным заполнителем и кирпичи из обожженной глины имеют очень низкие значения прочности на растяжение, приблизительно равные 0.в среднем 8?МПа [13]. Таким образом, EP придает кирпичу свойства изгиба, которые способствуют стабильности стены, особенно когда он испытывает восходящие и нисходящие движения, вызванные проблемными грунтами, такими как расширяющиеся и просадочные грунты, изменения уровня грунтовых вод и землетрясения, среди прочего. Поэтому этот материал уменьшает появление трещин в стене. Этот аспект не учитывался при изготовлении традиционных кирпичей.

Бетон вряд ли можно считать однородным, поскольку свойства его составляющих различны, и он в некоторой степени анизотропен. Тем не менее подход механики разрушения помогает понять механизм разрушения бетона. Фактические пути разрушения обычно следуют по границам раздела самых крупных частиц заполнителя и прорезают цементное тесто, а иногда и сами частицы заполнителя [16].

Тем не менее подход механики разрушения помогает понять механизм разрушения бетона. Фактические пути разрушения обычно следуют по границам раздела самых крупных частиц заполнителя и прорезают цементное тесто, а иногда и сами частицы заполнителя [16].

Как и в бетоне, пути разрушения обычно следуют по границе раздела частиц полистиролового заполнителя и прорезают цементное тесто и сами частицы заполнителя. При сжатии трещины примерно параллельны приложенной нагрузке, но некоторые трещины образуются под углом к приложенной нагрузке (рис. 1).Параллельные трещины вызваны локализованным растягивающим напряжением в направлении, нормальном к сжимающей нагрузке; наклонные трещины возникают из-за обрушения, вызванного развитием плоскостей сдвига. Следует отметить, что картины разрушения испытания на сжатие относятся только к прямым напряжениям [16].

При испытании на изгиб максимальное растягивающее напряжение достигается в нижнем волокне испытательной балки, поэтому трещины расположены вертикально и находятся вблизи точки приложения нагрузки (рис. 2).При испытании на растяжение верхняя поверхность подвергается сжатию, а нижняя поверхность подвергается растяжению. Концентрация напряжения в вершине трещины фактически является трехмерной, но наибольшая слабость возникает, когда ориентация трещины перпендикулярна направлению приложенной нагрузки. В действительно хрупком материале (равномерное распределение напряжения) энергия, выделяемая при начале распространения трещины, достаточна для продолжения этого распространения, поскольку по мере расширения трещины максимальное напряжение увеличивается, а предел хрупкого разрушения снижается.В результате процесс ускоряется. В случае неравномерного напряжения (например, при изгибе) распространение трещины блокируется дополнительно окружающим материалом при более низком напряжении [16].

2).При испытании на растяжение верхняя поверхность подвергается сжатию, а нижняя поверхность подвергается растяжению. Концентрация напряжения в вершине трещины фактически является трехмерной, но наибольшая слабость возникает, когда ориентация трещины перпендикулярна направлению приложенной нагрузки. В действительно хрупком материале (равномерное распределение напряжения) энергия, выделяемая при начале распространения трещины, достаточна для продолжения этого распространения, поскольку по мере расширения трещины максимальное напряжение увеличивается, а предел хрупкого разрушения снижается.В результате процесс ускоряется. В случае неравномерного напряжения (например, при изгибе) распространение трещины блокируется дополнительно окружающим материалом при более низком напряжении [16].

В таблице 2 показаны результаты свойств, полученных на образцах. Они сравниваются с параметрами, о которых сообщается в другом месте [13]. Из этой таблицы видно, что кирпич ЭП легче остальных, что облегчает его разработку, производство и транспортировку. Затем этот материал обладает свойством низкой впитываемости, что помогает предотвратить возможную влажность стен.Кроме того, этот материал устойчив, так как его прочность на сжатие (с полусухим EP) аналогична заявленным максимальным коммерческим значениям, которые, возможно, могут превышать при использовании EP в сухом состоянии. Наконец, этот материал может быть в четыре раза более гибким, чем некоторые коммерческие блоки, что делает его менее уязвимым для возможных трещин в стенах, вызванных восходящими или нисходящими движениями подстилающего грунта.