Автоклавный и неавтоклавный газобетон отличия: Автоклавный и неавтоклавный газобетон: отличия материалов — АлтайСтройМаш

Сравнение газобетона автоклавного и неавтоклавного, отличия и характеристики

Газобетон бывает автоклавным и неавтоклавным, и многие строители задаются вопросом – в чем различия между ними.

Давайте вместе в этом разберемся, но забегая наперед скажем, что автоклавный газобетон является намного более качественным материалом, и далее мы расскажем почему.

Что такое автоклавная обработка газобетона?

Автоклавная обработка – этап обработки газобетона высокой температурой (190°С) под большим давлением в течении 12 часов. Автоклавами называются металлические емкости, в которые помещаются разрезанные газоблоки.

Обработка автоклавом делается для следующих целей:

- ускорение твердения газобетона;

- повышение прочности;

- уменьшение усадки;

- улучшение однородности структуры;

- улучшение геометрии блоков.

Также автоклав меняет структуру газобетона на молекулярном уровне, образуя новый материал – тоберморит. Этот синтезированный камень обладает свойствами, которые невозможно получить в обычных условиях при стандартном давлении и температуре.

Этот синтезированный камень обладает свойствами, которые невозможно получить в обычных условиях при стандартном давлении и температуре.

Повторимся, что неавтоклавный газобетон твердеет в естественных условиях, и для его производства дорогое и современное оборудование не требуется. Другими словами, многие производители штампуют газоблоки у себя в гаражах, что не внушает особого доверия.

А теперь более подробно разберемся в различиях газобетонов, и начнем мы с прочности.

Сравнение автоклавного и неавтоклавного газобетонов

Важно отметить, что в видеоролике тестируется неавтоклавный газобетон, в который было добавлено фиброволокно, оно существенно увеличивает прочность блоков. Но отметим, что в реальности, фибру в производстве неавтоклавного газобетона применяют далеко не все, так как она достаточно дорогая.

Прочность

Газобетон без автоклава менее прочен, особенно когда он свежий..jpg) Ведь ему, как и обычному бетону, нужно еще время чтобы набрать прочность, а у автоклавного твердение ускорилось в сотни раз благодаря высокотемпературной обработке паром. Но даже при полном затвердении обеих материалов, прочность автоклавного выше на половину и более.

Ведь ему, как и обычному бетону, нужно еще время чтобы набрать прочность, а у автоклавного твердение ускорилось в сотни раз благодаря высокотемпературной обработке паром. Но даже при полном затвердении обеих материалов, прочность автоклавного выше на половину и более.

К примеру, автоклавные марки газобетона D500 и D600 обладают классом прочности B2.5 — B3.5, в то время как неавтоклавный аналог той же марки набирает в лучшем случае класс B2.

Усадка

Большая усадка блоков может создать множественные трещины в кладке, более того, трещины могут появляться в течении года и более. Чтобы свести такие процессы к минимуму, усадка блоков должна быть минимальной.

Усадка неавтоклавного газобетона составляет от 3 до 5 мм на метр, автоклавного – в десять раз меньше. То есть автоклавный газобетон практически не дает усадочных трещин, при правильной кладке.

Геометрия блоков

Геометрия блоков также очень важна, и чем блоки ровнее между собой, тем лучше. Ведь если блоки отличаются между собой на 5 мм, то разницу в уровне необходимо выравнивать клеем, а это мостики холода, которые сильно ухудшают теплоизоляционные характеристики кладки.

Ведь если блоки отличаются между собой на 5 мм, то разницу в уровне необходимо выравнивать клеем, а это мостики холода, которые сильно ухудшают теплоизоляционные характеристики кладки.

Более того, толстые швы дают большую усадку, которая опять же может стать причиной трещин. Опытные строители скажу, что разность в уровнях можно выровнять тёркой по газобетону, но представьте себе, сколько времени на это уйдёт.

А теперь подумаем, где геометрия блоков будет лучше, на высокотехнологичном заводском оборудовании с автоклавами, или в гаражных условиях? Ответ очевиден!

Большинство строителей считает, что самые лучшие и самые ровные блоки получаются у компании AEROC. Средняя цена за куб их газобетона составляет 4000р.

Однородность структуры

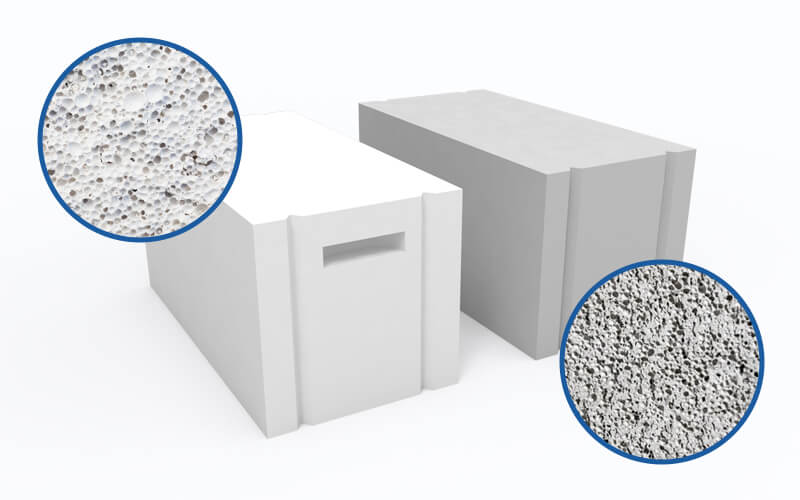

Под однородностью понимается количество пустот (пузырей), которые определенным образом распределены в газобетоне, и чем они равномерней, тем лучше. Технология автоклавного газобетона гарантирует идеальное распределение пустот, за счет того, что пузыри образовываются и сразу же твердеют, а отдельные блоки получают после разрезания одного большого блока.

Неавтоклавный газобетон делается совсем иначе. В бетонную смесь добавляют пену и газообразователи. В результате пузыри могут подняться ближе к поверхности, а более тяжелые элементы упадут вниз. В итоге, распределение пузырей будет неравномерным.

Теперь давайте подумаем, чем это грозит. Во-первых, там, где меньше пузырей – меньше прочности, а там, где пузырей мало – мостик холода, через который будет быстрее уходить тепло. То есть, показатели прочности и теплопроводности неавтоклавного газобетона очень нестабильны.

Теплопроводность

Плавно переходя от темы равномерности структуры к теплопроводности скажем, что неравномерная структура пузырей ухудшает усредненную теплопроводность блока, и естественно, что в автоклавном газобетоне равномерность пузырей лучше и следовательно, теплоизоляция тоже лучше.

Вывод

Автоклавный и неавтоклавный газобетоны сильно отличаются между собой по ряду параметров, и можно с уверенностью сказать, что автоклавный материал превосходит своего собрата по всем показателям, кроме одного – цены. Да, неавтоклавные газоблоки дешевле, но, если посчитать, сколько проблем возникает при его кладке, сколько дополнительных материалов, работ и времени придется проделать, то советуем вам хорошенько подумать, делая свой выбор.

Да, неавтоклавные газоблоки дешевле, но, если посчитать, сколько проблем возникает при его кладке, сколько дополнительных материалов, работ и времени придется проделать, то советуем вам хорошенько подумать, делая свой выбор.

Лучше один раз построить дом грамотно, из качественного материала, и быть уверенным, что он без проблем простоит долгие годы.

Автоклавный газобетон – отличия от неавтоклавного

5 февраля 2016г.

В связи с постоянно возрастающей популярностью газобетона, данная строительная продукция обрастает всё большим количеством мифов. Кто-то прочит ему 100-летний срок эксплуатации, кто-то, напротив, рассказывает о личном негативном опыте использования. Давайте во всем разберемся сами.

Автоклавный vs неавтоклавный.

Газобетон – это относительно новый строительный материал для возведения стен на основе цемента. Из-за пористой структуры, материал называют еще ячеистым бетоном. Его уникальные качества, такие как легкость, теплоизоляция, прочность, простота обработки и ценовая доступность, позволяют быстро возводить тёплые комфортные дома.

В Европе из газобетона начали строить примерно в середине XX века, в нашей же стране массовый выпуск газоблоков стали налаживать лишь в 90-х. Вот почему миф о 100-летнем сроке домов остается пока лишь мечтой – материалу еще слишком мало лет, чтобы подтвердить или опровергнуть подобные заявления о долговечности. Тем не менее, европейские дома с 50-70-летним «стажем» доказывают и то, что дома из газобетона не рушатся через год-другой.

Впрочем, определенные опасения сомневающихся потребителей могут быть основаны на путанице: дело в том, что существует две технологии изготовления строительных блоков из ячеистого бетона:

- Автоклавный – включающий термическую обработку блоков из специальной смеси на основе цемента в автоклавах под высоким давлением. В результате получают газобетонные блоки высокой прочности, способные нести большие нагрузки, имеющие длительный срок эксплуатации;

- Неавтоклавный – по этой технологии, отвердевание бетонной смеси происходит в естественных условиях, а потому полученные газоблоки значительно менее прочные, поры с воздухом рассредоточены неравномерно, и потому постройки приходится дополнительно утеплять в целях предотвращения теплопотерь.

Отличия автоклавного газобетона от неавтоклавного не только в более высоком коэффициенте прочности: неавтоклавный материал имеет более слабые показатели влагостойкости, менее точную геометрию, подвержен более серьезной усадке. Кроме того, неавтоклавный газобетон не любит несущей нагрузки, плохо держит крепёж, склонен раскрашиваться при сверлении и т.д. Главным его преимуществом является простота изготовления в домашних условиях и низкая стоимость. Но для строительства на десятилетия следует выбирать газобетон автоклавного твердения.

Как делают газобетонные блоки автоклавного твердения?

Процесс производства начинается с приготовления «бетонного теста» — смеси кварцевого песка, извести, цемента, гипса, воды и алюминиевой пудры (в качестве порообразователя). Алюминиевая пудра, взаимодействуя с известью, действует на жидкий раствор из перемолотых и перемешанных компонентов, как дрожжи. Порядок добавления элементов строго регламентирован, отступление от технологии изготовления не допускается.

Когда «тесто» готово, его переливают в специальные длинные формы и отправляют в особые камеры для созревания. Здесь около 3-4 часов при постоянной температуре порядка 35-40 градусов раствор должен подниматься, увеличиваться в объёме, за счет образования пор, заполненных воздухом. Процесс происходит под влиянием активного выделения водорода и весьма сходен с приготовлением пирогов из дрожжевого теста. Именно благодаря наполненности воздухом, газобетон получает высокие теплоизоляционные свойства. Также в процессе созревания происходит формообразование будущих газоблоков, предварительное выравнивание поверхностей в опалубке.

По окончании процесса созревания, сырые газобетонные массивы аккуратно высвобождают из форм-опалубок и отправляют на обработку. При необходимости, специальным оборудованием делают профилирование, создавая систему пазогребневых соединений. Затем сырой газобетон нарезают в соответствие с заданными размерами, следя за образованием идеально ровных граней.

Теперь полностью сформованные газобетонные блоки можно отправлять для отвердевания в специальную камеру с определенным уровнем влажности и температуры – автоклав. Здесь сырые блоки проведут некоторое время, набирая прочность и твердость. По технологии, это время должно составлять 12 часов, давление пара в камере – 12 атмосфер, а температура – 180 градусов. Соблюдение технологических норм гарантирует газоблокам максимально возможную прочность.

Здесь сырые блоки проведут некоторое время, набирая прочность и твердость. По технологии, это время должно составлять 12 часов, давление пара в камере – 12 атмосфер, а температура – 180 градусов. Соблюдение технологических норм гарантирует газоблокам максимально возможную прочность.

По истечении положенного времени, газобетонные блоки извлекают из автоклава и подвергают визуальному контролю: только равномерная окраска в светло-серый цвет и идеально ровные грани могут свидетельствовать о том, что процесс изготовления прошел по всем правилам, а блоки соответствуют заданным критериям и нормам. Замеры точности геометрии происходят не только с помощью электроники, но и людьми с инженерными инструментами. По технологии, допускается отклонение не более 2-3 мм в длину и ширину. Только такие блоки считаются соответствующими нормам качества.

Затем блоки из газобетона проходят выборочное испытание на прочность: специальная аппаратура проверят предел прочности на разрыв и сжатие. Лишь после прохождение всех этапов контроля, партия произведенного товара отправляется на упаковку.

Газобетон неавтоклавный на основе композиционного вяжущего с использованием техногенного сырья

[1] Ю. Баженов, С.-А. Муртазаев, М. Саламанова, М. Саидумов, Высокоэффективный SCC-бетон в сейсмостойком строительстве, Международный журнал экологического и научного образования. 11.18 (2016) 12779-12786.

Академия Google

[2] ПРОТИВ. Лесовик, О.В. Пучка, С.С. Вайсера, М.Ю. Елистраткин, Новое поколение строительных композитов на основе пеностекла, Строительство и реконструкция. 3.59 (2015) 146-154.

Академия Google

[3]

К.

Академия Google

[4] В.Р. Сердюк, Ячеистый бетон как важный компонент строительства энергосберегающего жилья в странах СНГ, В сб.: Инновационное развитие территорий Материалы III Международной научно-практической конференции. (2015) 21-23.

Академия Google

[5]

В.С. Лессовик, Геоник. Geomimetik als grundlage für die synthese von Intelligent Bauverbundwerkstoffen, 19 Internationale baustofftagung IBAUSIL. (2015) 183-189.

(2015) 183-189.

Академия Google

[6] Л.А. Сулейманова, К.А. Сулейманов, И.А. Погорелова, Топология пор в газобетоне, Вестник Белгородского государственного технологического университета им. В.Г. Шухов. 5 (2016) 100-105.

Академия Google

[7] Т.Т. Нгуен, Д.В. Орешкин, Исследование структуры газобетона для жилищного строительства Вьетнама // Научно-технический вестник Поволжья. 3 (2014) 169-172.

Академия Google

[8]

М. Я. Бикбау., В.Н. Мочалов, Чен Лун, Производство механо-химически активированных цементов (вяжущих) малой водопотребности, Цемент и его применение. 3 (2008) 80-89.

Я. Бикбау., В.Н. Мочалов, Чен Лун, Производство механо-химически активированных цементов (вяжущих) малой водопотребности, Цемент и его применение. 3 (2008) 80-89.

Академия Google

[9] Ю.М. Баженов, Л.Х. Загороднюк, В.С. Лесовик, И.В. Ерофеева, Н.В. Чернышева, Д.А. Сумской, О роли минеральных добавок в составе композиционного вяжущего, Международный журнал фармации и технологии. 8.4 (2016) 22649-22661.

Академия Google

[10]

А.А. Куприна, В.С. Лесовик, М.Ю. Елистраткин, А.В. Гинзбург, Композиционные вяжущие для эффективных растворов, Белгород, 2015.

Google Scholar

[11] Н.И. Алфимова, М.С. Шейченко, С.В. Карацупа, Э.А. Яковлев, А.С. Коломацкий, Н.Н. Шаповалов, Особенности применения высокомагнезиального техногенного сырья в составе композиционных вяжущих, Научный журнал прикладных наук. 9.11 (2014) 779-783.

Академия Google

[12] Н.И. Алфимова, В.С. Лесовик, А.В. Савин, Е.Е. Шадский Перспективы применения композиционных вяжущих при производстве железобетонных изделий // Вестник Иркутского государственного технического университета. 5.88 (2014) 95-99.

Академия Google

[13]

ПРОТИВ. Лесовик, Л.А. Сулейманова, К.А. Кара Энергоэффективный газобетон на композиционных вяжущих для монолитного строительства // Известия высших учебных заведений. Здание. 3 (2012) 10-20.

Лесовик, Л.А. Сулейманова, К.А. Кара Энергоэффективный газобетон на композиционных вяжущих для монолитного строительства // Известия высших учебных заведений. Здание. 3 (2012) 10-20.

Академия Google

[14] А.Н. Володченко, В.С. Лесовик, Реологические свойства газобетонной смеси на основе нетрадиционного сырья, Вестник Белгородского государственного технологического университета им. В. Г. Шухова. 3 (2012) 45-48.

DOI: 10.34031/2071-7318-2020-5-5-8-17

Академия Google

[15]

Л. А. Сулейманова, И.А. Погорелова, К.Р. Кондрашев, К.А. Сулейманов, Ю.С. Пириев, Энергосберегающий газобетон на композиционных вяжущих, Вестник Белгородского государственного технологического университета им. В.Г. Шухов. 4 (2016) 73-83.

А. Сулейманова, И.А. Погорелова, К.Р. Кондрашев, К.А. Сулейманов, Ю.С. Пириев, Энергосберегающий газобетон на композиционных вяжущих, Вестник Белгородского государственного технологического университета им. В.Г. Шухов. 4 (2016) 73-83.

Академия Google

[16] Х. Курама, И. Б. Топку, К. Каракурт, Свойства автоклавного ячеистого бетона, полученного из золы угольного остатка, Журнал технологии обработки материалов. 209.2 (2009) 767-773.

DOI: 10.1016/j.jmatprotec.2008.02.044

Академия Google

[17]

Р. Клингнер. Автоклавный газобетон, Кембридж, Великобритания, Вудхед (2008 г.).

Клингнер. Автоклавный газобетон, Кембридж, Великобритания, Вудхед (2008 г.).

Академия Google

[18] Йерман, Милош, Гидравлические, тепловые и прочностные свойства автоклавного ячеистого бетона, Строительные материалы. 41 (2013) 352-359.

DOI: 10.1016/j.conbuildmat.2012.12.036

Академия Google

[19]

Хофф, К. Джордж, Вопросы пористости и прочности ячеистого бетона, Исследование цемента и бетона. 2,1 (1972) 91-100.

2,1 (1972) 91-100.

DOI: 10.1016/0008-8846(72)

-9

Академия Google

[20] Н. Нараянан, К. Рамамурти, Структура и свойства газобетона: обзор, Цементно-бетонные композиты. 22,5 (2000) 321-329.

DOI: 10.1016/s0958-9465(00)00016-0

Академия Google

[21]

Эсмаили Х. , Нуранян Х., Неавтоклавный высокопрочный ячеистый бетон из щелочно-активированного шлака, Строительство и строительные материалы. 26.1 (2012) 200-206.

, Нуранян Х., Неавтоклавный высокопрочный ячеистый бетон из щелочно-активированного шлака, Строительство и строительные материалы. 26.1 (2012) 200-206.

DOI: 10.1016/j.conbuildmat.2011.06.010

Google Scholar

Неавтоклавные газобетонные блоки

Неавтоклавные газобетонные блоки — можно ли их использовать?

Матрица и твердость изделий из газобетона обеспечивается автоклавированием.

Возможно формирование пенобетон или газобетон без автоклавирования, но свойства будут быть очень плохим. Конечно, такие продукты будут содержать в основном цемент.

Механическая прочность не будет очень высокой, и при высыхании усадка будет излишний.

Технически такой продукт

начнет трескаться сама по себе, когда достигнет равновесного содержания влаги

через пару лет.

В случае обычных изделия из бетона, во время сушки не возникает проблем с усадкой. А вот в пенобетоне или газобетоне смесь воздушная и при изготовлении без автоклавирования усадка при высыхании приведет к растрескиванию.

Силикат кальция гидраты, образующиеся при автоклавировании, более стабильны, чем гидраты, образующиеся из цемента при комнатной температуре.

Автоклавированные продукты имеют низкая усадка.

Цемента потребуется четыре недель для достижения окончательной прочности при комнатной температуре, тогда как автоклавирование занимает всего 12 часов. для получения желаемой прочности.

Популярные посты из этого блога

Расчет рецепта для блоков AAC

Рецепт — это не что иное, как знание сухого веса (массы партии) одной партии или одного пирога. Чтобы узнать сухой вес, мы должны знать желаемую сухую плотность конечного блока. Возьмем плотность 600 кг/м³. Вес партии = Плотность x Объем формы Плотность = 600 кг/м3 Размеры формы: Длина = 4840 мм = 4,84 м Ширина = 1250 мм = 1,25 м Высота = 670 мм = 0,67 м Объем формы: 4,84 м x 1,25 м x 0,67 м = 4,0535 м³ Вес партии = 600 x 4,0535 = 2432 кг (мы взяли высоту формы 670 мм, что на самом деле является глубиной формы. Обычно мы поддерживаем высоту кека равной уровню формы. может быть 650 мм или 680 мм в зависимости от таких параметров, как требуемое количество возвратов, проседание кека, неровная поверхность кека и т. д. В этом случае для расчета объема следует учитывать высоту кека.) Вес партии или сухой вес состоит вяжущих (цемент и негашеная известь), золы-уноса или песка, возвратов и ангидрита. Обычно й

Чтобы узнать сухой вес, мы должны знать желаемую сухую плотность конечного блока. Возьмем плотность 600 кг/м³. Вес партии = Плотность x Объем формы Плотность = 600 кг/м3 Размеры формы: Длина = 4840 мм = 4,84 м Ширина = 1250 мм = 1,25 м Высота = 670 мм = 0,67 м Объем формы: 4,84 м x 1,25 м x 0,67 м = 4,0535 м³ Вес партии = 600 x 4,0535 = 2432 кг (мы взяли высоту формы 670 мм, что на самом деле является глубиной формы. Обычно мы поддерживаем высоту кека равной уровню формы. может быть 650 мм или 680 мм в зависимости от таких параметров, как требуемое количество возвратов, проседание кека, неровная поверхность кека и т. д. В этом случае для расчета объема следует учитывать высоту кека.) Вес партии или сухой вес состоит вяжущих (цемент и негашеная известь), золы-уноса или песка, возвратов и ангидрита. Обычно й

AAC против блоков без AAC

Почему требуется автоклавирование, когда на рынке доступны неавтоклавные газобетонные блоки? Матрица и прочность изделий из газобетона достигается за счет автоклавирования. Блоки AAC против блоков без AAC Технически такой продукт начнет растрескиваться сам по себе, когда его влажность приблизится к равновесному содержанию через пару лет. В случае с обычными бетонными изделиями во время сушки проблем с усадкой не возникает. Но в пенобетоне или газобетоне смесь воздушная и при изготовлении без автоклавирования усадка при высыхании приведет к растрескиванию. Гидраты силиката кальция, образующиеся при автоклавировании, более стабильны, чем гидраты, образующиеся из цемента при комнатной температуре. Автоклавированные изделия имеют низкую усадку. Цементу потребуется четыре недели, чтобы достичь окончательной прочности при комнатной температуре, тогда как автоклавирование занимает всего 12 часов. для получения желаемой прочности. Механическая прочность будет не очень высокой, а при высыхании усадка будет чрезмерной. это я

Блоки AAC против блоков без AAC Технически такой продукт начнет растрескиваться сам по себе, когда его влажность приблизится к равновесному содержанию через пару лет. В случае с обычными бетонными изделиями во время сушки проблем с усадкой не возникает. Но в пенобетоне или газобетоне смесь воздушная и при изготовлении без автоклавирования усадка при высыхании приведет к растрескиванию. Гидраты силиката кальция, образующиеся при автоклавировании, более стабильны, чем гидраты, образующиеся из цемента при комнатной температуре. Автоклавированные изделия имеют низкую усадку. Цементу потребуется четыре недели, чтобы достичь окончательной прочности при комнатной температуре, тогда как автоклавирование занимает всего 12 часов. для получения желаемой прочности. Механическая прочность будет не очень высокой, а при высыхании усадка будет чрезмерной. это я

Что такое алюминиевый порошок? Почему он используется в газобетонных заводах?

Алюминий Металлический порошок или паста Алюминиевый порошок, который обычно используется в качестве реакционного агента на заводах AAC, представляет собой мелкозернистый порошок, состоящий из металлического алюминия.