Автоклавный и неавтоклавный газобетон: Неавтоклавный и автоклавный газобетон: плюсы и минусы

Неавтоклавный и автоклавный газобетон: плюсы и минусы

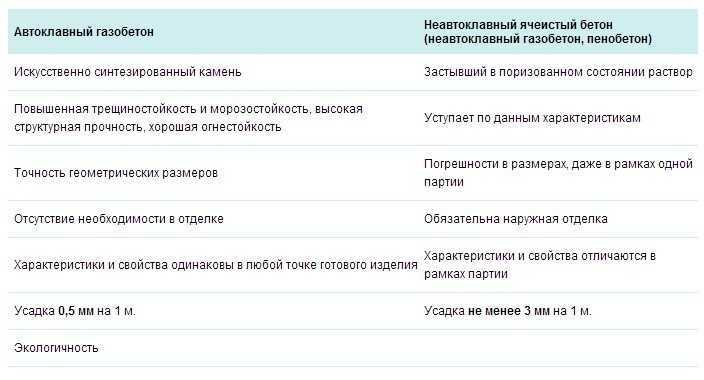

Прежде, чем разобрать плюсы и минусы газобетона, необходимо уточнить, что газобетон бывает двух видов — неавтоклавного и автоклавного твердения. Рассмотрим отличия автоклавного и неавтоклавного газобетона.

Неавтоклавный газобетон твердеет в стандартных условиях (в камерах термической обработки). Такая технология производства обеспечивает минимальные расходы на оборудование и электроэнергию.

Сырьем для производства являются цемент, минеральный заполнитель (песок, зола-уноса, доломитовая пыль), вода, газообразующая добавка (на основе алюминиевой пудры) и модифицирующие добавки.

Автоклавный газобетон получают в результате твердения газобетона в автоклавах, при температуре 120-200оС и давлении P=1,4 МПа. Сырьем для производства газобетона являются: известь, цемент, минеральный заполнитель, вода, газообразующая добавка (на основе алюминиевой пудры) и модифицирующие добавки. За счет использования извести, значительно сокращается расход цемента, соответственно, себестоимость по сырью у автоклавного газобетона ниже, чем у неавтоклавного. Автоклавное твердение обеспечивает газобетону более высокую прочность в отличие от неавтоклавного.

Автоклавное твердение обеспечивает газобетону более высокую прочность в отличие от неавтоклавного.

Можно выделить следующие плюсы автоклавного и неавтоклавного газобетона в строительстве:

1. Экономичность строительства. Невысокая стоимость материала, а также большие размеры блоков при малом весе обеспечивают снижение расходов на строительство.

2. Низкая плотность, низкая теплопроводность. Газобетонные блоки имеют плотность от 400 до 800 кг/м3 и коэффициент теплопроводности от 0,1 до 0,21 Вт/(м*оС), поэтому являются легкими и теплыми.

3. Хорошая звукоизоляция. За счет пористой структуры газобетон обеспечивает изоляцию шума в 10 раз лучше, чем кирпичная стена такой же толщины.

4. Пожаробезопасность. Газобетон является негорючим материалом, устойчив к воздействию огня, имеет первую степень огнестойкости, тем самым превосходя обычный бетон.

5. Паропроницаемость. За счет открытопористой структуры, газобетон имеет хорошую паропроницаемость. Коэффициент паропроницаемости составляет от 0,23 до 0,4 мг/(м*ч*Па). Дома из газобетона «дышат», в них комфортный микроклимат.

Коэффициент паропроницаемости составляет от 0,23 до 0,4 мг/(м*ч*Па). Дома из газобетона «дышат», в них комфортный микроклимат.

6. Экологичность. В состав газобетона входят природные, экологически чистые компоненты. Материал не выделяет вредных веществ, не стареет и не подвержен гниению. Радиационный фон составляет около 9-11 мкР/ч. Для сравнения, уровень радиационного фона в Москве составляет в среднем 13-15 мкР/ч.

Теперь рассмотрим минусы газобетона:

Для производства автоклавного газобетона требуется очень дорогое оборудование, большие энергозатраты и производственные площади. Поэтому мелкосерийный выпуск блоков становится невыгоден. И это главный минус автоклавного газобетона. В этом плане производство неавтоклавного газобетона становится наиболее привлекательным для малого бизнеса.

У автоклавного газобетона имеется еще один недостаток – из-за повышенного водопоглощения, необходимо исключать воздействие окружающей среды на материал, т. е. обязательно закрывать автоклавный газобетон штукатуркой, декоративными фасадами и т. д.

д.

Автоклавный и неавтоклавный газобетон — АлтайСтройМаш

Вы обязательно должны выделить несколько минут своего времени, чтобы прочитать эту важную статью. Сегодня мы расскажем вам всю правду об автоклавном и неавтоклавном газобетоне (а точнее, о его производстве):

— Почему неавтоклавное производство с каждым годом становится все популярнее?

— Чем отличается автоклавный газобетон от неавтоклавного?

— Почему сроки окупаемости бизнеса на производстве неавтоклавного газобетона как минимум в 20 раз меньше, чем на автоклавном производстве?

— Почему неавтоклавное производство намного выгоднее для производителей?

Итак, что лучше: автоклавный или неавтоклавный газобетон? Читайте нашу статью, и вы все узнаете!

1. Технология производства

Основной компонент автоклавного газобетона – известь, которая затвердевает только при особой обработке. Для этого используются автоклавы – герметично закрывающиеся аппараты, в которых поддерживается постоянная температура (180-200С) и давление (12-14 атм). Твердение автоклавных газоблоков происходит в течение 12 часов.

Для этого используются автоклавы – герметично закрывающиеся аппараты, в которых поддерживается постоянная температура (180-200С) и давление (12-14 атм). Твердение автоклавных газоблоков происходит в течение 12 часов.

Основной компонент невтоклавного газобетона – цемент, который смешивается с наполнителем (песок, зола уноса ТЭЦ, доломитовая мука и др.) и газообразователем (алюминиевая пудра/паста). Для затвердевания таких газобетонных блоков необходимо добиться температуры всего 40-60С (для этого используются простые прогревочные камеры). Необходимое время для набора первоначальной прочности – 6-10 часов.

2. Стоимость

Для запуска автоклавного производства потребуются огромные финансовые вложения. Например, минимальная стоимость китайского оборудования – 1 500 000 долларов. При этом стоит учитывать тот факт, что вам вряд ли будет оказана полноценная техподдержка.

Если рассматривать качественное оборудование от немецких производителей, то стоимость линии с производительностью 200 кубометров газобетона в сутки составит примерно более 6 000 000 долларов!

Линию для производства неавтоклавного газобетона можно купить в 50 раз дешевле. Это стоимость оборудования с максимальной производительностью – 200 кубометров в сутки. А стоимость линии с минимальной производительностью сравнима с ценами на бытовую технику.

Цены на автоклавный и неавтоклавный газобетон примерно одинаковые. Поэтому при несоизмеримых затратах на оборудование зарабатывать вы будете столько же!

3. Сроки изготовления оборудования

Если вы хотите организовать бизнес «здесь и сейчас», то автоклавное производство – точно не для вас. Сроки изготовления автоклавного оборудования – минимум 1 год (а в среднем – 1,5 года) после официального заключения сделки.

Срок изготовления и поставки оборудования по производству неавтоклавного газобетона в среднем составляет 10-30 дней.

4. Затраты на электроэнергию

Энергозатраты на автоклавном производстве в десятки раз больше. К примеру, мощность электродвигателя шаровой мельницы – около 100 кВт, а это обязательное оборудование на автоклавном производстве. А теперь представьте, сколько энергии нужно, чтобы поддерживать в автоклавах температуру до 200 градусов и давление до 14 атмосфер!

Энергозатраты на неавтоклавном производстве минимальны:

— Электропитание основного оборудования: от 4 до 15 кВт (зависит от типа оборудования).

— Нагрев воды до 50-60С.

— Нагрев прогревочной камеры до 40-60С (требуется только поддержание температуры).

5. Сроки окупаемости бизнеса

Учитывая все предыдущие пункты, приходим к логичному заключению: бизнес по производству автоклавного газобетона окупится минимум через 5-10 лет!

Срок окупаемости бизнеса по производству неавтоклавных газоблоков составляет всего 5-6 месяцев!

Отличия автоклавного и неавтоклавного газобетона: есть или нет?

Мы рассмотрели основные различия бизнеса по производству автоклавного и неавтоклавного газобетона. Переходим к подведению итогов!

Переходим к подведению итогов!

1. Автоклавный и неавтоклавный газобетон должны отвечать требованиям одного и того же ГОСТа.

2. Соответственно, при соблюдении технологии производства на выходе мы получим одинаковые по характеристикам материалы.

3. Самое интересное, что после отделки многие не могут отличить дома, построенные из автоклавного и неавтоклавного газобетона. Единственное отличие – цвет блоков; прочностные характеристики будут идентичны.

Более 5 000 клиентов компании «АлтайСтройМаш» уже стали производителями неавтоклавного газобетона!А какой бизнес выберете вы?

Подобрать оборудование

Неавтоклавный газобетон (NAAC)

Что такое неавтоклавный газобетон

Газобетон неавтоклавный – материал класса легких бетонов, содержащий поры, а в качестве компонентов – цемент, песок, негашеную известь, алюминиевую пудру и воду. Высокая несущая способность, высокий уровень тепло- и звукоизоляции, огнестойкость, простота в обработке и экономические преимущества делают неавтоклавный газобетон востребованным и востребованным строительным продуктом, несмотря на то, что он имеет пористую и малоплотную структуру.

Высокая несущая способность, высокий уровень тепло- и звукоизоляции, огнестойкость, простота в обработке и экономические преимущества делают неавтоклавный газобетон востребованным и востребованным строительным продуктом, несмотря на то, что он имеет пористую и малоплотную структуру.

При взаимодействии негашеной извести с водой выделяется большое количество тепла, которое затем при соединении с алюминиевой пудрой выделяет водород. Пузырьки газа (частицы), выделяемые алюминиевой пудрой в мелких частицах пыли, вызывают подъем пены для заливки пенобетона, в результате чего ее основной характеристикой является микропористая структура. В результате образования гидросиликата кальция и гидросиликата алюминия начинается процесс твердения.

После заливки формовочные тележки оставляют затвердевать в помещениях с постоянным температурным контролем.

Достигнув твердости при резании через 3-4 часа, газобетон принимается на раскройные столы, где режется до нужных размеров.

Теплопроводность, звукопроводность и механическая прочность газобетона изменяются в зависимости от увеличенного или уменьшенного количества пор на нем. Количество пор в неавтоклавном газобетоне варьируется в зависимости от количества алюминиевой пудры и качества извести, добавляемой в смесь.

Количество пор в неавтоклавном газобетоне варьируется в зависимости от количества алюминиевой пудры и качества извести, добавляемой в смесь.

Таким образом, качество ингредиентов должно быть известно для формирования желаемого количества пор.

Почему неавтоклавный газобетон

— Не следует подвергать бетонные блоки термической обработке в печах с паром при высоких температурах.

— Продукты NAAC относятся к огнеупорным строительным изделиям класса A1.

— Обеспечивает экономию энергии до 80% по сравнению с обычным автоклавным газобетоном.

— Обладает высокими показателями теплоизоляции.

-Возможна установка модульных переносных установок.

— Не требует больших производственных площадей. Возможно производство на небольших площадях.

— Имеет более низкий уровень первоначальных инвестиционных затрат.

— Не требует круглосуточного непрерывного производства.

— Имеет те же значения прочности на сжатие, что и обычный автоклавный газобетон (AAC).

-Возможность производства сборных легких строительных изделий всех желаемых размеров.

-Возможно изготовление арматурных армированных стен, полов и панелей и т.п.

-Строительные изделия NAAC не требуют специального клея или штукатурки.

— Имеет короткие сроки изготовления.

Быстрые ссылки

Свяжитесь с нами

- KONORSAN Sanayi sitesi Horozluhan mahallesi, Büyük şahin Caddesi, Çayırova sokak No:1G Konya/TÜRKİYE

- +90 555 851 62 75

- +90 537 509 13 82

- +90 332 501 65 96

Неавтоклавные газобетонные блоки

Неавтоклавные газобетонные блоки — можно ли их использовать?

Матрица и твердость изделий из газобетона обеспечивается автоклавированием.

Возможно формирование

пенобетон или газобетон без автоклавирования, но свойства будут

быть очень плохим. Конечно, такие продукты будут содержать в основном цемент.

Конечно, такие продукты будут содержать в основном цемент.

Механическая прочность не будет очень высокой, и при высыхании усадка будет излишний.

Технически такой продукт начнет трескаться сама по себе, когда достигнет равновесного содержания влаги через пару лет.

В случае обычного изделия из бетона, во время сушки не возникает проблем с усадкой. А вот в пенобетоне или газобетоне смесь воздушная и при изготовлении без автоклавирования усадка при высыхании приведет к растрескиванию.

Силикат кальция гидраты, образующиеся при автоклавировании, более стабильны, чем гидраты, образующиеся из цемента при комнатной температуре.

Автоклавированные продукты имеют низкая усадка.

Цемента потребуется четыре недель для достижения окончательной прочности при комнатной температуре, тогда как автоклавирование занимает всего 12 часов. для получения желаемой прочности.

Популярные посты из этого блога

Расчет рецепта для блоков AAC

Рецепт — это не что иное, как знание сухого веса (массы партии) одной партии или одного пирога. Чтобы узнать сухой вес, мы должны знать желаемую сухую плотность конечного блока. Возьмем плотность 600 кг/м³. Вес партии = Плотность x Объем формы Плотность = 600 кг/м3 Размеры формы: Длина = 4840 мм = 4,84 м Ширина = 1250 мм = 1,25 м Высота = 670 мм = 0,67 м Объем формы: 4,84 м x 1,25 м x 0,67 м = 4,0535 м³ Вес партии = 600 x 4,0535 = 2432 кг (мы взяли высоту формы 670 мм, что на самом деле является глубиной формы. Обычно мы поддерживаем высоту кека равной уровню формы. может быть 650 мм или 680 мм в зависимости от таких параметров, как требуемое количество возвратов, проседание кека, неровная поверхность кека и т. д. В этом случае для расчета объема следует учитывать высоту кека.) Вес партии или сухой вес состоит вяжущих (цемент и негашеная известь), золы-уноса или песка, возвратов и ангидрита.

Что такое алюминиевый порошок? Почему он используется в газобетонных заводах?

Алюминий Металлический порошок или паста Алюминиевый порошок, который обычно используется в качестве реакционного агента на заводах AAC, представляет собой мелкозернистый порошок, состоящий из металлического алюминия. Процесс производства: алюминиевый порошок обычно производится во многих формах, таких как чешуйчатые частицы, гранулированный порошок (распыленный алюминий) и т. д. Существуют различные процессы, которые можно использовать для производства алюминиевого порошка. Металл плавится в печах, и температура поддерживается на уровне от 720 до 760°С. Распыленный алюминий получают путем распыления потока расплавленного алюминия на мелкие изделия воздушной струей. Для этой цели используется распылитель, состоящий из прямой трубки, нижний конец которой погружен в расплавленный металл, а верхний конец заканчивается небольшим отверстием. Струя горячего воздуха под давлением проходит через армированное отверстие в верхней части, которое сталкивается с потоком расплавленного алюминия, всасываемым через отверстие.

Что такое ААК? Каковы свойства ААС? Как производятся блоки AAC?

Определение блоков AAC Блоки AAC A — Автоклавный A — Газобетон C — Бетон Автоклавный газобетон представляет собой легкий бетон, содержащий равномерно распределенные пустоты, который подвергается отверждению паром под высоким давлением. Производство газобетонных блоков Это легкий строительный материал, получаемый путем автоклавирования затвердевшей смеси мелких кремнистых материалов, таких как молотый кварцевый песок или летучая зола, и вяжущих, таких как портландцемент и известь. Легкость достигается за счет включения в суспензию большой доли закрытых микроскопических пор с помощью увлекающего или пенообразующего агента. Основным сырьем являются мелкомолотый песок или зольная пыль, цемент, негашеная известь, ангидрит или гипс, вода и алюминиевая пудра или паста в качестве воспламеняющегося компонента. Подходящую смесь этих сырьевых материалов заливают в форму, и начинается процесс подъема из-за выделения газообразного водорода, образующегося в результате реакции алюминия в щелочной суспензии.