Армирование первого ряда газобетонных блоков: Армирование газобетона (кладки из газобетонных блоков)

нужно ли армировать кладку и как правильно это сделать

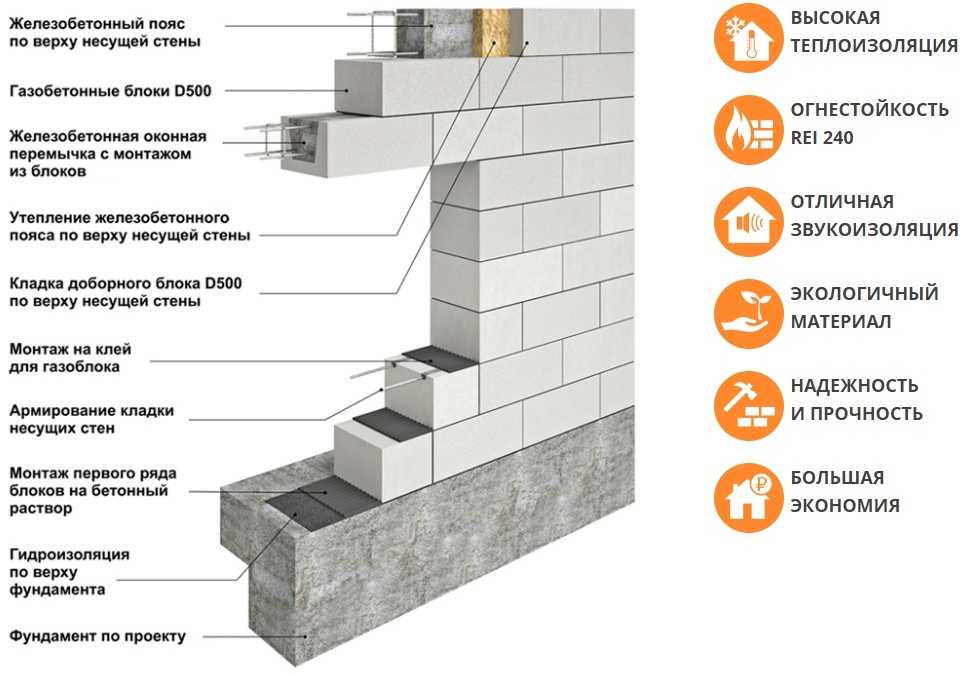

Возведение стен из блоков ячеистого бетона наиболее выгодный и экономичный вариант строительства. Такие блоки обладают повышенной пористостью, что обеспечивает хорошую теплоизоляцию и вывод водяных паров из помещения наружу. Удобство укладки больших по размеру блоков позволяет гораздо быстрее производить монтаж стеновых элементов. Но есть и один существенный минус – газобетонные блоки слабо устойчивы к изгибающим деформациям.

Как повысить устойчивость газобетонной конструкции к изгибу?

Для того чтобы обезопасить стены и перегородки от появления трещин, вызываемых просадкой подошвенного грунта или температурными перепадами, в некоторых случаях используется армирование газобетонных блоков. Металлические стержни принимают на себя растягивающие нагрузки и предохраняют газобетонные блоки от трещинообразования. Усиление арматурой не увеличивает его несущую способность, но минимизирует последствия хрупкого разрушения газобетонных элементов.

Климатический, сейсмический и ветровой район непосредственно влияют на необходимость армирования стен. Еще на этапе проектирования выясняется необходимость усиления стен с помощью арматуры, а также указывается тип применяемого армирования и место его расположения.

Важно!

Закладка арматуры по всему периметру каждого стенового ряда не обязательна. Достаточно будет расположить металлическое усиление в наиболее опасных элементах стеновой конструкции.

Места обязательного армирования газобетонной стены:

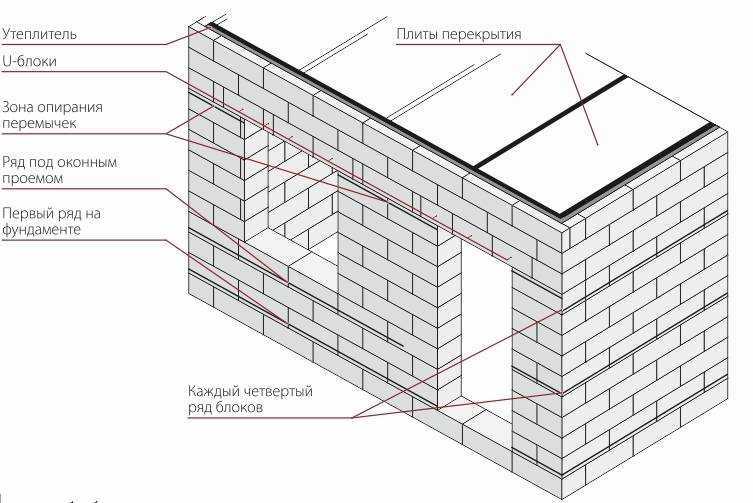

- Первый ряд блоков, укладывающийся на фундамент;

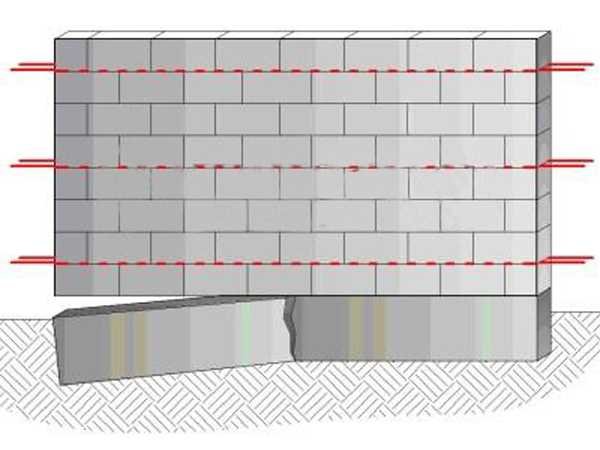

- При длине стены превышающей 6 метров, производится дополнительная горизонтальная закладка арматуры в каждом четвертом кладочном ряду для компенсирования ветровой нагрузки;

- Примыкания перекрытий и стропил к стеновым конструкциям.

В этом случае выполняется ), где армирующие стержни закладываются в ;

В этом случае выполняется ), где армирующие стержни закладываются в ; - Проемы в стенах

- В газосиликатные колонны закладывается вертикальная арматура;

- Места потенциального возникновения нагрузки, превышающей нормативную.

У застройщиков часто возникают вопросы и споры, нужно ли армировать стены в каждом четвертом ряду блоков. Необходимость определяет проектировщик, исходя из конструктивных особенностей и протяженности стен будущего строения, сейсмической зоны местности, силы и розы ветров в данной местности, особенностей грунта в зоне застройки и типа фундамента, а также характеристик материала стен. Здесь выясняется, хватит ли прочности у применяемого при строительстве газосиликата выдерживать возникающие нагрузки и не давать микротрещин.

Если вы экономите на проекте, то производите расчеты самостоятельно. Либо армируйте и спите спокойно, так как хуже точно не будет, но несите затраты по покупке арматуры и клея.

Либо армируйте и спите спокойно, так как хуже точно не будет, но несите затраты по покупке арматуры и клея.

Если концы отдельных арматурных стержней не обвязаны в один контур, то их необходимо загнуть под прямым углом и заглубить в штробы для обеспечения надежной анкеровки в стене здания.

Исполнение

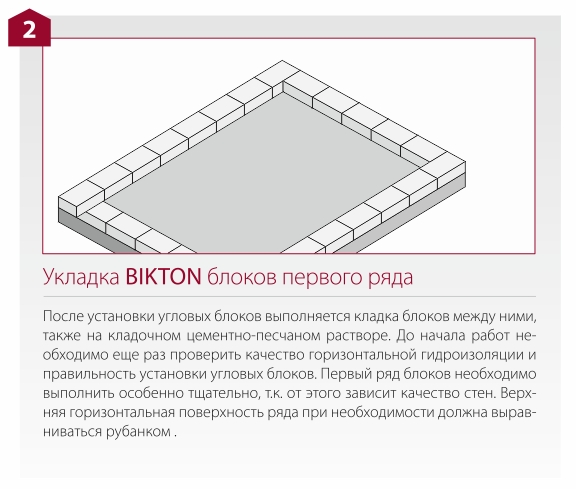

Первый ряд

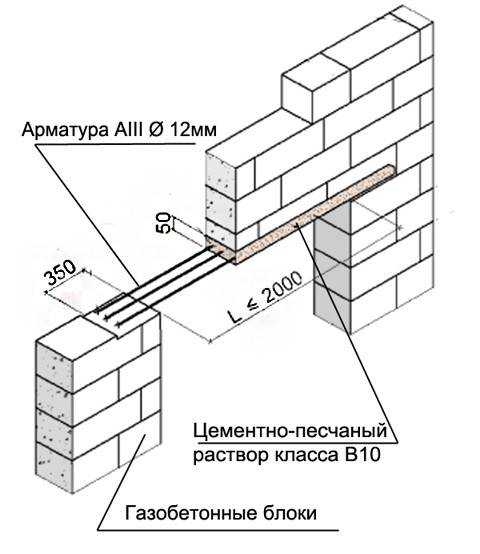

Армирование первого ряда кладки, равно как и каждого четвертого при необходимости, осуществляют следующим образом.

Выполняют усиление конструкции стальными прутками диаметром 8 мм марки А III. Для стены толщиной 200 мм достаточно уложить один пруток арматуры ровно по середине ряда.

Для более толстых стен используют 2 прутка. Их укладывают параллельно друг другу. Для этого делают 2 параллельных штробы с помощью штробореза. Расстояние от внутреннего и внешнего края стены до штробы должно быть не менее 6 см. В углах здания штробы закругляются по радиусу.

Из готовых канавок щёткой выметают пыль, заполняют клеевым составом, укладывают арматуру и удаляют излишки клея с помощью шпателя.

Важно!

В углах арматура не должна прерываться. Её закругляют, чтобы она повторяла радиус штробы.

Поэтому перехлест арматуры делайте примерно посередине стены, фиксируя с помощью вязальной проволоки.

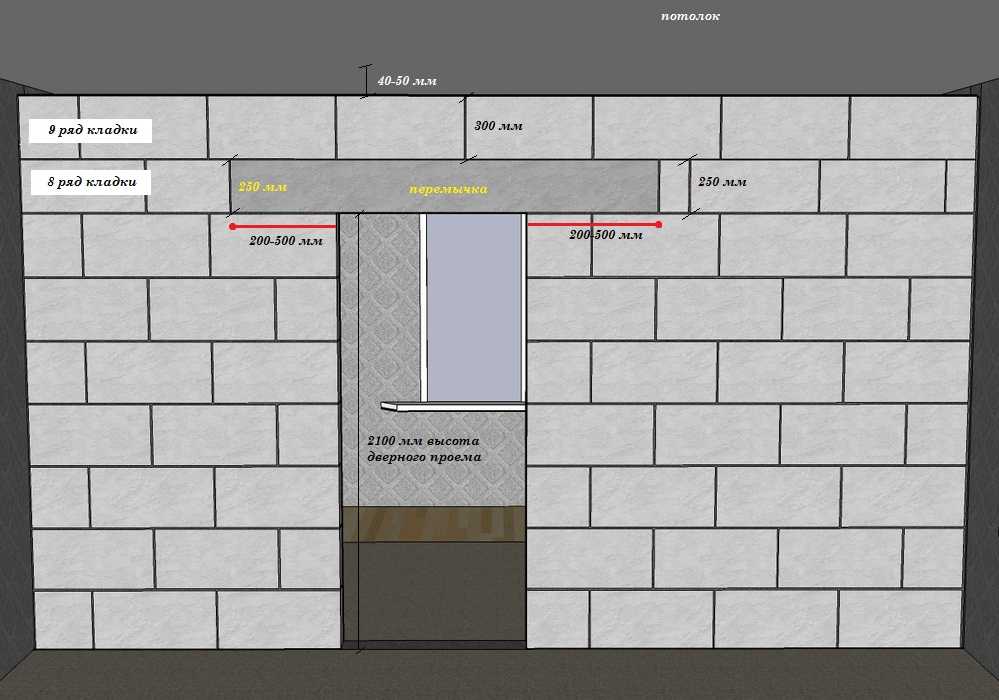

Армирование под оконным проемом

Укладка арматуры в газобетонные блоки необходима под оконным проёмом. Закладку производят в последнем ряду блоков перед сооружаемым окном. Для этого на поверхности кладки вымеряется и помечается его планируемая длина (стержни арматуры должны быть на 0,5 метра больше длины окна). Далее в кладочном ряду на расстоянии по 60 мм с наружной и внутренней стороны стены при помощи ручного штробореза производится штробление газобетона. А именно вырезаются 2 паза, минимальное сечение каждого – 2,5х2,5 см.

Совет

Для обеспечения ровности штробы можно прибить на нужный ряд блоков деревянную доску, которая будет выполнять роль правила при вырезании выемки.

Из пазов с помощью щётки необходимо удалить пыль и крошки газобетона, образовавшиеся в процессе их вырезания. Перед укладкой арматурных стержней и замоноличиванием раствором, вырезанные штробы увлажняются водой. Делается это для наилучшего скрепления клеевого раствора с армированным газобетоном.

Перед укладкой арматурных стержней и замоноличиванием раствором, вырезанные штробы увлажняются водой. Делается это для наилучшего скрепления клеевого раствора с армированным газобетоном.

На следующем этапе паз на половину высоты заполняется раствором для тонкошовной блочной кладки, затем укладывается профилированная стальная арматура диаметром не менее 6 миллиметров. Паз до конца заполняют раствором, при необходимости удаляя все его излишки и выравнивая шов мастерком.

Следующий кладочный ряд можно монтировать сразу же после усиления подоконного участка.

Вертикальное армирование стен

- Армирование стены, на которую возможно сильное воздействие боковых нагрузок. В этом случае необходимо осуществлять и горизонтальное армирование.

- При использовании газобетона низкого качества с минимальным показателем плотности.

- В местах опирания на конструкцию стен тяжеловесных элементов (металлические балки и др.

).

). - Угловая перевязка стыкования смежных стен.

- Усиление малых простенков и дверных и оконных проемов.

- Возведение колонны из блоков газобетона.

Узнайте, с помощью какого инструмента можно .

Задумайтесь об на этапе кладки стен.

Используемые материалы

Помимо классического варианта (использование арматуры) для армирования кладки из блоков могут применяться другие материалы:

Металлическая оцинкованная сетка

Состоит из сваренных во взаимно перпендикулярном положении стальных стержней.

Из всех используемых видов сеток, металлическая – самая прочная. Но у нее есть один большой минус: специальный клеевой состав для соединения стеновых блоков способствует развитию коррозии, что приводит к достаточно быстрой потере всех положительных свойств такого армирования. Также поперечные прутки выступают мостиками холода в зимний период. Этот вид усиления я не рекомендую.

Этот вид усиления я не рекомендую.

Базальтовая сетка

Изготавливается из базальтоволоконных стержней, которые располагаются перпендикулярно друг другу. В стыковых узлах стержни фиксируются при помощи проволоки, хомутов или специализированного клея. Такое скрепление обеспечивает правильную и ровную геометрическую форму ячеек.

Базальтовая сетка может выдерживать сильное воздействие разрывных нагрузок – около 50 кН/м. Ее вес в несколько раз меньше, чем у металлической сетки, что обеспечивает простоту работ по армированию.

Сетки на основе базальта устойчивы к негативному влиянию коррозии, не реагирует на изменение температурных условий. Обладают очень низкой теплопроводностью, что обеспечивает отсутствие мостика холода, возникающего при армировании сеткой из стали.

Справка

Базальтовая сетка стоит не мало, поэтому данное решение является самым дорогим из предложенных.

Металлическая монтажная перфорированная лента

Это оцинкованная полоса стали с отверстиями, выполненными по всей ее длине.

Достаточно приобрести ленту с размерами 16х1 мм. Армирование кладки осуществляется без штробления газобетона путем закрепления на саморезы. В остальном принцип такой же, как и при использовании арматуры. Для увеличения прочности возможно попарное скрепление полос при помощи стальной проволоки. Обладает меньшей прочностью на изгиб в сравнении с профилированной арматурой.

Внимание!

В сетевых строительных магазинах и на рынках распространена перфолента толщиной 0,5-0,6 мм. Она не подходит для армирования. Ищите перфоленту толщиной 1 мм в специализированных магазинах или заказывайте в Интернете заранее. К сожалению, её не так просто купить на обычном строительном рынке.

Плюсы использования этого материала по сравнению с традиционной арматурой я вижу в следующем:

- экономия на доставке в силу компактности ленты;

- не нужно делать штробы (экономия на работе и монтажном клее).

Стеклопластиковая арматура

Основной материал арматуры – стеклопластик, на котором спиралевидно намотана нить для обеспечения лучшего сцепления с бетоном.

Значительно легче по весу, нежели металлический аналог. Низкая теплопроводность позволит избежать мостика холода в газобетонной кладке. Удобство монтажа обеспечивается минимальным количеством стыков, так как такая арматура продается упаковками в бухтах.

Внимание!

Арматура из стеклопластика обладает существенным минусом – не выдерживает больших нагрузок на излом, а это и является основной задачей армирования кладки из газобетонных блоков с повышенным изгибающим воздействием.

Из этого материала невозможно соорудить жесткий каркас, поэтому такое армирование не рекомендуется в сейсмически опасных районах строительства. Наш вердикт — не использовать.

Польза армирования стеновых конструкций очевидна. Поэтому стоит поступиться малыми дополнительными денежными затратами и временем при монтаже, чтобы возводимое здание прослужило вам верой и правдой в течение долгих лет.

Полезное видео

В видео-сюжете наглядно и подробно показано армирование первого ряда. А именно штробление блоков, укладка арматуры с загибанием в углах, заполнение клеем.

А именно штробление блоков, укладка арматуры с загибанием в углах, заполнение клеем.

Армирование газобетона при укладке стен и проемов: подбор сечения арматуры

Армирование газобетона при укладке стен и проемов: подбор сечения арматурыАрмирование газобетона помогает предотвратить образование трещин при усадке здания. Повышение несущей способности материала не требуется, однако необходимо увеличение прочности на изгиб. Для этого применяется несколько способов усиления конструкции.

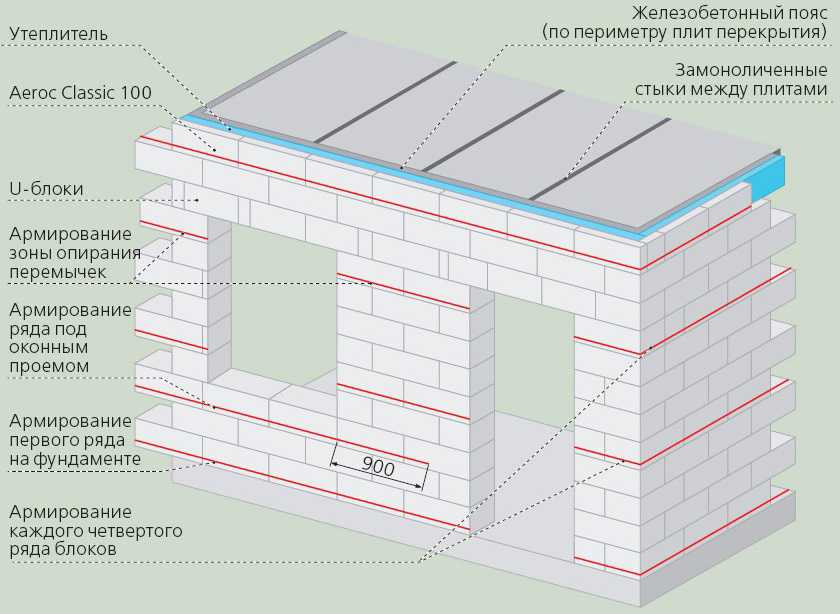

Армопояс и для чего он нужен

Необходимость горизонтального армирования стен из газобетона объясняется усадочными нагрузками на здание. Формирование армопояса исключает появление трещин при сдвигах фундамента, ветровом воздействии, перепадах температур. Для укрепления конструкции устанавливают металлические стержни в рядах блоков. Армирование кладки из газобетона подразумевает и обустройство железобетонного пояса между этажами, под мауэрлатом кровли. Такой способ помогает равномерно распределять нагрузки по стене.

Для укрепления конструкции устанавливают металлические стержни в рядах блоков. Армирование кладки из газобетона подразумевает и обустройство железобетонного пояса между этажами, под мауэрлатом кровли. Такой способ помогает равномерно распределять нагрузки по стене.

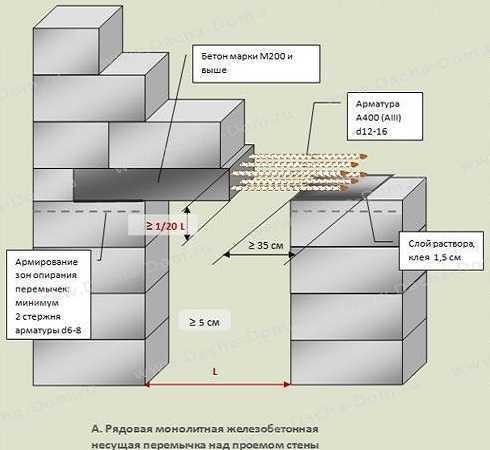

Армирование проемов

Для выполнения этой процедуры предназначены специальные U-образные перемычки. Блоки, на которые опираются эти элементы, укрепляют металлическими прутьями. Для утепления конструкции в пустоты элементов кладки вводят минеральную вату, утеплитель помогает сохранить тепло. Для армирования проема требуется 4 прута толщиной 1 см, связываемых проволокой. Каркас устанавливают в перемычку, после чего бетонируют конструкцию.

Армирование газобетона арматурой (металлической)

Для укладки стальных прутьев в стенах толщиной более 20 см проделывают штробы 2,5 х 2,5 см. От них до краев блока должно оставаться не менее 6 см. Армирование газобетона арматурой выполняют так:

- Закругляют углы штроб.

Освобождают каналы от пыли, обрызгивают водой.

Освобождают каналы от пыли, обрызгивают водой. - Заполняют штробы цементным раствором или клеем. Укладывают арматуру. Места соединений прутов заваривают. Иногда арматуру укладывают с нахлестом или загибают концы, связывая их проволокой.

Армирование газобетона арматурой (стеклопластиковой)

Этот вид укрепляющего материала представляет собой шнур, обмотанный нитью, которая обеспечивает адгезию с раствором. При армировании газобетона стеклопластиковой арматурой прутья скрепляют специальными гильзами. Образуется усиливающий пояс, характеризующийся низкой теплопроводностью, минимальным числом соединений, небольшим весом. Для армирования первого ряда газобетона применяют изделия диаметром более 5 мм. Материал не используется для усиления домов, строящихся в сейсмически опасных районах.

Армирование газобетона сеткой

Композитная сетка — современный материал, отличающийся от металлического аналога большей прочностью. Изделие не выделяет вредных веществ, не повреждается под воздействием агрессивных факторов, не проводит электричество. Армирование газоблока сеткой не способствует появлению мостиков холода, что объясняется низкой теплопроводностью стекловолокна. Базальтопластиковый материал имеет лучшие эксплуатационные характеристики. .

Армирование газоблока сеткой не способствует появлению мостиков холода, что объясняется низкой теплопроводностью стекловолокна. Базальтопластиковый материал имеет лучшие эксплуатационные характеристики. .

Армирование газобетона перфолентой

Материал представляет собой стальную полосу с равномерно расположенными отверстиями. Для армирования газобетона перфолентой приобретают изделия шириной 1,6 см. С их помощью можно укреплять стены без штробления. Ленты фиксируют саморезами. При необходимости их применяют попарно, соединяя проволокой. Этот метод усиления, в сравнении с армированием газоблока арматурой, считается более дешевым. Однако он не всегда дает стенам нужную прочность.

Заключение

- Не откладывать до лета: почему покупать стройматериалы надо уже сейчас

- Паропроницаемость газобетона и вентиляция дома из него

- Использование газобетонных блоков низкой плотности ТМ ГРАС — важный шаг к обеспечению пожарной безопасности построек!

Обратный звонок

Нажимая на кнопку «Перезвоните мне», я даю согласие на обработку персональных данных

Получить консультацию

Ф. И.О.*

И.О.*

Телефон*

Ваш вопрос*

Нажимая на кнопку «Отправить», я даю

согласие на обработку персональных данных

Добавить отзыв

Телефон*

Текст отзыва*

Нажимая на кнопку «Отправить», я даю

согласие на обработку персональных данных

Войти

Пароль

Забыли свой пароль?

Нажимая на кнопку «Войти», я даю

согласие на обработку персональных данных

Впервые на нашем сайте?

Зарегистрируйтесь – это недолго!

Регистрация

Логин *

Пароль *

E-mail *

* — поля, обязательные для заполнения

Нажимая на кнопку «Зарегистрироваться», я даю

согласие на обработку персональных данных

Напомнить пароль

Написать ген.

Прежде чем Вы перейдёте далее выберите, пожалуйста, Ваш регион*:

* В зависимости от региона, цены на продукцию, доставку и иные услуги, могут отличаться

Строительство ландшафтной подпорной стены

Использование подпорной стены

Подпорные стены за короткое время завоевали популярность и широко используются в коммерческих и домашних проектах по озеленению.

Подпорные стены можно установить самостоятельно, что делает их очень экономичными.

Надлежащая установка ландшафтных подпорных стен может сделать наклонные участки пригодными для использования, контролируя сток почвы и воды. Помимо функционального назначения, подпорные стены также добавляют эстетическую привлекательность вашему ландшафтному дизайну. Используйте их в домашних садах, чтобы выделить цветочные клумбы, внутренние дворики или элементы двора.

Материалы для подпорных стен

Хотя подпорные стены изготавливаются из многих видов строительных материалов, блочная система является популярным выбором благодаря простоте установки. Блоки изготовлены из цемента и легкого заполнителя.

Блоки изготовлены из цемента и легкого заполнителя.

Существуют различные системы настенных блоков. Свяжитесь с вашим поставщиком, чтобы узнать о наличии и стоимости для вашего региона.

Соображения

Учитывайте следующие моменты при планировании установки подпорной стены:

- Стены высотой более 4 футов должны быть покрыты георешеткой

- Различные конструкции блоков ограничивают допустимую высоту

- Используйте фильтровальную ткань поверх влажной или сухой почвы, затем засыпьте гравием

- Обеспечьте хороший дренаж с помощью обратной засыпки, дренажных труб, фильтровальной ткани или дренажных отверстий

- Всегда засыпать между слоями

- Следуйте рекомендациям производителя

Установка подпорных стенок

Ниже приводится руководство по самостоятельной установке подпорной стены с использованием спроектированной блочной системы.

1. Инструменты и оборудование

- Сначала прочтите все руководства, инструкции и правила техники безопасности, предоставленные вашим производителем

- Защитные очки

- Молоток

- Резиновый молоток

- Лопата или экскаватор

- Зубило для раскалывания каменной кладки

- Электропила с алмазным диском

- Уровни

- Силовая трамбовка или ручной уплотнитель

- Рулетка

- 3-футовый кусок 2 x 4

- 6-футовый кусок 2 x 6

- Колья и веревка

2.

План и компоновка

План и компоновкаСоставьте проект места, где будет проходить подпорная стена. Возможно, вам придется проконсультироваться с опытным установщиком, особенно если ваша подпорная стена имеет высоту более 4 футов.

Размер вашей стены зависит от размера и формы вашего помещения. Наметьте и измерьте планировку, используя колья и туго натянутую веревку. При установке изогнутой подпорной стены используйте садовый шланг и аэрозольную краску, чтобы отметить и наметить радиус кривизны.

3. Выемка грунта

Подготовка основания, на котором будет уложен первый слой блоков, имеет решающее значение для создания надежной и стабильной подпорной стены. Выкопайте траншею для нижнего ряда блоков. Их следует закопать примерно на 1 дюйм в глубину на каждые 8 дюймов высоты стены. Это обеспечивает прочность и устойчивость вашей подпорной стены. Убедитесь, что ваша траншея ровная и уплотненная.

4. Основной материал

Основной материал должен состоять только из угловатых частиц с острыми краями, таких как 3/4-дюймовый минус гравий. Гравийный щебень разного размера с мелкими частицами помогает обеспечить необходимое уплотнение. Круглые камни, такие как мелкий гравий, катятся и смещаются под давлением, что приводит к разрушению подпорной стенки.

Гравийный щебень разного размера с мелкими частицами помогает обеспечить необходимое уплотнение. Круглые камни, такие как мелкий гравий, катятся и смещаются под давлением, что приводит к разрушению подпорной стенки.

Положите в траншею слой измельченного основного материала толщиной от 4 до 6 дюймов. Затем уплотните его и выровняйте с помощью ручного или механического уплотнителя.

6-футовый кусок 2 x 6 вместе с уровнем полезен для выравнивания основного материала, чтобы сделать его ровным.

5. Компактный

Основание должно быть настолько компактным, чтобы при ходьбе по нему оно вообще не смещалось.

С помощью уплотнителя, соответствующего размеру вашей площадки (механического или ручного), выровняйте и уплотните основной материал. Это очень важно! Основание должно быть настолько компактным, чтобы при ходьбе по нему оно вообще не смещалось.

6. Песчаная подсыпка

После уплотнения насыпьте 1-дюймовый слой крупнозернистого песка или ¼-дюйма без гравия. Этот слой используется для укладки первого ряда стеновых блоков.

Этот слой используется для укладки первого ряда стеновых блоков.

7. Установите линию нити

При возведении прямой стены установите линию нити вдоль задней стороны места, где будет располагаться первый слой блоков. Это послужит ориентиром, который поможет убедиться, что стена прямая. Очевидно, что это не сработает при возведении криволинейной стены.

8. Укладка первого ряда

Уложите первый ряд блоков на основу.

Блоки следует укладывать так, чтобы их края соприкасались. Убедитесь, что блоки выровнены друг с другом со всех сторон, спереди назад и сбоку.

Используйте резиновый молоток, чтобы постучать по каждому блоку на месте. Проверьте уровень каждого блока, используя небольшой уровень, спереди назад и сбоку. Если он не выровнен, отрегулируйте блок, подняв его и поместив небольшое количество подстилки под соответствующую нижнюю сторону. Переустановите блок с помощью резинового молотка.

Если этот первый слой не выровнен и не прочно закреплен, на последней стене будут видны дефекты.

Также рекомендуется использовать отрезок 2 x 4 длиной 3 фута для проверки горизонтального уровня трех последних установленных блоков.

Не торопитесь с этим шагом. Это очень важно для создания прочной и красивой стены. Если этот первый слой не выровнен и не прочно закреплен, на последней стене будут видны какие-либо дефекты.

9. Второй и последующие ряды

Второй и последующие ряды должны располагаться в шахматном порядке таким образом, чтобы каждый блок располагался поперек линии стыка между двумя блоками, находящимися под ним, в традиционной схеме кирпичной кладки.

Используйте каменное долото или алмазную пилу, чтобы разделить блок пополам. При необходимости используйте полублоки, чтобы создать правильное расстояние для следующего полного блока, убедившись, что он охватывает сустав в том ряду, на котором он опирается.

10. Обратная засыпка

После завершения каждого ряда необходимо использовать обратную засыпку для укрепления подпорной стены.

Используйте дробленый гравий, чтобы заполнить заднюю и боковые стороны ваших блоков. Обратная засыпка помогает отводить воду.

Уплотните засыпку перед началом строительства следующего ряда блоков. Вы должны очистить и подмести верхнюю часть каждого ряда, прежде чем размещать следующий. Даже небольшое количество сыпучего материала может помешать прочному закреплению следующих блоков.

11. Облицовка

Обшивка стен рекомендуется, но не требуется для подпорных стен. Покрытие помогает защитить ваши подпорные стены от погодных условий и эрозии.

Существует несколько вариантов укупорочного материала. Для некоторых типов систем блоков подпорной стены существуют соответствующие облицовочные камни, разработанные в соответствии с конструкцией стенового блока. Помимо изделий из бетона существуют также различные виды плоских камней или плитняка.

Обычно облицовочный материал приклеивается с помощью клея, аналогичного строительному клею, но предназначенного специально для каменной кладки. Как правило, материал стены должен быть сухим, чтобы обеспечить хорошую адгезию.

Как правило, материал стены должен быть сухим, чтобы обеспечить хорошую адгезию.

Разложите колпачки, при необходимости обрежьте их, приклейте на место с помощью строительного клея, и готово!

Экономическое обоснование автоклавных газобетонных блоков поверх монолитных бетонных блоков при проектировании железобетонных портальных рам – IJERT

Том 08, выпуск 07 (июль 2019 г.)

DOI: 10.17577/IJERTV8IS070245

Скачать полнотекстовый PDF Процитировать эту публикацию

Сандип Л. Найк, Суреш С., 2019 г., Экономическое обоснование автоклавных газобетонных блоков поверх монолитных бетонных блоков при проектировании железобетонных портальных рам, МЕЖДУНАРОДНЫЙ ЖУРНАЛ ИНЖЕНЕРНЫХ ИССЛЕДОВАНИЙ И ТЕХНОЛОГИЙ (IJERT), том 08, выпуск 07 (июль 2019 г.),

PDF Version

View

5

2 Text Only Version Экономическое обоснование автоклавных газобетонных блоков поверх монолитных бетонных блоков при проектировании железобетонных портальных рам

Sandeep L Naik

Аспирант кафедры гражданского строительства SIT Тумакуру, Индия

Суреш С Доцент SIT Тумакуру, Индия

Резюме Автоклавные газобетонные блоки являются одним из продуктов легкого бетона. Используется как заполнение элементов каркаса, снижается статическая нагрузка на всю конструкцию. В этом исследовании предпринята попытка проверить технико-экономическое обоснование автоклавных газобетонных блоков по сравнению с полнотелыми бетонными блоками путем сравнения цены и количества материалов, необходимых для каркасной конструкции. В этой работе были созданы две модели 4-этажного здания с использованием конечно-элементного программного обеспечения под названием staad pro и спроектированы с использованием staad RCDC (компилятор железобетонных конструкций). Одна модель нагружена блоками из газобетонных блоков, а другая — весом монолитных бетонных блоков, и обе модели сравнивают усилия на конце балки. Из этой работы становится ясно, что использование газобетонных блоков в качестве заполнения является лучшим выбором, чем монолитные бетонные блоки.

Используется как заполнение элементов каркаса, снижается статическая нагрузка на всю конструкцию. В этом исследовании предпринята попытка проверить технико-экономическое обоснование автоклавных газобетонных блоков по сравнению с полнотелыми бетонными блоками путем сравнения цены и количества материалов, необходимых для каркасной конструкции. В этой работе были созданы две модели 4-этажного здания с использованием конечно-элементного программного обеспечения под названием staad pro и спроектированы с использованием staad RCDC (компилятор железобетонных конструкций). Одна модель нагружена блоками из газобетонных блоков, а другая — весом монолитных бетонных блоков, и обе модели сравнивают усилия на конце балки. Из этой работы становится ясно, что использование газобетонных блоков в качестве заполнения является лучшим выбором, чем монолитные бетонные блоки.

Ключевые слова Газобетонный блок, монолитный бетонный блок, заполнение, Staad pro, Staad RCDC.

ВВЕДЕНИЕ

Автоклавный газобетон (AAC) составляет примерно 1/5 веса обычного бетона, таким образом, более низкие плотности оказывают очень хорошее воздействие на окружающую среду и имеют плотность в диапазоне от 320 до 1920 кг/м3 [10] и прочность на сжатие в диапазоне от 2 до 7 МПа.

AAC изготавливается из портландцемента или известкового раствора, песка, воды и расширяющего агента, такого как алюминиевый порошок, и обычно производится путем гидротермической обработки смеси мелкоизмельченного кварцевого песка, извести/цемента и небольшого количества алюминия. порошка в качестве порообразователя при отверждении паром под высоким давлением при температуре, как правило, от 180°C до 200°C. Во время фазы суспензии металлический алюминий реагирует с гидроксидом кальция или щелочью с образованием пузырьков газообразного водорода, которые способствуют высокой пористости газобетон. При автоклавировании наряду с тоберморитом образуется гидрат силиката кальция, который отвечает за прочностные показатели.

При использовании газобетонных блоков общее энергопотребление зданий может быть снижено на 7%, а энергия охлаждения – на 12% [6]. Автоклавный газобетон — сертифицированный экологически чистый строительный материал, нетоксичный, возобновляемый и пригодный для вторичной переработки.

На свойства влияет их плотность, а химический состав зависит от метода отверждения [8].

На свойства влияет их плотность, а химический состав зависит от метода отверждения [8].ЦЕЛЬ ИССЛЕДОВАНИЯ

Основной целью статьи является проверка целесообразности использования автоклавного ячеистого бетона для заливки из монолитного бетона при проектировании бетонных портальных рам.

МЕТОДИКА РАБОТЫ

4-этажная железобетонная конструкция рассматривается и моделируется в staad pro и рассчитана на 1,5 (постоянная нагрузка + динамическая нагрузка) с использованием staad RCDC. Размеры здания в плане 23,7м х 33,6м. Были использованы две модели с различной нагрузкой на засыпку: одна с блоками из монолитного бетона, а другая с блоками из ячеистого бетона автоклавного твердения плотностью 2100 кг/м3 и 710 кг/м3 соответственно. Для целей сравнения введено понятие одинакового напряжения, которое дает четкое представление об одинаковом состоянии напряжения. Размеры модели 2 были получены по сравнению с моделью 1, которая имеет такое же количество напряжений в каждом из элементов.

Таким образом, бетонные размеры могут быть уменьшены, что приводит к экономии. На Рис. 4 и Рис. 5 видно, что элементы обеих моделей подвергаются примерно одинаковому уровню сжимающих напряжений.

Таким образом, бетонные размеры могут быть уменьшены, что приводит к экономии. На Рис. 4 и Рис. 5 видно, что элементы обеих моделей подвергаются примерно одинаковому уровню сжимающих напряжений.Таблица 1: Свойства элемента модели 1 и модели 2

Свойства

Модель 1

Модель 2

Столбец

0,6 х 0,6 м

0,52 х 0,52 м

Дальний свет

0,5 х 0,5 м

0,44 х 0,44 м

Второстепенные балки

0,25 х 0,5 м

0,5 х 0,25 м

Таблица -2: Описание здания

Тип рамы

обычная железобетонная рама сопротивления моменту

Этажность

4

Высота этажа

4,2 м

Глубина плиты

150 мм

Активная нагрузка

3 кН/м2

Отделка пола

1 кН/м2

Толщина стенки

200 мм

Плотность цельного блока и блока AAC

21 кН/м3 и

7,1 кН/м3

Рис.

1 Компоновка колонны балки

1 Компоновка колонны балкиРис. 2 Модель 1 с заполнением монолитным бетонным блоком

Рис.3 Модель 2 с заполнением из газобетона автоклавного твердения

Рис. 4 Трехмерный контур напряжения балки для верхней левой боковой балки модели 1

Рис. 5 Трехмерный контур напряжения балки для самой верхней левой боковой балки модели 2

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Максимальный рабочий объем

Максимальное смещение для обеих моделей было примерно одинаковым и приведено в таблице 3. Это связано с тем, что обе модели подвергаются одинаковому уровню нагрузки.

Таблица -3: Максимальный рабочий объем

модель 1

модель 2

12,69 мм

13,75 мм

Конечная сила балки

Конечные силы балки для модели 1 и модели 2 сравниваются друг с другом, и их среднее процентное различие приведено в таблице 4.

FX

ф.г. Мх

Мз

38,49%

41,35%

21,19%

38,18%

FX

ф.г. Мх

Мз

38,49%

41,35%

21,19%

38,18%

Таблица -4: Средняя процентная разница усилий на концах балки

Конечная сила колонн

Конечные силы колонны для модели 1 и модели 2 сравниваются друг с другом, и их среднее процентное различие приведено в таблице 5.

Таблица -5: Средняя процентная разница концевых усилий колонны

FX

финансовый год ФЗ

Мой

Мз

37,40%

44,5%

43,28%

45,59%

44,42%

где

Fx представляет осевую силу.

Fy и Fz представляют силы сдвига в направлении y и z. Mx представляет крутящий момент.

My и Mz представляют собой изгибающие моменты в направлении y и z.

Реакции

Среднее процентное различие в реакции для модели 1 и модели 2 сравнивается, и их среднее процентное различие приведено в таблице 6.

Таблица -6: Средняя процентная разница концевых усилий колонны

FX

ф.г. ФЗ

Мх

Мз

58,02%

36,50%

59,50%

48,53%

52,53%

Количество материалов

Расчет и оценка количества элементов каркаса выполняется с помощью staad RCDC по IS 456 2000. Размеры монолитных блоков составляют 400 мм, 200 мм толщиной 100 или 200 мм, а размеры газобетонных блоков 600 мм, 200 мм толщиной 100 или 200 мм.

Всего потребовалось 9 сплошных 4-дюймовых блоков.8154, в то время как общее количество необходимых 4-дюймовых блоков AAC составляло 65436. Общее количество необходимых 8-дюймовых блоков Soli составляло 49077, а общее количество требуемых 8-дюймовых блоков AAC составляло 32718 номеров.

Всего потребовалось 9 сплошных 4-дюймовых блоков.8154, в то время как общее количество необходимых 4-дюймовых блоков AAC составляло 65436. Общее количество необходимых 8-дюймовых блоков Soli составляло 49077, а общее количество требуемых 8-дюймовых блоков AAC составляло 32718 номеров.Таблица 7: Количество модели 1

элемента

бетон (кум)

сталь (кг)

опалубка (кв.м)

плита

400,16

23 252,76

2 667,72

балка

572.01

99 261,58

3 587,24

столбец

159,41

21 455,28

974,72

фундамент

79,86

3 944,62

124,34

Таблица 8: Количество моделей 2

элемента

бетон (кум)

сталь (кг)

опалубка (кв.

м)

м)плита

400.16

23 252,76

2 667,72

балка

486.08

83 591,81

3 313,17

столбец

119,73

18 767,45

852,43

фундамент

43,75

2 153,61

83.21

элемента

бетон

сталь

опалубка

балки

15,02%

15,79%

7,64%

столбца

24,89%

12,53%

12,55%

фундаменты

45,22%

45,40%

33,08%

элемента

бетон

сталь

опалубка

балки

15,02%

15,79%

7,64%

столбца

24,89%

12,53%

12,55%

фундаменты

45,22%

45,40%

33,08%

Таблица 9: Процентная экономия в количествах

Оценка

Стоимость 4-дюймового блока AAC составляет 50 рупий, 8-дюймового блока AAC — 86 рупий, а стоимость 4-дюймового бетонного блока — 29 рупий.

RS и 8-дюймовый бетонный блок стоит 50 RS. Эти данные скорости взяты из построения дерева материалов. Цена на бетон принята 5000 руб./куб.м, на сталь 55 руб./кг, на опалубочные работы принята 600 руб./кв.м.

RS и 8-дюймовый бетонный блок стоит 50 RS. Эти данные скорости взяты из построения дерева материалов. Цена на бетон принята 5000 руб./куб.м, на сталь 55 руб./кг, на опалубочные работы принята 600 руб./кв.м.Таблица 10: Общая стоимость строительства с использованием 4-дюймовых блоков

элемента

общая стоимость модели 1 (руб.)

общая стоимость модели 2 (руб.)

заполнение

28 46 466

30,10,056

балки

1,04,71,830

90,16,366

столбец

25,61,912

21 42 330

фундамент

9 43 945

5 66 285

плита

48 80 324

48 80 324

сумма

2,17,04,477

1,96,15,361

процентная разница

9,62 %

Таблица 4.

11 Общая стоимость строительства с использованием 8-дюймового блока

11 Общая стоимость строительства с использованием 8-дюймового блокаэлемента

общая стоимость модели 1 (RS)

общая стоимость модели 2 (руб.)

заполнение

24 53 850

28 13 748

балки

1,04,71,830

90,16,366

столбец

25,61,912

21 42 330

этаж

9 43 945

5 66 285

плита

48 80 324

48 80 324

сумма

2,13,11,861

1,94,19,053

процентная разница

8,88%

ЗАКЛЮЧЕНИЕ

По результатам исследования применения газобетонных блоков поверх монолитных блоков в конструкции портальных рам сделаны следующие выводы

Осевая сила и поперечная сила в балках были уменьшены на 38,49 % и 41,35 % соответственно, а крутящие и изгибающие моменты в балках были уменьшены на 21,19 % и 38,18 % соответственно.

Осевое усилие в колоннах было уменьшено на 37,4 %, а поперечное усилие в направлении y и z уменьшено на

44,5 % и 44,42 % соответственно, а моменты в колоннах в направлении y и z уменьшились на 45,59

% и 44,42 % соответственно.

Осевая нагрузка для расчета фундамента уменьшена на

36,50 %, а моменты реакции в направлениях x и z уменьшились на 48,53 % и 52,53 %.

При использовании 4-дюймовых блоков AAC можно сэкономить 9,62 % затрат на строительство, а при использовании 8-дюймовых блоков AAC можно сэкономить 8,88 % затрат на строительство.

Общая процентная экономия по бетону составила 13,34 %, по стали – 13,62 %, а по опалубке –

5,95 %.

Таким образом, в качестве заполнения в раме портала целесообразно использовать газобетонный блок, а не монолитный бетонный блок.

БЛАГОДАРНОСТЬ

Выражаю искреннюю благодарность всем, кто протянул руку помощи, особенно моему гиду Сурешу С. Я благодарю его

Я благодарю его

от всего сердца за его ценное руководство. Я также благодарен доктору С. В. Динешу, заведующему кафедрой гражданского строительства SIT за поддержку и сотрудничество.

ССЫЛКИ

Павел Вальчак, Павел Шимански, Агнешка Рочицка, Автоклавный газобетон на основе золы-уноса плотностью 350 кг/м3 как экологически чистый материал для энергоэффективных конструкций, журнал Procedia Engineering, Том 122, стр. 39-46, 2015.

Kittipong Kunchariyakun, Suwimol Asavapisit, Kwannate Sombatsompop, Свойства автоклавного газобетона, содержащего золу рисовой шелухи в качестве частичной замены мелкого заполнителя, Журнал цементных и бетонных композитов, Том 55, стр. 11-16, 2015.

Huiwen Wan, Yong Hu, Gang Liu, Yuan Qu, Исследование структуры и свойств автоклавного ячеистого бетона, полученного с помощью камнерезного шламового журнала строительных и строительных материалов, Vol 184, pp 20-26, 2018..

Дипа Доддамани, Мангала Кешава, Кладка блоков AAC с использованием готового раствора — экспериментальный и численный анализ, журнал последних достижений в области проектирования конструкций, том 1, стр.

В этом случае выполняется ), где армирующие стержни закладываются в ;

В этом случае выполняется ), где армирующие стержни закладываются в ; ).

). Освобождают каналы от пыли, обрызгивают водой.

Освобождают каналы от пыли, обрызгивают водой.

На свойства влияет их плотность, а химический состав зависит от метода отверждения [8].

На свойства влияет их плотность, а химический состав зависит от метода отверждения [8]. Таким образом, бетонные размеры могут быть уменьшены, что приводит к экономии. На Рис. 4 и Рис. 5 видно, что элементы обеих моделей подвергаются примерно одинаковому уровню сжимающих напряжений.

Таким образом, бетонные размеры могут быть уменьшены, что приводит к экономии. На Рис. 4 и Рис. 5 видно, что элементы обеих моделей подвергаются примерно одинаковому уровню сжимающих напряжений. 1 Компоновка колонны балки

1 Компоновка колонны балки

Всего потребовалось 9 сплошных 4-дюймовых блоков.8154, в то время как общее количество необходимых 4-дюймовых блоков AAC составляло 65436. Общее количество необходимых 8-дюймовых блоков Soli составляло 49077, а общее количество требуемых 8-дюймовых блоков AAC составляло 32718 номеров.

Всего потребовалось 9 сплошных 4-дюймовых блоков.8154, в то время как общее количество необходимых 4-дюймовых блоков AAC составляло 65436. Общее количество необходимых 8-дюймовых блоков Soli составляло 49077, а общее количество требуемых 8-дюймовых блоков AAC составляло 32718 номеров. м)

м) RS и 8-дюймовый бетонный блок стоит 50 RS. Эти данные скорости взяты из построения дерева материалов. Цена на бетон принята 5000 руб./куб.м, на сталь 55 руб./кг, на опалубочные работы принята 600 руб./кв.м.

RS и 8-дюймовый бетонный блок стоит 50 RS. Эти данные скорости взяты из построения дерева материалов. Цена на бетон принята 5000 руб./куб.м, на сталь 55 руб./кг, на опалубочные работы принята 600 руб./кв.м. 11 Общая стоимость строительства с использованием 8-дюймового блока

11 Общая стоимость строительства с использованием 8-дюймового блока