Усадка керамзитобетонного дома: Дом из керамзитобетонных блоков: плюсы и минусы, советы специалистов

плюсы и минусы, советы специалистов — «Уютный дом»

Застройщики в России всегда задумываются о том, из чего дешевле построить дом. Вспоминают о керамзитобетоне, так как он дешевле других легких бетонов. Рассмотрим, стоит ли делать дом из керамзитобетонных блоков, плюсы и минусы такого строительства.

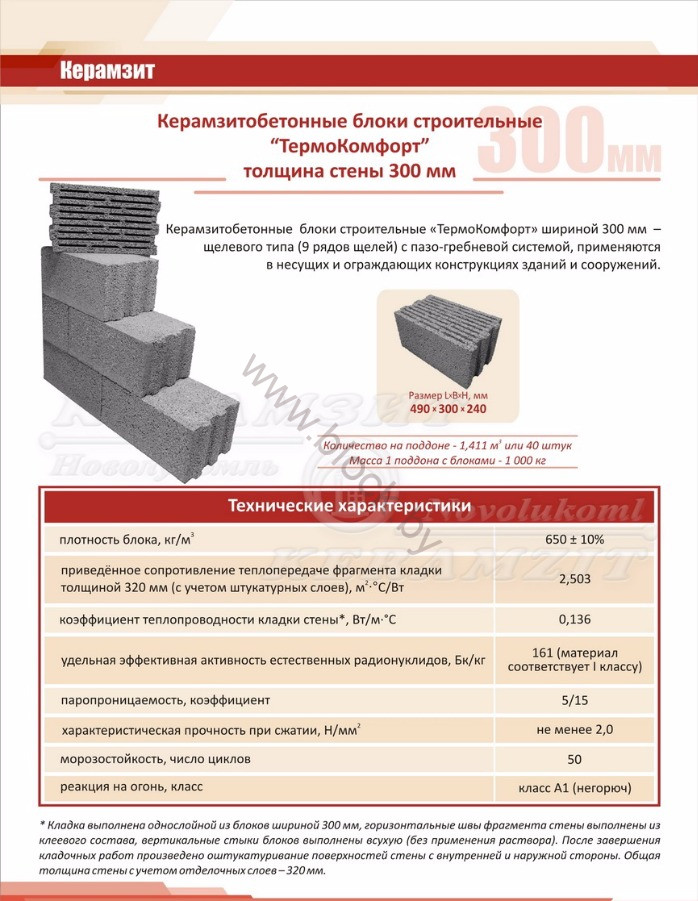

Основные характеристики керамзитобетонных блоков

Керамзитобетон получают путем смешивания цементного раствора, песка и керамзита в определенной пропорции. Керамзит — это глина, свернувшаяся в гранулы, после обжига. Основные свойства керамзитовых гранул: дешевизна, низкая плотность и теплопроводность. Стройматериал имеет вид больших кирпичей или монолитных плит.

| Свойство | Краткое описание |

|---|---|

| Теплопроводность | По ГОСТ от 0,14 до 0,45 в сухом состоянии |

| Морозостойкость | От 50 до 200 циклов заморозки/оттаивания |

| Плотность | От 400 до 2000 |

| Класс прочности | От 3,5 (зависит от состава и технологии изготовления) |

| Водопоглощение | Низкая влагостойкость. Уровень гигроскопичности доходит до 18% Уровень гигроскопичности доходит до 18% |

| Паропроницаемость | 0,3 – 0,9 мг, зависит от количества пор |

| Усадка | От 0,3 до 5 мм на 1 м кладки |

| Огнеопасность | Не горюч |

Основные плюсы домов из керамзитобетонных блоков

Из керамзита с бетоном строят малоэтажные и многоэтажные дома. Для зданий в 2–3 этажа используют блоки марки М75–М100.

Коттеджи из керамзитоблоков имеют такие плюсы, как:

- низкая стоимость сырья;

- устойчивость к морозам;

- низкая теплопроводность;

- паропроницаемость — материал «дышит», в помещениях создается благоприятный микроклимат;

- легкость, минимум нагрузки на фундамент.

Шумоизоляция керамзитобетонных блоков зависит от количества пор. Чем выше пористость материала, тем меньше звуков он пропускает. Керамзитные стены хорошо держат навесные элементы и анкера. Они не привлекают вредителей. Усадка дома из керамзитобетонных блоков практически исключена.

Минусы домов из керамзитобетонных блоков

Дом из керамзитоблока имеет следующие минусы:

- обязательна облицовка для защиты от влаги;

- обязательное утепление швов;

- сложно найти керамзитоблок без брака, на рынке много подделок;

- небольшой выбор размеров: производители предлагают стандартные изделия для стен толщиной 19 см или 39 см.

Керамзитоблоки низкой, средней плотности очень хрупкие. Изделия высокой плотности сложно обрабатывать, потребуются специальные пилы.

Как нивелировать минусы керамзитобетонных блоков?

Дом из керамзитобетонных блоков в полблока должен быть утеплен пенополистиролом или минеральными плитами. Между кирпичной облицовкой и минватой оставляют воздушный зазор. Через каждые 3–4 блочных ряда прокладывают сетку. Между этажами закладывают армопояса. Готовые стены нельзя оставлять под открытым небом на длительное время.

Мифы об опасности керамзитобетонных блоков

Некоторые застройщики считают, что керамзитобетон вреден для здоровья. Здесь все зависит от качества материала. Производитель может использовать только натуральные компоненты. Есть мнение, что керамзитоблоки «фонят» и выделяют вредные вещества. Обычно они имеют I класс естественной радиоактивности, поэтому подходят для всех видов строительства. Газы выделяются только во время обжига керамзита.

Здесь все зависит от качества материала. Производитель может использовать только натуральные компоненты. Есть мнение, что керамзитоблоки «фонят» и выделяют вредные вещества. Обычно они имеют I класс естественной радиоактивности, поэтому подходят для всех видов строительства. Газы выделяются только во время обжига керамзита.

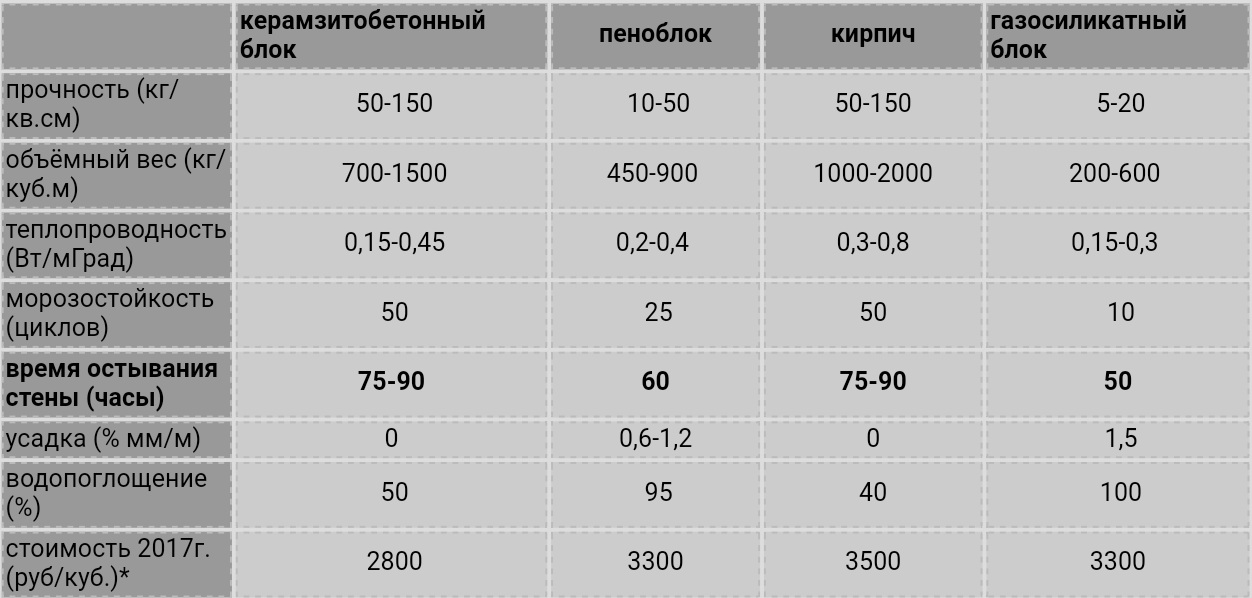

Сравнение с другими материалами

Сравним керамзитобетон с другими блочными материалами и кирпичом при помощи таблицы.

| Характеристика | Керамзитобетон | Кирпич | Пеноблок | Газобетон |

|---|---|---|---|---|

| Водопоглощение | 18% | 10–16% | 10–16% | 25% |

| Морозостойкость | до 200 | до 100 | до 100 | до 150 |

| Теплопроводность | 0,5 | 0,5 | 0,32 | 0,34 |

| Прочность | от В 2,5 | от В 3,5 | от В 1,5 | от В 1,5 |

| Плотно |

Дом из керамзитобетонных блоков: отзывы владельцев

Любое строительство начинается с решения двух основных проблем — это, прежде всего, деньги и прочность, только потом безопасность и долговечность. По-другому никто не строит, разве что на бумаге, в проектах и в учебниках. Керамзит известен в качестве универсального засыпного утеплителя, в некоторых случаях — как наполнитель для легких бетонных стяжек площадки крыльца и отмостки фундамента дома. Если до сих пор дом из керамзитобетонных блоков, фото, не завоевал рынок и не сравнялся в популярности хотя бы с пенобетоном и газосиликатными блоками, значит, есть что-то, что мешает перспективному материалу потеснить конкурентов.

По-другому никто не строит, разве что на бумаге, в проектах и в учебниках. Керамзит известен в качестве универсального засыпного утеплителя, в некоторых случаях — как наполнитель для легких бетонных стяжек площадки крыльца и отмостки фундамента дома. Если до сих пор дом из керамзитобетонных блоков, фото, не завоевал рынок и не сравнялся в популярности хотя бы с пенобетоном и газосиликатными блоками, значит, есть что-то, что мешает перспективному материалу потеснить конкурентов.

Основные характеристики керамзитобетонного блока

На первый взгляд, строительство из керамзитоблока выглядит очень перспективным и надежным, даже ближайшие конкуренты отмечают неплохие характеристики материала:

- Низкая цена, стоимость одного куба кладки составляет половину от кирпичной стены и на 10-15% ниже, чем у пенобетона;

- Небольшой вес материала, масса керамзитобетонного блока размером 390 х 190 х 188 мм не превышает 25-26 кг;

- Теплопроводность керамзитоблока чуть меньше или равна значению для пенобетона – 0,14-0,17 Вт/м?Со, морозостойкость, как у плохого кирпича, — 50F;

- Прочность керамзитоблока составляет 22-23 кг/см2 при удельном весе 800 кг/м3.

Важно! Ко всему следует добавить, что керамзитовый материал, как основной наполнитель для керамзитобетонных блоков, считается экологически чистым, без токсичных и радиоактивных следов.

Кроме того, керамзитобетонные блоки не требуют пропаривания в автоклаве, не боятся воды, как газобетон, и при соблюдении технологии могут вдвое превысить прочность пенобетона аналогичной марки. Керамзитобетонные блоки, по отзывам владельцев домов, дают выигрыш даже в сравнении с пенобетонной технологией в 10% по стоимости возведения коробки здания. Тем не менее, большинство экспертов считают, что дом из керамзитобетонных блоков имеет свои плюсы и минусы, поэтому при принятии решения об использовании материала необходимо учитывать конкретные условия строительства здания.

Впечатления и отзывы о практическом применении керамзитоблоков

Технологии возведения малоэтажных зданий из керамзитобетонных блоков насчитывается более полувека, за это время накоплен огромный опыт работы с керамзитоблоками. Если задаться целью и проанализировать основные претензии и позитивные впечатления от керамзитобетонного материала, то картина, по отзывам, вырисовывается достаточно точная:

Если задаться целью и проанализировать основные претензии и позитивные впечатления от керамзитобетонного материала, то картина, по отзывам, вырисовывается достаточно точная:

- Качественный керамзитобетонный блок можно использовать в строительстве двух и даже трехэтажных частных домов, запаса прочности керамзитоблока хватит даже при использовании для потолочных перекрытий стандартных бетонных плит;

- Керамзитобетонный материал обладает крайне незначительным поглощением влаги, но из-за пористой структуры керамзита стены необходимо обязательно закрывать облицовочным кирпичом или декоративной штукатуркой;

- Керамзитобетонный блок обладает хорошей паропроницаемостью.

Материал можно без ограничений использовать в качестве теплоизолирующей оболочки дома, но только при условии, что кладочный раствор замешивается на вермикулитном «теплом» песке.

На этом положительные качества керамзитобетонных блоков заканчиваются, остается привести усредненные претензии к материалу:

- Керамзитоблоки обладают высокой хрупкостью, значительно выше, чем у обычного бетона и, тем более, арболита.

Любые попытки сверлить или устанавливать анкерное крепление приводят к выкрашиванию крепежа и даже к разрушению стенового керамзитоблока;

Любые попытки сверлить или устанавливать анкерное крепление приводят к выкрашиванию крепежа и даже к разрушению стенового керамзитоблока; - По отзывам владельцев домов, керамзитоблоки в пределах одной партии могут иметь значительный разброс по весу, прочности и характеристикам;

- Огромное количество подделок. По отзывам мастеров-каменщиков, две трети объема керамзитобетонных блоков производятся с нарушением технологии, в кустарных условиях.

Сам керамзит — это всего лишь обожженная гранулированная глина и глинистый отсев сланца, обладает высокой пористостью и хорошим поглощением влаги. После обжига керамзитовый гранулят способен, как губка, впитывать любые жидкости, поэтому после заливки керамзитобетонные блоки должны выдерживаться для прохождения этапа усадки.

По технологии и требованиям ГОСТа в состав керамзита должны входить добавки, обеспечивающие пучение глины при обжиге, что практически не делается. Поэтому керамзитобетонные блоки из отечественного материала тяжелые и холодные, как бетон, и имеют коэффициент теплопроводности 0,17 Вт/(мхоС), из импортного, даже белорусского сырья, – легкие и теплые, их теплопроводность – 0,13-14 Вт/(мхоС), почти на 20% ниже. Единственное преимущество — такой материал прочнее, его можно выгружать, как кирпич. Но какой смысл, в таком случае, вообще использовать керамзитоблоки?

Единственное преимущество — такой материал прочнее, его можно выгружать, как кирпич. Но какой смысл, в таком случае, вообще использовать керамзитоблоки?

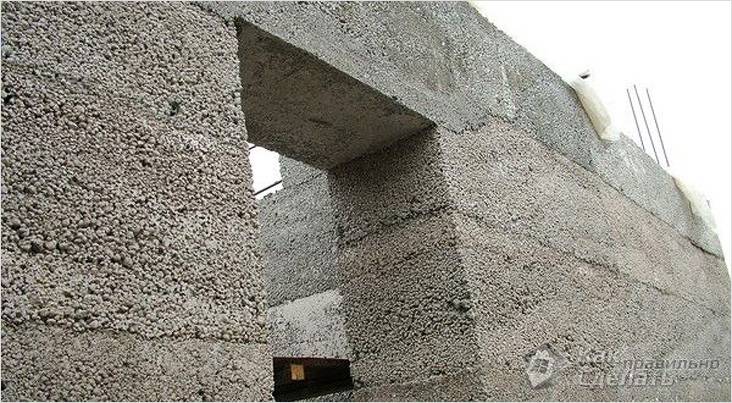

Кроме того, на поверхности керамзитоблоков всегда остаются следы от керамзитовых гранул, поэтому даже высококачественный материал выглядит так, словно испещренный оспой. Стеновая кладка дома из керамзитобетонных блоков выглядит достаточно непрезентабельно и требует оштукатуривания и гидроизоляции, фото.

Современное использование керамзитобетонных блоков

В странах Евросоюза керамзитоблоки называют самым экологически чистым строительным материалом за неиспользование специальных химических агентов и реактивов, как в случае с пенобетоном и газосиликатом. Несмотря на тот факт, что дом из керамзитобетонных блоков имеет плюсы и минусы, объемы строительства только растут.

Мало того, СНиПами керамзитобетонные блоки давно признаны качественным стеновым материалом и рекомендованы для малоэтажного строительства. Проблема широкого распространения строительной технологии на основе керамзитобетонных блоков, определяется двумя факторами. Во-первых, в производстве применяется сырье низкого качества и примитивная технология, не обеспечивающая максимальной прочности и вязкости материала. Во-вторых, ассортимент материалов, выпускаемых на основе керамзитобетонной отливки, ограничен двумя-тремя типоразмерами блоков.

Проблема широкого распространения строительной технологии на основе керамзитобетонных блоков, определяется двумя факторами. Во-первых, в производстве применяется сырье низкого качества и примитивная технология, не обеспечивающая максимальной прочности и вязкости материала. Во-вторых, ассортимент материалов, выпускаемых на основе керамзитобетонной отливки, ограничен двумя-тремя типоразмерами блоков.

Сырье и технология

Практически повсеместно заводы, специализирующиеся на изготовлении керамзита, выпускают сырье по нормам утеплителя и теплоизолятора. Это значит, что вместо гранул с оптимальным размером 8-10 мм выпускается типоразмер 20-40 мм.

После замешивания и отливки керамзитобетонных блоков внутри могут образовываться пустоты с воздухом, резко снижающие прочность. Попытки добавить в отливку обычный песок резко увеличивают теплопроводность и делают керамзитобетонный блок похожим на обычный бетон. Керамзитовый песок, способный решить проблему, выпускается ограниченными партиями и стоит в 2-3 раза дороже гранулята.

Номенклатура керамзитобетонных блоков

Только недавно параллельно с устаревшим блоком размерами 390 х 190 х 188 мм начали выпускать более совершенный керамзитобетонный материал, называемый комбинированным или композитным. По сути, это тот же блок из цемента и керамзита, но изготовленный по совершенно другой схеме. Прежде всего, блоки отлиты из двух видов керамзитобетона. Первый, относительно тонкий наружный слой представляет собой плотную массу на основе керамзитового песка. Второй, внутренний слой из просеянного и фракционированного мелкого керамзитогранулята.

К преимуществам нового керамзитобетонного блока можно отнести;

- Стеновой материал выпускают шести типоразмеров, от самого маленького 40х19х70 см до большого 60х19х60 см. Вес наименьшего всего 15 кг, а заменяет он кладку из шестнадцати одинарных красных кирпичей;

- Наружная поверхность облицована плиткой под природный камень или кирпич. При этом плитки наклеены так, чтобы перекрывать швы между материалом, в результате получается стена, абсолютно защищенная от влаги и водного конденсата;

- Для увеличения сцепления на поверхности керамзитобетонных блоков выполнены пазы и гребни, как в газосиликате.

Укладка может выполняться на клеевом или вермикулитном цементно-песчаном растворе. Благодаря наличию соединения шип-паз материал можно вообще укладывать на плиточном клее, словно газосиликат. Многие мастера даже рекомендуют использовать клей для более точной кладки и обеспечения минимальной усадки. Скорость возведения дома из облицованных керамзитобетонных блоков снижается на 20-30%, так как приходится постоянно проверять, насколько правильно уложен материал, и одновременно выравнивать плоскость наружной облицовки.

При возведении двухэтажного дома или при обустройстве мансардного помещения, излишне тяжелой и высокой крыши верхние ряды керамзитобетонной коробки необходимо в обязательном порядке укреплять армопоясом из арматуры или даже швеллера. Для одноэтажных построек, например, для бань и гаражей, такое усиление будет лишним.

Заключение

Для строительства здания из керамзитобетонных блоков однозначно требуется очень жесткий и прочный фундамент, лучше всего плитный или полноценный ленточный вариант из бетонных блоков. Сам керамзитобетон для отливки фундамента практически не применяется, но может использоваться в качестве бетонной стяжки первого этажа. Под такую заливку нужно будет делать как минимум двухслойную гидроизоляцию, так как керамзитобетон практически не способен остановить грунтовую воду.

Сам керамзитобетон для отливки фундамента практически не применяется, но может использоваться в качестве бетонной стяжки первого этажа. Под такую заливку нужно будет делать как минимум двухслойную гидроизоляцию, так как керамзитобетон практически не способен остановить грунтовую воду.

Отправить комментарий

Дома в полблока из керамзитобетонных блоков

Содержание статьи

Керамзитобетон – один из современных и удобных в эксплуатации материалов для частного загородного строительства. Дом из керамзитоблоков своими руками построить довольно просто. По надежности он не уступит кирпичному, а весь процесс возведения обойдется значительно дешевле.

Блоки изготавливаются из керамзита, то есть гранул обожженной глины и цементно-песчаной смеси. Благодаря глиняному наполнителю искусственные камни получаются легкие и абсолютно безопасные для человека и окружающей среды. Постройки из него сухие и хорошо «дышат», поскольку он вполне паропроницаем.

Смесь керамзита с бетоном впитывает влагу почти втрое меньше, чем схожий по характеристикам пенобетон. А от влагостойкости напрямую зависит теплоизоляционная способность стройматериала: расчетная теплопроводность такой кладки ниже в 1,5 раза кирпичной той же толщины, и почти вдвое – пенобетонной.

Дом из керамзитоблоков

В малоэтажном строительстве керамзитобетон успешно применяют уже не первое десятилетие. По размерам один блок заменяет 7 обычных кирпичей, и при этом весит в 2,5 раза меньше. Поэтому работа происходит гораздо быстрее и под силу даже не очень опытному каменщику. Подготовленный каменщик может за день уложить около 3 м3 керамзитобетонной кладки. Это втрое быстрее кирпичного строительства. А расход цементного раствора понижается на 60%, что тоже снижает расходы.

Это втрое быстрее кирпичного строительства. А расход цементного раствора понижается на 60%, что тоже снижает расходы.

Самыми востребованными считаются блоки 390×290×188 мм или 390×190×188 мм. В зависимости от способа монтажа толщину стен можно варьировать. Для южных районов и высоте дома не более двух этажей достаточно 40 см стены, при условии, что снаружи будет отделка утеплителем и лицевым камнем или штукатуркой. Для местности с холодными зимами ширину лучше выбирать в 80 см. Для нежилых помещений или таких, где не предполагается отопление, хватит 20 см с обшивкой утеплителем.

В целом прочность керамзитобетона позволяет возводить пятиэтажные здания, с дополнительным армированием кладки стальными прутьями.

Как рассчитать

Как рассчитать керамзитоблоки на дом

Для определения количества строительных блоков вам потребуется полностью готовый проект со всеми его размерами:

- Надо подсчитать длину всех наружных стен, плюс протяженность всех несущих перегородок;

- Полученную длину умножают на высоту потолков;

- Дальнейший расчет будет зависеть от толщины стен, то есть выбранной величины блоков и способа кладки – в один или два ряда.

Рассчитанную квадратуру умножьте на предполагаемую толщину. Эта цифра и есть общий объем стен.

Рассчитанную квадратуру умножьте на предполагаемую толщину. Эта цифра и есть общий объем стен.

При покупке необходимо прибавить к посчитанному числу еще 10–15% на случай повреждения части элементов при транспортировке и разгрузке. Кстати, данный материал достаточно хрупкий и при ударах легко раскалывается, поэтому придется позаботиться о стеллажах для перевозки и аккуратной выгрузке из машины.

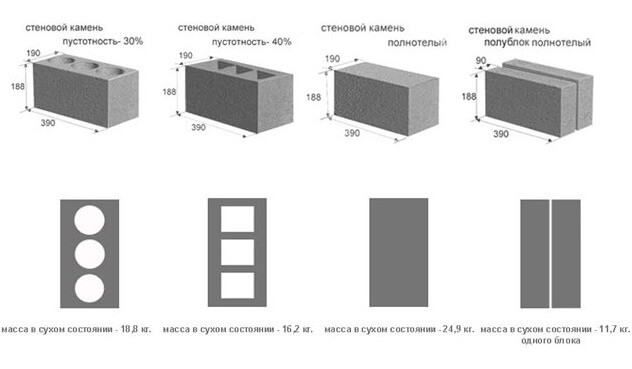

Как построить

Керамзитобетонные блоки бывают разных модификаций: полнотелые и пустотелые. Для нижних этажей и там, где ожидаются основные нагрузки предпочтительнее брать первый тип изделий, а для верхних частей зданий и самонесущих перегородок – второй. Многощелевые элементы позволяют улучшить теплосберегающие свойства кладки.

Если перекрытия планируются монолитными или из заводской железобетонной плиты, используйте в стенах цельные блоки. Кроме того, под готовые плиты необходим укрепляющий армированный пояс толщиной 20 см, который снаружи должен быть теплоизолирован.

Главное требование при кладке и тех и других блоков – обязательное применение армирующих стержней. В качественных изделиях для этого предусмотрены специальные выемки.

Поскольку дом из керамзитоблоков весит меньше кирпичного той же площади, на фундаменте можно слегка сэкономить. Оптимальным решением будет поставить здание без подвала на свайно-ленточные опоры. Если запланирован цокольный этаж, заливается ленточный фундамент и на него кладут бетонные плиты. Для цоколя больше всего подходят цементные блоки размером 590×290х200 мм с желобами для прокладки арматуры.

Строительство из офактуренных керамзитоблоков

Кладку надземной части начинают с углов. Устанавливают крайние элементы на цементно-песчаную смесь слоем 3 см. Их положение тщательно выверяют. Затем между угловыми блоками протягивается шнур для выравнивания всех прочих камней. Чтобы раствор не затекал в пустоты, их прикрывают мелкоячеистой сеткой. Каждый ряд кладки необходимо проверять на горизонтальность и вертикальность строительным уровнем.

Каждый ряд кладки необходимо проверять на горизонтальность и вертикальность строительным уровнем.

Бетон с керамзитовым наполнителем обрабатывать довольно легко. При монтаже дверных и оконных проемов, а также там, где предусмотрены нестандартные архитектурные детали, резать блоки можно простой болгаркой с алмазным диском или особой ножовкой для пенобетона.

Утепление и отделка

Оптимальным считается термоизоляция постройки из керамзитобетона с внешней стороны минеральной ватой с фольгированным слоем. Подойдет и стекловата, которую изнутри экранируют гипсокартоном, а снаружи – пенопластом.

На вид керамзитобетонная стена не слишком привлекательна, поэтому даже если наружное утепление не предусмотрено, необходимо подумать о финишной обшивке. К тому же, несмотря на небольшую гигроскопичность, оставлять без отделки такую стену больше чем на 2 года не следует. Под влиянием перепадов температур и замерзающей воды она начнет трескаться и разрушаться.

Под влиянием перепадов температур и замерзающей воды она начнет трескаться и разрушаться.

Для декоративной отделки используют цементно-песчаную штукатурку, декоративный клинкерный кирпич, естественный камень, сайдинг – любым из этих материалов можно облицевать дом из керамзитоблоков. Благодаря паропроницаемости при сборке фасадов даже необязательно оставлять вентиляционный зазор. Разумеется, для этого теплоизолятор так же должен быть воздухопроницаем.

Отделка дома сайдингом

Можно воспользоваться термопанелями, состоящими из пенополиуретана и клинкерной плитки. Это новый и экономичный способ одновременного утепления с облицовкой. Термопанели легкие и экологически чистые, их монтаж не требует каких-то особых инструментов и под силу непрофессиональному работнику. Пенополистирол удерживает тепло в доме во время холодов и обеспечивает прохладу в жару.

Грамотно сделанную и правильно отделанную постройку из керамзитоблоков можно эксплуатировать от 50 до 100 лет.

Советуем ознакомиться:

Предлагаем посмотреть видеоматериал по строительству дома из керамзитоблоков.

Источник: https://kakpravilnosdelat.ru/dom-iz-keramzitoblokov-svoimi-rukami/

Дом из керамзитобетона: Отзывы владельцев

Изначально керамзитобетонные блоки производились, как своеобразный утеплитель для кирпичной стены. Кладку из блоков организовывали с внешней стороны строения и ее предназначением было удерживать тепловое излучение внутри конструкции. По прочностным характеристикам керамзитобетон не подходим для организации ограждающих и несущих конструкций. Однако с развитием науки усовершенствовалось и производство данного вида строительного материала.

Характеристики керамзитобетонного строения

Сегодня керамзитобетон при относительно низком удельном весе (все зависит от степени пористости материала и качества связующего раствора) – до 1,5 раза меньше, чем у кирпичной кладки, обладает прочностью на сжатие 5-25 кг/см2. Это позволяет его использовать для возведения обычных домов малой этажности. Плюсом остается его низкая теплопроводность и высокие шумоизолирующие свойства.

Это позволяет его использовать для возведения обычных домов малой этажности. Плюсом остается его низкая теплопроводность и высокие шумоизолирующие свойства.

К содержанию ↑

Каков же на практике дом из керамзитобетона?

Отзывы владельцев жилых построек только положительные.

- В первую очередь, существует миф о том, что керамзитобетонные блоки в первые годы своей эксплуатации выделяют в атмосферу помещения вредные газы и радон. Особо пытливые застройщики провели некоторые эксперименты и опровергают данный факт. Дома из керамзитобетонных блоков – экологически чистые. А их радиационный фон в несколько раз ниже, по сравнению со щебнем и кирпичом.

- Во-вторых, отзывы владельцев домов из керамзитобетона подтверждают сведения производителей данного материала о его низкой теплопроводности. В подобной конструкции летом прохладно, а зимой не холодно. Однако утверждения о том, что расходы на отопление уменьшаются в 3-4 раза, неверно. Да экономия присутствует, если провести правильное утепление.

Люди нарекают на присутствие конденсата на стенах и как следствие – развитие грибков и плесени. Это не следствие намокания керамзитобетонных блоков. Данный материал гигроскопичен. Решением проблемы является утепление здания из блоков. Это мероприятие защищает помещение от потери тепла, а конструкционный материал дома – от влаги.

Керамзитобетон – паропроницаем

Это доказано на практике. Атмосфера в доме из этого материала ничем не хуже, по сравнению с деревянными домами. Переизбытка влаги нет. Однако неправильная внутренняя отделка может нарушить данный баланс. Владельцы настаивают на паропроницаемых штукатурках и декоративных материалах.

Однако во время строительства есть множество нюансов, пренебрегая которыми можно прийти к плачевному конечному результату.

К содержанию ↑

Выбор материала

Что лучше выбрать для малоэтажного строительства? Рекомендуется использовать следующие марки материалов:

1). М25, М35, М50, М75, М100. М50 – для хозяйственных построек, однако она подойдет и для несущей стены, толщиной до 400 мм (см. Размеры керамзитобетонных блоков).

М50 – для хозяйственных построек, однако она подойдет и для несущей стены, толщиной до 400 мм (см. Размеры керамзитобетонных блоков).

Дом из керамзитобетона своими руками

Дешево и тепло — этими двумя словами можно описать выстроенный дом из керамзитобетона своими руками. Способ такого возведения может прийтись по душе тем, кто желает иметь собственное жилище с минимальными затратами на материал. Кроме того, такой проект занимает меньше времени и усилий на реализацию по сравнению с кирпичными зданиями.

Блок: 1/10 | Кол-во символов: 336

Источник: https://kakpravilnosdelat.ru/dom-iz-keramzitobetona-svoimi-rukami/

Устройство фундамента под дом из керамзитобетонных блоков своими руками

Фундамент – основа надежности всего здания. От правильности его выбора и соблюдения технологии устройства зависит срок службы дома. Ведь слабый и «плывущий» фундамент станет причиной появления трещин в стенах, а исправить это уже не получится.

Выбор фундамента

Так как керамзитобетон является пустотелым и довольно легким материалом, строительство одноэтажных домов не требует сложного фундамента. Если пробы грунта на участке показали отсутствие высоких грунтовых вод, а сама почва песчаная или супесчаная, для таких зданий подойдет столбчатый фундамент с залитым ростверком или мелкозаглубленный ленточный фундамент.

Если пробы грунта на участке показали отсутствие высоких грунтовых вод, а сама почва песчаная или супесчаная, для таких зданий подойдет столбчатый фундамент с залитым ростверком или мелкозаглубленный ленточный фундамент.

Если же планируется двухэтажный дом, а грунты нестабильные, или же нет возможности сделать пробы грунта, лучше обезопаситься и залить ленточный фундамент на глубину ниже промерзания грунта (в зависимости от региона она составляет 1-1,5 м).

Также на неустойчивом грунте отлично себя ведут винтовые сваи, которые заглубляют до стабильного грунтового слоя. Такой фундамент подходит и для участков с сильным перепадом высоты, позволяя сэкономить на выравнивании строительной площадки.

Заливка ленточного фундамента

Для самостоятельной заливки ленточного фундамента понадобится:

- корыто для замешивания бетона, но лучше воспользоваться бетономешалкой;

- ведра и лопаты – для заливки и разравнивания бетонной смеси;

- ручная трамбовка или вибратор – для удаления пузырьков воздуха из залитого бетона.

Сам процесс устройства фундамента требует внимательности и определенной сноровки:

- Снимается плодородный слой грунта. Не стоит пренебрегать этим пунктом – земля пригодится для устройства клумб или огорода.

- С помощью арматуры и натянутой бечевы размечается участок под траншеи. Важно внимательно вымерять углы, проверяя равность диагоналей.

- Ширина фундамента зависит от выбранного типа цоколя. Западающий цоколь делается уже стены, а выступающий – шире.

- Траншеи делаются шире – для установки опалубки.

- На дно насыпается слой гравия, а поверх еще 20-30 см песка, который проливается водой и трамбуется. Чтобы песок не «уходил» в землю, лучше сыпать его на геотекстиль, уложенный на гравий.

- Ставится опалубка и вяжется арматурная сетка. Арматура связывается проволокой, сваривать арматуру нельзя. Чтобы металлические пруты не уходили в песок, под них подкладываются специальные стойки для сыпучих грунтов.

- Заливку фундамента нужно делать за один заход, так что, если объем большой, лучше заказать готовый бетон.

- Когда весь фундамент залит, его тщательно штыкуют, а лучше пройтись вибротрамбовкой. В плохо утрамбованном бетоне могут остаться воздушные каверны, снижающие его прочность.

- Бетон набирает прочность за счет воды, поэтому его нужно постоянно увлажнять, а для предотвращения испарения влаги накрывать пленкой.

Через месяц, после того, как фундамент окончательно затвердеет, можно приступать к возведению стен.

Блок: 2/4 | Кол-во символов: 2909

Источник: https://SvoimiRukami.lesstroy.net/doma/dom-iz-keramzitobetonnyh-blokov-svoimi-rukami/

Расчет количества материалов

Имея план на руках, можно приступать к строительству. Первый вопрос, который возникает: «А сколько необходимо блоков?». Зная длину всех стен, мы складываем их размеры, и прибавляем к длине всех несущих перегородок. Сума стен умножается сначала на высоту потолков, а после — на их толщину. Так получается необходимый объем для строительства. В процессе стройки возможны повреждения керамзитобетонного блока, потому обычно полученный результат увеличивают до 15 %. Если нужно знать количество необходимых керамзитоблоков, полученный объем делят на объем одного блока, который составляет 0,014 м3.

Если нужно знать количество необходимых керамзитоблоков, полученный объем делят на объем одного блока, который составляет 0,014 м3.

Вернуться к оглавлению

Блок: 2/4 | Кол-во символов: 645

Источник: https://kladembeton.ru/sooruzheniya/doma/keramzitobetonnyj-dom-svoimi-rukami.html

Калькулятор керамзитобетонных блоков на дом

К одному из подготовительных этапов строительства относится расчетная стадия. После разработки и согласования проекта, необходимо рассчитать потребность в материалах. Определить требуемое количество стройматериала можно самостоятельно. Возьмем для примера одноэтажный дом из керамзитобетонных блоков с размерами 10х20 м и высотой потолка – 3 м.

Расчет можно производить двумя методиками:

- по площади;

- по объему.

При вычислении требуемого количества элементов по первому варианту, действуем по следующему алгоритму:

- Определяем общую площадь стен. В нашем случае – (10+10+20+20) х3=180 м².

- Рассчитываем количество единиц продукции, приходящееся на 1 м². Для элемента с размерами 400х200х200 мм это 12,5 штук (1/0,4х0,2=12,5).

- Перемножаем общую площадь стен и количество на 1 м² — получаем требуемое число единиц продукции – 180х12,5=2250 штук.

Сколько керамзитных блоков нужно на строительство дома

Второй вариант расчета аналогичен первому, только при проведении вычислений оперируют не показателями площадей, а величинами объемов кладки и одной единицы продукции.

Стоит проакцентироваться, что в процессе расчетов не учитываются оконные и дверные проемы. Это сделано сознательно для учета потерь стройматериала во время проведения работ.

Блок: 3/7 | Кол-во символов: 1282

Источник: https://pobetony.expert/stroitelstvo/dom-iz-keramzitobetonnyh-blokov

Подготовка и проектирование

учёт технических характеристик, правила отделки и покупки

Чтобы построить дом из керамзитобетонных блоков, нужно потратить гораздо меньше средств, чем на возведение здания из кирпича и других стеновых материалов. Отличные теплотехнические и прочностные характеристики ведут к уменьшению издержек при эксплуатации. Несложная технология строительства позволяет самостоятельно соорудить стены жилого дома.

Отличные теплотехнические и прочностные характеристики ведут к уменьшению издержек при эксплуатации. Несложная технология строительства позволяет самостоятельно соорудить стены жилого дома.

Блоки из керамзитобетона

Экологичность материала находится на безупречном уровне, так как в процессе изготовления не используются химические компоненты. Совмещение бетона и керамзита ведет к получению материала с полезными характеристиками для строительства. Плотность этого материала регулируется изменением количества гранул в массе.

Для формирования изделий используется трехкомпонентный состав, содержащий:

- песок;

- цемент;

- керамзитовый гравий.

Керамзит, применяемый в качестве заполнителя, представляет собой пористый гранулированный материал. В процессе обжига глинистого сланца каждая частица покрывается спекшейся оболочкой.

Плотность материала влияет на эксплуатационные характеристики. Тяжелый керамзитобетон всегда плотный, его теплопроводность увеличена. Из него устраивают ограждения высотного дома из керамзитобетонных блоков. Строительство стен упрощается, т. к. из массы формируются крупные камни, позволяющие увеличить производительность труда по сравнению с мелкоразмерным кирпичом. Размеры стандартных изделий — 200 х 200 х 400 мм.

Из него устраивают ограждения высотного дома из керамзитобетонных блоков. Строительство стен упрощается, т. к. из массы формируются крупные камни, позволяющие увеличить производительность труда по сравнению с мелкоразмерным кирпичом. Размеры стандартных изделий — 200 х 200 х 400 мм.

Уменьшение массы блока достигается намеренным допущением технологических пустот, которые создаются в процессе формовки заготовок. Если возводят дом из керамзитоблоков, применяют два типа изделий:

- полнотелые;

- пустотелые.

Первый вид используется для несущих ограждений, испытывающих большое напряжение. Пустотелые камни кладут в качестве перегородок, облегченных стен, используют для утепления и звукоизоляции конструкций. Чтобы увеличить прочностные характеристики сооружения, в ограждения при кладке устанавливается связующая арматура или штамповка.

Достоинства и недостатки материала

Строить дом из керамзитных блоков становится популярным. Застройщики по достоинству оценивают полезные характеристики построек. К ним относят:

К ним относят:

- безопасность проживания в зданиях, обусловленная отсутствием вредных элементов при производстве; керамзитобетон не выделяет токсические вещества при нагревании, увлажнении;

- сопротивление конструкций возгоранию, стойкость к гниению, ржавчине, порче грызунами и термитами;

- прочность и долговечность сооружения, доступно возведение двухэтажного жилья с применением железобетонных плит как перекрытия;

- низкая теплопроводность, сохранение комфортного микроклимата в помещении без затрат на дополнительные мероприятия;

- хорошая паропроницаемость стен, из-за чего не требуется устройство изолирующего слоя;

- отличная защита от наружного шума;

- легкость блоков не предполагает массивного основания и фундамента;

- экономия на утеплителях, кладочном растворе;

- доступность любой отделки, удобство эксплуатации.

Как и всякий строительный материал, отличающийся экологической чистотой, керамзитобетон имеет недостатки. Одних можно избежать, другие устраняются при возведении:

Одних можно избежать, другие устраняются при возведении:

- Внешний вид стены дома из керамзитоблоков снаружи непривлекательный и требует дополнительной отделки штукатуркой, плиткой, сайдингом, пластиком. Этот слой добавляет вес ограждению, и его нагрузка должна учитываться при расчете фундамента.

- Так как при кладке блоков используют цементно-песчаный раствор или специальные смеси, то на поверхности стены возникают так называемые мостики холода. Для сохранения температуры создают тонкий слой теплоизоляции.

- Без любой отделки поверхность керамзитобетона со временем разрушается из-за высокой гигроскопичности материала (водопоглощение 50% по массе).

Расчет количества блоков

Подсчет числа блоков ведется на основании проекта с размерными линиями длины ограждений, выступов, поворотов и толщины стен и перегородок. Расчет керамзитоблока для несущих и внутренних стен ведется отдельно, как и количество раствора для их строительства. Это объясняется тем, что для внутренних перегородок берут блоки толщиной 90−120 мм, в то время как наружные ограждения не должны быть меньше 400 мм.

Затем складывают длины всех стен по периметру с учетом изменения контуров на каждом участке. Полученное значение в метрах умножают на высоту кладки в той же единице измерения. Общий объем кладки делят на объем одного блока, чтобы получить количество изделий. Для наружного блока объем равен 0,014 м³, для перегородочного — 0,07 м³. В таком варианте вычисления коэффициент расхода не применяется.

В другом виде подсчета из объема стен вычитают объем дверных и оконных проемов. В таком случае полученное количество блоков умножают на коэффициент 1,2 для учета порезки и технологических отходов. Этот вариант дает более точные результаты.

Строительство дома

Для наружных ограждений применяют полнотелые блоки. Возведение двух- и трехэтажных строений ведется из специальных изделий с пазами и выступами на торцах. Они прочно входят в друг друга и препятствуют любому сдвигу. Кладка из фигурных блоков делается с минимальным количеством раствора.

Кладка из фигурных блоков делается с минимальным количеством раствора.

Устройство фундамента

Для строительства дома со стенами из керамзитобетонных блоков используют облегченные виды основания. Распространены такие виды фундаментов:

- сплошной ленточный;

- столбчатый со связующими балками.

При известных характеристиках местного грунта используют заглубление монолитного фундамента на 0,5−0,6 метра. Это возможно, если грунтовые воды протекают невысоко, а земля супесчаная или песчаная. Столбчатый вариант с выполнением связующего ростверка из бетона также является доступным для строительства.

Чтобы возвести здание на нестабильных почвах или при неизвестных характеристиках грунта, глубину заложения увеличивают до величины промерзания, обычно это 1−1,5 м. Для участков с большими перепадами высоты используют сваи, чтобы сэкономить бетон на выравнивание площадки для строительства.

Технология возведения основания

Сначала снимается плодородный грунтовый слой, который впоследствии используется по назначению (грядки, садовая почва). Дальше работы ведутся по этапам:

Дальше работы ведутся по этапам:

- Разметку контуров на местности делают бечевкой с четкой выверкой прямых углов. С помощью нивелира устанавливают высоту и планируют горизонтальность участка. Этот прибор помогает при копке траншеи или ям для столбов, чтобы определить глубину заглубления с учетом гравийной и песчаной подушки.

- На дно насыпают слой песка высотой 0,005 м, сверху делают щебеночную подсыпку толщиной 0,01 м. Щебень проливают водой и уплотняют ручными трамбовками.

- Опалубка требуется, если под фундамент копали котлован (в случае строительства подвала). Конструкцию собирают из досок с подпорками или остатков ДСП. Поверхность соприкосновения с бетоном гидроизолируют пленкой.

- В готовую опалубку устанавливают каркас из сварной арматуры, толщина прутьев и их сочетание между собой указывается в расчетной части проекта. Гидроизоляцию основания делают после демонтажа опалубочных щитов.

- Если траншею копают по контурам фундамента, то доски не нужны, заливка ведется в грунт после закладки арматуры.

На стены траншеи устанавливается рулонная гидроизоляция. Бетон во время распределения смеси нужно перемешивать специальными вибрирующими электроприспособлениями.

На стены траншеи устанавливается рулонная гидроизоляция. Бетон во время распределения смеси нужно перемешивать специальными вибрирующими электроприспособлениями. - После окончания работ поверхность посыпают опилками, которые ежедневно смачивают водой в течение двух недель. Это предупреждает появление трещин. Полную прочность бетонное основание наберет после 28 суток с момента заливки. Затем разрешается приступать к укладыванию блоков.

Стеновые работы

Для возведения стен требуются определенные навыки, но в целом эта работа не представляет сложности. Важно выверять вертикальность кладки после каждого ряда, так как отклонения от этого параметра увеличивает расход отделочных растворов. Горизонтальность проверяют строительным уровнем, а кладка рядов ведется после установки порядовочного шнура.

Для работы используют цементно-песчаный раствор в соотношении 1:3 (цемент — песок) или применяют готовые сухие смеси, требующие затворения водой. Первый вариант экономит средства, если блоки неправильной формы, с выбоинами, искривлениями. Приготовление раствора своими руками дешевле такой же массы готового клея. Сухие смеси используются в случае идеальной геометрической формы и поверхности блоков.

Первый вариант экономит средства, если блоки неправильной формы, с выбоинами, искривлениями. Приготовление раствора своими руками дешевле такой же массы готового клея. Сухие смеси используются в случае идеальной геометрической формы и поверхности блоков.

Порядок выполнения ограждений

Укладку камней ведут с угла, учитывая расположение по разметочному шнуру. Желательно все стены делать одновременно на равной высоте, при этом выполняя перевязку вертикальных швов в ряду и угловых соединений. Если это невозможно, то для связки участков перегородок с будущей кладкой оставляют штробу и выпуски металлических стержней.

Армируют промежутки стены под оконными, дверными проемами и над ними. Соединение внутренних перегородок с наружными ограждениями также выполняется с помощью закладки металлических стержней или штамповочного профиля. По высоте армирование делается через 2 ряда. Швы стены не должны быть больше 12 мм и меньше 3 мм по толщине.

Порядок работ следующий:

- Горизонтальную поверхность фундамента изолируют для защиты первого ряда керамзитоблоков от влаги, распространяющейся вверх.

Уровнем проверяют горизонтальность, если требуется, то выравнивают ее цементно-песчаным раствором.

Уровнем проверяют горизонтальность, если требуется, то выравнивают ее цементно-песчаным раствором. - На углах кладочного периметра устанавливают первые камни с учетом растворного шва, по их высоте натягивают бечевку до другого угла или контролируемого промежутка. Блоки устанавливают, подстилая готовый раствор. Швы заполняют целиком, излишки выступающего раствора подхватывают кельмой.

- Если не предусмотрена наружная отделка стены (хозяйственные постройки), то одновременно расшивают незастывший шов специальным инструментом.

- При достижении нужной высоты ставят дверные и оконные перемычки. Материалом служит дерево, железобетон или применяют монолитное бетонирование в устроенную заранее опалубку. Деревянные балки обрабатывают антисептиком, оборачивают сеткой для удобства отделки. Их торцы, опирающиеся на блоки, укрывают рулонной гидроизоляцией.

Для прочного расположения плит перекрытия вверху блочной кладки выстраивают несколько рядов полнотелого кирпича с усилением металлическими стержнями. Аналогично работает монолитный пояс из армированного бетона. Для его устройства предусматривают опалубку по всему периметру здания. Плиты перекрытия устанавливают на пояс не ранее месяца с момента заливки последнего участка.

Аналогично работает монолитный пояс из армированного бетона. Для его устройства предусматривают опалубку по всему периметру здания. Плиты перекрытия устанавливают на пояс не ранее месяца с момента заливки последнего участка.

Наружная и внутренняя отделка

Благодаря шероховатой поверхности на ограждения из керамзитобетона прочно ложится мокрая штукатурка. Перед выполнением отделки стены проклеивают сеткой из полимерного материала. Для утепления снаружи используют пенополиуретановые листы, пенопласт, минеральную вату. Для последнего вида требуется отделка пластиком или сайдингом на каркасе из металлического профиля. Снаружи поверхности отделывают фасадной плиткой или декоративным красным кирпичом.

Внутреннюю поверхность стен отделывают по-разному. Это может быть декоративная шпатлевка, обои, евродоска, кафель, дерево. При установке пластиковых окон не нужно выжидать время для усадки стен, так как керамзитобетонные блоки не изменяют размеров с течением времени.

Выбор качественных камней

При покупке убеждаются в присутствии сертификата на изделия. Выбирают продукцию проверенного поставщика.

Внешне у качественных блоков нет отличий от стандартных габаритов, отсутствуют впадины и неровности на поверхности. Они имеют правильную геометрию с прямыми углами. Перевозят их на специальных поддонах или в контейнерах, разгружают с помощью строительного крана.

Дом из керамзитобетонных блоков: плюсы и минусы

Жить в своем доме куда лучше, чем в маленькой квартире многоэтажного дома с шумными соседями. Это все прекрасно понимают. Но до недавнего времени немногие могли себе позволить такую роскошь. С изобретением керамзитобетона построить собственный дом стало гораздо проще. Ведь этот материал по качеству ни капли не уступает привычному нам кирпичу, но стоит гораздо дешевле. Наша с вами задача – изучить все особенности керамзитного бетона, выявить все его полюсы и минусы. А также освоить технологии, как построить дом из керамзитобетона. Начнем, пожалуй, с преимуществ.

А также освоить технологии, как построить дом из керамзитобетона. Начнем, пожалуй, с преимуществ.

Плюсы

К счастью, количество преимуществ данного строительного материала преобладает над его недостатками.

Вернуться к оглавлениюСтруктура керамзитобетонных блоков

Благодаря строению этот материал обеспечивает отличную паропроницаемость стен домов и позволяет им легко вентилировать воздух. Также это гарантирует прекрасную звукоизоляцию стен в домах. Керамзитобетонному блоку свойственно выдерживать различные химические реакции. Он не реагирует на воздействие щелочных растворов, сульфатов, углекислоты.

Вернуться к оглавлениюУниверсальная кладка

Нанесение раствора на блоки.Вес и толщина керамзитобетонного блока относительно небольшие, что позволяет с легкостью, быстро реализовывать проект постройки своими руками, не применяя при этом никаких вспомогательных подъемных средств. С керамзитобетонным материалом можно сочетать большое количество металлов. Выкладка стен и перегородок легкая. Поэтому проект не нуждается в особых инженерных решениях. Керамзитобетонными блоками отлично возводить несущие стены. Допускается внутренняя, а также фасадная отделка стен.

Выкладка стен и перегородок легкая. Поэтому проект не нуждается в особых инженерных решениях. Керамзитобетонными блоками отлично возводить несущие стены. Допускается внутренняя, а также фасадная отделка стен.

Простая технология приготовления

Технология изготовления керамзитобетонных кирпичей проста. Выливать их можно даже дома. У вас есть выбор. Приготовить керамзитобетонный раствор, в состав которого будет входить цемент, или сделать смесь на клеящей основе.

Керамзитобетонный блок довольно сложно обрабатывать. Если вам нужно распилить керамзитобетонную конструкцию пополам, помочь здесь сможет только пила с победитовыми зубцами. Изготовляя керамзитобетонные блоки, используют натуральные природные вещества. Поэтому данный строительный материал вполне законно считается экологически чистым, безвредным для окружающей среды.

Вернуться к оглавлениюПрекрасные эксплуатационные качества

Анализ теплоизоляционных свойств различных стеновых материалов.

Здания из керамзитобетонной смеси пожароустойчивы, не плавятся. В них отсутствуют грибки, плесень. Керамзитобетонные постройки стойко выносят морозы, обладают хорошей теплоизоляцией. Керамзитобетонным домам не страшна усадка, деформация стен.

Вернуться к оглавлениюРасходы

Конечно, чтобы реализовать проект керамзитобетонного дома, придется выделить некоторую немалую сумму. Но это обойдется вам гораздо дешевле, чем постройка из кирпича. Тем более, вы сможете заняться стройкой самостоятельно, без помощи наемных мастеров. Это сократит количество потраченных вами денег. Чтобы определить сумму на постройку керамзитобетонного особняка, нужно рассчитать необходимое количество строительных материалов, умножить рыночную стоимость каждого из них на полученное число. Вам потребуются такие материалы:

- керамзитобетонные блоки, или необходимое сырье для их приготовления;

- облицовка;

- армирующая сетка;

- паробарьерная пленка;

- железобетонные перемычки для проемов;

- бетон для фундамента;

- деревянные брусья для стропил и обрешетки;

- пиломатериал для опалубки;

- железобетонные перекрытия;

- рубероид для перекрытия, мастика, гидроизоляция;

- окна;

- раствор для кладки;

- саморезы, гвозди;

- кровля;

- теплоизолирующий материал для стен.

Стоит помнить также о затратах на транспорт и оформление документов. Из керамзитобетона получатся прекрасное перекрытие между этажами в многоэтажном доме, а также пол. Покрытый керамзитобетоном пол имеет свои положительные черты:

- С помощью данного материала можно идеально выровнять пол.

- Под керамзитобетонный пол легко прячется проводка.

- Пол из такого материала прочный, не подвергается трещинам.

- Керамзитобетон часто используют, чтобы утеплить пол.

- Большое количество промышленных объектов имеет пол исключительно из керамзитобетонной стяжки.

Для крыши, по мнению большинства строителей, отлично подходит перекрытие из металлочерепицы. А из какого материала будет перекрытие вашего будущего жилища, уже решать только хозяину. Прибавьте только сей пункт к списку расходов.

Вернуться к оглавлениюМинусы

Непрезентабельный вид постройки – один из минусов.У керамзитобетонных блоков при постройке из них здания имеются свои минусы. Среди недостатков выделяются:

Среди недостатков выделяются:

- Слабая выдержка крепежей. На самом деле на крепость вмонтированных крепежей влияет плотность блока, а также вид самого крепежа. Анкерные болты, к примеру, будут лучше сидеть в пеноблоках, так как у данного материала более пористая структура. А вот выбрав дюбеля, вы не прогадаете. Такой тип крепежей отлично держится в керамзитобетонных блоках.

- Непрезентабельный вид. Керамзитобетонному дому действительно присущ непрезентабельный вид. Но ситуацию очень легко исправит отделка внешних стен строения. Отделка фасадов отлично осуществится, к примеру, декоративным типом штукатурки. Тем более, этот вариант по своей стоимости сэкономит ваш бюджет. Вместе с фасадом замечательно проводится отделка внутренней части постройки.

Тем, кто любит «потеплее», следует знать, что для лучшей теплоизоляции здание из керамзитобетона нужно дополнительно утеплять с внешней стороны. В роли утеплителя строители обычно предпочитают минеральную вату. Толщина данного утеплителя вычисляется при помощи калькулятора теплопроводности.

Необходимо учесть

Керамзитобетон подходит не всем видам стройки. К примеру, проект фундамента из него получится плохой – основа может деформироваться под весом «коробки» дома.

Чтобы осуществить проект многоэтажного здания керамзитобетонными блоками, нужно учесть свойства материала, хорошенько рассчитать пропорции его изготовления, а также необходимое количество строительных элементов.

Обратите внимание на то, кто производитель используемого цемента, какая толщина гранул керамзита. От этого зависит прочность постройки, звукоизоляция, климат внутри здания. Неплохо будет еще пообщаться с опытными мастерами, которые уже осуществляли проект с керамзитобетонным блоком в основе, знают его плюсы и недостатками, а также осведомлены, как данный материал ведет себя при эксплуатации.

Вернуться к оглавлениюПодведем итоги

В керамзитобетонном блоке, как строительном материале присутствуют как плюсы, так и минусы. Практика показывает, что преимуществ больше, чем недостатков. А это значит, что выбрать данный материал, чтобы реализовать проект своего жилища, стоит. Просто нужно тщательно все взвесить, просчитать, а также придерживаться правильной технологии, слушать советы опытных строителей.

Практика показывает, что преимуществ больше, чем недостатков. А это значит, что выбрать данный материал, чтобы реализовать проект своего жилища, стоит. Просто нужно тщательно все взвесить, просчитать, а также придерживаться правильной технологии, слушать советы опытных строителей.

Усадочные трещины в бетоне — InterNACHI®

Ник Громицко, CMI® и Кентон Шепард

В новом уложенном бетоне возникают растягивающие напряжения, поскольку в высыхающем бетоне возникают различия в температуре и содержании влаги. Эти напряжения снимаются за счет растрескивания. На развитие таких стрессов может влиять ряд факторов.

Контроль местоположения трещин

Контрольные швы иногда устанавливаются в попытке определить области, в которых бетон будет трескаться.Контрольные швы — это канавки, вдавливаемые в бетон во время отделки. Поскольку бетонная плита тоньше и слабее на этих участках с канавками, она имеет тенденцию сначала образовывать трещины в этих канавках.

Из-за множества факторов, которые могут повлиять на места развития трещин, они иногда появляются не на контрольных швах, а на других участках.

Ограничение усадки

По данным Portland Cement Association, ограничение усадки является наиболее частой причиной растрескивания бетона.Это условие присуще бетонным плитам с непрерывной заливкой. В таких применениях, как бетонные плиты и стены жилых фундаментов, растрескивание неизбежно и ожидается.

По мере высыхания поверхности бетона вода испаряется из промежутков между частицами. По мере того, как эта вода рассеивается, частицы сближаются, что приводит к усадке бетона. Поскольку поверхность бетонной плиты подвергается воздействию воздуха, а нижележащий бетон — нет, бетон у поверхности высыхает и сжимается со скоростью, отличной от таковой для нижележащего бетона.Нижележащий бетон действует как сдерживание усадки, что приводит к растрескиванию поверхностного слоя.

Поскольку поверхность бетонной плиты подвергается воздействию воздуха, а нижележащий бетон — нет, бетон у поверхности высыхает и сжимается со скоростью, отличной от таковой для нижележащего бетона.Нижележащий бетон действует как сдерживание усадки, что приводит к растрескиванию поверхностного слоя.

Факторы, влияющие на места развития трещин

- Термическое растрескивание:

Разница температур может способствовать развитию трещин.

Химический процесс гидратации, в результате которого бетон затвердевает, выделяя тепло, которое вызывает расширение бетона. В то же время бетон на поверхности плиты подвергается воздействию воздуха и теряет воду за счет испарения.Оба эти условия способствуют охлаждению и усадке бетона у поверхности.Горячий расширяющийся нижележащий бетон препятствует усадке остывающего и давящего поверхностного бетона. Это условие создает растягивающие напряжения, которые снимаются растрескиванием бетона у поверхности.

- Пластиковые трещины:

Вода может иногда испаряться с поверхности бетона быстрее, чем влага может мигрировать из нижележащего бетона, чтобы заменить его.Когда это происходит, поверхностный бетон высыхает быстрее, чем нижележащий бетон. Возникающие в результате различия в содержании влаги вызывают растягивающие напряжения, которые снимаются за счет растрескивания бетона у поверхности. - Растрескивание при усадке:

Когда бетон смешивается, с сухими компонентами, такими как песок, цемент и заполнитель, смешивается больше воды, чем необходимо для гидратации. Большая часть воды со временем испарится, вызывая усадку бетонной плиты.Так как вода испаряется с поверхности, которая подвергается воздействию воздуха, со скоростью, отличной от скорости нижележащего бетона, эта разница в степени усадки вызывает растягивающие напряжения, которые снимаются за счет растрескивания бетона вблизи поверхности.

Выявление усадочных трещин

Ниже приведены визуальные подсказки, которые помогают отличить усадочные трещины от других типов трещин, которые могут появиться в бетонных плитах и стенах фундамента.

- Вертикальное смещение:

Трещины, вызванные осадкой или пучением грунта, обычно вызывают вертикальное смещение бетона; бетон с одной стороны трещины будет выше, чем бетон с другой стороны. - Непрерывность линейной трещины:

Трещины, вызванные усадкой, обычно не являются непрерывными линейно. Хотя поначалу они выглядят непрерывно, при внимательном рассмотрении можно увидеть перерывы в линии трещины. - Непрерывность в плите:

Усадочные трещины не проходят через плиту, а фактически являются трещинами на бетонной поверхности. - Коррозия:

Если арматурная сталь расположена слишком близко к поверхности, она может вызвать коррозию.Расширение происходит, когда сталь превращается в оксид железа в результате коррозии. Это расширение может привести к растрескиванию бетонной поверхности. Когда трещина вызвана корродирующей сталью, коррозия обычно видна на поверхности плиты.

- Реакция щелочного заполнителя:

Реакция щелочного заполнителя — разрушение, возникающее в результате реакции заполнителя с гидроксидами щелочного металла в бетоне. Признаками этого типа разрушения могут быть сеть трещин, закрытые или растрескавшиеся соединения или смещение различных частей конструкции.

Что такое усадочные трещины в бетоне? -Типы и причины усадочных трещин

Усадочные трещины в бетоне возникают из-за изменения влажности бетона. Бетон и строительный раствор пористы по своей структуре в виде межмолекулярного пространства. Они расширяются, когда впитывают влагу, и сжимаются при высыхании. Это основная причина появления усадочных трещин в бетоне при высыхании.

Усадка бетона — процесс необратимый.

Виды усадки в бетоне

В бетоне есть два типа усадки:

- Начальная усадка

- Пластиковая усадка

Трещины от начальной усадки в бетоне

Первоначальные усадочные трещины в бетоне обычно возникают во всех строительных материалах или компонентах на основе цемента / извести, таких как бетон, строительный раствор, каменные блоки, кладка, штукатурка и т. Д., И являются одной из основных причин растрескивания в конструкции.

Д., И являются одной из основных причин растрескивания в конструкции.

Первоначальная усадка бетона и раствора происходит во время строительства элемента конструкции из-за высыхания влаги. Первоначальная усадка бетона частично обратима, если в бетоне сохраняется влажность, но становится необратимой, когда бетон становится сухим.

Во время отверждения из-за последующего смачивания и высыхания эта усадка превышает и в бетоне развиваются трещины.

Степень начальной усадки в бетоне

Степень начальной усадки цементобетона и цементного раствора зависит от ряда факторов, а именно:

a) Содержание цемента — Увеличивается с увеличением плотности смеси.

b) Содержание воды — Чем больше количество воды, используемой в смеси, тем больше усадка.

c) Максимальный размер, класс и качество заполнителя — С использованием максимально возможного макс. размер заполнителя в бетоне и при хорошей сортировке потребность в воде для желаемой удобоукладываемости снижается, что приводит к меньшей усадке при высыхании из-за уменьшения пористости. Например, при том же соотношении цементного заполнителя усадка песчаного раствора в 2–3 раза больше, чем у бетона, использующего заполнитель максимального размера 20 мм, и в 3–4 раза больше, чем у бетона, использующего заполнитель максимального размера 40 мм.

Например, при том же соотношении цементного заполнителя усадка песчаного раствора в 2–3 раза больше, чем у бетона, использующего заполнитель максимального размера 20 мм, и в 3–4 раза больше, чем у бетона, использующего заполнитель максимального размера 40 мм.

d) Отверждение — если надлежащее отверждение проводится сразу после первоначального схватывания и продолжается не менее 7–10 дней, тогда начальная усадка будет сравнительно меньше. Когда отверждение бетона происходит во влажной среде, сначала происходит некоторое расширение, которое частично компенсирует последующую усадку.

e) Наличие избыточной мелочи в заполнителях — Присутствие мелких частиц увеличивает удельную поверхность заполнителя и, следовательно, потребность в воде для желаемой обрабатываемости с увеличением начальной усадки.

f) Химический состав цемента — Усадка меньше для цемента, имеющего большую долю силиката кальция и меньшую долю щелочей, т.е. быстротвердеющий цемент имеет большую усадку, чем обычный портландцемент.

г) Температура свежего бетона и относительная влажность окружающей среды — С уменьшением окружающей температуры потребность в воде для той же осадки / удобоукладываемости уменьшается с последующим уменьшением усадки.Бетонирование, выполняемое мягкой зимой, имеет гораздо меньшую тенденцию к образованию трещин, чем бетонирование в жаркие летние месяцы. В цементном бетоне 1/3 и усадки происходит в первые 10 дней, 1/2 — в течение одного месяца и оставшаяся 1/2 — в течение года. Следовательно, усадочные трещины в бетоне продолжают возникать и увеличиваются до года.

Пластмассовые усадочные трещины в бетоне

Пластическая усадка в бетоне происходит сразу после его укладки из-за оседания крупных твердых частиц под действием силы тяжести.Благодаря этому вода в бетоне поднимается на поверхность. Этот процесс еще называют сливом бетона. Вытекание бетона продолжается до тех пор, пока слой воды на поверхности бетона не схватится.

Пока скорость испарения ниже скорости кровотечения, на поверхности остается непрерывный слой воды, известный как «водяной блеск», и усадка не происходит.

Когда бетонная поверхность теряет воду быстрее, чем поток воды доводит ее до верха, происходит усадка верхнего слоя, а поскольку бетон в пластичном состоянии не может сопротивляться никакому растяжению, на поверхности образуются трещины.Эти трещины часто встречаются в плитах.

Степень пластической усадки зависит от:

- Температура бетона,

- Воздействие тепла солнечного излучения,

- Относительная влажность окружающего воздуха и скорость ветра.

Добавка для уменьшения усадки в бетон: механизм и применение

Добавка к бетону, уменьшающая усадку, способствует расширению бетона примерно в том же объеме, что и обычная усадка при высыхании.Чистое изменение длины затвердевшего бетона достаточно мало, чтобы предотвратить появление усадочных трещин. Бетонная смесь, снижающая усадку, обычно состоит из полиоксиалкиленалкилового эфира или аналогичного состава.

Когда такая добавка добавляется в бетон на стадии замеса, она может значительно уменьшить как раннюю, так и длительную усадку при высыхании; может быть достигнуто сокращение от 30 до 50%. Это достигается устранением «причины» усадки при высыхании в капиллярах и порах цементного теста.

Это достигается устранением «причины» усадки при высыхании в капиллярах и порах цементного теста.

Этот тип добавки не следует путать с материалами, компенсирующими усадку, которые обычно добавляются в количестве более 5% к цементу и действуют, создавая в цементном тесте расширяющуюся реакцию для устранения «эффектов» усадки при высыхании.

Материалы

Добавки, снижающие усадку, в основном основаны на производных этиленгликоля. Эти органические жидкости полностью отличаются от большинства других добавок, которые представляют собой растворы на водной основе.

Примеси обычно на 100% активны и растворимы в воде. У них характерный запах и удельный вес менее 1,00.

Механизм уменьшения усадки

Механизм действия добавок, уменьшающих усадку, уникален. Когда избыток воды начинает испаряться с поверхности бетона после укладки, уплотнения, отделки и отверждения, в капиллярах или порах цементного теста бетона образуется граница раздела воздух / вода или «мениск».

Рис.1: Усадка в затвердевшем бетонеПоскольку вода имеет очень высокое поверхностное натяжение, это вызывает напряжение, оказываемое на внутренние стенки капилляров или пор, в которых образовался мениск.

Это напряжение представляет собой тянущую внутрь силу, которая стремится закрыть капилляр или пору. Таким образом, объем капилляра уменьшается, что приводит к усадке цементного теста вокруг заполнителей, что приводит к общему уменьшению объема.

Добавки, уменьшающие усадку, воздействуют на химический состав поверхности раздела воздух / вода внутри капилляра или поры, уменьшая эффекты поверхностного натяжения и, следовательно, уменьшая усадку по мере испарения воды из бетона.

Рис.2: Механизм уменьшения усадкиДозировка

Нормы использования зависят от конструкции партии и содержания воды, но обычно составляют от 8 до 25%. Выбор подходящей дозировки будет зависеть от желаемого уровня усадки, приемлемой степени замедления схватывания и условий отверждения.

Воздействие на свежий бетон

- Увеличьте величину осадки при добавлении 2% этой добавки в бетонную смесь без корректировки.

- Это может немного замедлить скорость гидратации и увеличить время схватывания на час.

- Влияет на содержание воздуха в бетонной смеси. Если добавка, уменьшающая количество воздуха, и добавка, уменьшающая количество воздуха, добавляется вместе, для достижения заданного содержания воздуха следует использовать большее количество добавки, уменьшающей количество воздуха.

Воздействие на затвердевший бетон

- Уменьшить усадку на 30–50%. Это снижение зависит от условий окружающей среды, состава смеси и используемых материалов.

- Вызывает снижение прочности бетона на сжатие. Показано, что добавление 2% добавки, уменьшающей усадку, приведет к снижению прочности на 15% через 28 дней. Снижение прочности может быть компенсировано уменьшением отношения воды к цементу или добавлением высокодисперсной водоредуцирующей добавки.

- Уменьшает термическое растрескивание.

- Уменьшает скручивание бетонной плиты.

Типы трещин в бетоне из-за изменения влажности

Типы трещин в бетоне из-за изменения влажности: начальные усадочные трещины, пластическая усадка, пластическая осадка и начальное расширение бетона.Эти типы трещин возникают из-за изменения влажности бетона, о чем подробно говорится.

Строительные материалы, такие как бетон, строительный раствор, кирпич, дерево и т. Д., Имеют пористую природу и расширяются за счет поглощения влаги из атмосферы и сжимаются при высыхании. Эти изменения в строительных материалах имеют циклический характер и вызваны изменениями влажности.

Но строительные материалы претерпевают необратимые изменения из-за изменения влажности в исходных условиях. Эти первоначальные изменения вызывают усадку или расширение материалов.

Например, необратимое движение материалов — это усадка материалов на основе цемента и извести при первоначальной сушке, то есть начальная усадка / пластическая усадка и расширение обожженных глиняных кирпичей и других глиняных изделий при удалении из печей, т.е. начальное расширение.

Типы трещин в бетоне, вызванные изменением влажности

Начальная усадка в бетоне и каменной кладке

Первоначальная усадка строительных материалов, которая является частично необратимой, происходит во всех строительных материалах на основе цемента / извести, таких как бетон, строительный раствор, каменные блоки, кладка, штукатурка и т. Д.Эта начальная усадка является одной из основных причин появления трещин в конструкции здания.

Начальная усадка, как следует из названия, происходит только один раз в течение срока службы бетона и раствора, то есть во время строительства, когда влага высыхает в процессе схватывания. Первоначальная усадка является наиболее важной причиной трещин в конструкциях.

Эффект начальной усадки в бетоне и растворе зависит от следующих факторов:

Содержание цемента — Усадка бетона и раствора увеличивается с увеличением массы смеси.

Содержание воды — Увеличение количества воды, используемой в смеси, увеличивает усадку.

Максимальный размер, классификация и качество заполнителя –При увеличении максимального размера заполнителя с хорошей сортировкой водоцементное соотношение уменьшается для тех же требований к удобоукладываемости бетона. Использование меньшего количества воды снижает начальную усадку бетона из-за уменьшения пористости.

Например, усадка цементно-песчаного раствора в 2–3 раза выше усадки цементного бетона при максимальном размере заполнителя 20 мм и в 3–4 раза больше усадки цементного бетона при максимальном размере заполнителя 40 мм.

Отверждение бетона и кирпичной кладки — Правильное отверждение от начала первоначального схватывания до по крайней мере 7-10 дней помогает уменьшить начальную усадку. Влага, образующаяся при отверждении, помогает бетону и кладке расширяться, и, таким образом, когда они высыхают, окончательная усадка уменьшается.

Площадь поверхности заполнителей -Поверхность бетона увеличивается с увеличением количества мелких заполнителей, а это требует большого количества воды для необходимой удобоукладываемости. С увеличением количества воды усадка бетона и кладки увеличивается при их высыхании.

Химический состав цемента — Усадка меньше у цемента с большей долей трикальцийсиликата и меньшей долей щелочей, т.е. быстротвердеющий цемент имеет большую усадку, чем обычный портландцемент.

Температура свежего бетона и относительная влажность окружающей среды — При снижении температуры окружающей среды потребность в воде для той же осадки / удобоукладываемости уменьшается с последующим снижением до

Бетон, выполняемый мягкой зимой, имеет гораздо меньшую тенденцию к образованию трещин, чем бетонирование в жаркие летние месяцы.

В цементном бетоне 1/3 усадки происходит в первые 10 дней, 1/2 — в течение одного месяца и оставшаяся 1/2 — в течение года. Таким образом, усадочные трещины в бетоне продолжают возникать и увеличиваются до года.

Пластическая усадка бетона

Трещины, появляющиеся на поверхности бетона перед схватыванием бетона, возникают из-за пластической усадки бетона. Причина появления усадочных трещин в бетоне связана с оседанием тяжелых заполнителей на дне бетона и подъемом воды на поверхность.Этот процесс продолжается до тех пор, пока бетон не затвердеет, и он называется вытеканием бетона.

Пока скорость испарения ниже, чем скорость кровотечения, на поверхности остается непрерывный слой воды, известный как «водяной блеск», и усадка не происходит. Когда бетонная поверхность теряет воду быстрее, чем поток воды доводит ее до верха, происходит усадка верхнего слоя, а поскольку бетон в пластичном состоянии не может сопротивляться никакому растяжению, на поверхности образуются трещины.Эти трещины часто встречаются в плитах.

Степень пластической усадки бетона зависит от:

- Температура бетона,

- Воздействие тепла солнечного излучения,

- Относительная влажность окружающего воздуха и скорость ветра.

Пластмассовые трещины осадка

Пластические трещины оседания возникают на поверхности бетона из-за оседания крупных заполнителей. В случае железобетона иногда усадке заполнителей препятствует арматура.Эти препятствия ломают заднюю часть бетона над собой, образуя пустоты под их животом.

Обычно наблюдаются пластические трещины осадка:

- Над формой стяжных болтов или над арматурой в верхней части секции.

- В узких колоннах и стенах из-за препятствия отложениям из-за изгиба бетона из-за узкого прохода.

- При изменении глубины разреза.

Начальное расширение бетона:

При обжиге глиняных кирпичей во время производства из-за высокой температуры вытесняется не только межмолекулярная вода, но и вода, которая является частью молекулярной структуры глины.После горения, когда температура кирпичей падает, влаголюбивые кирпичи начинают впитывать влагу из окружающей среды и постепенно расширяются, причем это расширение необратимо.

Практически считается, что это первоначальное расширение прекращается через первые три месяца.

Использование таких кирпичей до прекращения начального расширения кирпичной кладки вызовет необратимое расширение и может привести к растрескиванию кирпичной кладки.

Усадка бетона, определение, типы и факторы, влияющие на усадку бетона

Перейти к основному содержаниюВторостепенное меню

- Насчет нас

- Контактная информация

- Дом

О гражданском строительстве

- Дом

- Гражданские ноты

Банкноты

- Строительные материалы

- Строительство зданий

- Механика грунта

- Геодезия и выравнивание

- Ирригационная техника

- Инженерия окружающей среды

- Дорожное строительство

- Инфраструктура

- Строительная инженерия

Лабораторные заметки

- Инженерная механика

- Механика жидкости

- Почвенные лабораторные эксперименты

- Экологические эксперименты

- Материалы Испытания

- Гидравлические эксперименты

- Дорожные / шоссе тесты

- Стальные испытания

- Практика геодезии

- Загрузки

- Исследование

- Учебники

Учебные пособия

- Primavera P3

- Primavera P6

- SAP2000

- AutoCAD

- VICO Constructor

- MS Project

- Разное

- Q / Ответы

- Дом

- Гражданские ноты

- Строительство зданий

- Строительные материалы

- Механика грунта

- Геодезия и выравнивание

- Ирригационная техника

- Учебники

Экспериментальное исследование автогенной усадки и усадки при высыхании легкого бетона, армированного стальным волокном, из легкого заполнителя

Бетон из легкого заполнителя, армированный стальной фиброй (SFRLAC), имеет множество преимуществ, применяемых в строительстве.В этой статье были измерены автогенная усадка и усадка при высыхании SFRLAC в течение 270 дней с учетом влияния типов крупных и мелких заполнителей на изменение соотношения воды и связующего вещества и объемной доли стальной фибры соответственно. Характеристики удобоукладываемости смеси, кажущейся плотности и прочности на сжатие SFRLAC также были описаны и обсуждены в связи с вышеуказанными факторами. Результаты испытаний показывают, что развитие автогенной усадки и усадки при высыхании SFRLAC было быстрым в течение 28 дней и, как правило, устойчивым после 90 дней.Развитие автогенной усадки SFRLAC снижается с увеличением отношения воды к связующему и использованием расширенного сланца с более высокой прочностью и хорошим водопоглощением, особенно в раннем возрасте в течение 28 дней; более поздняя усадка при высыхании была уменьшена, а развитие усадки при высыхании замедлилось с очевидным увеличением объемной доли стальной фибры; искусственный песок давал меньшую автогенную усадку, но большую усадку при высыхании, чем мелкий легкий заполнитель в SFRLAC.Проанализированы закономерности автогенной усадки и усадки при высыхании SFRLAC, выраженные серией гипербол.

1. Введение

Усадка — это обычное явление для бетона, которое может вызвать растягивающее напряжение, когда усадка ограничена, и может привести к растрескиванию и, в конечном итоге, к снижению срока службы и долговечности бетонных конструкций [1]. С развитием длиннопролетных, больших и высотных зданий все большее значение приобретает конструкция, учитывающая влияние усадки бетона [2].В зависимости от механизмов формования усадку можно разделить на автогенную усадку и усадку при высыхании. Поскольку объем продуктов гидратации цемента меньше суммы объемов воды и вяжущих, в затвердевшем цементном тесте образуются поры и капилляры. Автогенная усадка происходит из-за самовысыхания пор и капилляров в результате постоянной гидратации связующих материалов после первоначального схватывания. Усадка при высыхании происходит в основном из-за свободной воды, испаряемой из пор и капилляров вблизи поверхностей элементов в окружающий воздух.Основными факторами, влияющими на усадку при высыхании, являются прочность бетона, тип цемента, геометрия, условия твердения и начальный возраст [1–4], а также некоторые свойства бетонной смеси, такие как дозировка цемента, процент мелкого заполнителя, содержание воздуха и осадка [1 , 3, 4]. Вышеперечисленные свойства бетонной смеси также являются основными факторами, влияющими на автогенную усадку бетона, которая определяет композиционную микроструктуру цементного теста в бетоне. Между тем, крупнозернистый заполнитель — это кость бетона, которая ограничивает усадку бетона в различной степени в зависимости от типа, классификации, максимального размера, процентного содержания мелкого заполнителя и объемной доли заполнителя в бетоне [5].

Ввиду заметной усадки бетона нормальной массы (NWC), особенно высокопрочного бетона, внутреннее отверждение, обеспечиваемое частичной заменой заполнителя нормальной массы (NWA) на легкий заполнитель (LWA), было разработано как эффективное методика уменьшения усадки в последние годы [6–15]. В этом методе использование предварительно увлажненных LWA в качестве внутренних источников воды в бетоне является ключевым моментом исследования, так как ненасыщенные LWA могут привести к противоположному эффекту из-за поглощения воды из пор матрицы в поры заполнителя [7–11].Насыщенные LWA могут абсорбировать значительное количество воды перед смешиванием и постепенно выделять воду во время твердения бетона. Выпущенная вода будет способствовать восстановлению части воды, которая была потеряна в результате внутреннего самовысыхания или внешнего высыхания бетона. Однако эффективность внутреннего отверждения с помощью LWA зависит не только от их водопоглощения, но и от их характеристик десорбции, поскольку не все виды LWA могут выделять достаточное количество поглощенной воды во время затвердевания бетона, хотя большинство из них способны поглощать значительное количество воды из-за их высокой пористости.Обычно характеристики десорбции зависят от микроструктуры пор [13], открытой пористости поверхности и размера частиц [14]; крупнозернистая пористая структура с высокой долей хорошо связанных между собой пор приводит к лучшему десорбционному поведению при внутреннем отверждении [15]. Между тем, способность LWA к внутреннему отверждению снижается с уменьшением водно-связующего и повышением прочности бетона [16–18].