Производство в домашних условиях шлакоблока: Делаем шлакоблоки своими руками в домашних условиях: состав, пропорции, видео

Производство шлакоблока своими руками

Популярность шлакоблока обусловлена его практичностью, невысокой стоимостью и простотой кладки. Из данного материала можно самостоятельно построить дома, хозяйственные постройки, бани, гаражи и прочие сооружения. И вовсе не обязательно приобретать уже готовые блоки, ведь изготовление шлакоблоков своими руками в домашних условиях особой трудности не составляет. Достаточно изучить особенности стройматериала и последовательность действий в процессе проведения кладки. Из этой статьи вы узнаете, как сделать качественные шлакоблоки в домашних условиях, каких требований следует придерживаться, а каких ошибок нужно избегать.

Что представляет собой шлакоблок

Рассмотрим, из чего состоит шлакоблок. Это правильный параллелепипед длиной 39 см, высотой 18,8 см и шириной 19 см. Чем правильнее будет его форма, тем легче будет проходить процесс кладки. Блоки могут быть полнотелыми или пустотелыми. Полнотелые изделия применяются для возведения несущих стен и межкомнатных перегородок.

Производство шлакоблока пустотелого предусматривает наличие нескольких отверстий. Количество отверстий может быть 2 или 3. Форма отверстий также может быть самой различной: круглой, прямоугольной или квадратной.

Изготавливаем

форму для шлакоблока своими рукамиПервым делом необходимо приобрести или изготовить самостоятельно формы для шлакоблоков. Именно в них будут изготавливаться шлакоблоки своими руками. Можно сделать одну форму, если предстоит небольшое строительство.

Рассмотрим, как сделать форму своими руками, размеры которой составляют 400х200х200 мм. Для этого понадобятся доски или листы металла толщиной не менее 3 мм. Сама конструкция состоит из дна, к которому крепятся стенки. Высота стенок соответствует предполагаемой высоте параллелепипеда.

Для формирования пустот берутся металлические трубы диаметром порядка 6–9 см. Их предварительно нужно обработать болгаркой так, чтобы получились конусы. Это необходимо для обеспечения легкости извлечения их из застывшего шлакобетона или снятия формы с еще не застывшего блока. Трубы соединяются металлической перемычкой и закрепляются на дне или на боковых стенках формы.

Технология производства шлакоблоков допускает использование деревянных заготовок в форме конусов. Если же идти по совсем простому пути, то для изготовления шлакоблоков применяются наполненные водой бутылки, которые утапливаются в растворе.

Форма может быть разъемной. Для этого стенки крепят так, чтобы их можно было легко снять. В этом случае обеспечивается легкое освобождение готового шлакоблока из формы. В длинных стенках формы прорезаются канавки, в которые вставляются короткие поперечные стенки.

В процессе изготовления формы потребуется крышка, которая обеспечит выравнивание поверхности раствора, а также будет являться своеобразным прессом. В крышке нужно проделать отверстия для конусных компонентов, если не предусмотрено их крепление к крышке. Если конусные выступы жестко закреплены на крышке, то крышка выполняет еще и роль пресса. Если читателей интересует, как сделать шлакоблоки полнотелыми, то для этого достаточно убрать из конструкции конусные цилиндры, а крышку сделать монолитной.

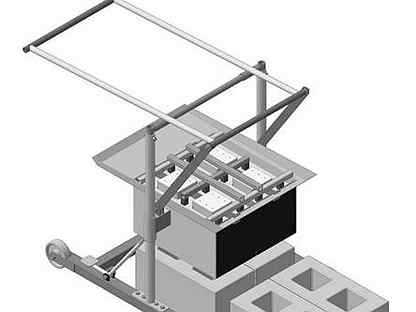

Изготовление вибростанка

Чтобы обеспечить наилучшее качество получаемой продукции, применяется специальное оборудование для производства шлакоблоков в домашних условиях. Это так называемый вибростанок. Он позволяет создавать вибрацию после заливки раствора в форму, которая способствует уплотнению раствора и повышению прочности изделия. Рассмотрим, как самому изготовить самодельный вибростанок. Его схема достаточно проста.

Это так называемый вибростанок. Он позволяет создавать вибрацию после заливки раствора в форму, которая способствует уплотнению раствора и повышению прочности изделия. Рассмотрим, как самому изготовить самодельный вибростанок. Его схема достаточно проста.

Вибростанок для производства одного блока

По своей конструкции вибростанок состоит из следующих элементов:

- Металлический короб (форма), рассчитанный на одновременное производство 1–3 шлакоблоков своими руками. Короб изготавливается из листов металла. Его размеры соответствуют габаритам будущих изделий.

- Цилиндры для формирования пустот. В этом качестве используются куски металлических труб, которые обрабатываются точильным кругом для формирования конусности. Цилиндры соединяются между собой металлической перемычкой по длинной стороне формы и крепятся к боковым стенкам. Расстояние от низа цилиндров до дна не должно быть менее 3 см.

- Крышка с прорезями, которая надевается поверх цилиндров.

- Ручки по бокам для снятия формы с блоков.

- Электромотор мощностью 0,5–0,8 кВт. Он крепится на болтах к одной из стенок формы.

С обратной стороны формы привариваются проушины, предназначенные для крепления цилиндров. Если необходимо изготовить полнотелые блоки, то цилиндры легко вынимаются из проушин. Готовое оборудование для изготовления шлакоблоков зачищается и покрывается краской.

При помощи такого станка шлакоблок в домашних условиях получается очень прочным, имеет правильную геометрию.

После изготовления шлакоблочных форм можно приступать к непосредственному процессу производства.

Пропорции раствора для изготовления шлакоблоков

Существует определенная рецептура для производства шлакоблока:

- Основной наполнитель — 7 частей. Обычно используется заполнение шлаком, но его можно заменить измельченным керамическим кирпичом, гипсом, опилками, гравием и другими подобными компонентами.

- Цемент — 1,5 части. Следует брать цемент марки не ниже М400.

- Песок просеянный — 2 части.

- Вода — до густоты. Чтобы определить оптимальную густоту раствора, нужно сжать раствор в руке, а затем бросить горсть на землю. При нормальной густоте раствор распадется, а при повторном сжатии вновь сформируется единая масса.

Технология производства шлакоблока предусматривает дополнительное введение в состав раствора пластификатора, предназначенного для бетона. Он способствует повышению у изделий прочности, водонепроницаемости и морозостойкости. Пластификатор берется в количестве 5 г в расчете на 1 блок.

Технология самостоятельного изготовления шлакоблоковПеред тем, как изготовить шлакоблоки, следует изучить рекомендации опытных мастеров, рассказывающих о наиболее популярных ошибках новичков.

Схема производства одного блока с ручной трамбовкой

Производство шлакоблоков в домашних условиях состоит из нескольких этапов:

1. Подготавливается бетонный раствор. Для этого лучше воспользоваться бетономешалкой.

Подготавливается бетонный раствор. Для этого лучше воспользоваться бетономешалкой.

2. В подготовленную форму заливается бетонная смесь. Она накладывается с горкой, которая в процессе трамбовки оседает. При изготовлении в обычной форме можно использовать правило, которым смесь разглаживается вровень со стенками.

3. Форма закрывается крышкой.

4. Если используется вибростанок, то он включается на несколько секунд, в течение которых смесь уплотняется. При использовании обычной формы можно постучать по ее стенкам молотком. Это необходимо для того, чтобы пузырьки воздуха вышли из бетона, а все пустоты уплотнились.

5. Уплотненная масса может сразу извлекаться из формы, но рекомендуется выдержать ее внутри формы в течение суток.

Многих интересует вопрос: сколько сохнет готовое изделие? Уже через сутки блоки можно переносить на место постоянного хранения. Если в процессе их изготовления использовался пластификатор, то застывание раствора происходит уже через 7–8 часов.

Как видим, шлакоблок изготовить своими руками достаточно просто. А его себестоимость такова, что позволяет вдвое сэкономить на материалах.

Мы разобрали, как сделать шлакоблок своими руками. Если требуется возвести небольшую хозяйственную постройку на своем участке, то нет необходимости покупать готовый шлакоблок. Проще изготовить его самостоятельно, купив цемент и машину шлака. Тем более, что и оборудование для этого можно сделать своими руками.

Как сделать шлакоблок в домашних условиях

- ПОСЛЕДНИЕ ЗАПИСИ Краски и эмали по металлу и ржавчине Пленка гидроизоляционная для крыши Как выбрать хорошую акриловую ванну Какие бывают розетки, их устройство, типы и классификация

- РУБРИКИ

- Автоматическое открывание, проветривание и полив теплиц

- Акриловые краски

- Балкон

- Блоки арболитовые

- Бурение скважин на воду

- Вода из скважины

- Водосток кровельный

- Воздух в квартире

- Выращивание дома

- Гидроизоляция

- Гидрофобизация материалов

- Дорожки садовые

- Камин своими руками

- Каркасный дом

- Кладка печи своими руками

- Крыша из металлочерепицы

- МДФ

- Монтаж кровли

- Монтаж ламината

- Монтаж линолеума

- Монтаж подложки под ламинат

- Натяжные потолки

- Опилкобетон

- ОСБ плита

- Отделка откосов

- Оштукатуривание

- Полипропиленовые трубы

- Расход материалов

- Тротуарная плитка

- Устройство отмостки

- Утепление

- Утепляем баню самостоятельно

- Фасад

- Фундамент из свай

- Шлакоблок

- Эмаль для ванны

Шлакоблок

Шлакоблоки получили широкое распространение в возведении не только хозяйственных построек, гаражей, но и капительного строительства. Они имеют низкую цену, поскольку состоят из недорогих материалов, обладают хорошими теплоизоляционными, шумопоглощающим характеристиками. Небольшой удельный вес позволяет сэкономить и на фундаменте, который может быть возведен облегченным. Внушительные габариты блоков позволяют значительно сократить время на строительство объектов.

Они имеют низкую цену, поскольку состоят из недорогих материалов, обладают хорошими теплоизоляционными, шумопоглощающим характеристиками. Небольшой удельный вес позволяет сэкономить и на фундаменте, который может быть возведен облегченным. Внушительные габариты блоков позволяют значительно сократить время на строительство объектов.

Еще одним преимуществом этого конструктивного материала является то, что он может приобретаться не только в готовом исполнении, но и производиться самостоятельно. Это позволяет весомо снизить расходы на строительстве абсолютно любого объекта, независимого от его назначения. Конечно, производство шлакоблоков требует определенных временных затрат, но они полностью окупаются благодаря значительной денежной экономии, особенно при возведении достаточно крупных построек.

Производство шлакоблоков в домашних условиях

Технология получения шлакоблока своими руками предполагает два различных подхода:

- Простой. Заключается в задействовании исключительно емкостей, в которых раствор доходит до нужной кондиции.

Блоки сушатся естественным путем, пока цемент не застынет.

Блоки сушатся естественным путем, пока цемент не застынет. - Сложный. Подразумевает задействование вибрационных устройств. Чаще всего используют вибростол либо снабжают саму форму моторчиком, имеющим вибрационную функцию.

Наиболее качественные изделия получаются вторым способом, но и первый позволяет изготовить достаточно хороший строительный материал.

Вибростанок

Необходим при возведении капитальной постройки, строительный материал для которой должен иметь повышенные качественные и прочностные характеристики. Установку можно приобрести уже в готовом решении либо изготовить самостоятельно.

Чтобы сделать станок для шлакоблока, потребуются:

- грузы;

- цилиндры;

- металлический лист,

- асинхронный двигатель.

Если шлакоблоки требуются для возведения хозяйственной постройки, то вполне можно обойтись без вибростанка.

Пошаговая инструкция по производству установки

Самодельный вибростанок изготавливают следующим образом:

- делают по две стальные заготовки 40х25 и 20х25, четыре ребра жесткости 4х4 и прижим 39.

5х19.5 см;

5х19.5 см; - крупные пластины идут на заготовку матрицы 40х20х25 см, сварочный шов которой должен располагаться с вешней стороны;

- цилиндры, которые формируют пустоты в конечных изделиях, нарезают из труб с диаметров 80 см;

- нарезанные части трубы размещают вертикальным рядом внутри матрицы, а к длинной стороне установки болтами через монтажные отверстия фиксируют вибратор;

- над полученным приспособлением крепят козырек, защищающий установленный двигатель от пагубного воздействия атмосферных осадков.

Установка готова к применению после приваривания к ручкам фиксатора. Полученный самодельный станов можно эксплуатировать по назначению сразу после окончания работ по его созданию.

Если конструкция недостаточно устойчива, это тоже можно исправить. С этой целью на края козырька следует прикрепить какую-либо опору.

Формы для шлакоблоков

Фабричные формы выполняются железными либо стальными, способными выдерживать вес больших объемов раствора, исчисляемых целыми тоннами. В домашнем производстве они изготавливаются из дерева и стального листа, служат нисколько емкостью для отлива шлакоблоков, но выполняют роль своеобразной опалубки. Главное, учитывать толщину материала. Иначе изделия получатся меньших размеров, нежели планировалось.

В домашнем производстве они изготавливаются из дерева и стального листа, служат нисколько емкостью для отлива шлакоблоков, но выполняют роль своеобразной опалубки. Главное, учитывать толщину материала. Иначе изделия получатся меньших размеров, нежели планировалось.

Чтобы сэкономить время и материал, формы делают, как правило, без дна, подкладывают под них обычную пленку. Это позволяет в значительной мере упростить весь процесс производства шлакоблоков. Формы должны быть выполнены из безупречно ровных деревянных частей, а рабочей поверхностью служить бетонная поверхность, стол с гладкой столешницей либо железный лист тоже без каких-либо дефектов.

Чтобы сформировать пустоты используют стеклянные бутылки. Пластиковые брать не рекомендуется, поскольку они могут деформироваться. Тару заполняют водой. Иначе она просто начнет всплывать на поверхность раствора.

Подробная инструкция по изготовлению емкости для шлакоблоков

Распространенный размер блоков составляет 40х20х20 сантиметров. Конструктивные элементы могут выполняться и отличных от стандартных габаритов. Это особенно удобно для частных застройщиков.

Конструктивные элементы могут выполняться и отличных от стандартных габаритов. Это особенно удобно для частных застройщиков.

Чтобы сделать формы под шлакоблоки, необходимо:

- взять шлифованные доски с длиной в 14 см и шириной кратной данному размеру;

- ножовкой из рейки нарезать отрезки, которые будут служить поперечными перегородками;

- совместить отрезки с продольными сторонами для получения прямоугольного каркаса;

- раскроить стальной лист либо любой прочный и гладкий материал на пластины 14х30 см;

- внутри полученной конструкции делают распилы — пазы, шириной равной разделительным планкам;

- распределительные отрезки вставляют в распилы, получая форму для изготовления от трех и большего количества шлакоблоков.

Чтобы емкость для застывания раствора прослужила максимально долго и была качественной, на заключительном этапе и деревянные, и металлические детали рекомендуется покрыть масляной краской. Эта форма подходит для производства блоков 14х14х30 см. Если требуются элементы с иными габаритами, исходные значения меняют на другие размеры.

Эта форма подходит для производства блоков 14х14х30 см. Если требуются элементы с иными габаритами, исходные значения меняют на другие размеры.

Состав смеси для шлакоблоков

Получить качественные шлакоблоки возможно только при использовании правильно замешанного раствора. Его получают из следующих составляющих:

- цемента;

- песка;

- воды;

- шлаковых компонентов.

Чтобы конечные элементы обладали высокими характеристиками, обязательно придерживаются правильных пропорций между составными компонентами:

- шлак — 7 частей;

- цемент — 1 часть;

- песок — 3 части;

- вода — 1 часть.

Оптимальным вариантом является использование цемента марок М400 или М500. Первый стоит дешевле, но второй позволяет сократить количество сырья на 10-15%, повысить качество получаемого шлакоблока.

Учитывая то, что самой затратной частью является именно цемент, экономия на его покупке не совсем целесообразна. Кроме того, чем выше марка, тем меньше расход, что тоже нужно принимать во внимание.

Кроме того, чем выше марка, тем меньше расход, что тоже нужно принимать во внимание.

Шлаковые компоненты

Шлакоблоки получили свое название потому, что большая часть раствора приходится именно на шлак. В его качестве используют абсолютно любые строительные отходы:

- металлургические и щебневые;

- бой, образующийся от цемента, кирпичей, стекла;

- зола или торф;

- древесные опилки.

Никаких особых требований к этой составляющей смеси нет. Какой именно шлак использовать, зависит от того, что есть в распоряжении застройщика. Наряду с отходами, может добавляться и гранулированный пенополистирол.

Производство шлакоблоков на вибростанке

Технология производства и на изготовленной своими руками, и на приобретаемой мини-установке идентична:

- производственный цикл начинается с замеса раствора в бетономешалке;

- полученная смесь заливается в форму, выравнивается посредством мастерка;

- вибратор включается и на протяжении от 20 до 60 секунд раствор выдерживается в форме;

- устройство отключается, установка поднимается, а готовый шлакоблок высвобождается.

Особого внимания при выравнивании раствора заслуживают углы, которые обязательно должны быть тщательно заполнены. Иначе геометрия конечного изделия может пострадать.

Изготовление шлакоблоков с помощью форм

Немного сложнее, чем при использовании специальной установки. Это обусловлено тем, что раствор приходится утрамбовывать самостоятельно.

Само производство выглядит следующим образом:

- подготовленные компоненты в требуемых пропорциях помещают в бетономешалку, смешивают;

- готовым раствором заполняют формы, а утрамбовку проводят молотком, простукивая емкости, чтобы вышел весь воздух;

- если блоки предполагается делать с пустотами, то в каждый элемент устанавливают наполненные водой бутылки, как правило, достаточно двух штук.

Наибольшую сложность изготовления блоков без вибростанка вызывает утрамбовка. Если внутри смеси остается воздух, это негативно отражается на качестве конечного изделия.

Сушка шлакоблоков

Изготовление блоков занимает от двух и до четырех суток. Конечную прочность, при которой элементы полностью становятся готовыми к использованию, они набирают спустя 28 дней. Именно столько времени требуется для получения пригодного для возведение того или иного объекта строительного материала.

Конечную прочность, при которой элементы полностью становятся готовыми к использованию, они набирают спустя 28 дней. Именно столько времени требуется для получения пригодного для возведение того или иного объекта строительного материала.

В период сушки необходимо предпринять меры, которые не допускают растрескивание блоков, пока они затвердевают. Чтобы элементы не пошли трещинами, их периодически смачивают. Особенно это важно тогда, когда блоки изготавливают в жаркую летнюю погоду.

Следует помнить о том, что пустоты никак не отражаются на прочности изделий. Они, наоборот, увеличивают шумопоглащающие и теплоизоляционные свойства материала, что положительно отражается на качестве постройки.

Общие рекомендации

Чтобы получить шлакоблоки для возведения строения, которое простоит долгие годы, следует соблюдать следующие нюансы:

- не располагать блоки во время сушки друг на друге;

- всегда сначала делать чертежи форм и блоков, чтобы никаких сложностей не возникало при строительстве;

- соблюдать рекомендуемые пропорции при замешивании раствора и технологию производства.

На двадцать девятые сутки, когда шлакоблоки полностью затвердели и высохли, их уже можно укладывать один на другой.

Процесс производства бетонных блоков. Как делаются блоки?

Бетонные блоки широко используются в строительстве. Как они производятся и каковы решающие факторы, определяющие процесс?

Содержание

- 1 Процесс производства

- 2 Смесь Дизайн

- 2.1 Цемент Используется в бетонных блоках

- 2.2 Бетонные блок заполнителя

- 2,3 Коэффициент воды

- 2.4 Машина для изготовления блоков

Производственный процесс

Бетонные блоки изготавливаются различных форм и размеров. Тем не менее, основной принцип их изготовления остается прежним: относительно сухая смесь цемента, заполнителя и воды уплотняется под давлением в блочном прессе, после чего ее оставляют для затвердевания и высыхания. После завершения этого процесса блок готов к использованию.

Различные факторы влияют на этот процесс в большей или меньшей степени и должны учитываться.

К ним относятся состав смеси, работа блочного пресса и преобладающие погодные условия. На реакцию гидратации отрицательно влияет, если конструкция рыхлой смеси или сырые блоки слишком горячие или холодные или подвержены воздействию ветра. Полученный продукт может быть низкого качества.

К ним относятся состав смеси, работа блочного пресса и преобладающие погодные условия. На реакцию гидратации отрицательно влияет, если конструкция рыхлой смеси или сырые блоки слишком горячие или холодные или подвержены воздействию ветра. Полученный продукт может быть низкого качества.Состав смеси

Состав смеси для бетонных блоков состоит из цемента, заполнителя (песок и камень), воды и химических добавок. Все это оказывает заметное влияние на результирующие блоки. Таким образом, мы рассмотрим каждый по очереди.

Главным принципом, которым руководствуется этот смешанный дизайн, является мобильность. Свежая бетонная смесь относительно сухая, так как она должна сохранять форму после прессования в блочном прессе. Если смесь слишком влажная, бетон осядет, разрушив блок. Если смесь слишком сухая, она не будет должным образом уплотняться и, следовательно, будет слишком пористой. Эта плохая консолидация значительно снижает прочность блока на сжатие, делая его бесполезным.

Когда смесь содержит высококачественные материалы, смешанные в правильных пропорциях, она достаточно жидкая, чтобы хорошо затвердевать в блок-прессе, но достаточно сухая, чтобы сохранять свою форму после прессования.

Когда смесь содержит высококачественные материалы, смешанные в правильных пропорциях, она достаточно жидкая, чтобы хорошо затвердевать в блок-прессе, но достаточно сухая, чтобы сохранять свою форму после прессования.Цемент, используемый в бетонных блоках

На рынке доступны различные виды цемента. Обычно они классифицируются в зависимости от прочности на сжатие, достигаемой через 28 дней, на основе стандартизированных испытаний и используемых наполнителей, если таковые имеются.

Обычный портландцемент (типичный цемент, который мы используем в строительстве) содержит только цемент, без наполнителей, и обычно классифицируется как 52,5N. Эта цементная паста достигает прочности на сжатие 52,5 МПа при смешивании и отверждении в стандартных условиях. N обозначает стандартное время схватывания, а R обозначает быстрое схватывание, что не относится к данной статье.

Некоторые виды цемента содержат наполнители, такие как летучая зола, шлак и микрокремнезем. Эти наполнители снижают стоимость цемента и замедляют время схватывания.

Как правило, это влияет на стандартную прочность на сжатие, снижая ее до 32,5 МПа или 42,5 МПа.

Как правило, это влияет на стандартную прочность на сжатие, снижая ее до 32,5 МПа или 42,5 МПа.Для изготовления блоков лучше всего использовать типы цемента с классом прочности 42,5 или 52,5, так как это обеспечивает достаточный прирост прочности. Прирост прочности происходит во время реакции гидратации между цементом и водой.

Заполнитель для бетонных блоков

Заполнители, используемые при производстве блоков, представляют собой песок и мелкие камни. Песок может быть природным речным или карьерным песком или дробильным песком, а камни могут быть галькой из речного русла или щебнем. Европейские страны используют больше заполнителей из рек, в то время как засушливые регионы используют больше дробленых заполнителей. Это предпочтение основано на местной доступности.

Речной песок и галька, как правило, гладкие и округлые, что обеспечивает большую подвижность смеси. Они действуют как шарики или шарикоподшипники в конструкции смеси, перекатываясь друг по другу в процессе уплотнения.

Измельченные заполнители имеют угловатую или чешуйчатую форму, что снижает подвижность смеси. Угловатые заполнители не катятся легко, как блок не катится так же легко, как мяч. В этом случае конструкция смеси потребует больше воды для облегчения подвижности, что влияет на ее способность сохранять жесткость после формования в блочном прессе.

Гранулометрический состав заполнителя также важен. Речные пески, как правило, имеют один размер, и все частицы попадают в узкий диапазон размеров. Напротив, распределение по размерам в измельченных заполнителях легко изменяется и относительно хорошо контролируется.

Заполнители одного размера не обеспечивают такой большой мобильности и способности консолидации, как агрегаты с более равномерным распределением размеров. Когда в смеси присутствуют частицы разного размера, более мелкие частицы заполняют пустоты между более крупными частицами, перекатываясь друг над другом в процессе. Такое распределение обеспечивает большую консолидацию и уменьшает пустоты между частицами.

Эти факторы способствуют большей прочности и стабильности размеров получаемого продукта.

Эти факторы способствуют большей прочности и стабильности размеров получаемого продукта.Выбор между речным заполнителем или дробленым заполнителем часто зависит от финансов, поскольку состав смеси можно изменить и оптимизировать в соответствии с используемыми материалами.

Водородный коэффициент

Вода является неотъемлемой частью состава смеси. Без него не будет реакции гидратации и, следовательно, не будет увеличения прочности и стабильности размеров. Питьевая вода обычно подходит для бетонных работ. Если вода, предназначенная для изготовления блоков, непригодна для питья, ее следует проверить на примеси. Присутствие некоторых примесей в небольших количествах не оказывает отрицательного влияния на процесс изготовления блоков. Другие вредят процессу, в основном, если он включает органические материалы, глину, соль, хлор, глюкозу или другие сахара.

Органический материал, глина и глюкоза замедляют реакцию гидратации. Когда они присутствуют в достаточных концентрациях, они могут полностью свести на нет реакцию гидратации.

Соль и хлор ускоряют реакцию гидратации и могут привести к мгновенному схватыванию или ложному схватыванию. И то, и другое отрицательно сказывается на качестве конечного продукта.

Соль и хлор ускоряют реакцию гидратации и могут привести к мгновенному схватыванию или ложному схватыванию. И то, и другое отрицательно сказывается на качестве конечного продукта.Важность добавок

Добавки являются важнейшим элементом в современном производстве бетонных блоков. Обычно в состав смеси включают два типа добавок: водоредуцирующие или пластифицирующие и воздухововлекающие.

Пластификаторы

Пластифицирующие добавки повышают текучесть смеси без добавления воды. Пластификаторы старого поколения обладали ограниченной способностью уменьшать количество воды и замедляли время схватывания при использовании в высоких дозах. Это потому, что они обычно использовали глюкозу в качестве активного ингредиента.

Современные пластификаторы основаны на полимерах и обычно не влияют на время схватывания. Структура полимера для этих добавок выглядит как гребенка, состоящая из остова с торчащими маленькими «зубчиками». Когда они вступают в контакт с цементом, остов прилипает к частице цемента.

«Зубы» будут направлены в сторону от частицы, упираясь в «зубья», направленные от других частиц цемента. Это удерживает зерна цемента друг от друга, увеличивая подвижность смеси.

«Зубы» будут направлены в сторону от частицы, упираясь в «зубья», направленные от других частиц цемента. Это удерживает зерна цемента друг от друга, увеличивая подвижность смеси.По мере протекания реакции гидратации частицы цемента кристаллизуются и растут, эффективно поглощая прилипшие к ним молекулы примеси. При высоких дозах новые молекулы будут прилипать к частицам, немного увеличивая подвижность. Как только молекулы полностью проглочены, кристаллы гидратированного цемента сцепляются, образуя жесткую сеть.

Передозировка добавок на полимерной основе, как правило, не оказывает отрицательного влияния на время схватывания. Тем не менее, это увеличит подвижность смеси до точки разделения. В таком состоянии бетон нельзя помещать в блочный пресс. К счастью, эта ситуация временная. Если бетон постоянно перемешивается с низкой скоростью, молекулы полимера будут поглощаться гидратирующими частицами цемента, что снижает подвижность. Хотя это часто испытывает нервы операторов завода, вы можете подождать, пока мобильность не снизится до приемлемого уровня, и продолжить процесс изготовления блоков в обычном режиме.

Воздухововлекающие добавки

Воздухововлекающие добавки задерживают крошечные пузырьки воздуха в структуре смеси. Они микроскопические и недостаточно большие, чтобы образовать полости в конструкции смеси. Обычно они крупнее частиц цемента, но меньше мельчайших частиц заполнителя. По сути, это добавляет еще один слой к распределению частиц по размерам в составе смеси, улучшая подвижность.

Захваченные пузырьки воздуха круглые, как шарики в дизайне смеси. Это позволяет частицам более эффективно перекатывать друг друга, тем самым улучшая подвижность смеси и ее способность хорошо уплотняться в блок-прессе.

Передозировка воздухововлекающих устройств отрицательно влияет на прочность конструкции на сжатие. 6% вовлеченного воздуха могут снизить прочность на сжатие до 1%. По этой причине вы должны следовать рекомендациям производителя и инструкциям по дозировке.

Пресс для блоков – Машина для производства бетонных блоков

Пресс для блоков – это машина с гидравлическим приводом, которая используется для формования бетонных блоков.

Доступны различные типы блочных прессов, различающихся по размеру и функциям. Используемый вами блочный пресс влияет на состав бетонной смеси и последующие процессы. Некоторым блочным прессам требуются более влажные смеси, в то время как другие лучше работают с чрезвычайно сухими смесями.

Доступны различные типы блочных прессов, различающихся по размеру и функциям. Используемый вами блочный пресс влияет на состав бетонной смеси и последующие процессы. Некоторым блочным прессам требуются более влажные смеси, в то время как другие лучше работают с чрезвычайно сухими смесями.«Яйцоукладчик» — наиболее часто используемый кирпичный пресс для мелкосерийного производства. Этот тип блочного пресса имеет бункер, содержащий свежий бетон. Отсюда бетон подается в лоток опалубки для блоков, помещаемый прямо в землю. Оказавшись на месте, на блоки давит вес, объединяя их в зеленые бетонные блоки. Вся машина поднимается и катится вперед, чтобы уложить еще один набор блоков, когда вес поднимается.

Чтобы завершить бег, яйцевой несушке требуется длинный участок чистой твердой земли, часто покрытый брезентом. Блоки остаются на месте до тех пор, пока они не будут достаточно отверждены, чтобы их можно было убрать на хранение. Поскольку эта операция обычно происходит снаружи, блоки должны быть покрыты пластиковыми листами, чтобы защитить их от непогоды.

Производительность яичной несушки зависит от размера лотка и скорости оператора. Однако это довольно медленно.

Крупногабаритное оборудование для изготовления блоков разнообразно и достаточно надежно. Типичный промышленный пресс для блоков может производить до 283 000 блоков за 9-часовую смену. Эти машины устанавливаются в помещении на складе. Большой миксер, обычно тарельчатый, смешивал свежий бетон, помещая его в большой бункер. Он подается на блок-пресс с лотком блок-форм. Здесь блоки вибрируют с высокой частотой и утрамбовывают сверху для обеспечения оптимального уплотнения.

После объединения зеленые блоки выпускаются на конвейерную ленту, которая перемещает их в установку для отверждения. Когда отверждение завершено, блоки упаковываются и отправляются в конечный пункт назначения.

Как правило, прессы для яичных блоков требуют более влажных бетонных смесей, так как прилагаемое усилие уплотнения не такое высокое, как в промышленных условиях. Поскольку промышленные блочные прессы включают в себя мощное оборудование, они лучше работают с сухими бетонными смесями.

Откуда берется шлакоблок? Капитальная кладка

Что вы знаете о шлакоблоках? Если вы сразу же думаете о тех блоках, которые вы использовали для изготовления дешевых полок в колледже, вам нужно обновить свое мышление. Шлакоблоки возрождаются в планировках садов повсюду и показывают нам, насколько универсальными и привлекательными могут быть эти прочные блоки.

Из чего делают шлакоблоки?

Когда вы сжигаете уголь или дрова, остается остаток, который мы называем пеплом или золой. Чтобы сделать шлакоблоки, вы смешиваете эти шлаки с цементом. В результате получается легкий, полый и прочный блок.

Краткая история шлакоблоков

Шлакоблоки имеют долгую и славную историю в американской строительной промышленности. В конце восемнадцатого века угольные заводы доминировали в промышленном ландшафте США. Весь этот уголь произвел огромное количество золы, которую люди превратили в шлакоблоки.

В 1900 году Хармон С. Палмер изобрел первую машину, которая могла производить большое количество шлакоблоков.

Это в сочетании с растущей промышленностью портландцемента сделало шлакоблоки одним из основных строительных материалов в стране.

Это в сочетании с растущей промышленностью портландцемента сделало шлакоблоки одним из основных строительных материалов в стране.Сегодняшние шлакоблоки

Сегодня мало кто в США строит дома из шлакоблоков или бетона. Бетон и шлакоблоки популярны в таких местах, как Флорида, потому что они могут противостоять ураганам. Они также являются распространенными строительными материалами в Европе, Латинской Америке и Карибском бассейне.

Шлакоблоки и бетонные блоки — это одно и то же?

Хотя люди часто смешивают шлакоблоки, бетонные блоки, строительные блоки и каменные бетонные блоки вместе, на самом деле между шлакоблоками и бетонными блоками есть разница.

Шлакоблоки изготавливаются из золы и золы, а бетонные блоки изготавливаются из стали и цемента. В результате шлакоблоки получаются пустотелыми и легкими. Бетонный блок тяжелый и прочный.

Различное использование для разных блоков

Эти различия означают, что два материала имеют различное применение в здании.

В общем, вы бы использовали бетонные блоки для строительства несущих стен, фундаментов, подпорных стен и других конструкций, требующих чрезвычайной прочности.

В общем, вы бы использовали бетонные блоки для строительства несущих стен, фундаментов, подпорных стен и других конструкций, требующих чрезвычайной прочности.Шлакоблоки лучше подходят для декоративных стен, ступеней, уличных каминов и небольших строительных объектов. Установка шлакоблоков быстрее и проще, чем установка бетонных блоков, которые могут быть тяжелыми и трудными в работе.

Как лучше всего использовать шлакоблоки или бетонные блоки?

Бетон и шлакоблоки имеют много преимуществ по сравнению с другими строительными материалами:

- Они выдерживают любые суровые погодные условия.

- Они никогда не гниют и не ржавеют.

- Вы не получите урона от термитов.

- Они невероятно прочные.

- Они водонепроницаемы и пожаробезопасны.

- Они защищают от большинства вредителей.

Шлакоблоки отлично подходят для всех видов наружной установки, включая стены, патио, уличные камины, навесы, курятники, пешеходные дорожки и многое другое.

Блоки сушатся естественным путем, пока цемент не застынет.

Блоки сушатся естественным путем, пока цемент не застынет. 5х19.5 см;

5х19.5 см;

К ним относятся состав смеси, работа блочного пресса и преобладающие погодные условия. На реакцию гидратации отрицательно влияет, если конструкция рыхлой смеси или сырые блоки слишком горячие или холодные или подвержены воздействию ветра. Полученный продукт может быть низкого качества.

К ним относятся состав смеси, работа блочного пресса и преобладающие погодные условия. На реакцию гидратации отрицательно влияет, если конструкция рыхлой смеси или сырые блоки слишком горячие или холодные или подвержены воздействию ветра. Полученный продукт может быть низкого качества. Когда смесь содержит высококачественные материалы, смешанные в правильных пропорциях, она достаточно жидкая, чтобы хорошо затвердевать в блок-прессе, но достаточно сухая, чтобы сохранять свою форму после прессования.

Когда смесь содержит высококачественные материалы, смешанные в правильных пропорциях, она достаточно жидкая, чтобы хорошо затвердевать в блок-прессе, но достаточно сухая, чтобы сохранять свою форму после прессования. Как правило, это влияет на стандартную прочность на сжатие, снижая ее до 32,5 МПа или 42,5 МПа.

Как правило, это влияет на стандартную прочность на сжатие, снижая ее до 32,5 МПа или 42,5 МПа.

Эти факторы способствуют большей прочности и стабильности размеров получаемого продукта.

Эти факторы способствуют большей прочности и стабильности размеров получаемого продукта. Соль и хлор ускоряют реакцию гидратации и могут привести к мгновенному схватыванию или ложному схватыванию. И то, и другое отрицательно сказывается на качестве конечного продукта.

Соль и хлор ускоряют реакцию гидратации и могут привести к мгновенному схватыванию или ложному схватыванию. И то, и другое отрицательно сказывается на качестве конечного продукта. «Зубы» будут направлены в сторону от частицы, упираясь в «зубья», направленные от других частиц цемента. Это удерживает зерна цемента друг от друга, увеличивая подвижность смеси.

«Зубы» будут направлены в сторону от частицы, упираясь в «зубья», направленные от других частиц цемента. Это удерживает зерна цемента друг от друга, увеличивая подвижность смеси.

Доступны различные типы блочных прессов, различающихся по размеру и функциям. Используемый вами блочный пресс влияет на состав бетонной смеси и последующие процессы. Некоторым блочным прессам требуются более влажные смеси, в то время как другие лучше работают с чрезвычайно сухими смесями.

Доступны различные типы блочных прессов, различающихся по размеру и функциям. Используемый вами блочный пресс влияет на состав бетонной смеси и последующие процессы. Некоторым блочным прессам требуются более влажные смеси, в то время как другие лучше работают с чрезвычайно сухими смесями.

Это в сочетании с растущей промышленностью портландцемента сделало шлакоблоки одним из основных строительных материалов в стране.

Это в сочетании с растущей промышленностью портландцемента сделало шлакоблоки одним из основных строительных материалов в стране. В общем, вы бы использовали бетонные блоки для строительства несущих стен, фундаментов, подпорных стен и других конструкций, требующих чрезвычайной прочности.

В общем, вы бы использовали бетонные блоки для строительства несущих стен, фундаментов, подпорных стен и других конструкций, требующих чрезвычайной прочности.