Производство керамзита в домашних условиях: оборудование, состав, из чего делают, дробилка и мини завод своими руками, сертификат, фасовка, видео

Этапы производства керамзита | ООО «АКЗ» (Алексинский керамзитовый завод)

Для того чтобы материал получился высокого качества, важно грамотно подобрать сырье и подходящую технологию производства. Технология производства керамзита включает следующие основные этапы:

- добыча сырья (глины) в карьере и его транспортирование в глинозапасник;

- лабораторные испытания;

- дробление глины. На выходе получаются сырцовые гранулы установленного размера;

- термическая обработка сырцовых гранул, включающая сушку, обжиг и последующее охлаждение продукта;

- при необходимости дробление готового продукта;

- контроль качества производимого товара;

- сортировка керамзита по фракциям;

- складирование товара;

- фасовка товара;

- отгрузка заказчику.

Разработку месторождений глинистых пород производят открытым способом. Для добычи глинистого сырья используют одноковшовые и многоковшовые экскаваторы, ведущие разработку в карьере по всей высоте уступа, при необходимости с выделением отдельных пластов материала.

Мягкие глинистые породы добывают в карьерах, работающих сезонно, камнеподобные — в течение всего года. Для обеспечения непрерывной работы заводов устраивают глинохранилища вместимостью до полугодового запаса сырья с предохранением его от промерзания. Запасы глины также хранят в промежуточных конусах, где она вылеживается в течение нескольких месяцев на открытом воздухе.

В результате температурных воздействий, особенно мороза, переменного увлажнения и высушивания происходит предварительное разрушение естественной структуры сырья, значительно облегчающее его последующую переработку в однородную формовочную массу.

Технологические особенности производства керамзита

В качестве сырья для изготовления данной категории нерудных материалов используются преимущественно осадочные глинистые породы. Они имеют сложный состав и состоят как из минералов (гидрослюды, каолинита), так и из полевого шпата, кварца, карбонатов, органических и железистых примесей. Возможность использования сырья для производства керамзита определяется по критериям вспучивания во время обжига, легкоплавкости и нужного интервала вспучивания. Иногда для модификации данных параметров в материал могут быть добавлены специальные компоненты — органические или синтетические вещества.

Они имеют сложный состав и состоят как из минералов (гидрослюды, каолинита), так и из полевого шпата, кварца, карбонатов, органических и железистых примесей. Возможность использования сырья для производства керамзита определяется по критериям вспучивания во время обжига, легкоплавкости и нужного интервала вспучивания. Иногда для модификации данных параметров в материал могут быть добавлены специальные компоненты — органические или синтетические вещества.

Результатом обработки исходного сырья являются сырцовые гранулы нужного состава и размеров. Они подвергаются термической обработке — просушиванию, обжигу и охлаждению. На следующем этапе полученный материал сортируется и при необходимости дробится на мелкие фракции.

Оборудование для производства керамзита

Изготовление материала осуществляется с применением широкого спектра дорогостоящего оборудования — смесителей, специальных станков для разрыхления глины, камневыделительных и дырчатых вальцов, сушильных барабанов, печей для обжига, бункеров, пневматических транспортеров и аппаратов для сортировки гравия. Также для производства керамзита используются лотки, конвейеры, силосные банки и другие приспособления, объединенные в технологические линии.

Также для производства керамзита используются лотки, конвейеры, силосные банки и другие приспособления, объединенные в технологические линии.

Более подробную информацию читайте в нашей статье «производство керамзита».

Добыча сырья (глины)

1 этап производства керамзита.

Добыча сырья (глины)

2 этап производства керамзита.

Добыча сырья (глины) однокошковым экскаватором. 3 этап производства керамзита.

Добыча сырья (глины) однокошковым экскаватором. 4 этап производства.

Транспортироване глины в глинозапасник

5 этап производства керамзита

Транспортироване глины в глинозапасник

6 этап производства керамзита

Дробление глины

7 этап производства керамзита

Дробление глины

8 этап производства керамзита

Транспортирование глины в сушильный барабан 9 этап производства керамзита

Термическая обработка сырцовых гранул

10 этап производства керамзита

Термическая обработка сырцовых гранул

11 этап производства керамзита

Термическая обработка сырцовых гранул

12 этап производства керамзита

Термическая обработка сырцовых гранул

13 этап производства керамзита

Транспортирование готового продукта в силоса 14 этап производства керамзита

Готовый продукт

15 этап производства керамзита

Отгрузка готового продукта заказчику

16 этап производства керамзита

Отгрузка готового продукта заказчику

17 этап производства керамзита

Отгрузка готового продукта заказчику

18 этап производства керамзита

Обслуживание оборудования

19 этап производства керамзита

Контроль качества

20 этап производства керамзита

Обслуживание техники

21 этап производства керамзита

Лабороторные испытания

22 этап производства керамзита

Взаимодействие с партнерами

23 этап производства керамзита

Ведение складской логистики.

24 этап производства керамзита.

Созерцание на природу.

25 этап производства керамзита.

Керамзит: как делают, стоимость, разновидности,

Содержание

- Разновидности керамического материала

- Керамзитовый песок

- Керамзитовый гравий

- Керамзитовый щебень

- Производственное сырье

- Методика изготовления

- Стоимость готового продукта

- Изготовление керамзита в домашних условиях

Греческое слово «Керамос» (глина) прослеживается во многих названиях современных стройматериалов – керамзитовый гравий, щебень или песок. Керамзит – это продукт, получаемый при обжиге глины легкоплавких сортов.

Рабочий процесс превращает исходное сырье в легкие, пористые зерна кубической или овальной формы. Характеризуется огнестойкостью, не пропускает воду, имеет низкую теплопроводность. Основные свойства – высокая прочность, малый вес, устойчивость к химическим воздействиям, антисептические качества. Важной особенностью является экологическая безвредность при неограниченном сроке использования.

Важной особенностью является экологическая безвредность при неограниченном сроке использования.

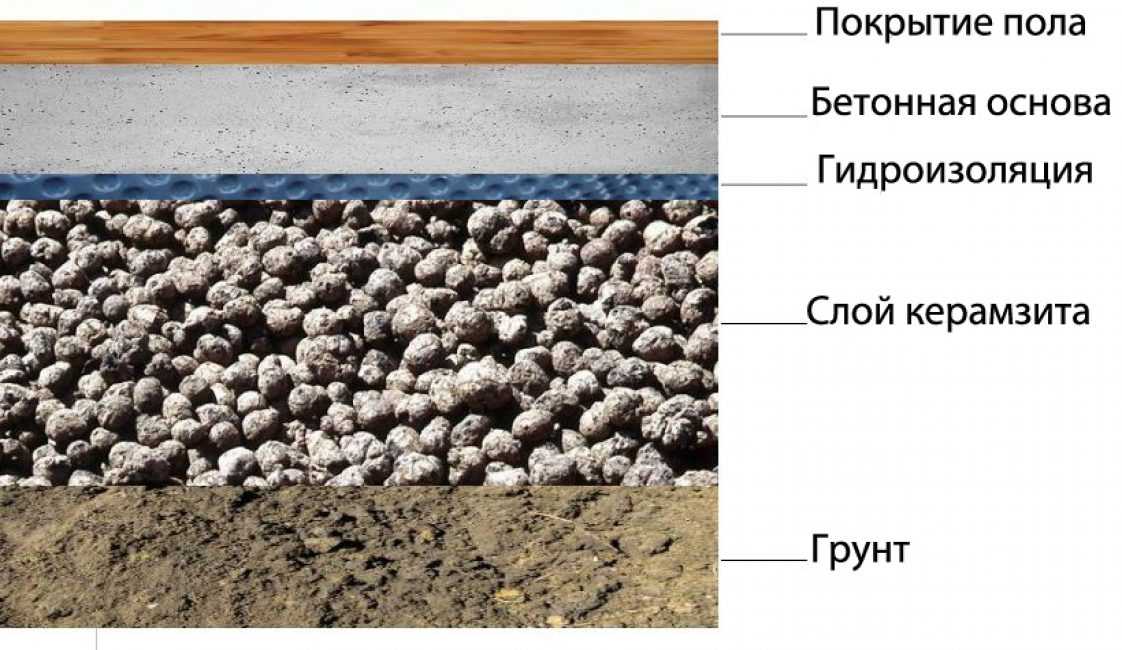

Характеристики обработки глины регулируют получение разного веса и насыпной плотности в отдельно взятом объеме. В зависимости от способа изготовления и режима воздействия можно получить керамзитовый щебень, крупный гравий или песок. Этим обуславливается использование материала в легких бетонах, как засыпка для звуко и теплоизоляции в конструктивах зданий, сооружений, составляющая строительных растворов. Также керамзит широко используется, имея положительные характеристики, в грунтовом растениеводстве.

Разновидности керамического материала

Основным признаком, по которому осуществляется классификация, является величина зерен. Исходя из этого, различают три группы:

Керамзитовый песок

Размер гранул не превышает 5 мм. Изготавливается методом измельчения крупных фрагментов керамической массы или обжигом остатков глиняного сырья. Мелкая фракция хороша в качестве наполнителя при изготовлении цементных растворов, сверхлегких бетонов и т.д.

Изготавливается методом измельчения крупных фрагментов керамической массы или обжигом остатков глиняного сырья. Мелкая фракция хороша в качестве наполнителя при изготовлении цементных растворов, сверхлегких бетонов и т.д.

Керамзитовый гравий

Представляет собой зерна только округлой формы размером от 5 до 40 мм. Производятся путем вспучивания заготовок из глины в печах. Обладают максимально высокими изоляционными характеристиками. Используется в качестве утеплителей различного назначения и при производстве бетонных блоков.

Керамзитовый щебень

Это самые крупные элементы, размером от 5 до 40 мм. Причем разница в размерах может быть значительной. Форма встречается любая, но чаще всего это угловатые детали. Изготавливается путем измельчения кусков керамической массы. Чаще всего используется в качестве наполнителя в процессе изготовления легких бетонов.

Производственное сырье

Из чего же делают керамзит? Промышленное сырье — это легкоплавкие осадочные глинистые породы, содержание кварца в которых менее 30 %. Реже используется камнеподобный материал. Во время производства для образования воздушных пустот (вспучивания) применяют определенные добавки, имеющие оксиды железа, солярка, мазут.

Реже используется камнеподобный материал. Во время производства для образования воздушных пустот (вспучивания) применяют определенные добавки, имеющие оксиды железа, солярка, мазут.

Основным критерием выбора материала для керамзита является способность к вспучиванию при 1000 – 1250 градусах. Во время процесса продукт приобретает ячеистую структуру с равномерным распределением закрытых пор. Используемое в производстве сырье должно быть тонкодисперсным, низкой запесоченности, с интервалом размягчения в пределах 50 градусов. Наилучшими считаются монтмориллонитовые и гидрослюдистые.

Улучшение качества слабо вспучиваемых глин делают введением в состав шихты добавок, таких как:

- молотый каменный уголь;

- мазут;

- соляровое масло;

- сульфитно-спиртовая барда;

- пиритные огарки;

- пылевидные железные руды.

Основной состав шихты включает в себя:

- оксид алюминия 12%;

- оксид и окись железа 10%;

- кремнезем 70%;

- кварц 30%;

- органика 1-2%.

Степень качества, пригодности глиняного сырья определяется и контролируется лабораторными исследованиями на производстве.

Методика изготовления

Технология изготовления керамзита состоит из доставки материала и его предварительной подготовки, термической обработки, охлаждения конечной продукции, сортировки, перевозки на склад хранения. Существует четыре вида методик: сухая, мокрая, пластическая, порошково-пластическая.

Качество и характеристики сырья диктуют выбор определенного способа производства.

- Для использования камнебитной глины более приемлем сухой тип. Масса измельчается на мелкие фракции, а затем подвергается обжигу.

- Шликерный (мокрый) метод требует разведения глины водой в специальных емкостях до 50% влажности. Из накопительных бассейнов масса отправляется на обжиг. В печи устроена завеса из цепей, на которых шликер просушивается и разрушается на мелкие фрагменты.

- Чаще всего используется пластический способ. Он основан на увлажнении сырьевой массы и переработке ее в цилиндрические гранулы. Затем полуфабрикат просушивается в сушильной емкости и подается в печь.

- Последняя технология предусматривает измельчение сухого материала в порошок. После добавления воды из получившейся массы формуют гранулы. Заключительная стадия процесса такая же, как при пластическом способе обработки.

Основное оборудование для производства керамзита включает в себя формовочные аппараты, конвейеры, агрегаты сушки сырья, печи для обжига, холодильные установки. Глиняный материал поступает сверху в наклонный барабан с расположенной внизу форсункой. Гранулы подвергаются тепловому удару. В потоке встречного горячего газа они постепенно опускаются вниз. Под действием жара глина закипает, вспучивается, оплавляется наружный слой. Длительность цикла – примерно 45′.

Следующая операция – охлаждение. Во избежание растрескивания готовых гранул делается медленное понижение температуры. Благодаря поступающему воздуху, действие начинается в печке, продолжается в аэрожелобах и заканчивается барабанными холодильниками. Остывший керамзит отправляют на склад. Процесс изготовления этим завершается.

Благодаря поступающему воздуху, действие начинается в печке, продолжается в аэрожелобах и заканчивается барабанными холодильниками. Остывший керамзит отправляют на склад. Процесс изготовления этим завершается.

Стоимость готового продукта

Цена зависит от многих факторов: стоимость сырья, материалов, цена используемых энергоносителей. Кроме того, стоит не забывать про транспортные расходы, критерии оптовых и розничных продаж.

Купить керамзит можно по следующим ценам:

| Фракция | Россыпью, цена за м3/руб | В мешках (0,03 м3), цена за мешок/рубли |

| 0-5 | 2200 | от 70 |

| 5-10 | 1900 | 60 |

| 10-20 | 1300 | 42 (при объеме 1000 мешков) |

| 20-40 | 1300 | 42 (при объеме 1000 мешков) |

Керамзит среднего размера (фракции 10-20 мм) наиболее востребован в производстве строительных работ.

Изготовление керамзита в домашних условиях

Возможно ли изготовление керамзита своими руками? Для этого потребуется качественное оснащение, с помощью которого можно готовить до 250 тысяч кубометров керамзита за один год. Для приготовления керамзита своими руками пользуются мини-заводами, топливом для которых служат мазут, уголь, газ природный. При помощи таких заводиков получают керамзитовый песок, размеры гранул которого варьируются от 0.16 до 5 мм.

Для этого гранулированное либо подвергнутое измельчению сырье обжигается в печи. Зачастую для домашнего пользования покупают специальные дробильные установки, существенно упрощающие весь производственный процесс.

Отметим, что с помощью чертежей, необходимых материалов и наличия желания, можно изготовить дробилку своими руками. Для изготовления керамзита в домашних условиях часто пользуются дробильными установками На домашнем мини-заводе производится керамзитовый песок из гравийного некондиционного материала.

Для получения глинозольного керамзита используют в виде сырья плавкие породы и золу, полученную при сжигании торфа либо каменного и бурого угля. В результате образуется заполнитель, своими свойствами схожий с простым керамзитом.

Зольный керамзитовый материал получается с помощью обжига или безобжиговым методом. Изготовление керамзита – процесс достаточно энергоемкий. Но высокий уровень производительности и постоянный спрос на этот строительный материал помогают быстро окупить все предварительные затраты.

Источники:

http://stroitel-list.ru/sypuchie-materialy/keramzit/kak-proizvoditsya-keramzit-obzor-texnologii.html

https://www.ivd.ru/stroitelstvo-i-remont/stroitelnye-materialy/iz-chego-delayut-keramzit-i-dlya-chego-ego-mozhno-ispolzovat-34831

https://1nerudnyi.ru/iz-chego-delayut-keramzit-01/#i-10

сырье для трибопресс -заводов

| Вопросы и ответы | |

|---|---|

Технология производства материалов на установках ТРИБОПРЕСС заключается в реконструкции природного камня определенной формы, пригодной для строительства.

Означает, что сырьем для этих заводов являются первичные и/или вторичные продукты переработки самого камня — минеральные отходы.

Сырьевые продукты — продукты механической обработки камня, например: пиломатериалы, гравийная крошка и отсев — отходы камнеобработки.

Вторичные продукты — это продукты механической + химической (обжига) обработки камня, т.е. шлаки и цемент.

Компоненты сырья для установок TRIBOPRESS :

- отсев — продукт первичной (+вторичной) обработки камня,

- цемент — продукт вторичной обработки камня,

- вода – универсальный агент химических реакций.

Основным сырьем для установок TRIBOPRESS являются отсев каменоломен.

отсев каменоломен

В каменоломнях (где добывают пиленые брусчатку, плиты и гравийную крошку) много отсева, это наше основное сырье.

Как правило (за исключением доломитовой и известковой муки) отсев не используется и образует пыльные горы, загрязняя окружающую среду, особенно в периоды засухи и сильных ливней. Экология каменоломен всегда оставляет желать лучшего. Таким образом:

Отсев каменного карьера является основным сырьем для заводов TRIBOPRESS.Дробление керамики

Довольно часто производство керамического кирпича сопровождается накоплением большого количества низкокачественного кирпича в виде керамического дробления, а производство керамзита – большим количеством отсева.

Дробление керамическое (молотое) является сырьем для установок ТРИБОПРЕСС.

Дробление бетона

При реконструкции городских округов или после сильных разрушений остро стоит проблема использования остатков зданий и сооружений. Как правило, это либо дробление керамики, либо дробление бетонных блоков. В последнее время все чаще применяется дробление бетона.

Как правило, это либо дробление керамики, либо дробление бетонных блоков. В последнее время все чаще применяется дробление бетона.

Дробление бетона (молотое) является сырьем для установок ТРИБОПРЕСС.

Шлак доменный

Доменные скопления на территории металлургических комбинатов зачастую становятся реальной проблемой, требующей адекватного и экономически выгодного решения.

Шлак доменный (молотый) является сырьем для заводов ТРИБОПРЕСС.

Сгоревшая выгребная яма

Выносные скопления на территории горно-обогатительных комбинатов нередко становятся реальной проблемой, требующей адекватного и экономически выгодного решения.

Кусок обожженный (грунт) является сырьем для установок ТРИБОПРЕСС.

Твердые золошлаки тепловых электростанций

Сейчас существуют ТЭЦ, которые ежегодно «съедают» от одного до трех гектаров плодородных земель «золоотвалами», выбрасывая в них от 200 000 до 600 000 тонн твердых золошлаковых отходов от сжигания угля.