Производство керамзита в домашних условиях: оборудование, состав, из чего делают, дробилка и мини завод своими руками, сертификат, фасовка, видео

Керамзит: как делают, стоимость, разновидности,

Содержание

- Разновидности керамического материала

- Керамзитовый песок

- Керамзитовый гравий

- Керамзитовый щебень

- Производственное сырье

- Методика изготовления

- Стоимость готового продукта

- Изготовление керамзита в домашних условиях

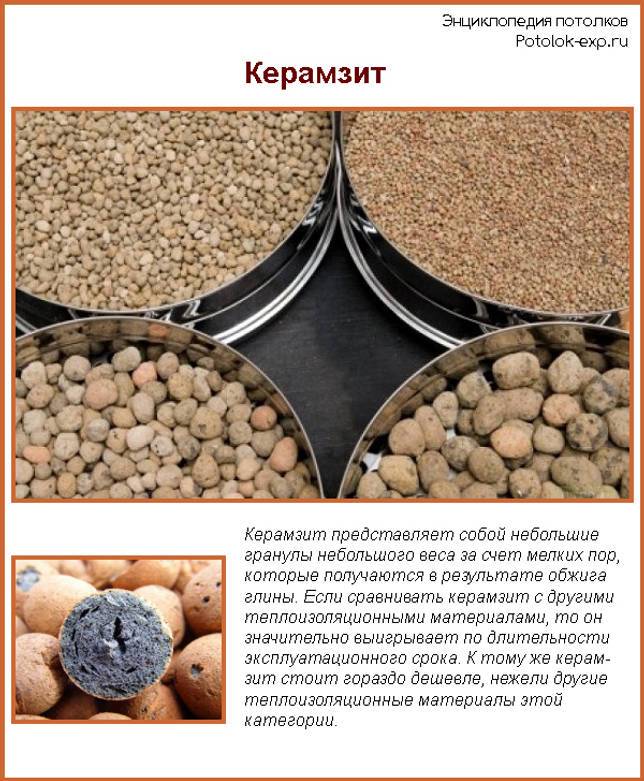

Греческое слово «Керамос» (глина) прослеживается во многих названиях современных стройматериалов – керамзитовый гравий, щебень или песок. Керамзит – это продукт, получаемый при обжиге глины легкоплавких сортов.

Рабочий процесс превращает исходное сырье в легкие, пористые зерна кубической или овальной формы. Характеризуется огнестойкостью, не пропускает воду, имеет низкую теплопроводность. Основные свойства – высокая прочность, малый вес, устойчивость к химическим воздействиям, антисептические качества. Важной особенностью является экологическая безвредность при неограниченном сроке использования.

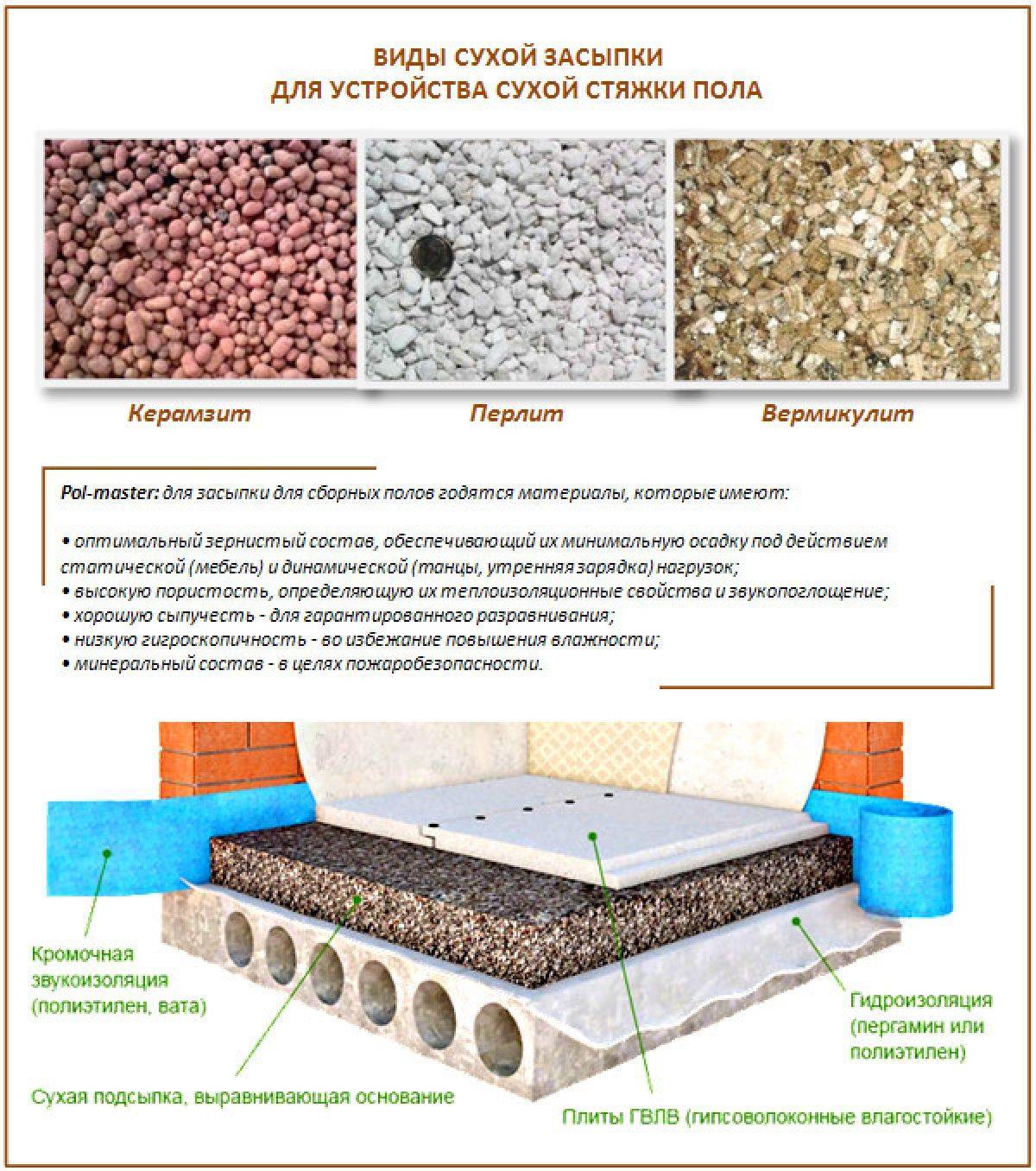

Характеристики обработки глины регулируют получение разного веса и насыпной плотности в отдельно взятом объеме. В зависимости от способа изготовления и режима воздействия можно получить керамзитовый щебень, крупный гравий или песок. Этим обуславливается использование материала в легких бетонах, как засыпка для звуко и теплоизоляции в конструктивах зданий, сооружений, составляющая строительных растворов. Также керамзит широко используется, имея положительные характеристики, в грунтовом растениеводстве.

В зависимости от способа изготовления и режима воздействия можно получить керамзитовый щебень, крупный гравий или песок. Этим обуславливается использование материала в легких бетонах, как засыпка для звуко и теплоизоляции в конструктивах зданий, сооружений, составляющая строительных растворов. Также керамзит широко используется, имея положительные характеристики, в грунтовом растениеводстве.

Разновидности керамического материала

Основным признаком, по которому осуществляется классификация, является величина зерен. Исходя из этого, различают три группы:

Керамзитовый песок

Размер гранул не превышает 5 мм. Изготавливается методом измельчения крупных фрагментов керамической массы или обжигом остатков глиняного сырья. Мелкая фракция хороша в качестве наполнителя при изготовлении цементных растворов, сверхлегких бетонов и т. д.

д.

Керамзитовый гравий

Представляет собой зерна только округлой формы размером от 5 до 40 мм. Производятся путем вспучивания заготовок из глины в печах. Обладают максимально высокими изоляционными характеристиками. Используется в качестве утеплителей различного назначения и при производстве бетонных блоков.

Керамзитовый щебень

Это самые крупные элементы, размером от 5 до 40 мм. Причем разница в размерах может быть значительной. Форма встречается любая, но чаще всего это угловатые детали. Изготавливается путем измельчения кусков керамической массы. Чаще всего используется в качестве наполнителя в процессе изготовления легких бетонов.

Производственное сырье

Из чего же делают керамзит? Промышленное сырье — это легкоплавкие осадочные глинистые породы, содержание кварца в которых менее 30 %. Реже используется камнеподобный материал. Во время производства для образования воздушных пустот (вспучивания) применяют определенные добавки, имеющие оксиды железа, солярка, мазут.

Реже используется камнеподобный материал. Во время производства для образования воздушных пустот (вспучивания) применяют определенные добавки, имеющие оксиды железа, солярка, мазут.

Основным критерием выбора материала для керамзита является способность к вспучиванию при 1000 – 1250 градусах. Во время процесса продукт приобретает ячеистую структуру с равномерным распределением закрытых пор. Используемое в производстве сырье должно быть тонкодисперсным, низкой запесоченности, с интервалом размягчения в пределах 50 градусов. Наилучшими считаются монтмориллонитовые и гидрослюдистые.

Улучшение качества слабо вспучиваемых глин делают введением в состав шихты добавок, таких как:

- молотый каменный уголь;

- мазут;

- соляровое масло;

- сульфитно-спиртовая барда;

- пиритные огарки;

- пылевидные железные руды.

Основной состав шихты включает в себя:

- оксид алюминия 12%;

- оксид и окись железа 10%;

- кремнезем 70%;

- кварц 30%;

- органика 1-2%.

Степень качества, пригодности глиняного сырья определяется и контролируется лабораторными исследованиями на производстве.

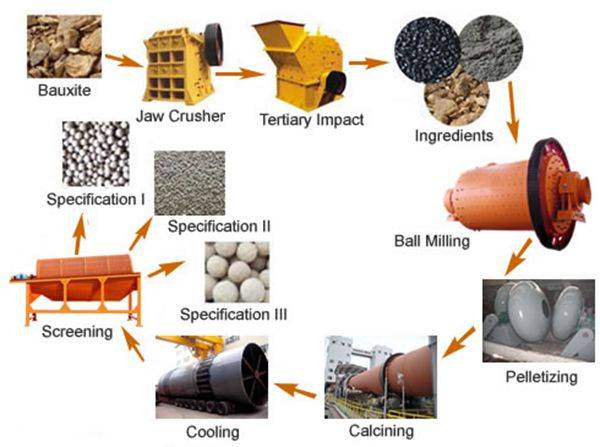

Методика изготовления

Качество и характеристики сырья диктуют выбор определенного способа производства.

- Для использования камнебитной глины более приемлем сухой тип. Масса измельчается на мелкие фракции, а затем подвергается обжигу.

- Шликерный (мокрый) метод требует разведения глины водой в специальных емкостях до 50% влажности. Из накопительных бассейнов масса отправляется на обжиг. В печи устроена завеса из цепей, на которых шликер просушивается и разрушается на мелкие фрагменты.

- Чаще всего используется пластический способ.

Он основан на увлажнении сырьевой массы и переработке ее в цилиндрические гранулы. Затем полуфабрикат просушивается в сушильной емкости и подается в печь.

Он основан на увлажнении сырьевой массы и переработке ее в цилиндрические гранулы. Затем полуфабрикат просушивается в сушильной емкости и подается в печь. - Последняя технология предусматривает измельчение сухого материала в порошок. После добавления воды из получившейся массы формуют гранулы. Заключительная стадия процесса такая же, как при пластическом способе обработки.

Основное оборудование для производства керамзита включает в себя формовочные аппараты, конвейеры, агрегаты сушки сырья, печи для обжига, холодильные установки. Глиняный материал поступает сверху в наклонный барабан с расположенной внизу форсункой. Гранулы подвергаются тепловому удару. В потоке встречного горячего газа они постепенно опускаются вниз. Под действием жара глина закипает, вспучивается, оплавляется наружный слой. Длительность цикла – примерно 45′.

Следующая операция – охлаждение. Во избежание растрескивания готовых гранул делается медленное понижение температуры. Благодаря поступающему воздуху, действие начинается в печке, продолжается в аэрожелобах и заканчивается барабанными холодильниками. Остывший керамзит отправляют на склад. Процесс изготовления этим завершается.

Остывший керамзит отправляют на склад. Процесс изготовления этим завершается.

Стоимость готового продукта

Цена зависит от многих факторов: стоимость сырья, материалов, цена используемых энергоносителей. Кроме того, стоит не забывать про транспортные расходы, критерии оптовых и розничных продаж.

Купить керамзит можно по следующим ценам:

| Фракция | Россыпью, цена за м3/руб | В мешках (0,03 м3), цена за мешок/рубли |

| 0-5 | 2200 | от 70 |

| 5-10 | 1900 | 60 |

| 10-20 | 1300 | 42 (при объеме 1000 мешков) |

| 20-40 | 1300 | 42 (при объеме 1000 мешков) |

Керамзит среднего размера (фракции 10-20 мм) наиболее востребован в производстве строительных работ.

Изготовление керамзита в домашних условиях

Возможно ли изготовление керамзита своими руками? Для этого потребуется качественное оснащение, с помощью которого можно готовить до 250 тысяч кубометров керамзита за один год. Для приготовления керамзита своими руками пользуются мини-заводами, топливом для которых служат мазут, уголь, газ природный. При помощи таких заводиков получают керамзитовый песок, размеры гранул которого варьируются от 0.16 до 5 мм.

Для приготовления керамзита своими руками пользуются мини-заводами, топливом для которых служат мазут, уголь, газ природный. При помощи таких заводиков получают керамзитовый песок, размеры гранул которого варьируются от 0.16 до 5 мм.

Для этого гранулированное либо подвергнутое измельчению сырье обжигается в печи. Зачастую для домашнего пользования покупают специальные дробильные установки, существенно упрощающие весь производственный процесс.

Отметим, что с помощью чертежей, необходимых материалов и наличия желания, можно изготовить дробилку своими руками. Для изготовления керамзита в домашних условиях часто пользуются дробильными установками На домашнем мини-заводе производится керамзитовый песок из гравийного некондиционного материала.

Для получения глинозольного керамзита используют в виде сырья плавкие породы и золу, полученную при сжигании торфа либо каменного и бурого угля. В результате образуется заполнитель, своими свойствами схожий с простым керамзитом.

Зольный керамзитовый материал получается с помощью обжига или безобжиговым методом. Изготовление керамзита – процесс достаточно энергоемкий. Но высокий уровень производительности и постоянный спрос на этот строительный материал помогают быстро окупить все предварительные затраты.

Изготовление керамзита – процесс достаточно энергоемкий. Но высокий уровень производительности и постоянный спрос на этот строительный материал помогают быстро окупить все предварительные затраты.

Источники:

http://stroitel-list.ru/sypuchie-materialy/keramzit/kak-proizvoditsya-keramzit-obzor-texnologii.html

https://www.ivd.ru/stroitelstvo-i-remont/stroitelnye-materialy/iz-chego-delayut-keramzit-i-dlya-chego-ego-mozhno-ispolzovat-34831

https://1nerudnyi.ru/iz-chego-delayut-keramzit-01/#i-10

Технология производства — ООО Северстрой

Главная / Технология производства

После переработки и формовки сырья с высоким содержанием глины получают промежуточный продукт – сырцовые гранулы. Их высушивают, подвергают обжигу и охлаждают. Следующий производственный этап – сортировка по показателям плотности и крупности путем грохочения. Это в общих чертах, но способов получения керамзита известно много. Каждая технология производства имеет свои особенности, однако выбор должен основываться на качестве исходного сырья.

1. Методы подготовки:

Сухой – используется для изготовления керамзита из однородных каменных пород без включений. Технология простейшая, что позволяет применять ее даже в домашних условиях – глинистое сырье дробится и отправляется в обжиговую печь.

Порошково-пластический – для обработки сухого сырья, поддающегося дроблению. Полученный в результате измельчения порошок затворяется водой и формуется. Гранулы перед обжигом предварительно высушивают. Естественно, что такое количество дополнительных операций увеличивает стоимость производства.

Шликерный или мокрый способ. Применяется, когда сырье на производство поступает с изначально высокой влажностью. С его помощью изготавливают керамзит из глины, замоченной в воде. Мокрое производство из-за этого несколько усложняется, так как требует дополнительного оборудования. Шликерная технология производства керамзита довольно энергоемка, зато на выходе можно получить однородный материал со стабильными свойствами без посторонних включений.

Пластический – самый распространенный промышленный способ изготовления керамзита из рыхлых пород, требующий применения специального оборудования. Такая технология требует серьезных денежных и энергетических затрат, но только она гарантирует получение керамзита высокого качества с максимальными показателями вспучивания.

2. Обжиг.

Нагрев сырцовых гранул должен происходить максимально быстро, так как они вспучиваются только при совпадении во времени двух процессов в глине: активное выделение газов – в зависимости от состава сырья происходит при +600-950 °С; переход в пиропластическое состояние при температуре ≥ 1100 °С. Именно поэтому так важно, чтобы керамзитовый гравий в печь отправлялся уже высушенным, так как избыток влаги приведет к снижению эффективности обжига. Решить проблему также можно постепенным нагревом. Сперва сырец раскаляется до температур, предваряющих газовыделение (от +200 до +600 °С), и только потом резко нагревается до +1200 °С – температуры вспучивания. Влияние технологии обжига на качество привело к появлению способов нагрева гранул в печах разного принципа действия: Вращающиеся одно- и двухбарабанные печи – простейшее оборудование для производства керамзита. Они имеют небольшой диаметр 2,5-3 м, но работать с ними проще, только если исходное сырье отличается хорошим вспучиванием. Такие печи чаще всего используют для дома. Кольцевые функционируют на любом виде сырья, превращая его в керамзит методом термоудара. Готовые гранулы получаются легче на 25-40 %, чем при обжиге в барабанах. Их плотность составляет 280-425 кг/м3, но и прочность падает вдвое. Вертикальные аэрофонтанные печи обеспечивают обжиг сырца в восходящем потоке раскаленных газов. Происходит тот же термический удар, который вызывает в глине особенно активное вспучивание. Применение такой технологии целесообразно при выпуске больших объемов мелких фракций.

Влияние технологии обжига на качество привело к появлению способов нагрева гранул в печах разного принципа действия: Вращающиеся одно- и двухбарабанные печи – простейшее оборудование для производства керамзита. Они имеют небольшой диаметр 2,5-3 м, но работать с ними проще, только если исходное сырье отличается хорошим вспучиванием. Такие печи чаще всего используют для дома. Кольцевые функционируют на любом виде сырья, превращая его в керамзит методом термоудара. Готовые гранулы получаются легче на 25-40 %, чем при обжиге в барабанах. Их плотность составляет 280-425 кг/м3, но и прочность падает вдвое. Вертикальные аэрофонтанные печи обеспечивают обжиг сырца в восходящем потоке раскаленных газов. Происходит тот же термический удар, который вызывает в глине особенно активное вспучивание. Применение такой технологии целесообразно при выпуске больших объемов мелких фракций.

3. Сушка

После обжига керамзит охлаждают. От того, в каком режиме это происходит, будет зависеть прочность получаемых гранул. Слишком быстрое остывание ведет к растрескиванию продукта. Остаточные напряжения впоследствии могут сыграть злую шутку с керамзитобетоном при строительстве дома. Медленное остывание приведет к размягчению комков и потере формы. Так или иначе, нарушение технологии послеобжигового охлаждения даст на выходе материал низкого качества. Порядок охлаждения гранул, независимо от способа их производства, должен соблюдаться такой: Сразу же по окончании вспучивания керамзита следует остудить до температуры +800-900°С. Охлаждение в течение 20 мин до +600-700°С. Окончательное быстрое остывание.

Слишком быстрое остывание ведет к растрескиванию продукта. Остаточные напряжения впоследствии могут сыграть злую шутку с керамзитобетоном при строительстве дома. Медленное остывание приведет к размягчению комков и потере формы. Так или иначе, нарушение технологии послеобжигового охлаждения даст на выходе материал низкого качества. Порядок охлаждения гранул, независимо от способа их производства, должен соблюдаться такой: Сразу же по окончании вспучивания керамзита следует остудить до температуры +800-900°С. Охлаждение в течение 20 мин до +600-700°С. Окончательное быстрое остывание.

отзывов. Свойства керамзита как утеплителя

Чтобы жилье было комфортным, необходимо позаботиться о дополнительном утеплении стен, крыши и пола. Благодаря такой работе можно не только создать уют, но и значительно сэкономить на обогреве помещения в будущем. Где используется керамзит? В качестве утеплителя вертикальных и горизонтальных поверхностей широко применяется в частных домах и промышленных зданиях. Этот вариант считается оптимальным и финансово оправданным.

Этот вариант считается оптимальным и финансово оправданным.

Керамзит: что это?

Этот строительный материал представляет собой довольно легкие гранулы с мелкими порами. Их получают путем обжига глины. Его можно использовать как в частных домах, так и в стандартных квартирах, расположенных в многоэтажных домах. Керамзит экологически безопасен для здоровья человека, так как не содержит синтетических добавок и вредных веществ, способных нанести вред и привести к вредным последствиям. Хорошо пропускает воздух, что предотвращает конденсацию влаги. Утеплитель керамзитовый (отзывы людей позволяют судить о его качестве), прежде всего, он обладает хорошей теплоизоляцией. Также выступает в роли шумопоглощающего и огнеупорного материала. Обладает высоким уровнем морозостойкости и не разрушается при перепадах температуры. Срок службы керамзита достаточно большой, по этому показателю нет равных среди других материалов. Стоит отметить, что этот нагреватель абсолютно не боится длительного взаимодействия с горячей и холодной водой. Так что не бойтесь, что после потопа вам придется полностью менять основание пола.

Так что не бойтесь, что после потопа вам придется полностью менять основание пола.

Виды керамзита

Керамзит в качестве утеплителя используется в строительстве достаточно часто. Однако нужно знать, что в зависимости от области применения нужно выбирать определенный вид материала. Как правило, можно выделить три основных разновидности.

Первый, песок, чаще всего добавляют в сухие смеси, которые предназначены для нанесения на поверхность с целью создания теплоизоляционного слоя. Максимальный размер его гранул составляет 5 мм. Также этот вид можно использовать для создания тепло- и шумоизоляционной подушки, которая втаптывается под основное покрытие.

Обратите внимание: слой толщиной 15 см позволяет сэкономить 50% на отоплении.

Керамзит, как утеплитель (отзывы в основном только положительные), в виде гранул применяется не только для полов, но и широко применяется для кровли и перекрытий. Владельцы частных домов отдают предпочтение этой фракции, если речь идет о мансарде или мансарде.

Керамзит в виде щебня представляет собой мелкий гравий. Размер зерен разный. За счет этого уплотненный слой максимально функционален. Отзывы потребителей дают право судить о его высоком качестве и свойствах. Отлично справляется со своим основным предназначением даже в самых холодных районах.

Свойства керамзита как утеплителя

Основным показателем этого материала является натуральный глиняный состав. После высокотемпературной обработки он становится достаточно прочным и надежным. Стоит отметить, что применяя его в гаражах и подвалах, можно забыть о такой проблеме, как грызуны. При средней стоимости имеет длительный срок службы. И в сравнении, например, с деревом значительно выигрывает, так как не гниет, не создает благоприятных условий для насекомых, абсолютно не боится влажности и даже длительного пребывания в воде.

Свойства керамзита, как утеплителя, многофункциональны как зимой, так и летом. Считается самым универсальным материалом, который обладает высоким уровнем морозостойкости и хорошо справляется с воздействием высоких температур.

Главным свойством этого материала можно назвать полное отсутствие токсичности. Также, что немаловажно, керамзит не создает благоприятной среды для плесени, грибка и других болезнетворных микроорганизмов. Благодаря тому, что оно не вступает в химические реакции с агрессивными веществами, такое покрытие полностью исключает возможность образования вредных паров, которые могут негативно сказаться на здоровье человека.

Керамзит обеспечивает отличную теплоизоляцию как фундамента, так и крыши. Благодаря его использованию дом будет служить долгие годы на совесть. Рассмотрим преимущества утеплителя

Отзывы потребителей, которые уже использовали керамзит для утепления своего дома, позволяют выделить его основные преимущества.

- Неоспоримое преимущество — экологичность и натуральность материала.

- Доступная стоимость, особенно по сравнению с другими видами.

- Идеально подходит в качестве настила. Отзывы людей, проживающих в квартирах и домах, позволяют судить о его функциональности.

Средняя теплопроводность составляет 0,13 Вт/м*К.

Средняя теплопроводность составляет 0,13 Вт/м*К. - «Дышащий эффект» снижает влажность, что позволяет значительно продлить эксплуатационные свойства покрытий.

- Не реагирует на колебания температуры.

- Достаточно прочный: не гниет и не разрушается со временем.

- Слой керамзита отлично справляется с поглощением звуков.

- Огнестойкий, влагостойкий.

- Легкий вес — от 200 кг/м 3 .

- Полностью исключает появление грызунов.

- Срок службы более 50 лет.

Обсудим недостатки

Как и любой другой материал, применяемый в строительстве, керамзит имеет недостатки:

- В частных домах, гаражах и подвалах толщина слоя должна превышать 50 см, иначе пользы от такого не будет подушка.

- В очень влажных помещениях керамзит категорически не подходит в качестве утеплителя пола. Мнения людей позволяют сделать такие выводы. Однако описанный выше недостаток можно исправить с помощью специальной гидроизоляционной пленки.

Область применения керамзита

Область применения этого материала достаточно велика. Прежде всего, это распространенный материал для утепления полов. Именно в этом месте он считается самым идеальным и финансово приемлемым. Но для сравнения: керамзит в качестве утеплителя стен (отзывы помогают сделать вывод о нерентабельности этого способа), используется достаточно редко. Кто-то может сказать, что в настоящее время производители разработали специальные теплые полы. И это так. Однако их стоимость довольно высока, что делает такой вариант практически недоступным. А вот керамзитобетон, наоборот, прост в монтаже и по цене подходит для любой семьи со средним достатком.

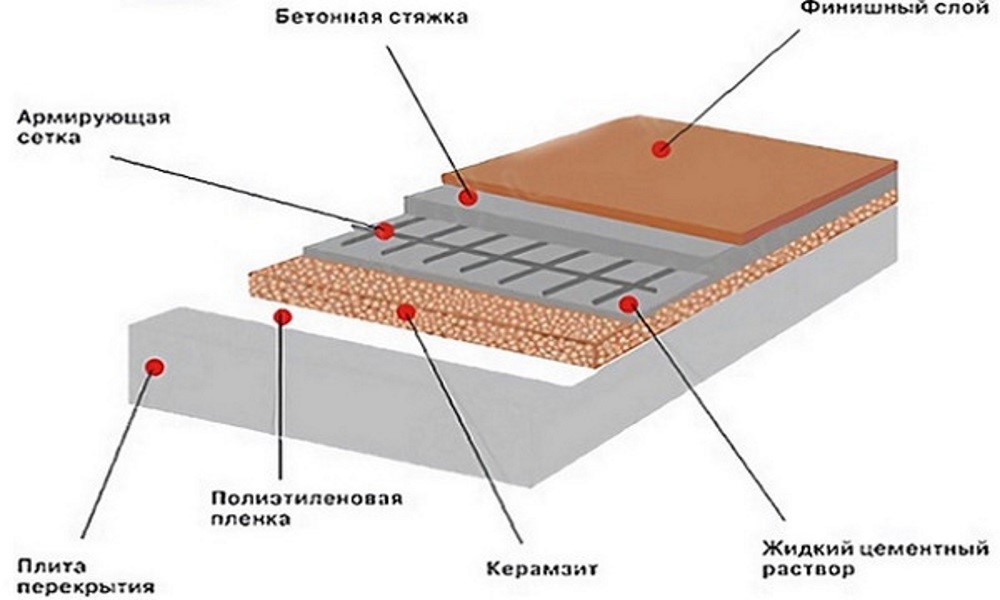

В зависимости от основания пола выбирается соответствующий способ утепления:

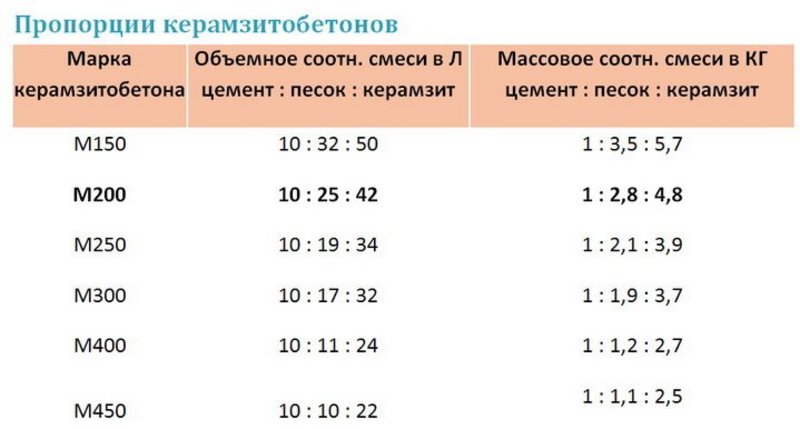

- Железобетонные перекрытия. На такую поверхность рекомендуется дополнительно смонтировать пароизоляционный слой, который предотвратит проникновение влаги. После этого основание заливают специальным раствором, полученным при смешивании бетона с керамзитом.

- Утепление фундамента осуществляется как снаружи здания, так и внутри. Для получения максимального результата необходимо качественно заполнить все пустоты.

- Керамзит как утеплитель пола в деревянном доме наиболее эффективен. Такой способ не только снизит теплопотери, но и продлит срок эксплуатации покрытия.

Теплоизоляция стен керамзитом также применяется в строительстве. В основном этот метод приемлем в новостройках. Он заключается в применении определенного трехслойного метода, где основной слой состоит из капсимета (смесь керамзита с цементным молочком).

Благодаря небольшому весу этот материал широко применяется для теплоизоляции крыш, чердаков, чердаков. Такой способ не приведет к увеличению нагрузки на фундамент и, как следствие, не потребует дополнительных финансовых затрат на укрепление. Керамзит в качестве утеплителя для потолка используется своеобразно, то есть со стороны чердака, методом утепления пола. Главное преимущество этого варианта – отсутствие протечек и образования плесени.

Утепление земляного грунта также весьма актуально, его часто применяют в теплицах для выращивания рассады, рассады и т. д.

Технология производства керамзита

Глину некоторых сортов, легко специальная камера. В ней он размягчается до тестообразной массы. После этого, используя высокие температуры (свыше 1000 0 С), он нагревается до кипения. Именно этот процесс приводит к образованию пористых гранул. Чем их больше, тем качественнее керамзит. Здесь сырье остается до полного остывания. Затем его сортируют и готовят к транспортировке. Таким способом получают гранулы керамзита. Однако если вам нужен песок, то готовый материал измельчается в мелкие частицы с помощью пресса. Щебень производится аналогичным способом с той лишь разницей, что гранулы керамзита делятся на несколько частей. Их размер принципиально разный, что позволяет получить более качественный результат при заливке.

Технология теплоизоляции полов

Керамзит в качестве утеплителя полов можно использовать только после проведения специальных подготовительных работ. Есть несколько обязательных шагов:

Есть несколько обязательных шагов:

- Подготовка. Необходимо полностью удалить старое покрытие. Судя по отзывам людей, которые уже использовали этот способ утепления, деревянные полы перебирают вплоть до крепления конструкции. Если бревна в хорошем состоянии, их можно оставить.

- Формирование подушки из песка. Его толщина должна быть не менее 10 см. Перед укладкой следующих слоев песок тщательно утрамбовывается.

- После этого засыпается керамзит. Рекомендуется сразу определить толщину его слоя, так как именно от этого параметра будет зависеть теплоизоляционный эффект.

Все работы выполняются строго по маякам, чтобы сохранить ровность напольного покрытия. Если все шаги выполнять с точностью, то хороший результат гарантирован.

С чего начать утеплять пол керамзитом?

Прежде чем приступить к утеплению пола, необходимо ознакомиться со всеми нюансами. Керамзит в качестве утеплителя пола (отзывы людей подтверждают эту информацию) считается самым идеальным вариантом, но только при правильном монтаже.

Итак, давайте подробнее рассмотрим, что нужно знать для получения желаемого результата:

- Определение материала, из которого сделан пол. Этот критерий достаточно важен, так как на общий показатель влияет его общая теплопроводность.

- Расчет толщины слоя керамзита. Для наглядности можно привести следующий пример: бетонная плита с добавлением керамзита толщиной 60 см будет давать такое же тепло, как метровая кирпичная кладка.

- Плановая нагрузка. Пол – единственная поверхность, которая постоянно подвергается механическим воздействиям. Поэтому необходимо учитывать этот параметр на этапе планирования. Рассчитывая, каким должен быть слой керамзита, главное – не ошибиться, поэтому для точных расчетов рекомендуется обращаться к специалистам.

- Не забудьте про гидроизоляционный слой. Есть несколько особенностей, при которых керамзит без этого слоя не будет эффективен.

Также необходимо помнить, что подушка из керамзитобетона приобретает максимальные свойства при ширине не менее 15 см

Наконечники для утепления пола

Если будут проводиться работы по утеплению пола самостоятельно необходимо взять на заметку несколько важных рекомендаций, которые основаны на отзывах покупателей:

- Керамзит более эффективен, если его не смешивать с бетоном.

Наиболее эффективна мягкая подушка из этого материала.

Наиболее эффективна мягкая подушка из этого материала. - Используя смесь с различными гранулами, можно получить монолитный слой. Именно этот критерий поможет добиться максимального сохранения тепла.

- Керамзит в качестве утеплителя пола (отзывы были положительные) лучше использовать с полиэтиленовой пленкой, которая будет выполнять роль гидроизоляции.

- Для ровности пола все монтажные работы выполняются маяками. Их закрепляют алебастром или цементом. Необходимо дождаться полного высыхания и только после этого укрывать утепляющий материал и выравнивать его.

- Во избежание появления трещин рекомендуется использовать металлическую сетку, которой армируется основание.

- После проведения работ по полу можно перемещаться через 5-7 дней, но максимальная прочность наступает только через месяц, после чего можно подвергать поверхность нормальным нагрузкам.

Изоляция крыш

Керамзит для изоляции крыш используется уже давно. Конечно, за столь продолжительное время в этой сфере появилось много конкурирующих материалов, но полностью заменить природный материал невозможно. Именно по использованию керамзита в качестве покрытия утеплителя (правдивые отзывы смотрите на информационных стендах производителей) можно в полной мере судить обо всех его достоинствах.

Именно по использованию керамзита в качестве покрытия утеплителя (правдивые отзывы смотрите на информационных стендах производителей) можно в полной мере судить обо всех его достоинствах.

Прежде всего, благодаря этому материалу становится возможным полностью исключить проблемы с конденсатом. Образование пара и влаги сведено к нулю. Также, что немаловажно, крыша будет защищена от протечек на долгое время. Небольшой вес материала не позволит сэкономить на дополнительном укреплении фундамента. А это своего рода существенная существенная экономия. Если привлечь к работе профессионалов, конечный результат порадует владельцев не только теплом и уютом, но и долгое время не потребует финансовых вложений на реконструкцию.

Керамзит как утеплитель стен

Мнения людей помогают принять верное решение в таком сложном вопросе, как утепление стен керамзитом. Сразу стоит отметить, что этот процесс довольно сложный и трудоемкий, так как требует профессиональных знаний. Иногда для упрощения таких работ используют минеральную вату. Однако преимущества керамзита значительно выделяют его на фоне других материалов. Одним из важных показателей является хорошая вентиляция. Как правило, это свойство просто незаменимо для закрытых помещений, где для комфортного пребывания человека необходима постоянная циркуляция воздуха.

Однако преимущества керамзита значительно выделяют его на фоне других материалов. Одним из важных показателей является хорошая вентиляция. Как правило, это свойство просто незаменимо для закрытых помещений, где для комфортного пребывания человека необходима постоянная циркуляция воздуха.

При использовании керамзита в качестве утеплителя стен можно столкнуться с некоторыми трудностями, в частности, с угрозой продавливания другого материала. Поэтому рекомендуется проводить дополнительные работы по укреплению во избежание подобных ситуаций. Однако это приведет к значительному уменьшению общей площади помещения. Поэтому выгоднее использовать другие современные материалы.

Ознакомившись с отзывами профессионалов, можно сделать вывод, что глина идеальна для утепления полов и крыш, а для стен является достаточно спорным материалом.

сырье для установок ТРИБОПРЕСС

| вопросы и ответы | |

|---|---|

..

..Технология производства материалов на установках ТРИБОПРЕСС заключается в реконструкции природного камня определенной формы, пригодной для строительства.

Означает, что сырьем для этих заводов являются первичные и/или вторичные продукты переработки самого камня — минеральные отходы.

Сырье — продукты механической обработки камня, например: пиленые блоки, гравийная крошка и отсев — отходы камнеобработки.

Вторичные продукты – это продукты механической + химической (обжига) обработки камня, т.е. шлаки и цемент.

Компоненты сырья для установок TRIBOPRESS :

- отсев — продукт первичной (+вторичной) обработки камня,

- цемент — продукт вторичной обработки камня,

- вода – универсальный агент химических реакций.

Основным сырьем для установок TRIBOPRESS являются отсев каменоломен.

отсев каменоломен

В каменоломнях (где добывают пиленые брусчатку, плиты и гравийную крошку) много отсева, это наше основное сырье.

Как правило (за исключением доломитовой и известковой муки) отсев не используется и образует пыльные горы, загрязняя окружающую среду, особенно в периоды засухи и сильных ливней. Экология каменоломен всегда оставляет желать лучшего. Таким образом:

Отсев каменного карьера является основным сырьем для заводов TRIBOPRESS.Дробление керамики

Довольно часто производство керамического кирпича сопровождается накоплением большого количества низкокачественного кирпича в виде керамического дробления, а производство керамзита – большим количеством отсева.

Дробление бетона

При реконструкции городских округов или после сильных разрушений остро стоит проблема использования остатков зданий и сооружений. Как правило, это либо дробление керамики, либо дробление бетонных блоков. В последнее время все чаще применяется дробление бетона.

Как правило, это либо дробление керамики, либо дробление бетонных блоков. В последнее время все чаще применяется дробление бетона.

Измельчение бетона (молотое) является сырьем для установок TRIBOPRESS.

Шлак доменный

Шлаки доменные (молотые) являются сырьем для установок ТРИБОПРЕСС.

Сгоревшая выгребная яма

Выносные скопления на территории горно-обогатительных комбинатов нередко становятся реальной проблемой, требующей адекватного и экономически выгодного решения.

Обожженная выгребная куча (земля) является сырьем для установок ТРИБОПРЕСС.

Твердые золошлаковые отходы тепловых электростанций

Сейчас существуют тепловые электростанции, которые ежегодно «съедают» от одного до трех гектаров плодородных земель «золоотвалами», выбрасывая в них от 200 000 до 600 000 тонн твердых золошлаковых отходов от сжигания угля.

Он основан на увлажнении сырьевой массы и переработке ее в цилиндрические гранулы. Затем полуфабрикат просушивается в сушильной емкости и подается в печь.

Он основан на увлажнении сырьевой массы и переработке ее в цилиндрические гранулы. Затем полуфабрикат просушивается в сушильной емкости и подается в печь. Средняя теплопроводность составляет 0,13 Вт/м*К.

Средняя теплопроводность составляет 0,13 Вт/м*К.

Наиболее эффективна мягкая подушка из этого материала.

Наиболее эффективна мягкая подушка из этого материала.