Кладка стен дома из газосиликатных блоков: Правила и рекомендации кладки стен из газосиликатных блоков

Правила и рекомендации кладки стен из газосиликатных блоков

Кладка газосиликатных блоков – популярный способ строительно-ремонтных работ, соответствующий современным технологиям. Спрос на эти материалы увеличивается с каждым днем. Они прекрасно подойдут и для внешней, и для внутренней отделки помещений.

Состав и производство

Внешний вид кладки из газосиликатных блоков

В состав газосиликатного блока входят:

- кварцевый песок;

- известь;

- портландцемент;

- чистая вода.

Стройматериалы производятся на заводах. Для этого раствор смешивается в специальных емкостях и для однородности массы туда же добавляется алюминиевая пудра, также тщательно размешивается с другими компонентами. После приготовления смесь заливается в формы, так она остается на несколько часов, пока не произойдет реакция извести с пудрой из алюминия. Это вызывает формирование ячеек с газом – так создается газобетон.

Когда блоки окончательно затвердевают, то нарезаются с помощью струн, размещаются в автоклаве под давлением 10 – 12 бар и при температуре 190 градусов по Цельсию. Это позволят добиться нужной плотности материала.

Достоинства газосиликатных блоков

Применение газосиликатных блоков можно увидеть не только в строительстве частных домов, но и для возведения больших жилых зданий. Популярность материала легко объясняется его доступной ценой и отличным качеством построек из него.

Малый вес при больших габаритах — одно из основных достоинств блоков

Строительные компании, которые отдают предпочтение возведению стен из газосиликатных блоков, подчёркивают следующие их достоинства:

- низкая теплопроводность материала;

- маленький вес;

- оптимальные размеры для работы, которые позволяют завершить строительство в разы быстрее;

- широкий размерный ряд, что дает возможность применения отличающихся по длине и ширине газосиликатов для возведения разных типов перегородок.

При выкладке стен газосиликатными блоками они получаются почти идеально ровными, поэтому оштукатуривание не будет сложным и затратным, понадобится минимальное выравнивание поверхности.

Такая кладка стен из газосиликатных блоков остается доступной даже для непрофессионалов. В связи с этим процесс такого строительства очень популярен в последнее время.

Способы кладки

Известно два главных метода, как класть газосиликатные блоки – на клей или на цементный раствор:

- Соединять газосиликаты клеем предпочтительнее, так как благодаря этому получается тонкий шов, который еще улучшает теплоизоляцию. Ширина шва не превышает 3 мм. Клей стоит больше цемента, но его использование полностью оправдывается маленьким расходом.

- При кладке газосиликатными блоками с цементом ширина просвета равняется примерно 9 мм, что существенно снижает плотность кладки стен, могут образовываться области с повышенным теплообменом – так называемые мостики холода. Впоследствии там формируется конденсат и грибки.

Цементный раствор рекомендуется использовать для кладки первого ряда газосиликатных блоков. Это позволит добиться хорошего сцепления между опорой и стеной, помогает сделать идеально ровными будущие стены из газосликатных блоков по горизонтали из-за более длительного время высыхания цемента в сравнении с клеем.

Правила и технологии монтажа

Газосиликат – это материал, который несложно монтировать самостоятельно. На упаковках в дополнение к блокам обычно печатается инструкция приготовления клея. При возведении стен требуется соблюдать следующую последовательность и правила укладки:

- После постройки фундамента можно переходить к подготовке к возведению стен. Для этого сначала на фундамент кладется гидроизоляция из рубероида. Затем поверхность выравнивается гребёнкой и сверху наносится слой цемента с песком. Горизонталь обязательно проверяют строительным уровнем.

- Укладка первого ряда газосиликатных блоков – важный этап строительства. Именно от ее качества будет зависеть в будущем внешний вид здания и время его службы. После постановки очередного блока требуется проверка уровнем горизонтали и вертикали. При выявлении неровностей их следует поправить при помощи деревянной или резиновой киянки.

Монтаж газосиликатных блоков

- Если последний блок ряда выступает вперед – его нужно подогнать лобзиком, болгаркой или хотя бы ручной пилой. Поверхность, оставшаяся после среза, затирается и смазывается водостойким клеем.

- Когда первый ряд закончен, то следующий начинают с вышележащего угла. При самостоятельном строительстве для контроля можно дополнительно поставить деревянные рейки или маячки, чтобы точнее соблюдать горизонталь.

- Со второго слоя укладывать блоки можно на клей. Это особый сухой состав, который разводится водой. Он должен получиться по консистенции похожим на сметану. Сначала с основания жесткой щеткой убирается мусор, затем с помощью мастерка на него наносится клей и выравнивается шпателем с зубчиками.

- Клей должен полностью заполнять и вертикальный, и несущий шов на стене. Его идеальная толщина 1 – 3 мм.

- Если строительство проходит зимой при низкой температуре, то в клей дополнительно добавляются противоморозные составы ( Гермес, Стахефрост).

- После кладки каждого ряда из блоков поверхность следует незамедлительно очистить от мусора, остатков клеевого состава и выровнять по уровню специальным рубанком для пористого бетона.

- В соответствии с технологией каждый новый ряд газосиликатных блоков смещается по отношению к нижнему на 80 мм.

- Возведение стен обязательно сопровождается армированием и устройством деформационных швов. Пояса арматуры устанавливаются на первом ряду, а потом – через каждые 3 ряда. Особое внимание нужно уделять перемычкам. Участки в проемах армируются с обеих сторон.

- Для формирования перекрытий построек из газосиликатных блоков применяются бетонные плиты с пустотами.

- Деформационные швы создаются в местах, где отмечается перепад высоты и толщины, в местах, где блоки соединяются с другими материалами.

- Изнутри деформационные швы обрабатываются герметиками, которые препятствуют поглощению пара, а также плотно заполняются утеплителем из минеральной ваты.

Процесс армирования

Первый ряд газосиликатных блоков, а потом каждый четвертый требуется дополнительно усиливать, то есть армировать. Этот процесс проводится в несколько этапов:

- При помощи штробореза во всем ряду проделываются широкие и глубокие борозды.

- Из борозд тщательно удаляется пыль.

- Отверстия смачиваются простой водой и наполовину заполняются клеем, затем туда укладываются прутья из металла по 8 см в диаметре.

- Сверху штроб заливается раствором.

- Излишки раствора удаляются мастерком.

Оштукатуривание газосиликатных блоков

Работы по штукатурке стен из газосиликата начинают с пропитки блоков специальной грунтовкой. Газосиликат в отличие от пенобетона с закрытой пористой структурой, имеет открытые поры из-за добавления в раствор алюминиевой пудры. Грунтовка при этом должна закрыть поверхностные поры материала и предупредить впитывание влаги в них из раствора штукатурки, обеспечить прочное сцепление штукатурки с газосиликатом.

Черновая отделка стены из газосиликатных блоков

Грунтовочная пропитка должна наноситься обильно без пробелов на всю стену. Делать это удобнее валиком или распылителем. При попытке заменить специальный состав на обыкновенный результат строительства может оказаться плачевным – прочность штукатурки ухудшится, материал будет легко впитывать влагу, а при обильном намокании потребуется ремонт.

Советы и рекомендации по работе

Все этапы кладки стен газосиликатных блоков при желании можно произвести самостоятельно. Но при отсутствии какого-либо опыта в строительстве выкладку первого ряда рекомендуется доверить профессионалам. То же самое относится к формированию проемов, перемычки которых сделать намного сложнее. Чтобы упростить процесс, и сделать все своими руками, можно придерживаться следующих рекомендаций:

- Покупать газосиликатные блоки только с высокой точностью размеров и форм.

- Смешивать клей механизированным способом, обязательно учитывая основные пропорции по инструкции.

- Для предотвращения неправильного застывания раствора в жару газосиликат смачивают, а в мороз, наоборот, подогревают.

- Для кладки первого ряда следует использовать угловые рейки и шнур.

- На предыдущем ряду блоки размещаются в соответствии со схемой смещения.

- Класть нужно начинать от углов, а основную линию делать только после дополнительной проверки уровнем.

- Для уплотнения газосиликат шлифуют рубанком.

Ошибки технологии укладки

Укладка блоков должна проводиться строго по уровню

К нарушениям кладки стен из газосиликата относятся:

- Отсутствие слоя гидроизоляции между газосиликатом и основой фундамента или монтаж такой прослойки на клей, а не на цементный раствор.

- Укладка ряда без смещения.

- Отсутствие армирования при соединении перегородок и несущих стен.

- Процесс укладки блоков на обычный клей в зимнее время.

- Закладка проемов окон и дверей без дополнительного упрочнения. Для прочности принято использовать стальные уголки размером 80 на 80 или больше, но чтобы они превышали длину конструкции на 90 см.

- Недостаточное заполнение швов клеем и его неравномерное распределение по блоку.

Итак, газосиликатные блоки – это современный высококачественный строительный материал. Он одинаково хорошо подходит для частных домов или для больших сооружений. Строительство из них быстрее по срокам и позволяет возвести здание даже своими руками при условии следования инструкции порядка работ.

Кладка стен из газосиликатных блоков

Все большее и большее распространение получает кладка стен из газосиликатных блоков. Это обусловлено в первую очередь доступностью, простотой процесса и свойствами данного материала.

Преимущества использования газобетона

Дома, построенные из газобетона, обходятся примерно на треть дешевле, чем дома из камня или кирпича. Это становится возможным благодаря тому, что газоблоки имеют меньшую цену, а такие характеристики материала, как размер, форма и вес, позволяют существенно экономить на расходных материалах.

Изделия из газобетона обладают высокими теплоизоляционными показателями. Они примерно на 85-90% состоят из воздуха, благодаря чему являются отличным конструкционными материалами. Применение при строительстве газоблоков позволит значительно экономить на обогреве дома.

Газобетон, как и дерево, может «дышать». Но при этом блоки, в отличие от дерева, обладают более продолжительным сроком эксплуатации, не горят и не гниют. Нужно отметить, что по экологическим свойствам газобетонные изделия можно поставить с деревянными конструкциями в один ряд.

Технология кладки стен из газосиликатных блоков

Ознакомившись с основными преимуществами материала, перейдем к рассмотрению процесса укладки блоков при возведении стен.

Нам понадобятся специальные инструменты, подробный обзор которых представлен в статье Инструмент для кладки газобетона. Видео обзор.

Точность монтажа первого ряда стены влияет на точность последующих рядов. От выполнения кладки первого ряда, во многом зависит качество всего дома. Поэтому ее выполняют особенно тщательно.

Между фундаментом и первым рядом необходимо выполнить гидроизоляцию с использованием полимерцементных растворов на основе сухих смесей или рулонных битумных материалов по верхней отметке основания. Первый ряд блоков следует укладывать на выравнивающий слой цементно-песчаного раствора. В углах здания рекомендуется выставлять рейку с рисками, соответствующими высоте рядов кладки и натянуть шнур-причалку для монтажа очередного ряда.

Гидроизоляция и разметка

Гидроизоляция и разметкаДля изготовления клеевой смеси необходимо в ведро с отмеренным количеством воды, при постоянном перемешивании строительным миксером, постепенно добавлять сухую смесь. В ходе работы клей периодически перемешивают для поддержания однородной консистенции раствора. Первым закладывается блок в самом высоком углу здания, уровень которого определяется с помощь нивелира. Разница по высоте отдельных углов дома не должна превышать 30 мм.

Изготовление клеевой смеси

Изготовление клеевой смесиУстановка каждого блока контролируется по уровню и шнуру-причалке. Для корректировки и контроля качества используется уровень и резиновая киянка.

Контроль процесса укладки

Контроль процесса укладкиДлина стены чаще всего не бывает кратной длине блока, поэтому появляется необходимость дополнения ее резанными элементами. Доборы легко выпиливаются при помощи ручной пилы. Для обеспечения точности резания газобетона и соблюдения прямых углов применяется угольник. При кладке добора необходимо промазать клеевой смесью вертикальные швы. После нанесения клеевой смеси устанавливается подогнанный элемент.

Подрезка блоков

Подрезка блоковКаждый последующий ряд следует начинать после полного схватывания клеевого раствора (спустя 1-2 часа после монтажа предыдущего ряда).

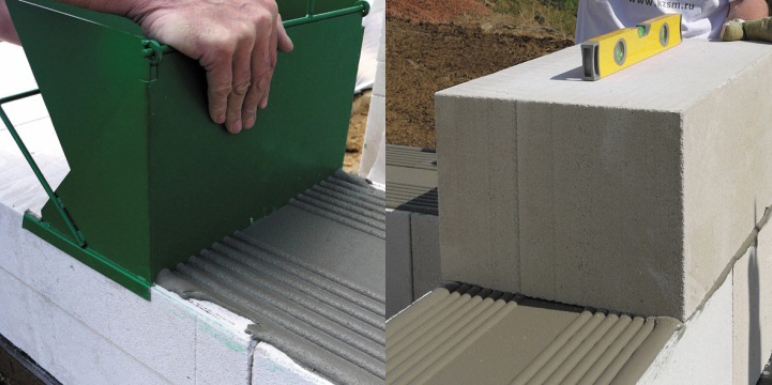

Приготовленная клеевая смесь при помощи зубчатой каретки, подбираемой в зависимости от толщины материала, или шпателя наносится на поверхность 2-3 блоков, не оставляя свободных зон. Каретка дает равномерное распределение клея по поверхности (раствор не стекает по бокам). Кладка начинается с угла, с перевязкой блоков. На торцы наносится клеевая смесь. Блоки устанавливаются и выравниваются по месту с помощью резиновой киянки.

Нанесение клея на блоки

Нанесение клея на блокиПервый и каждый 4-й ряд рекомендуется армировать. Для этого в средней части блоков прорезаются штрабы с помощью ручного или электрического штробореза. При монтаже стены из блоков с толщиной 400 мм. и более рекомендуется делать два параллельных ряда арматуры. Необходимо удалить пыль из штрабы, используя сметку или фен. Перед заполнением штрабы клеевой смесью и укладкой арматуры необходимо увлажнить его водой.

Подготовка штробы

Подготовка штробыПодготовленную штрабу до половины глубины заполняется клеевым раствором. В штрабу вкладывается стальной стержень (арматура).

Армирование кладки

Армирование кладкиНа углах стен штрабы делаются с закруглениями. Для армирования используют стальные прутки диаметром 8 мм, которые сгибают по месту, используя специальный инструмент или ручные приспособления. Прутки вдавливаются в штрабы. После погружения арматуры в клеевой раствор полностью заполняем штрабу раствором. Это защитит арматуру от коррозии. Излишки клеевой смеси удаляются мастерком.

Армирование углов

Армирование угловРассмотрев основную методику кладки из газоблоков, можно лишь добавить, что в качестве строительного материала для несущих стен лучше всего выбрать материал более высокой плотности – D600-D700. Внутренние перегородки при этом можно выполнить изделиями меньшей плотности – D400-D500.

Кладка стен из газосиликатных блоков: технология (фото и видео)

Кладка стен из газосиликатных блоков в современном строительном мире — наиболее популярный вид ремонтно-строительных работ. Популярность возрастает с каждым днем. Этот строительный материал идеально подходит как для внешних, так и для внутренних работ.

Разновидности газосиликатных блоков.

Преимущества газосиликатных блоков

Использование газосиликатных блоков можно встретить не только в частном строительстве, но и при возведении крупных жилых массивов. Такую популярность легко объяснить доступностью стоимости этого материала и высоким качеством строительного сооружения (см. фото).

Профессиональные строительные агентства, возводящие стены из газосиликатных блоков, утверждают:

- о небольшой теплопроводности;

- о легкости самих блоков;

- об оптимальном размере для быстрого завершения ремонтно-строительных работ;

- о широком размерном ряде, что позволяет использовать различные блоки для разных видов стен;

Характеристики газосиликатных блоков.

О практически идеальной получаемой поверхности, что не требует больших финансовых затрат на оштукатуривание и выравнивание стеновых поверхностей.

О том, какие достоинства позволяют успешно возводить стены из газосиликатных блоков, можно говорить долго, но именно основные из них делают кладку с их применением легкодоступной и для непрофессионалов.

В условиях кризиса актуальность приобрело строительство дома из кирпича, выполненного из газосиликата.

Вернуться к оглавлению

Последовательность действий

Во-первых, важно иметь огромное желание для строительства и запас сил.

Во-вторых, необходимо иметь руки, которые растут оттуда, откуда нужно.

И в-третьих, запастись необходимым количеством строительного материала и инструментов для возведения будущего дома.

Многие непрофессиональные строители считают, что для возведения качественного дома, чтобы в нем были не только стены, но и перегородки из газосиликатных блоков, необходимо по меньшей мере трое помощников. Это глубокое заблуждение.

Строительство с применением блоков под силу и одному строителю-любителю, но с помощниками, конечно, веселее будет, да и при грамотном распределении обязанностей результат строительства порадует быстрее.

После подготовительных работ важно тщательно изучить способы кладки и точно следовать технологии выполнения кладки из газосиликатных блоков.

Вернуться к оглавлению

Способы кладки стен

Схема двухслойной стены из газосиликата.

Строительство стен из газосиликатных блоков можно условно разделить по способам кладки на:

- цементный;

- клеевой.

Но здесь нужно учитывать, что малая толщина укладочного шва дает большую теплосохранность. Причем первый способ варьирует границы швов от пяти до девяти миллиметров, в то время как использование второго способа при кладке даст шов не более трех миллиметров. Поэтому при газосиликатной блочной кладке оправдано применение клея, хотя стоимость его значительно больше, нежели цементного раствора, а расходование меньше в несколько раз. Все это спокойно доказывает, что клеевой способ укладки экономнее и качественнее.

Но в пользу цементного раствора стоит указать один значительный плюс. При укладке первого ряда обязательно рекомендуется использовать цемент. Это послужит хороший скрепляющим фактором и легким способом выровнять уложенный ряд, особенно для начинающих строителей. И все же, какие бы материалы ни использовались, важна технология строительства.

Вернуться к оглавлению

Технология кладки из газосиликатных блоков

Подготовительные работы. Первое важное действие — это проверка точной горизонтальности цоколя, т. е. фундаментных плит. Для этой цели лучше всего подойдет гидроуровень либо нивелир.

Схема кладки стен из газосиликатных блоков.

При обнаружении строительных перепадов более 15 мм нужно в обязательном порядке провести выравнивание фундамента. Это жесткое правило особенно важно для непрофессионалов в строительстве. В противном случае стены из газосиликатных блоков будут неровными с кривыми швами, а дом будет не только не радовать глаз, но и станет небезопасным.

Далее проверяются все имеющиеся геометрические величины и прямоугольные расстояния цоколя, выполняется тщательная разметка.

Но самым главным видом подготовительной работы можно считать точное совпадение периметра будущего дома по размерам по всем прямым углам.

А перед разметкой стен дома не будет лишним замерить длину планируемых стен и соотнести их в правильной пропорции с диагоналями.

В итоге при возведении стеновых панелей должен быть небольшой выступ над основанием фундамента для сохранения его от внешнего воздействия, например, залива дождевой воды и намокания.

Кстати, именно с этой целью между поверхностью цоколя и первым рядом кладки стены укладывается дополнительный слой гидроизоляции. Обычно самым эффективным и экономичным способом является применение рубероида. Его прокладывают в два слоя между стекающимися поверхностями. Если такая подготовительная работа не будет проведена, то намокание стен в доме, промерзание углов, сырость и плесень станут постоянными «гостями» в будущем доме мечты.

Применение газосиликатных блоков.

Укладка первого ряда. Это достаточно важный процесс, т. к. от его правильности, устойчивости, ровности зависит все дальнейшее строительство. К этому времени уже выбран материал, который будет применяться при кладке. Скорее всего, это специальный строительный клей для ячеистых газосиликатных блоков, но для первого ряда все равно используется водная смесь песка и цемента. Такую работу нельзя пропускать или выполнять некачественно. От этого зависит дальнейшее горизонтальное выравнивание, сглаживание технических неровностей.

Для того чтобы при эксплуатации дома нагрузка от стен на фундамент не была с перекосом, необходимо провести армированные работы с использованием армирующей сетки, где диаметр ячейки зависит от личных пожеланий. Средние размеры такой сетки могут быть 0,5 см на 0,5 см при толщине прута не более чем в 0,5 см. Это к тому же придаст сооружению дополнительную прочность.

Начинать укладку первого ряда блоков нужно с углов, заранее определив наивысший угол. Именно с самого высокого угла начнется укладка первого газосиликатного блока на цементно-песчаную смесь. После этого при помощи резиновой киянки и строительного уровня нужно выровнять блок по горизонтальной и вертикальной линиям. После этого действия необходимо между угловыми точками натянуть шнур. Для этого в землю вбиваются пруты — можно использовать арматуру, и уже к ним привязывается шнур. Именно с его помощью можно будет проводить дальнейшее строительство без особых проблем. Кладка первого ряда — самый важный момент в строительстве дома. Если все сделано правильно, первый ряд не имеет строительных изъянов, то и кладка далее всех рядов будет ровной.

Кладка дальнейших рядов. Несмотря на то что первый ряд занимает значительное место в успешном окончании строительства, кладка следующих рядов тоже должна проводиться с соблюдением определенных технических правил.

Схема армирования стен из газосиликата.

Кстати, кладка всех последующих строительных рядов идентична возведению перегородок из газосиликатных блоков, и полученный опыт вполне пригодится для моделирования внутридомового пространства.

Технологически строительство в высоту не имеет больших сложностей, а процесс этот не отличается при использовании блоков разного размера. Итак, важно запомнить последовательность укладки:

- сначала клеевой раствор наносится на саму стену;

- затем обязательно на торец соседнего блока;

- выравнивается клеевой слой при помощи обычного строительного шпателя с зубчатой структурой;

- укладывается газосиликатный блок.

После этих манипуляций необходимо произвести горизонтальное и вертикальное выравнивание блока и прижать его к торцовой стороне блока, находящегося рядом. Это можно сделать несколькими не слишком сильными ударам резиновой киянкой по торцевой части.

При возведении стен важно, чтобы перевязка между блоками нижнего и строящегося рядов была не меньше 20 см. Идеальным будет вариант, когда перевязка проходит на половине общей длины блока. В этом случае стыковочный шов предыдущего укладочного ряда будет находиться посередине строящегося блока.

При слишком жаркой погоде во время строительства или при пересушенных газосиликатных блоках предварительно важно намочить стену и сам блок. Таким образом, должна быть проведена тщательная водная покраска строительных поверхностей и материала. Это нужно для того, чтобы сделать процесс укладки более легким, и блоки не будут сильно втягивать в себя воду из клеевого раствора.

Все последующие ряды строятся с углов, где также натягивается строительный шнур и заканчивается выстраивание ряда.

На протяжении всего процесса строительства необходима постоянная сверка с архитекторским планом, чтобы оконные и дверные проемы были построены на том месте, на котором запланированы.

Причем для более устойчивого сооружения между каждым четвертым и пятым рядом необходимо проводить армирование. А последний ряд нужно обойти армопоясом из крепкого кирпича, но можно использовать и железобетон. После всего останется лишь смонтировать крышу.

Кладка газоблока: особенности укладки своими руками

Укладка стен из газобетона

Укладка стен из газобетонаПоявление газобетона в качестве строительного материала произошло не очень давно. Ячеистый бетон – уникальное сырье по своим физическим показателям. Стеновой материал в виде газоблоков пользуется большим спросом у населения при строительстве малоэтажных домов. Кладка газоблока имеет свои особенности в отличие от возведения строений из кирпича и шлакоблока. Газобетон имеет небольшой удельный вес, а по уровню теплоизоляции ему практически нет равных среди других видов стеновых материалов. Лёгкость в обработке избавляет от многих проблем при кладке стен из газобетонных блоков.

Что такое газоблок

Газоблоки – это стеновой материал, изготавливаемый из газобетона, то есть из вспененной бетонной массы. Структура газобетона представляет мелкоячеистую застывшую массу. В заводских условиях застывший массив распиливают на отдельные фрагменты.

Технология производства газобетона представляет собой довольно сложный процесс. Сначала смешивают кварцевый песок, известь и цемент с водой. В смесь добавляют алюминиевую пудру, которая вступает в химическую реакцию с известью. Процесс сопровождается бурным выделением водорода и кислорода. При соединении водород покидает раствор, а кислород расширяет поры жидкой массы. Масса застывает и образует пористый монолит, который называют газобетоном.

Блоки изготавливают различных размеров. Транспортируют готовую продукцию на специальных поддонах – паллетах. В таблице приведены размеры блоков и транспортные характеристики:

| № | Размеры блока | Объём 1 блока, м3 | Кол-во блоков на паллете, шт |

|---|---|---|---|

| 1 | 600х200х100 | 0,012 | 150 |

| 2 | 600х200х150 | 0,018 | 100 |

| 3 | 600х200х250 | 0,030 | 60 |

| 4 | 600х200х300 | 0,036 | 50 |

| 5 | 600х200х375 | 0,045 | 40 |

| 6 | 600х200х400 | 0,048 | 30 |

Газоблоки делают с гладкими торцами и профильными боковыми гранями – «паз-гребёнка». Транспортируют блоки, обёрнутые полиэтиленовой плёнкой, на паллетах площадью 100х120 см. Максимальная высота упаковки составляет 180 см, независимо от того, какого размера были уложены блоки.

Достоинства и недостатки кладки газоблоков

Двухэтажный дом из газоболоков

Двухэтажный дом из газоболоковКак и все виды строительных материалов, кладки газобетонных блоков имеют свои достоинства и недостатки.

Достоинства:

- Возведённый дом из газоблоков обойдётся на 30% дешевле, чем такое же здание, сложенное из кирпича. Объясняется это тем, что сам материал имеет низкую себестоимость и на кладку меньше расходуется связующей смеси (раствора или клея).

- Высокие теплоизоляционные качества ячеистого бетона не требуют устройства дополнительного утепления. Это одно из составляющих экономии затрат на строительство.

- Высокие звукоизоляционные свойства и огнестойкость делают материал очень привлекательным для строительства частных домов.

- Благодаря паронепроницаемости и экологичности, кладка газобетонных блоков может «дышать», не концентрируя в своей структуре влагу. По второму показателю ячеистый бетон приравнивают к деревянным конструкциям.

- Кладка стен из газосиликатных блоков, благодаря высокой точности геометрии изделий, формирует идеально ровные поверхности вертикальных ограждений здания.

Основным недостатком изделий является низкий показатель прочности. Кладка стен из газобетона в качестве несущей конструкции применяется при возведении 2-х этажных домов.

В многоэтажных строениях из этого материала возводят перегородки и заполняют внешние просветы между несущими колоннами.

Строительство дома из газобетонных блоков представлено на этом видео:

Толщина стен из газоблоков

Стандартная толщина стен из газосиликатных блоков равняется ширине кладочного элемента и составляет от 100 до 400 мм. Так, для несущих фасадных стен толщина может быть в пределах 370 – 400 мм, толщина внутренних стен – 250 мм. Лёгкие тонкие перегородки делают шириной 100 мм.

В районах сурового климата кладка стен из газобетона может возводиться в 2 ряда. Даже в этом случае толщина стен не должна превышать 500 мм. Делать стены толще экономически невыгодно, да и на уровень теплоизоляции уже практически не повлияет.

Плотность газосиликатных блоков

Степень плотности ячеистого бетона обозначает вес единицы объёма материала. Плотность обозначают латинской литерой D. Маркировка бетона D 400 обозначает, что куб материала весит 400 кг.

Кладка газобетона делается из блоков марки D 300, D 400, D 500. Марки D 600 – D 900 применяют при возведении стен специального назначения. Чем выше число марки, тем меньше пористость изделия.

D 400

Газосиликатные блоки марки D 400

Газосиликатные блоки марки D 400Эта марка наиболее популярна. Пористость такого изделия обеспечивает высокие теплоизоляционные показатели. Марка D 400 характеризует бетон, как не очень прочный (хрупкий) материал. Укладка блоков такой плотности может осуществляться при строительстве 2-х этажных домов при условии устройства перекрытий на деревянных балках или монолитных дисковых участках.

D 500

Изделия марки D 500 используют при строительстве 3-х этажных домов. Большой вес объясняется меньшей пористостью, а значит, блоки обладают достаточной прочностью. Это качество позволяет применять железобетонные плиты перекрытий с минимальной толщиной.

D 600

Изделия этой марки очень прочные, что позволяет воздвигать стены, выдерживающие довольно высокую нагрузку. Учитывая морозостойкость материала и его прочность, из блоков воздвигают наружные несущие стены зданий.

Надо понимать, что и в этом случае важно соотношение: цена – качество. Чем выше плотность бетона, тем выше его стоимость.

Раствор для кладки

Укладка газоблоков может производиться на цементно-песчаном растворе или на специальном клеевом составе.

Цементно-песчаный раствор

Некоторые мастера считают, что укладка изделий вполне возможна на традиционном цементно-песчаном растворе с добавлением пластификаторов. Безусловно, это вполне допустимо. Но следует учитывать, что минимальная толщина шва будет составлять не менее 10 мм, а это отразится на общем объёме потребляемого раствора.

Клеевой состав

Клеевая смесь состоит из клейкой мастики, цемента, мелкозернистого песка и модифицированных добавок. Такой состав позволяет застывать раствору при температуре до -100С.

Особенности кладки и уложенных газосиликатных изделий на клей позволяют выдерживать высоту швов в пределах 3 мм.

Технология возведения стен

Установка газоблока

Установка газоблокаТехнология кладки газобетона несколько отличается от того, как производится укладка традиционных стеновых материалов.

Технология кладки стен состоит из нескольких этапов:

- очень важно при кладке стен то, насколько будет качественно выложен первый ряд; ровность в горизонтальной и вертикальной плоскостях первого ряда кладки задаёт дальнейшую укладку следующих рядов кладки;

- кладку первого ряда начинают с углов; для этого в них устанавливают вертикальные направляющие уголки; вдоль фундамента по углам натягивают шнур, по которому контролируют ровность стен; с каждым новым рядом кладки шнур передвигают вверх;

- первый ряд блоков выкладывают обязательно на цементном растворе, который размещают на гидроизоляцию фундамента; толщина горизонтального шва достигает 25 – 30 мм; слой раствора тщательно выравнивают, проверяя ровность поверхности уровнем;

- блок прибивают несильным постукиванием резинового молотка, при этом горизонтальность поверхности кладки контролируют уровнем; блоки между собой соединяют замком «шип – паз»;

- оставшиеся зазоры в кладке заполняют обрезанными по размеру фрагментами; резку производят обычной пилой по дереву или специальной ножовкой; для этого в месте реза устанавливают контрольный угольник, который поможет сделать разрез идеально правильным;

- одновременно с кладкой внешних стен нужно возвести внутренние несущие ограждения; внутренняя стена перевязывается с внешней кладкой через ряд; во внешней стене вырезается часть ограждения по поперечному размеру блока внутренней кладки.

- в вырез вставляют кирпич внутренней стены, обмазанный клеевым составом;

- горизонтальная поверхность каждого ряда тщательно шлифуется специальным рубанком;

- кладку производят при минимально допустимой температуре – 50С при отсутствии атмосферных осадков;

- клей наносят с помощью специальной каретки, которой равномерно распределяют слой клеевой смеси по верхнему ряду кладки.

Нанесение клеевого состава с помощью каретки

Монтаж стен из газосиликатных блоков своими руками надо начинать под наблюдением опытного мастера.

Устройство армированного пояса

Возведение стен производится с обязательным устройством армированных поясов, которые устраивают в последнем ряду каждого этажа.

Бандаж выполняют двумя способами:

- Кладка делается из блоков с корытообразной полостью (U элементы). Это пустотелые газоблоки для укладки арматуры. В полости укладывают армокаркас и заливают его бетоном.

- Второй способ состоит в том, что специальным штроборезом вырезают в верхнем ряду кладки две параллельные канавки по всему периметру здания. Канавки заполняют клеем и затем в них вдавливают арматуру. Штробы заполняют клеем окончательно. После высыхания клеевой смеси, поверхность тщательно шлифуют рубанком.

Закладка арматуры в штробы

Закладка арматуры в штробыВ первом варианте пояс гораздо мощней, чем штробленный бандаж. Какой применить метод армирования, зависит от проектных расчётов.

В общем секторе частного строительства использование ячеистого бетона в начале века занимало примерно 10%. Сегодня этот показатель достигает 25 – 30%, поскольку людей всё больше привлекают достоинства этого строительного материала.

Типы кирпичных стен в строительстве

Существуют различные типы каменных стен, используемых в строительстве. Кладка стен — самая прочная часть любого здания или сооружения. Они обеспечивают прочность и долговечность конструкции, а также помогают контролировать температуру в помещении и на улице. Он отделяет здание от внешнего мира.

Каменная кладка — это слово, используемое для строительства с использованием раствора в качестве связующего материала с отдельными элементами из кирпича, камня, мрамора, гранита, бетонных блоков, плитки и т. Д.Строительный раствор представляет собой смесь вяжущего материала с песком. Вяжущими материалами могут быть цемент, известь, грунт или любой другой.

Долговечность и прочность конструкции каменной стены зависит от типа и качества использованного материала и качества изготовления.

Виды кладки стен в строительстве

В зависимости от типа отдельных блоков, используемых для кладки стен, и их функций, типы кладочных стен следующие:

1. Несущие стены кладки

Несущие каменные стены возводятся из кирпича, камня или бетонных блоков.Эти стены напрямую переносят нагрузки с крыши на фундамент. Эти стены могут быть как внешними, так и внутренними. Строительная система с несущими стенами экономичнее, чем система с каркасными конструкциями.

Рис. Несущая кирпичная стена

Толщина несущих стен зависит от нагрузки на крышу, которую она должна выдерживать. Например, несущая стена, состоящая только из первого этажа, может иметь внешние стены толщиной 230 мм, а при наличии одного или нескольких этажей над ней, в зависимости от типа размещения, ее толщина может быть увеличена.

Несущие стены могут быть армированными или неармированными каменными стенами.

2. Армированные стены из каменной кладки

Стены из каменной кладки могут быть несущими или ненесущими. Использование арматуры в стенах помогает выдерживать силы растяжения и большие сжимающие нагрузки. Неармированные каменные стены склонны к появлению трещин и разрушению при больших сжимающих нагрузках и во время землетрясений. Они не способны противостоять боковым силам во время сильного дождя и ветра.Трещины также развиваются в неармированных каменных стенах из-за давления грунта или дифференциальной осадки фундамента.

Для решения подобных проблем используются стены из армированной каменной кладки. Применяется арматура в стенах через необходимые промежутки как по горизонтали, так и по вертикали. Размер арматуры, их количество и шаг определяются исходя из нагрузок на стены и состояния конструкции.

3. Пустотелые стены из кирпича

Пустотные или полые стены из каменной кладки используются для предотвращения попадания влаги внутрь здания за счет создания полого пространства между внешней и внутренней стороной стены.Эти стены также помогают контролировать температуру внутри здания с внешней стороны стены, поскольку пустое пространство ограничивает прохождение тепла через стену.

Рис. Полая каменная стена

Когда стена подвергается воздействию влаги в течение продолжительного периода времени и проникает через внешнюю поверхность, вода достигает полости или полого пространства и стекает вниз. Затем их сливают через дренажные отверстия наружу здания. Эти полые пространства могут быть покрыты водоотталкивающим или гидроизоляционным покрытием для дальнейшего снижения проникновения влаги.

4. Стены из композитной кладки

Эти стены состоят из двух или более элементов, например из камня или кирпича и пустотелого кирпича. Этот вид возведения стен из кирпича делается для лучшего внешнего вида с экономией.

В стенах из композитной кладки два слоя кладки соединяются друг с другом. При этом одна из сторон может быть кирпичной или каменной кладкой, а другая — пустотелым кирпичом. Уайт представляет собой сплошной вертикальный участок кладки толщиной в одну единицу.

Рис: Стена из композитной кладки

Эти перемычки соединяются между собой либо усилением горизонтального шва, либо стальными стяжками.

5. Стены из кладки после натяжения

Кирпичные стены с последующим натяжением конструируются для усиления каменных стен против сил, которые могут вызвать напряжение в стене, таких как силы землетрясения или силы ветра.

Эти стены сооружаются на уровне фундамента, и стержни для последующего натяжения крепятся к фундаменту.Эти стержни проходят вертикально между лентами или в сердцевине бетонных блоков.

Детали конструкции и конструкции стен из каменных пилястр

Стены из каменных пилястр состоят из пилястров, представляющих собой прямоугольную колонну-снаряд, построенную из кирпичных блоков на лицевой стороне стены и обеспечивающие дополнительную прочность стене, стенке-заполнителю и фундаменту.

Пилястра навешивается на фундамент и возводится с определенным интервалом по длине стены. Заливка — это кладка, расположенная горизонтально между пилястрами.

По большому счету размеры пилястры могут быть 40.Ширина 64 см, длина 40,64 см. Более того, использование разнесенных пилястров с заполнителем из кирпичных блоков может быть экономичным вариантом для отдельно стоящей стены или подпорных стен небольшой высоты.

Различные компоненты стены кладки пилястры показаны на Рисунке 1. В этой статье в следующих разделах рассматривается конструкция шпатлевки, пилястры и номинальной опоры.

Рисунок 1: Типичная подпорная стена пилястры из кладки

Кладка стеновой заполнитель пилястра

Стена-заполнитель проходит горизонтально между пилястрами, и эта стена регулирует расстояние между пилястрами.Отдельно стоящая стена рассчитана на силу ветра и, если применимо, сейсмическую силу. Боковые нагрузки могут поступать в любом направлении стены, поэтому необходимо обеспечить и установить стальную арматуру в центре стены, как показано на рисунке 2.

Рисунок 2: Установка стальной арматуры в центре колонны пилястры

Кроме того, в случае, если стена поддерживает насыпь из земли, наибольшая нагрузка будет приходиться на нижнюю часть стены, и эта нагрузка определяет толщину стены.В этом случае очевидно, что необходима стальная арматура на внешней стороне перегородки между пилястрами.

Однако по практическим и экономическим причинам в центре стены можно установить арматуру для контроля положительного момента в середине пролета или отрицательного момента на пилястрах.

Как правило, предельный приложенный момент можно рассчитать с помощью следующего уравнения:

Прикладной момент = (wl 2 /8) -> Уравнение-1

Приложенный момент уменьшается в более высоких местах или курсах стены, поэтому коэффициент усиления может быть уменьшен.

Первым этапом проектирования ограждающей стены является расчет бокового давления у основания стены и того, как оно будет передаваться на пилястры соседними стеновыми панелями, после чего определяется толщина стенки заполнителя и, наконец, рассчитывается площадь армирования.

Рекомендуется использовать минимальное количество вертикальной и горизонтальной арматуры. Общая площадь армирования в обоих направлениях должна составлять 0,002 баррелей в сутки, но не менее 0,007 в обоих направлениях.

Кроме того, вертикальная арматура имеет диаметр 13 мм с шагом около 81 мм или 122 мм.

Кладка Пилястра Оформление стен

Пилястра из каменной кладки представляет собой элемент с однородным вертикальным поперечным сечением, построенный как неотъемлемая часть стены, которая может функционировать либо как вертикальная балка, либо как колонна, либо как и то, и другое, и значительно влияет на увеличение емкости каменной стены.

Как правило, пилястры строятся из блоков каменной кладки размером 40,64 см на 40,64 см или блоков меньшего размера для более низкой высоты стен, а расстояние между ними составляет от 15,24 см до 20,32 см.

Пилястры спроектированы так же, как колонны, за исключением того, что пилястры имеют боковую опору в направлении стены; однако столбцы обычно не поддерживаются в обоих направлениях.

Распределение поперечных нагрузок для удержания земли может быть треугольным или трапециевидным и равномерным в случае силы ветра или землетрясения.

При кладке пилястр требования к конструкции определяют количество и размер вертикальной стальной арматуры. Более того, арматура должна быть размещена таким образом, чтобы обеспечить достаточный зазор, чтобы раствор мог стекать вокруг стержней для достижения хорошего сцепления.

Согласно ACI 530-11 расстояние между параллельными стержнями не должно быть меньше номинального диаметра стержня или 25,4 мм. Кроме того, толщина раствора между арматурой и каменной кладкой не должна быть меньше 6,4 мм для мелкозернистого раствора или 12,7 мм для крупнозернистого раствора.

Специальная пилястра для кладки

Пилястры могут быть построены путем сборки каменных блоков стандартной конфигурации. Однако существуют разные виды специальных агрегатов, которые изготавливают специально для строительства пилястр.

Существует ряд преимуществ, которые могут быть достигнуты за счет использования специальных элементов, таких как простота конструкции, предоставление большего пространства для подкрепления и предотвращение наматывания блока на подкрепления.

Наличие специальных элементов следует уточнять у поставщиков при выборе пилястр для специальных элементов. На рисунке 3 показано количество специальных блоков кладки.

Рисунок 3: Специальные пилястры для кладки

Для засыпной стены достаточно номинального фундамента, и этот тип фундамента используется исключительно, но пилястровый фундамент может быть либо обычным прямоугольным фундаментом, либо залитыми опорами в просверленных отверстиях.Детальный проект этих типов фундаментов будет включен в другую статью.

.Уменьшение влажности бетонных и каменных стен

В коммерческих зданиях неконтролируемое проникновение влаги в бетонные и кирпичные стены может иметь дорогостоящие последствия. Влага способствует росту плесени и вызывает образование пузырей и шелушение настенных покрытий. Он также насыщает изоляцию, снижая энергоэффективность. В крайних случаях проникновение влаги приводит к растрескиванию и даже может потребовать замены стены.

Покрытия и гидрофобизаторы наносятся на внешнюю поверхность стен зданий для защиты основания от разрушения, минимизации попадания влаги в стенную конструкцию и улучшения эстетического вида.Герметики дополняют защиту, обеспечиваемую покрытиями, заполняя зазоры между прилегающими поверхностями и вокруг оконных проемов и проходов — зазоров, которые в противном случае позволили бы влаге беспрепятственно проникать в здание.

В этой статье рассматривается выбор покрытий, гидрофобизаторов и герметиков на основе защиты, а не эстетики, и включены ресурсы для определения торговых марок материалов и систем-кандидатов.

СИСТЕМА ПОКРЫТИЯ И ВЫБОР ВОДООТРАТИТЕЛЯ

Для защиты бетонных и кирпичных стен снаружи имеется множество систем покрытий и гидрофобизаторов.При выборе материалов необходимо учитывать, что стены двигаются и образуются трещины. (рис. 1) .

Рис.1: Трещины в швах раствора

Если трещины не закрываются или не перекрываются покрытием, они обеспечивают прямой путь для проникновения влаги в стену. Согласно статье журнала Durability + Design Magazine за 2013 год «Эластомерные акриловые покрытия для использования на коммерческих конструкциях», трещина шириной 20 мил и длиной 3 фута представляет собой примерно такую же площадь для проникновения воды, как и диаметр в один дюйм. дыра.Подумайте о множестве трещин, часто наблюдаемых в блоках и вдоль швов раствора: если их не заделать, вероятность проникновения воды огромна. В той же статье указывается, что обычные покрытия для каменной кладки способны перекрывать небольшие трещины шириной примерно 8 мил, если наносятся достаточно сильно, и что акриловые эластомерные покрытия могут перекрывать трещины шириной примерно до 16 мил. Перед покраской более широкие трещины следует заделать специальными материалами для ремонта трещин.

Фиг.2: Лезвие ножа X-ACTO вставлено в трещину, которая не была перекрыта системой покрытия.

Чтобы представить ширину трещины в перспективе, долларовая банкнота имеет толщину 5 мил; острие лезвия ножа X-ACTO имеет толщину 20 мил. Трещины в стенах здания могут быть намного шире, чем это (Рис. 2) , и хотя большинство покрытий не способны устранить эти недостатки, мелкие трещины обычно не ремонтируют перед покраской.

Покрытия

Ниже приведены некоторые варианты облицовочных материалов для фасадов зданий.Некоторые из продуктов входят в список квалифицированных материалов Института мастеров живописи (MPI). Набрав «MPI #» и номер продукта в поисковую систему онлайн, вы найдете список брендов, успешно прошедших определенный режим лабораторных испытаний MPI. Если конкретная марка отсутствует в списке, это не обязательно означает, что продукт не прошел тестирование — возможно, он никогда не был отправлен в MPI для оценки. Когда номер MPI недоступен для материалов, представленных ниже, для поиска конкретных брендов предоставляются ключевые слова.После обсуждения отдельных материалов они объединяются в системы.

- Водоотталкивающие вещества (MPI # 34): Это тонкие прозрачные водоотталкивающие вещества, которые можно окрашивать. Как правило, они изначально используются сами по себе, но также могут быть покрыты покрытием, как правило, в более поздние годы.

- Акриловый наполнитель для блоков (MPI # 4): Наполнители для блоков используются для заполнения пористости субстрата, обычно CMU. Обратите внимание, что для наружного применения наполнитель блока не должен содержать поливинилацетат (ПВА).PVA чувствителен к воде и может привести к образованию пузырей и отслоению, если вода попадет под пленку.

- Акриловый эластомер (MPI # 113): Акриловые эластомерные покрытия обеспечивают отличные погодные барьеры, а из-за их хорошей прочности на разрыв и удлинения эластомеры выдерживают некоторое движение и мелкое растрескивание раствора, оставаясь неповрежденными и защищающими (при нанесении на надлежащую поверхность). толщина). Они обеспечивают хороший барьер для объемной воды, часто проходя испытания под воздействием ветрового дождя (ASTM D6904, «Стандартная практика сопротивления ветровому дождю для наружных покрытий, наносимых на кладку»).В зависимости от проницаемости выбранного продукта, акриловые эластомеры позволяют водяному пару выходить через пленку, особенно когда нанесено всего несколько слоев.

- Щелочная грунтовка на водной основе (MPI # 3): Эти грунтовки подходят для щелочных поверхностей, таких как бетон и кладка, и используются под латексными или акриловыми финишными покрытиями.

- Высокоэффективный латекс (MPI № 311 и № 315): Эти высококачественные изделия из латекса обладают хорошими погодными характеристиками, но не обладают высокой устойчивостью к ветровому дождю, которую обеспечивают акриловые эластомеры.Эти материалы также подходят для применения в системах наружной изоляции и отделки (EIFS). Разница в номерах продуктов связана с глянцем (№ 311 составляет от 35 до 70 единиц при 60 градусах; № 315 — максимум 35 единиц).

- Acrylic Texture Coat (MPI # 42): Эти продукты содержат заполнитель для создания текстурированной отделки на бетонных поверхностях, таких как сборные и наклонные. Блеск составляет максимум 5 единиц при 60 градусах.

- Гидрофобные краски (без номера MPI): Эти продукты отлично справляются с защитой бетонных и каменных оснований, обеспечивая водоотталкивающие свойства и устойчивость к загрязнениям, плесени и плесени, а также обладают высокой проницаемостью, позволяя выходить пару.Поищите в Интернете «краски с эффектом лотоса» или «гидрофобные краски», чтобы найти конкретные продукты.

- Эмульсионные краски на основе силиконовой смолы (без номера MPI): Эти продукты обладают превосходными водоотталкивающими характеристиками, при этом они обладают высокой проницаемостью, позволяющей выходить паром. Продукты можно найти, выполнив поиск по запросу «краски на основе силиконовой смолы». Акриловый силановый / силоксановый герметик часто сначала наносится на пористые основания. При использовании силиконовых покрытий такой же материал часто используется для будущего перекрытия.

(Пигментные пятна рассматриваются далее в этой статье, в разделе «Водоотталкивающие средства».)

Системы покрытий

Системы, представленные в Таблице 1 , подходят для нанесения на новые вертикальные бетонные и кирпичные поверхности. Следует отметить, что это не исчерпывающий список; системы, отличные от перечисленных ниже, могут оказаться жизнеспособными. Если существуют обозначения MPI, они предоставляются.

При перекрытии существующих покрытий следует проверить целостность и адгезию системы, чтобы убедиться, что она подходит для перекрытия.Если возможно, перекрытие тем же типом покрытия, которое использовалось изначально, помогает обеспечить совместимость. Это также помогает предотвратить чрезмерное давление нового материала на нижележащее покрытие и снижает вероятность расширения нижележащего эластомерного покрытия, приводящего к растрескиванию нового (но менее гибкого) перекрывающего материала.

Таблица 1: Возможные системы покрытия для новых вертикальных цементных поверхностей (пожалуйста, нажмите, чтобы увеличить)

Гидрофобизаторы

Когда проникновение влаги становится проблемой для вертикальных поверхностей над уровнем земли, таких как цельно окрашенный блок, камень, бетон, терракота, кирпич или другой неокрашенный материал (рис.3) , поверхности можно покрыть прозрачным водоотталкивающим средством.

Рис. 3: Трубка RILEM показывает, что блок поглощает воду, а не отталкивает ее.

Доступно множество типов водоотталкивающих средств, таких как силановые, силоксановые и силиконовые эмульсии, с различными составами и содержанием твердых веществ, чтобы соответствовать пористости различных субстратов. Доступны как водоотталкивающие средства, так и водоотталкивающие средства на основе растворителей. Гидрофобизаторы на основе растворителей могут быть несовместимы с уже существующими водоотталкивающими средствами на водной основе.Если требуется водоотталкивающий агент на основе растворителя (например, силиконовый эластомер), в первую очередь необходимо идентифицировать существующий материал, чтобы гарантировать совместимость.

Даже если существующий тип водоотталкивающего материала известен, рекомендуется перед производственными работами нанести тестовую зону. Этот тест помогает подтвердить совместимость, согласовать внешний вид, который будет получен после очистки и герметизации, и определить, сколько применений требуется для достижения желаемых водоотталкивающих характеристик.Трубка RILEM может использоваться для определения того, достигается ли адекватное сопротивление абсорбции или требуются дополнительные применения.

Что касается внешнего вида после очистки, особенно при удалении высолов, пятен кальцита или известкового налета, процесс очистки может изменить цвет полностью окрашенного блока (Рис. 4) . В этом случае перед нанесением водоотталкивающего средства может потребоваться нанесение пигментного пятна. Соответственно, предлагаемые методы очистки должны быть оценены перед оптовой очисткой.

Если швы строительного раствора или поверхность кладки содержат мелкие микротрещины, гидрофобизаторы проникают в трещины, делая поверхность гидрофобной, но не заполняют и не перекрывают их. Когда трещины в растворе шире примерно 16 мил, швы, возможно, потребуется заменить, чтобы создать эффективное уплотнение. Когда новый раствор укладывается в неокрашенную кладку, полезно добавлять в раствор водоотталкивающую добавку на водной основе.

Рис. 4: Пескоструйная очистка бикарбонатом натрия, используемая для удаления высолов, изменила цвет полностью окрашенного блока.

Гидрофобизаторы могут быть окрашены или не окрашены (как описано ниже), поэтому при выборе материалов следует учитывать возможность будущей окраски. Чистые материалы рассматриваются ниже в пунктах 1 и 2; пигментные пятна рассматриваются в пунктах 3 и 4. Хотя первые два материала прозрачные, они могут затемнить поверхность или иным образом изменить ее внешний вид. Как указывалось ранее, перед оптовым использованием следует использовать тестовую зону, чтобы подтвердить, что внешний вид приемлем.

- Водоотталкивающий агент под покраску (MPI # 34): Эти прозрачные водоотталкивающие вещества проникают в поверхность бетона и могут быть окрашены.

- Неокрашиваемый водоотталкивающий состав (MPI # 117): Это силановые или силоксановые прозрачные водоотталкивающие вещества, которые проникают в поверхность бетона, делая ее гидрофобной. MPI классифицирует их как продукты, которые нельзя красить, и которые используются только тогда, когда поверхность будет повторно запечатана таким же продуктом в будущем.

- Пигментированные водоотталкивающие пятна: Эти пятна доступны как на основе растворителей, так и на водной основе. Химический состав может быть разным, но некоторые продукты можно найти, выполнив поиск в Интернете по запросу «вертикальные пятна для бетона» и «силиконовые акриловые герметики для бетона».

- Минеральные водоотталкивающие пятна: Эти красители, доступные во многих цветах, представляют собой материалы из силиката калия с высокой проницаемостью, которые проникают в поверхность, образуя твердый нерастворимый силикат. Продукты можно найти, выполнив поиск по запросу «силикатные минеральные пятна.”

УПЛОТНЕНИЯ СОЕДИНЕНИЙ

В то время как покрытия и различные типы гидрофобизаторов наносятся на стены для защиты их от разрушительного воздействия влаги, влага также может проникать из-за трещин в стыках блоков и строительных растворов, а также из-за разделения герметиков, используемых в стыках, стыках и вокруг проникновения.

Бетонные и каменные конструкции подвержены нагрузкам, которые могут привести к нежелательному растрескиванию. Перед ремонтом следует проанализировать трещины, чтобы определить причину и предпринять корректирующие действия для предотвращения или компенсации движения.В противном случае трещины могут снова появиться в тех же местах. Если установлено, что растрескивание не является структурной проблемой, трещины необходимо отремонтировать, чтобы уменьшить проникновение воды.

Методы ремонта трещин различаются и зависят от многих факторов, таких как тип основания и ширина трещины. Например, на каменных конструкциях трещины размером менее 1/16 дюйма обычно можно очистить с помощью универсального ножа и заполнить гибким заполнителем трещин. Трещины размером более 1/16 дюйма следует вырезать до минимальной ширины / глубины 1/4 дюйма на 1/4 дюйма.В подвижные трещины следует укладывать герметик, способный к большим подвижкам; жесткие ремонтные материалы, такие как строительный раствор, будут ограничивать движение, вызывая повреждения в других областях.

Герметики, используемые в контрольных швах, внутренних углах, вокруг отверстий, таких как двери и окна, вокруг проходов и при врезке внахлест, часто растрескиваются сами по себе или при приклеивании от сопрягаемой поверхности (рис. 5) . Разделение может произойти в результате:

- Выбор герметика, не выдерживающего движения;

- нерациональное использование покровителя стержня;

- Несоответствующее соотношение ширины шва к глубине;

- Установка герметика без предварительной грунтовки поверхности; и

- Установка тонкого слоя нового герметика поверх старого, существующего герметика.

Рис. 5: Разделенный герметик на внутреннем углу стены здания.

Эластомерные герметики для швов классифицируются в соответствии с ASTM C920, «Стандартные технические условия на эластомерные герметики для швов». Классификация включает тип герметика (однокомпонентный и многокомпонентный), сорт (текучие, самовыравнивающиеся герметики и распыляемые герметики без провисания), класс (от +/- 12 ½ процента до +/- 50 процентов; процент представляет собой увеличение / уменьшение ширина шва, которую герметик может выдержать), и использование (зоны движения и непроточные зоны, погружение и использование с строительным раствором, стеклом, алюминием или другими основаниями).

Полиуретановые герметики обычно используются для вертикальных герметиков зданий. Примерные классификации следующие:

- Тип S (однокомпонентный), класс NS (без провисания), класс 35 (выдерживает увеличение и уменьшение как минимум на 35 процентов ширины шва), использование NT, M, A, O (без движения и испытано на раствор, алюминий и другие субстраты). Некоторые продукты также классифицируются по трафику (T).

- Тип M (многокомпонентный), класс NS (без провисания), класс 50 (выдерживает увеличение и уменьшение ширины шва не менее чем на 50 процентов), использование NT, M, A, O (без движения и испытано на раствор, алюминий и другие подложки).Некоторые продукты также классифицируются по трафику (T).

Для горизонтальных герметиков у основания стен обычно используются полиуретановые или гибридные полиуретановые герметики. Примерная классификация выглядит следующим образом:

- Тип M (многокомпонентный), класс P (текучий или самовыравнивающийся), класс 25 (выдерживает увеличение и уменьшение не менее 25 процентов ширины шва), использование T, M, O (движение и испытание на раствор и другие субстраты).

Торговые марки герметиков можно найти, выполнив поиск в Интернете по запросу «герметики для швов ASTM C920.”

Для обеспечения оптимальной подвижности необходимо поддерживать надлежащее соотношение ширины и глубины в соответствии со спецификациями здания или техническими данными производителя герметика. Герметики обычно наносят на половину их глубины, чтобы обеспечить оптимальное движение. Сжимаемый стержень из вспененного материала с закрытыми порами используется в контрольных швах для уменьшения толщины необходимого герметика, предотвращения трехсторонней адгезии и компенсации изменения размера шва из-за сжатия и расширения.Некоторые производители герметиков могут также потребовать грунтовать основу перед установкой их материала.

ПРОВЕРКА ЦЕЛОСТНОСТИ ПОКРЫТИЙ, ВОДОСНАБЖЕНИЙ И ГЕРМЕТИКОВ

Выбор подходящего покрытия, водоотталкивающего средства и / или герметика — один из шагов к обеспечению надлежащей защиты основания от проникновения влаги. Не менее важны качество очистки и применение или установка. Типичные проверки, выполняемые во время установки продуктов, следующие:

- Качество подготовки поверхности: Поверхность должна быть оценена, чтобы подтвердить, что она подходит для окраски, и определить, есть ли какие-либо уникальные условия или ремонт, который необходимо провести (например,g., вытачивание, замена граней блока и т. д.). После подготовки к нанесению краски или водоотталкивающего средства следует осмотреть поверхность, чтобы убедиться, что она чистая; без сыпучих материалов, жира, масла, опалубки, отвердителей, цементного молочка, высолов, мела, пыли и грязи; и правильная текстура, если требуется придание поверхности шероховатости.

Рис. 6: Кислотный раствор нанесен на бетон. Пузырьки указывают на отсутствие интерференционного материала.

Определение соответствия в первую очередь визуально, хотя отсутствие органических загрязнителей может быть установлено испытанием кислотой (осмотрите поверхность на предмет образования шипения — Рис.6 ), водоразрыв (ищите водопоглощение, а не бусинки) и черный свет (хотя не все масла будут флуоресцировать). Отсутствие мела можно определить в соответствии с ASTM D4214, «Стандартные методы испытаний для оценки степени известкования наружных поверхностей. Paint Films ». Этот тест требует протирания чистой черной тканью, такой как шерстяной фетр, по поверхности и сравнения внешнего вида остатков на ткани с оценочной шкалой ASTM (рис. 7) .

Фиг.7: Испытания с темным шерстяным войлоком показали сильное меление существующей краски.

Рис. 8: Стропный психрометр — один из многих инструментов, доступных для определения температуры воздуха, относительной влажности и температуры точки росы.

2. Окружающие условия: Нанесение должно выполняться при надлежащих условиях температуры, относительной влажности и точки росы, а не в периоды сырости или когда ожидается дождь или мороз перед сушкой. Проблемы с температурой окружающей среды и поверхности включают температуры, которые ниже или выше, чем указанные производителем допуски.Температура поверхности также должна быть как минимум на 5 градусов по Фаренгейту выше точки росы. Эти оценки производятся с использованием прибора (рис. 8) .

3. Содержание влаги и pH: Содержание влаги в субстрате должно соответствовать техническим характеристикам и требованиям производителя. Визуального осмотра недостаточно. Определения необходимо проводить с помощью приборов (рис. 9), и / или испытаний пластиковых листов (ASTM D4263, «Метод испытаний для определения влажности бетона с помощью метода пластиковых листов»).В 2016 году Общество защитных покрытий (SSPC) планирует опубликовать новый руководящий документ «Полевые методы определения влажности в бетонных и каменных стенах и потолках», в котором будут описаны типы инструментов, используемых для определения влажности стен. перед покраской, включая рекомендованные частоты испытаний. PH нового бетона также можно проверить с помощью pH-бумаги, чтобы убедиться, что он не слишком щелочной для окраски (обычно желательно 10 или ниже).

Рис. 9: Влагомер показывает высокое содержание влаги.

Используется измеритель толщины влажной пленки.

4. Правильная толщина и количество слоев: Толщина влажной пленки должна контролироваться во время нанесения, чтобы убедиться, что достигается достаточное образование пленки. Недостаточная толщина пленки или недостаточное количество слоев — обычная проблема, которая может привести к недостаточной стойкости к ветровому дождю. Толщина мокрой пленки контролируется с помощью простого измерителя толщины мокрой пленки (рис. 10) . Степень покрытия также можно рассчитать и использовать вместе с измерениями толщины влажной пленки.

После высыхания покрытия его толщину можно измерить неразрушающим способом с помощью ультразвуковых датчиков (рис. 11) в соответствии с ASTM D6132, «Стандартный метод испытаний для неразрушающего измерения толщины сухой пленки нанесенных органических покрытий с использованием ультразвукового датчика», и SSPC-PA9, «Измерение толщины сухого покрытия на цементных основаниях с помощью ультразвуковых датчиков».

Рис. 11: Ультразвуковой измеритель толщины сухой пленки, используемый для определения толщины покрытия после высыхания.

5. Время высыхания и чистота между слоями: Время высыхания между слоями следует контролировать на предмет соответствия требованиям производителя. Поверхность покрытия также должна быть чистой перед нанесением следующего. Физические испытания не требуются, хотя для подтверждения чистоты поверхности можно использовать «тест белой тканью».

6. Сплошность покрытия: Распространенной проблемой систем, применяемых для бетонных и каменных поверхностей, является наличие точечных отверстий и плохое покрытие.Во многом этого можно избежать, если нанести обратный прокат или нанести кистью на пористую поверхность, а также провести тщательный визуальный осмотр для устранения дефектов. SSPC разрабатывает новый стандарт «Визуальная оценка точечных отверстий на поверхности с покрытием» для классификации количества точечных отверстий в финишном покрытии вместе с установлением критериев приемлемости.

Рис. 12: Пузырьки на окрашенной поверхности под куполом детектора утечки воздуха показывают места, где точечные отверстия доходят до подложки.

Непрерывность пленки также можно определить инструментально в определенных местах размером примерно до 2 квадратных футов одним из методов, описанных в ASTM E1186, «Обнаружение места утечки воздуха в ограждающих конструкциях зданий и системах воздушных барьеров». Метод «Сброс давления в камере в сочетании с жидкостью для обнаружения утечек» включает нанесение тестового раствора на поверхность и покрытие ее специальным куполом. Создается небольшой вакуум, и образование пузырьков в поверхностно-активном веществе указывает на то, что поверхность не герметизирована должным образом (рис.12) . Оборудование можно использовать для выявления проблемных участков в процессе нанесения, чтобы улучшить процесс окраски.

ЗАКЛЮЧЕНИЕ

Проникновение влаги в бетонные и кирпичные стены — широко распространенная проблема. Помимо проблем с дизайном самого здания, к причинам относятся: неправильный выбор и нанесение покрытий и гидрофобизаторов; ненадлежащий ремонт трещин перед покраской или герметизацией; и разделенных герметиков в стыках, зазорах вокруг проемов и на стыках окладов.Ряд источников, таких как MPI и производители материалов, доступны для помощи в выборе продуктов по торговым маркам, а правильная установка может быть подтверждена путем сочетания визуальных проверок и использования контрольных приборов.

С точки зрения затрат, правильная установка для нового строительства, вероятно, будет стоить дороже, чем это происходит в настоящее время, если соблюдение технических требований, таких как количество слоев и толщина, надлежащие условия окружающей среды во время нанесения и тщательная обратная прокатка для герметизации микроотверстий.Затраты на техническое обслуживание также, вероятно, увеличатся из-за более тщательного ремонта (например, подгибания и полного удаления и замены дефектного герметика и подкладочного стержня), тщательной и тщательной очистки существующих покрытий перед нанесением следующего слоя и использования инструментов для подтверждения высыхания стен перед покраской. .

Преимущества полного соответствия техническим условиям и процедурам установки производителя — это реализация ожидаемых характеристик и срока службы устанавливаемых материалов.Правильный выбор и установка покрытий, гидрофобизаторов и герметиков помогают уменьшить ущерб, вызванный проникновением влаги, а в случае блочных стен, заполненных изоляцией, повысить энергоэффективность, сохраняя изоляцию сухой. Эстетика также улучшается за счет уменьшения или устранения пузырей и отслаивания покрытия, а также образования высолов и потеков извести.

Как видно в Durabilty & Design

Об авторах:

Кен Тримбер

Кеннет А.Trimber является президентом KTA-Tator Inc., Питтсбург. Компания Trimber имеет более чем 40-летний опыт работы в области промышленной окраски. Он имеет степень бакалавра в Университете штата Индиана в Пенсильвании, является сертифицированным инспектором по покрытиям NACE и специалистом по защитным покрытиям SSPC. В прошлом он был президентом SSPC и членом комитета по рассмотрению стандартов, а также председателем комитета SSPC по коммерческим покрытиям, комитета по подготовке поверхности и целевой группы по локализации. Он в прошлом председатель ASTM D1 по краскам и родственным покрытиям, материалам и применениям, а также автор «Руководства по удалению промышленных свинцовых красок.”

Кевин Браун

Кевин Дж. Браун — технический директор группы коммерческих услуг KTA-Tator Inc., где он разрабатывает и внедряет программы обслуживания для коммерческих клиентов с архитектурными / коммерческими проблемами, связанными с повреждениями окраски. Он имеет сертификаты CXLT (Certified XL Tribometrist), NACE Level 2 Coating Inspector и RRO (Registered Roof Observer). Он имеет степень бакалавра и магистра делового администрирования Университета Гарднер-Уэбб в Бойлинг-Спрингс, штат Нью-Йорк.C. Он также посетил несколько семинаров в World of Concrete, SSPC и PACE по системам восстановления полов и покрытий. Браун имеет более чем 15-летний опыт работы в области управления торговыми объектами, надзора за техническим обслуживанием зданий и программами профилактического обслуживания более чем 1700 магазинов, включая перекраску магазинов, замену напольных покрытий и долгосрочное планирование бюджета.

.

Нанесение клеевого состава с помощью каретки

Нанесение клеевого состава с помощью каретки