Как заточить сверло по металлу в домашних условиях: Как заточить сверло по металлу своими руками от теории к практике

Как заточить сверло по металлу своими руками от теории к практике

Во время работы режущие кромки сверла постепенно притупляются, снижается его эффективность, увеличивается нагрев и время сверления. Сделать инструмент снова пригодным к работе можно самостоятельно, если разобраться, как заточить сверло.

Наточить сверло можно в домашних условиях, но лучше, если это делать в мастерской или оборудованной подсобке, где установлено точило. Выполнить правильную заточку это без опыта, по началу, будет сложно — для этого нужно немного практики, так сказать, набить руку.

СвёрлаВосстановить остроту режущих кромок можно на обычном абразивном бруске, но это будет долгая и неблагодарная работа, на которую уйдет много времени и нервов. Для этого лучше подойдут следующие инструменты:

- обдирочно-заточный станок, по-простому называемый точилом;

- болгарка с установленным шлифовальным абразивным кругом;

- профессиональный станок для заточки сверл;

- специальная насадка на дрель для заточки сверл;

- другие приспособление для заточки сверл изготовленные своими руками.

Как понять, что сверло затупилось

Не стоит доводить инструмент до сильного затупления, т.к. затупившееся сверло быстрее нагревается, излишний нагрев может привести к его поломке. При поломке инструмента извлечь оставшиеся в отверстии части не всегда получается, что приводит к порче детали. К тому же осколки разлетаются в разные стороны и могут травмировать работника.

Затупившихся сверла по металлу Посаженные сверла по металлу Пакет с затупившимися сверламиПризнаки износа режущих кромок:

- быстрый нагрев сверла;

- появление скрипящего звука во время сверления;

- увеличивается время работы;

- на ощупь режущая кромка становится гладкой, округлой;

- появление заусенцев, сколов, неровностей на режущих поверхностях;

- степень износа хорошо видно, если смотреть через увеличительное стекло.

Как заточить сверло по металлу

Сам процесс заточки сверл по металлу не сложен и выполняется за пару минут, но только при наличии подходящего инструмента после беглого изучения теории и небольшой практики.

Немного теории

Для начала нужно разобраться с конструкцией инструмента и понять, каких его характеристики нужно будет восстановить, какие сохранить не испортив. В процессе понадобится инструмент для проверки углов и длин режущих кромок.

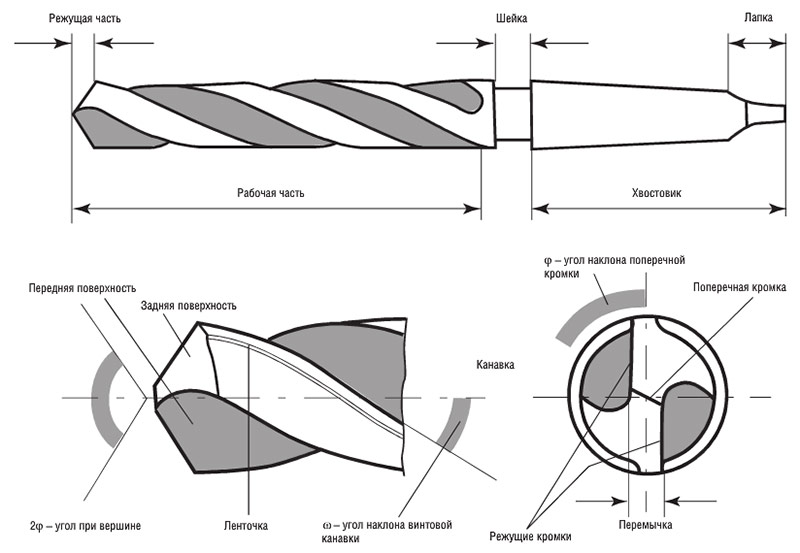

Конструкция сверла

Сверло по металлу состоит из: хвостовика и рабочей части. Эти две части изготавливаются из разных металлов, которые соединяется в одну заготовку с помощью сварки. Хвостовик выполнен из стали, не подвергшейся закалке.

Рабочая часть выполняется из быстрорежущей закаленной инструментальной стали. Её можно условно разделить на несколько частей: калибрующую и режущую. На рабочей части находятся следующие элементы конструкции:

- две режущие кромки;

- две задние поверхности (затылок), идущие назад под наклоном от режущих кромок;

- две передние поверхности, находящиеся под режущей кромкой и переходящие в канавку для отвода стружки;

- перемычка на вершине между режущими кромками и задними поверхностями;

- две канавки для отвода стружки;

- две спинки, образующие внешнюю поверхность сверла;

- две ленточки, находящиеся на спинках.

Режущая кромка образуется на пересечении поверхностей передней части (канавки) и задней части (затылка). Для восстановления остроты режущей кромки на точиле или другим инструментом обрабатывается именно задняя поверхность.

В процессе работы тупятся именно режущие кромки. При заточке нужно восстановить их остроту, геометрию, а так же угол при вершине между задней и передней частью.

Параметры, которые нужно восстановить

При правильной заточке сверла по металлу нужно восстановить следующие его параметры:

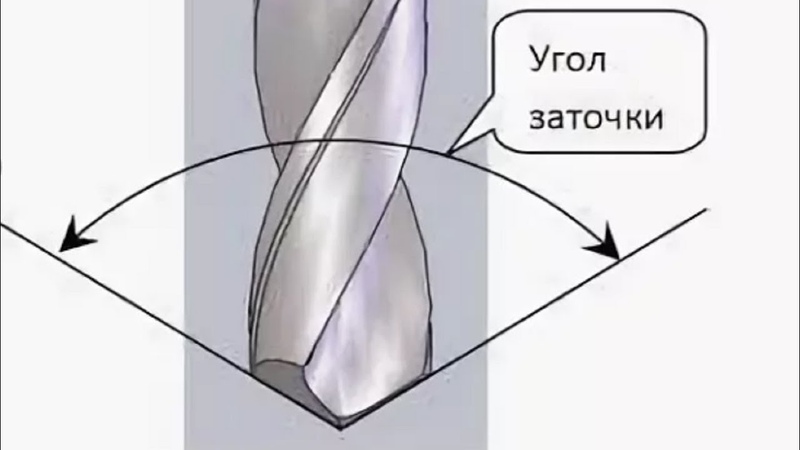

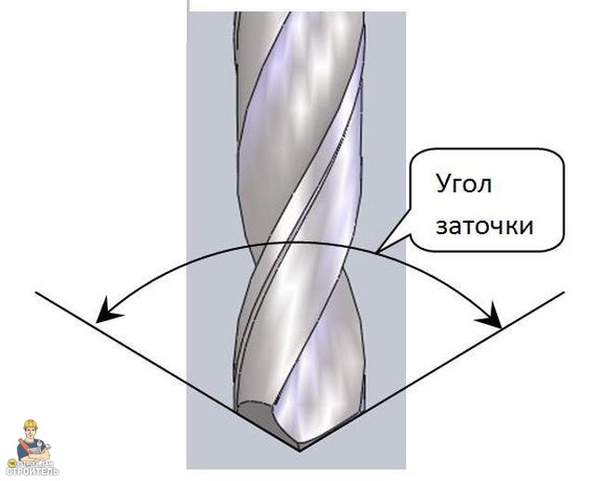

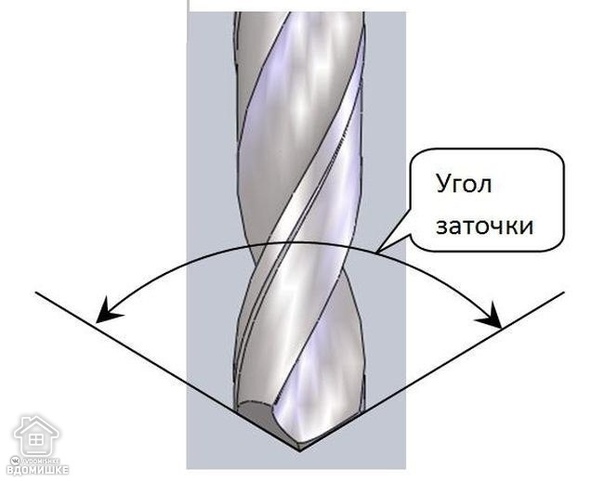

- Угол при вершине. Его образуют режущие кромки на пересечении с перемычкой. Значение угла должен быть, в пределах 116° — 118°. Но это значение не строгое, для работы с материалами разной твердости и вязкости оно может быть в пределах от 60° до 150°. Есть и частные случаи, при которых он достигает 180°.

- Угол между режущей кромкой и осью. Он составляет половину значения угла при вершине, т.

е., примерно, 58° — 59°, если значении угла при вершине 116° — 118°. Он должен быть одинаковым для каждой из двух режущих кромок. Это очень важно, т.к. при его несимметричности работать будет только одна кромка, сверло будет быстро изнашиваться неравномерно, сильнее греться, хуже врезаться в материал.

е., примерно, 58° — 59°, если значении угла при вершине 116° — 118°. Он должен быть одинаковым для каждой из двух режущих кромок. Это очень важно, т.к. при его несимметричности работать будет только одна кромка, сверло будет быстро изнашиваться неравномерно, сильнее греться, хуже врезаться в материал. - Форма и длина режущих кромок

- Задний угол резания. Один из важнейших параметров при восстановлении, если его не соблюсти, то производительность сверления может уменьшиться несколько раз, вплоть до полной потери работоспособности. В зависимости от обрабатываемого материала он может изменяться в пределах от 7° до 17°.

Зависимость угла заточки от обрабатываемого материала

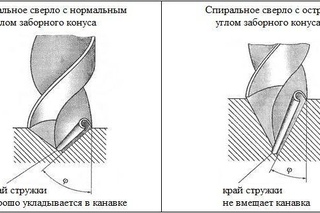

Значение угла заточки при вершине и заднего угла резания при работе с металлом и другими материалами может отличаться в большую или в меньшую сторону. Чем меньше угол при вершине – тем длиннее режущая кромка, что положительно сказывается на теплоотводе, стойкости сверла. С уменьшением угла снижается прочность, а при его увеличении будет сложнее удерживать инструмент по центру в начале сверления.

Значение угла при вершине необходимо выбирать, отталкиваясь от твердости материала, который нужно обрабатывать. Чем материал тверже — тем больше должен быть угол при вершине.

Угол при вершине 118° ±2° с задним углом от 7° до 12° считается универсальным, их имеют в виду, когда говорят о спиральном сверле по металлу без указания материала для обработки. Именно эти углы именно эти углы мы будем рассматривать в данной статье для примера, как типовые.

Таблица с углами заточки сверла по металлу, рекомендованными при работе с разными материалами:

| Обрабатываемые материалы | Углы при вершине | Задний угол резания |

|---|---|---|

| Мягкие породы дерева, резина, мягкие волокнистые материалы, пластмассы | 60° | 12°-15° |

| Твердые сорта дерева, бакелит, твердые резины, твердые волокнистые материалы, мягкий чугун (ковкий чугун) | 90° | 12°-15° |

| Жаропрочные и коррозионностойкие стали и их сплавы, нержавейка | 127° | 12°-14° |

| Инструментальная сталь | 118°-150° | 7°-15° |

| Медь | 100°-118° | 12°-15° |

| Медные сплавы | 118°-150° | 12°-15° |

| Алюминиевые сплавы | 90°-140° | 12°-17° |

| Магниевые сплавы | 70°-118° | 12° |

| Титановые сплавы | 135°-140° | 12° |

Конструкционные и мягкие стали, чугун, твердая бронза. При работе с чугунным литьем на сверлах диаметром от 12 мм выполняется двойная заточка с углом переходной кромки 70°-75°. При работе с чугунным литьем на сверлах диаметром от 12 мм выполняется двойная заточка с углом переходной кромки 70°-75°. | 118° ±2° | 7°-12° |

Инструменты для проверки правильности заточки

Для проверки правильности углов и длин пользуются разными измерительными инструментами: транспортиром, угломером, штангенциркулем линейкой и т.д. Так же можно использовать шаблон для заточки сверл, на котором уже есть все правильные углы и нанесена шкала для проверки дин кромок. Такие шаблоны для проверки можно купить в магазине, но найти их в продаже будет сложно.

Шаблон для проверки заточки можно изготовить своими руками из листовой стали, жести или нержавейки по образцам шаблонов из магазина на изображениях выше, нанести на него разметку метчиком или алмазным карандашом. Либо сделать самый простой шаблон из двух или трех гаек. Гайка идеально подходит для этих целей, т.к. она является правильным шестиугольником, каждый внутренний угол которого равен 120 градусам. При соединении двух гаек угол между их гранями так же будет равен 120 градусам.

При соединении двух гаек угол между их гранями так же будет равен 120 градусам.

Такое приспособление подойдет только чтобы проверить угол при вершине. Гайки можно скрепить на сварку или на термоклей. Для этого гайки нужно нагреть, чтобы об них плавился термоклеевой стержень, намазать термоклеем, плотно прижать друг к другу и держать их так, пока они не остынут. Несмотря на кажущуюся хлипкость, скрепленные термоклеем гайки будут держаться очень крепко.

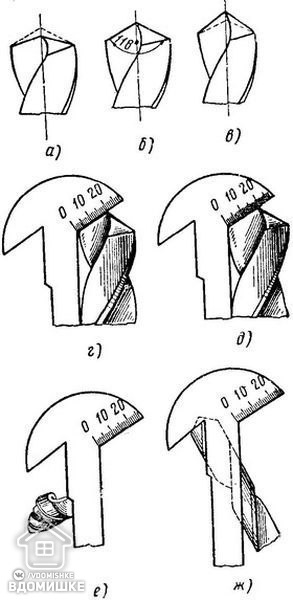

Сверла и гайки Углы гайки и связки гаек Проверка угла заточки при вершине сверла связкой гаекСпособы заточки по выведению задней плоскости

Существует несколько основных способов правильной зат

Угол заточки сверла по металлу: таблица и рекомендации

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Ручная заточка сверла по металлу

Назначение и конструктивные особенности инструмента

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций. Именно геометрией сверла определяются его работоспособность и режущие свойства.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Особенности различных видов заточки сверл

Заточка сверл, как уже говорилось выше, необходима для того, чтобы восстановить их геометрические параметры. Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др. ).

).

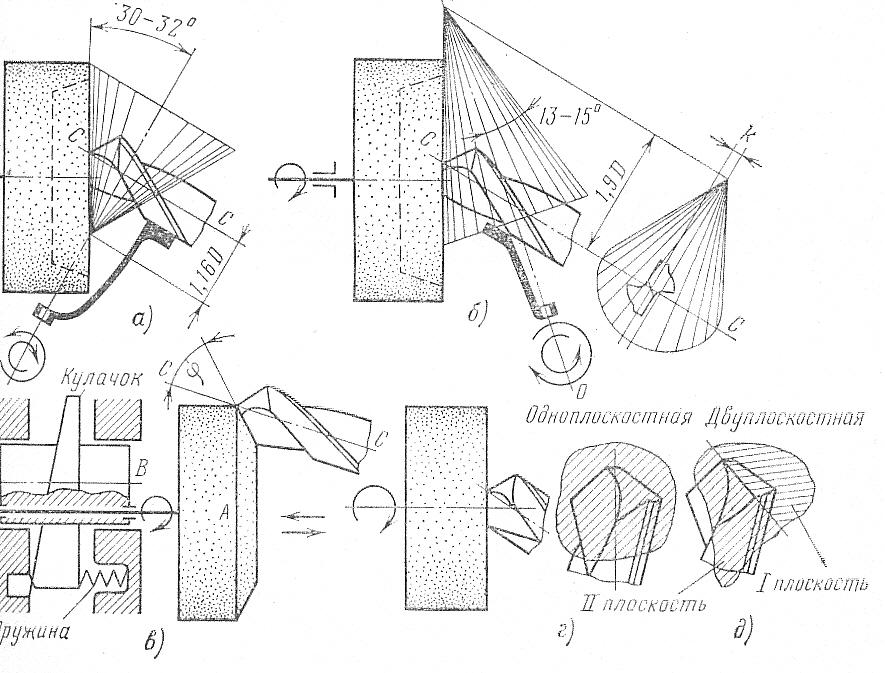

Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Типы заточек сверл по металлу

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

НПТакая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

НПЛВ данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

Это двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

ДПЛЭто аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

Как правильно выбрать углы заточки

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

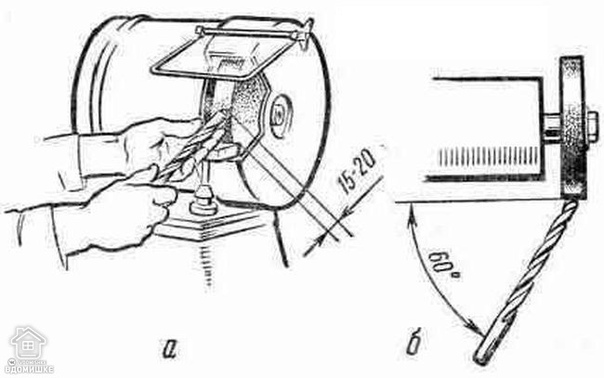

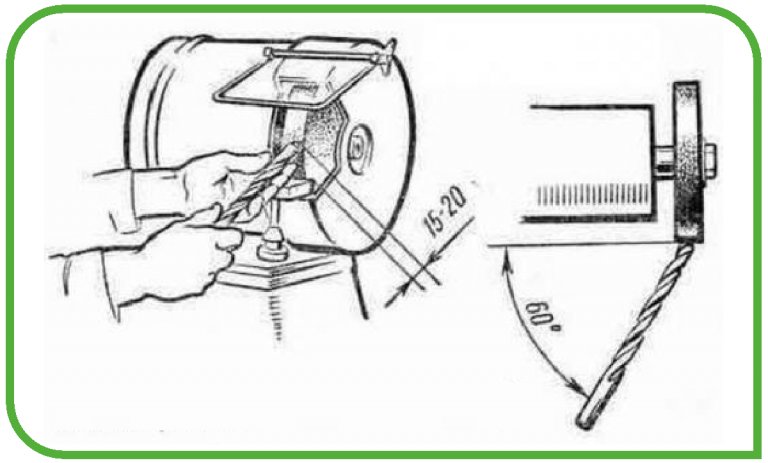

Выполнение операции

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки. Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Проверка углов заточки с помощью шаблона

Проверить соответствие основных геометрических параметров (в том числе угла заточки) сверла требуемым характеристикам можно при помощи одного шаблона, который несложно приобрести в серийном исполнении или изготовить самостоятельно.

И в заключение небольшой видеоролик о том, как самостоятельно заточить сверло по металлу.

Оценка статьи:

Загрузка…Поделиться с друзьями:

как правильно заточить на наждаке и болгаркой любое сверло в домашних условиях своими руками?

Каким бы ни оказалось сверло – даже высококачественным – после сотен циклов сверления оно становится более тупым, теряя идеальную заточку, придаваемую самому изделию ещё на заводе. Оно не просверлит идеальное, не рваное отверстие, пока не вернуть сверлу былую остроту.

Оно не просверлит идеальное, не рваное отверстие, пока не вернуть сверлу былую остроту.

Когда нужно точить?

Заточка сверла по металлу нужна в следующих случаях.

- Соскакивает с намеченной при помощи керна точки.

- При попытке просверлить без разметки будущего отверстия сверло не зацепляется верхушкой острия за выбранную точку, а «гуляет», какие бы усилия мастер ни прилагал.

- Появляется биение, стук, шум при сверлении, переходящий в высокочастотный лязг. Стук и вибрация расшатывает дрель (или перфоратор). На разбитой тупыми свёрлами механике сверлить новыми, только что купленными бурами нельзя: новое сверло от этого часто ломается.

- Перегрев даже после минуты непрерывной работы. Перекаливание быстрорежущей стали приведёт к потере её прочностных свойств (вязкость, твёрдость), и изделие будет пригодно лишь для работ по дереву, а не по металлу.

- Металлические частицы становятся рваными, спиральная стружка исчезает.

Обнаружив один или несколько признаков, немедленно прекратите сверление и проверьте остроту острия и спиральных кромок.

Необходимые инструменты

Любой из выбранных инструментов, включая снабжённые электродвигателем, должен точить стальные изделия (ножи, свёрла, ножницы и т. д.). Второе требование – удержание затачиваемого сверла в процессе. То, насколько быстро и эффективно заточится сверло, зависит от выставления требуемого угла стачивания лишнего слоя стали с кромок острия и скорости выталкивания изделия навстречу точильному кругу. Механизированные средства затачивания позволяют привести сверло диаметром 3-19 мм в рабочий вид за пару минут. Спиралевидные свёрла точатся на специальных или обычных станках с электромотором и простейшей системой подачи. Такой станок можно собрать самостоятельно в гаражных условиях – приобретать профессиональные станки незачем; нередко выправку сверлящего острия выправляют с помощью напильника, точильного камня или круга.

Спиралевидные свёрла точатся на специальных или обычных станках с электромотором и простейшей системой подачи. Такой станок можно собрать самостоятельно в гаражных условиях – приобретать профессиональные станки незачем; нередко выправку сверлящего острия выправляют с помощью напильника, точильного камня или круга.

Болгарка

Мастеру потребуется, кроме самого электропривода, тиски, в которых зажимается обтачиваемое изделие.

Зернистость шлифкруга выбирается такой, чтобы невооружённым глазом невозможно было разглядеть микроборозды, оставляемые зёрнами стеклокрошки, которая и шлифует металл.

Для обточки сверла болгаркой сделайте следующее:

- зажмите сверло в тисках вертикально;

- обточите тыльную грань, чтобы удалить следы износа;

- обточите рабочую кромку под углом в 120°.

Не держите сверло в обточке непрерывно более двух секунд. Короткие сеансы заключаются в снятии тонких, намного меньше 1 мм, слоёв сплава с рабочей грани. Сверло вновь готово к работе.

Точило

Болгарка отличается быстротой использования, мобильностью, но за обточку с её помощью мастер платит травмоопасностью. Даже надев на шлифмашинку защитный кожух, есть вероятность, что круг треснет, инструмент поведёт при коротком заклинивании на оборотах в тысячи оборотов в секунду. Точило снижает травмоопасность за счёт жёсткой фиксации самого станка. При невозможности определить угол заточки пригодится пластиковый шаблон, прикладываемый перед началом стачивания к обтачиваемой поверхности. Чтобы держатель не ушёл в сторону, его присоединяют при помощи болта. Для обточки сверла на точиле сделайте следующее.

- Закрепите сверло в держателе и включите станок.

- Подводите режущие кромки к точильному кругу под углом в 120°.

- Если на сверле присутствуют насечки и выбоины – сточите их со всех сторон. Они нарушают центровку изделия и дрели, заставляя последнюю излишне вибрировать.

Обтачивая свёрла большого диаметра, из-за повышенной общей теплоёмкости сталь перегревается, превращаясь из быстрорежущей в обычную, непригодную для сверления любых других сталей.

Насадка на дрель

Насадка на дрель позволяет обточить свёрла по металлу. Схема действий здесь следующая.

- Установите на дрель насадку-переходник под обычные свёрла.

На простой электродрели она вряд ли потребуется.

На простой электродрели она вряд ли потребуется. - Установите в отверстие нужного диаметра сверло.

- Запустите дрель и обточите сверло с одной из сторон.

- Для обточки второй режущей грани поверните сверло другой стороной с того же конца.

Насадка на дрель даст заточить лишь немного затупленное сверло.

Изделие, на котором присутствуют выбоины и насечки на режущей грани, с помощью дрели наточить не удастся.

Но из-за сравнительной дешевизны – по сравнению с другими инструментами – обточка свёрл на насадке стоит недорого.

Напильник или надфиль

Напильник не приспособлен дл обработки быстрорежущей стали, отличающейся повышенной твёрдостью по сравнению с остальными сортами и марками сталей. Используя шероховатые или камни с алмазным напылением, выдержать нужный угол заточки вручную трудно. Используйте моторизованные устройства для заточки.

Используя шероховатые или камни с алмазным напылением, выдержать нужный угол заточки вручную трудно. Используйте моторизованные устройства для заточки.

Технология

Чтобы качественно подточить сверло, нужны определённые приспособления. Будет ли это маленькое или большое сверло, значения не имеет – технология едина: основную работу выполняют режущие грани на конце, а боковые спиральные кромки выравнивают просверливаемое отверстие, отводя стружку в спиральные каналы.

Простейший способ заточить сверло – втулка, её внутренний диаметр равен по диаметру сечению самого сверла. Втулку закреплают жёстко под нужным углом. Она выбирается следующим образом – сверло должно чётко и с усилием входить в шаблон, не отклоняясь ни на градус. Если сверло отклонится, режущие края восстановятся неточно, и в итоге оно будет «гулять» при работе. Втулка может комплектоваться трубками из цветмета, внутренний диаметр которых равен наиболее часто встречающимся значениям диаметра изделия.

Втулка может комплектоваться трубками из цветмета, внутренний диаметр которых равен наиболее часто встречающимся значениям диаметра изделия.

Особо знающие толк мастера дооснащают данное приспособление бруском из дерева, рассверлённом бурами разного диаметра.

В состав шаблона входит подручное средство, облегчающее подачу сверла к точильному кругу для заточки и не позволяющее изделию сместиться в обратном направлении. Чем твёрже порода дерева, из которого выполнен брусок, тем точнее выставляется угол: так, мастер использует для подачи сверла дубовый брусок, при этом раскачка сверла в нём при заточке, его шатание исключено. Станок – например, всё то же точило – может быть самодельным: главное, чтобы точильный камень не был расцентрован, не вибрировал при работе.

Правильный угол

Величина угла определяется сортом стали или другого металла (либо сплава), в котором сверлятся отверстия. Чем меньше твёрдость металла или сплава, тем больше угол заточки. Так, для стали, чугуна и бронзы, заготовки из которых нужно сверлить, угол заточки достигает 120°, для пластика и мягких щелочных металлов типа магния – 85°.

А вот для стекла и керамогранита угол ещё тупее – 135°, то же самое требуется для мягкой бронзы и алюминиевых сплавов.

Дерево любой породы требует 130°. Нержавеющей стали достаточно 115°. Дело в том, что легко поддающийся металл образует за короткое время больше стружки, возникает излишнее трение, остриё сверла разогревается сильнее и быстрее. А излишнее тепло притупляет его – даже закалённая сталь, из которой изготовлен бур, отпускается при нагреве. Сталь изделия теряет твёрдость и начинает скорее тупиться.

Доводка

Довести восстанавливаемый бур в домашних условиях можно на особых стачивающих кругах, комбинирующих грубую шлифовку быстрорежущей стали с мелкозернистой. Эти круги содержат сравнительно мягкий наполнитель, ликвидирующий грубые царапины, насечки и выбоины, образующиеся при работе. Их ликвидируют, не меняя очертания режущих кромок. Эти диски ставятся на болгарку или дрель, а сверло зажимается на отдельном фиксаторе или в тисках. Если обработка с помощью кругов оказалась грубоватой, само изделие дошлифовывают при помощи вращающегося наждачного круга.

Если обработка с помощью кругов оказалась грубоватой, само изделие дошлифовывают при помощи вращающегося наждачного круга.

Проверка

Скорая проверка правильной заточки достигается посредством особого шаблона, замеряющего длину режущих граней, местоположение верхушки, угол скоса отводящих каналов на сверле и величину угла продольной кромки.

Подточка

Если у мастера затупилось 10-миллиметровое сверло, то изделие подтачивается со стороны передней кромки. Задача – повысить угол прорезывающей грани и снизить скос переднего острия, сужение поперечной кромки.

Последнее даст металлу или сплаву на заготовке выскабливаться активнее в центре отверстия.

Это предотвращает ускоренный слом мельчайших крупинок стали с острия, а значит, и продлевает срок службы бура, даёт возможность сверлить быстрее и больше. Изделие дополнительно шлифуется под небольшой задний угол, что уменьшает силу трения в прорезываемых отверстиях.

Изделие дополнительно шлифуется под небольшой задний угол, что уменьшает силу трения в прорезываемых отверстиях.

Рекомендации

Обычные свёрла подтачиваются своими руками на простом точиле, пильном станке с большим шлифдиском, болгарке или дрели с насадкой. Но для корончатых может потребоваться особый станок. Дело в том, что коронка обладает осью – основным сверлом, представляющим собой обычное изделие. И если оно точится по-простому, то зубчатая, похожая на пилу кромка коронки потребует станочных условий. То же самое справедливо и для конусно-ступенчатых буров.

Не точите свёрла без защитного кожуха и экрана – разлёт стальной пыли опасен для глаз.

Множественное поражение глаза, его засорение стружкой чревато сложностями при их извлечении.

В худшем случае из-за интоксикации ржавеющей в солёной среде глаза сталью человек запросто его потеряет. Будьте осторожны, не сверлите «в потолок» без каски – падающая стружка также попадает в незащищённые глаза.

Подбирайте верный угол подточки. Слишком «пологое» сверло не просверлит сталь, слишком «крутое» – дерево, алюминий, бронзу, магний, пластик. Неправильно подобранный угол либо заставит сверло вилять, и отверстие сместится, либо оно заклинит и сломается.

Не сверлите обычной быстрорежущей сталью стекло, керамогранит, гранит, керамику, высокопрочную глину. Для этих материалов есть так называемый победит. Победитовый сплав значительно превосходит быстрорежущую сталь по прочности. Не пытайтесь просверлить закалённое стекло – оно тут же рассыплется.

Не точите победитовые свёрла простыми наждаками и каменно-остеклованными кругами – для этих изделий есть алмаз, вроде тех кругов, которыми режут камень, кирпич и калёную сталь. Обтачивайте победитовые свёрла на малых оборотах.

Не перегревайте сверло при обточке – перегретая сталь испытает отпуск и станет заметно хуже. Она уже не будет ни калёной, ни быстрорежущей (инструментальной).

Не охлаждайте раскалённое докрасна точёное сверло в воде или иных холодных жидкостях – от резкого охлаждения оно пронизывается микротрещинами. При первой же попытке просверлить заготовку изделие тут же сломается.

Не отклоняйте сверло при обточке. Малейший уход – хотя бы на градус – приведёт к неравномерному обтачиванию, возникнет вибрация, ломающая сам бур и расшатывающая редуктор и двигатель дрели.

Длины режущих граней отличны друг от друга до величины в 0,3 мм.

Данное ограничение соблюдается при обточке свёрл малых диаметров.

Длина рабочей части не должна быть менее сантиметра. Если сверло сломалось пополам, и часть режущей области выброшена, то не обтачивайте свёрла, чья рабочая часть составляет теперь менее сантиметра.

Буры с напайкой твёрдого сплава (например, с победитовым наконечником, алмазным напылением) точатся теми же средствами, что и цельноизготовленные буры из тех же материалов.

Как легко заточить сверло, смотрите далее.

Как заточить сверло по металлу: угол заточки, основные правила

Рассказываем как заточить сверло по металлу правильно при помощи точила, болгарки и приспособлений. Основные требования и правила заточки в домашних условиях. Особенности восстановления победитовых и ступенчатых сверл. Угол заточки, использование шаблонов.

Основные требования и правила заточки в домашних условиях. Особенности восстановления победитовых и ступенчатых сверл. Угол заточки, использование шаблонов.

Со временем даже самое качественное сверло затупляется, все хуже входит в металл и не позволяет проделать ровное отверстие требуемой точности. В большинстве случаев ничего не остается, как заточить сверло по металлу, не отходя от рабочего места. Заточка сверл позволяет в полной мере восстановить их характеристики и работоспособность. Конечно, приобрести новое изделие намного проще, чем устранить проблему своими руками. Чтобы правильно заточить, вовсе не обязательно наличие специального оборудования: восстановить сверло можно с применением несложного инструмента.

Как определить необходимость заточки сверла

Потребность в заточке сверла определяется при появлении одного из следующих признаков:

- повышенного шума в процессе погружения в металл;

- появления мелкой стружки;

- сильного нагрева изделия.

Затупленное спиральное сверло при трении издает неприятный для слуха высокочастотный звук. Потому следует немедленно остановить работу и перейти к заточке инструмента, иначе он слишком перегреется и не будет подлежать восстановлению.

Ухудшение наточки сверла также можно заметить по прекращению образования спиралевидной непрерывной стружки, появлению мелких частиц металла.

Приспособления для заточки

Для сокращения времени работы и улучшения ее качества важно подобрать приспособление, позволяющее удерживать режущий инструмент неподвижно. Нормальная заточка сверл по металлу во многом зависит от точности выставления требуемого угла и возможности регулирования подачи в процессе точения.

Большинство приспособлений позволяет точить режущий инструмент размером 3–19 мм. Для восстановления спиралевидных изделий применяются как специализированные, так и обыкновенные станки с электроприводом и системой подачи, которые можно собрать самому и установить в гараже либо подсобном помещении.

Для работы в домашних условиях нет смысла покупать дорогостоящее профессиональное оборудование: можно ограничиться точильным кругом в паре с держателем либо вовсе выполнить выправку изделия вручную.

При помощи болгарки

Помимо самой машинки, для работы также нужны тиски, в которых фиксируется отлаживаемый режущий инструмент.

Чтобы заточить сверла по металлу болгаркой, необходимо соблюдать следующую последовательность работ:

- изделие вертикально зажать в тисках;

- сначала обработать тыльную кромку до удаления следов износа;

- рабочую грань обточить под 120°.

Для недопущения перегревания сверла контакт его со шлифовальным диском должен длиться не более 1–2 секунд. Эффект достигается за счет многократного снятия тонкого слоя металла с рабочей грани.

Для установления угла заточки можно воспользоваться пластиковым шаблоном, периодически прикладываемым к поверхности.

Заточка на точиле

Заточка на точильном круге считается более удобным и безопасным способом по сравнению с болгаркой.

Если опыт не позволяет определить уровень износа сверла по металлу и выполнить его оправку на точиле «на глаз», нужно воспользоваться специальным приспособлением – держателем, устанавливаемым вблизи рабочего диска. Во избежание смещения фиксатор надежно прикрепляется посредством болтового соединения.

На обточном станке затачивание сверл по металлу не представляет никакой сложности.

Инструмент закрепляется в фиксаторе, включается точило, и рабочие кромки слегка прижимаются к кругу под нужным углом. При наличии мелких зазубрин перед точением их следует удалить равномерно со всех сторон.

Работать на станке следует осторожно. Сверла больших диаметров способны нагреваться до значительных температур, что приводит к уменьшению прочностных характеристик металла.

При помощи насадки на дрель

Качественно и быстро точить сверла средних диаметров (4–10 мм) можно и без заточного круга, используя стандартные насадки для дрели.

Заточка производится в таком порядке:

- на дрель ставится насадка;

- в отверстие требуемого диаметра устанавливается сверло;

- включается дрель, изделие обтачивается с одной стороны;

- для отладки противоположной режущей грани инструмент поворачивается на 180°.

Применение насадки имеет некоторые особенности:

- Качественная и эффективная заточка возможна только для незначительно затупившихся сверл. При наличии глубоких повреждений, как правило образующихся при значительном перегреве металла, восстановить инструмент не получится.

- Фиксированный угол заточки. Насадка подходит только для сверл, используемых для работы с определенными материалами.

Несмотря на имеющиеся конструктивные недостатки, применение насадок позволяет значительно ускорить и упростить восстановление рабочих кромок сверла по металлу. Популярность также обусловлена невысокой стоимостью приспособлений.

Заточка напильником или надфилем

Сверло, применяемое для обработки металла, заточить напильником либо надфилем невозможно по двум причинам:

- Твердость материала. Даже самый лучший напильник сотрется, прежде чем исправит режущий инструмент.

- При использовании алмазных либо абразивных брусков невозможно вручную выдержать нужный угол.

Порядок заточки сверла

Для качественной оправки затупившегося сверла рекомендуется применение дополнительных приспособлений.

В качестве простейшего можно использоваться втулку, внутренний диаметр которой соответствует поперечному размеру режущего инструмента, жестко зафиксированную под требуемым углом. При подборе такой втулки особое внимание уделяется точности и плотности входа сверла внутрь шаблона, так как отклонение даже в несколько градусов существенно снизит качество восстановления кромок.

Приспособление можно оснастить набором алюминиевых либо медных трубок, соответствующих типовым диаметрам сверл. Нередко умельцы дополняют изделие деревянным бруском, в котором проделаны отверстия различных диаметров.

Основным элементом такого шаблона для заточки сверл по металлу является подручник, предназначенный для решения следующих важных задач:

- обеспечение точного положения инструмента и его перемещения относительно точила;

- выполнение функции упора, не позволяющего обрабатываемому изделию отходить назад.

Заточка сверл с использованием приспособления из дубового бруска позволяет точно выставить требуемый угол.

Также режущий инструмент можно легко восстановить на самодельном заточном станке.

Правильный угол

Для качественной и точной заточки сверла важно подобрать правильный угол.

Существует зависимость от материала заготовки угла заточки сверла по металлу, таблица которой приведена ниже.

Таким образом, чем мягче металл заготовки, в которой требуется проделать отверстие, тем угол тупее.

Доводка после заточки

Работа проводится на специальных кругах для доводки, сочетающих грубую обработку металла с финишной.

Диски изготавливаются из относительно мягкого материала, позволяющего убрать царапины, наплывы и прочие незначительные дефекты поверхности. Устранение их осуществляется без изменения геометрических параметров режущих граней. Обычно такие круги ставятся на перфоратор либо болгарку, фиксируются и надежно зажимаются, благодаря чему появляется возможность обработки сверла, зажатого в тисках либо ином приспособлении.

Кроме доводочных дисков, довести режущие поверхности до совершенства можно при помощи наждака, установленного на дрель или болгарку.

Проверка заточки

Для быстрой проверки правильности заточки инструмента используют специальный шаблон, при помощи которого можно контролировать:

- длины рабочих граней;

- положение вершин углов;

- угол наклона винтовой канавки;

- угол продольной грани.

Подточка сверла

Для сверл по металлу диаметром от 10 мм требуется дополнительная подточка передней кромки.

Смысл такой операции заключается в увеличении угла режущей грани и уменьшении наклона передней кромки. Цель – придание металлу стойкости к крошению и повышение рабочего ресурса режущего инструмента.

Кроме того, подточка позволяет сузить поперечную кромку, из-за чего материал заготовки по центру отверстия скоблится, что облегчает сверление. Дополнительная обработка сверл с небольшим задним углом позволяет снизить силу трения внутри отверстия.

Проверка правильности заточки сверла

Правильность восстановления сверла можно установить посредством шаблона, сделанного из листового металла толщиной 1 мм. С его помощью выполняется контроль:

- угла между перемычкой и режущей кромкой;

- угла вершины;

- длины рабочих граней.

Подобный угломер можно изготовить из обычного металлического транспортира. Лишнюю часть следует отрезать, потому как при точении сверл по металлу углы до 30° не применяются.

Контроль заднего угла осуществляется опосредованно через определение угла заострения.

Для самостоятельного изготовления шаблона достаточно перенести требуемые углы на лист металла. В качестве эталона можно применить новое, еще не использованное изделие.

Для проверки правильности заводской заточки заготовка из любого мягкого металла просверливается на глубину 1 см, после чего замеряется диаметр полученного отверстия. Он должен в точности соответствовать заявленному типовому размеру сверла.

Неправильное восстановление рабочих кромок, если клинья их несоразмерны друг с другом либо заточены они под различными углами по отношению к оси инструмента, вызовет биение сверла. В итоге диаметр отверстия будет большим.

Также правильность заточки можно легко выявить по типу стружки, выходящей при сверлении металла. При разбежке в углах инструмент будет заходить туго, придется прикладывать значительно большие усилия для погружения его в металл.

Важные правила

Точение сверл по металлу не вызывает у опытных домашних мастеров никаких трудностей. Но все же существует несколько важнейших правил:

- Главное требование, которого следует придерживаться при разработке конструкции станка для точения: изделие должно оставаться неподвижным, не вращаться вокруг своей оси. Если оно повернется хотя бы на градус, выправку придется повторять заново.

- Поверхность круга или заточного диска должна быть идеально ровной. Потому периодически ее необходимо править эльборовыми насадками.

- По окончании работы восстановленному инструменту для сверления металла следует дать остыть в естественных условиях и только затем выполнять проверку геометрических параметров посредством шаблона.

Длины режущих граней должны отличаться одна от другой не более чем на 0,1–0,3 мм. Данное правило особенно важно для инструмента небольшого диаметра.

Можно ли восстановить победитовое сверло

Инструмент для сверления металла с наконечником из победитовой стали также со временем может затупиться. Для восстановления его рабочих свойств подойдет лишь алмазный круг, вращающийся на малых оборотах. Но перед тем как пробовать заточить победитовые сверла, необходимо удостовериться в возможности такой работы: высота рабочей части должна быть не менее 1 см.

Инструмент с напаянным твердым металлом затачивается теми же способами, как и обычный, небольшого диаметра, – подточкой поверхности задней части. Убирать материал необходимо полностью, вплоть до самой напайки. Если пластина стерлась до поверхности стержня, желательно также подтачивать и переднюю часть до снижения толщины напайки по центру. Работу выполнять нужно с максимальной осторожностью, чтобы не срезать лишний ценный металл.

При обработке необходимо следить за нагревом режущего инструмента, так как чрезмерное повышение температуры может привести к растрескиванию или излому пластины по контуру спайки. Для охлаждения допускается использование любой жидкости, например чистой холодной воды. Но если металл уже раскалился и приобрел красноватый оттенок, принудительно охлаждать его нельзя: инструмент обязательно треснет.

Особенности заточки ступенчатых сверл

Ступенчатые сверла по металлу производятся в нескольких конструктивных исполнениях, каждая модель при этом предназначена для устройства отверстий диаметром 4–32 мм. Это дорогостоящий, но очень качественный инструмент, способный прослужить до 2 лет даже при интенсивном использовании.

По рекомендациям производителя возможна заточка ступенчатых сверл по металлу, но только некоторых моделей. Остальные восстановлению и последующему повторному применению не подлежат.

В отличие от обычных конусные сверла заточить непросто: при неправильном выполнении работы режущая кромка инструмента может прийти в негодность.

Для возвращения к жизни ступенчатого резца используется наждачная бумага, которой оборачивается специальный вращающийся диск. При этом обработку можно проводить как при помощи станка для концевых фрез, так и руками. Первый вариант применяется для изделий со спиралевидными канавками, второй – для инструмента с прямыми полостями.

А вы сталкивались когда-нибудь с необходимостью заточки сверла по металлу в домашних условиях? Все ли у вас получилось или возникли какие-то затруднения? Поделитесь, пожалуйста, собственным опытом в комментариях.

как правильно заточить своими руками, особенности эксплуатации, техника безопасности

Качественная обработка таких материалов, как металл и камень, невозможна без использования сверл, выполненных из хороших материалов, геометрия режущей части которых подходит под требуемые значения. В процессе эксплуатации любое, даже самое прочное сверло рано или поздно изнашивается, утрачивая остроту рабочей поверхности. В такой ситуации требуется определиться с тем, приобретать ли новый материал, или искать информацию о том, как заточить сверло по металлу.

Износ сверла

Неправильное хранение инструмента приводит к биению лезвий друг о друга, налипанию частиц обрабатываемых поверхностей и общему загрязнению спирали. Данный фактор негативно сказывается на сроке эксплуатации сверлильных инструментов, поэтому рекомендуется хранить их в специальных кейсах и подставках.

Помимо условий хранения срок износа зависит от предназначения инструмента и обрабатываемой им поверхности. Например, сверла предназначенные для работы с древесиной сохраняют свою рабочую поверхность в течение нескольких лет по причине того, что дерево — относительно мягкий материал.

В связи с тем, что металл является более твердым и прочным материалом, сверла для работы с ним изнашиваются гораздо быстрее. Работа тупым инструментом недопустима, поскольку отверстия будут проделываться дольше, сложнее, не получатся ровными. Само же сверло будет сильно нагреваться, в связи с чем дальнейший износ происходит еще быстрее и обязательно приведет к тому, что инструмент сломается. Кроме того, облом часто сопровождается разбросом мелких осколков на большой скорости, что может привести к различным травмам. Признаками того, что сверлильный инструмент затупился, являются:

- Скрипы и прочие нестандартные звуки, издаваемые при работе;

- Сильный нагрев инструмента;

- Низкое качество создаваемых отверстий.

Работать тупым сверлом трудно, зачастую невозможно. Помимо того, что оно не сверлит заготовку, эксплуатация изношенного сверлильного инструмента грозит его переломом, что часто приводит к порче обрабатываемой детали и к трудностям извлечения обломанной части инструмента, застрявшей внутри поверхности.

Для того чтобы продлить сверлильному инструменту срок эксплуатации и вернуть правильную геометрическую поверхность, выполняется такая процедура, как его заточка. Любой мастер, который часто работает с дрелью, должен знать, как правильно затачивать сверла по металлу.

Техника безопасности

Описанные ниже работы являются травмоопасными, поэтому требуется соблюдать определенный свод правил:

- Станок должен иметь защитные кожух и экран, предохраняющие мастера от разлетающихся искр и пыли.

- Перед включением станка нужно убедиться в надежной фиксации наждачного круга.

- Заточку нельзя проводить на весу, нужно опирать инструмент на подручник.

- В случае переломов сверла, оно может разлететься на мелкие осколки, помимо этого в процессе работ производится много абразивной пыли и высекаются снопы искр. Учитывая это, все работы следует проводить в защитных очках и маске.

Процесс заточки

Правильную заточку сверла по металлу желательно производить с помощью специальных приспособлений и станков. К сожалению, в условиях домашней мастерской такое оборудование не всегда есть в наличии, и обычно заточка сверел по металлу своими руками выполняется на электрическом точильном станке с абразивными материалами, например, на каменных кругах. Заточку проводят по задним граням, при этом все зубья следует заточить абсолютно идентично. При этом вручную выдержать заданный угол и нужную форму тяжело, да и затачивать в домашних условиях проще всего только спиральные и корончатые инструменты.

Углы рабочей поверхности

Для того чтобы знать, как заточить сверло по металлу на точиле, следует запомнить ряд важных параметров, применяемых к режущей части, выполнение которых гарантирует качественный результат:

- Угол расположения задней части инструмента по отношению к плоскости сверления =10°,

- Угол заточки передней поверхности = 20°

- Угол при вершине режущего инструмента = 118°

При этом угол при вершине может меняться, в зависимости от материала, с которым предстоит работать:

- Для нержавейки, чугуна и твердой бронзы — 115−118°;

- Для алюминия — 130−140°;

- Для меди — 125°;

- Для мягкой бронзы — 130°.

Как видно, чем мягче материал, в котором требуется просверливать отверстие, тем тупее должен быть угол. Так, для нержавеющей стали достаточно — 118°, а для более мягких металлов угол достигает — 140°.

Существует несколько видов заточки, применяемых для различных целей. самыми распространенными считаются:

- Одноплоскостная. При этом виде обработки задняя поверхность пера выполнена в виде одной плоскости. Задний угол лежит в пределах 28−30°. Сверло приставляют режущей частью параллельно точильному кругу и не меняют его положения. Считается самым простым видом заточки сверл диаметром до 3 мм, но недостатком является то, что в процессе сверления режущие кромки могут крошиться.

- Коническая заточка. Как правило, применяется для сверл относительно большого диаметра. Ее тяжело проводить без специального оборудования и не имея соответствующих навыков. Сверло следует брать левой рукой за рабочую часть ближе к конусу, а правой рукой удерживать хвостик. Затем инструмент прижимают к торцу точильного камня поверхностью задней части и режущей кромкой. В процессе заточки сверло слегка покачивается за хвостик правой рукой, это позволяет создавать на перьевой грани конусовидную поверхность.

В процессе заточки следует стараться выдержать изначальную заводскую поверхность задней части, чтобы она сохранила заданные ей углы. После заточки желательно провести доводку, что позволит сгладить поверхность и убрать мелкие зазубрины.

Доводка материала после его заточки

Доводка выполняется на специальных доводочных кругах. Их отличие от обычных шлифовальных кругов состоит в том, что агрессивная обработка материала объединяется с получением хорошей финишной поверхности.

Благодаря мягкости материала и качественного абразива такие круги идеально подходят для устранения царапин и других дефектов поверхностей, их устранение производится без изменения геометрии рабочей части материала. Как правило, такие круги устанавливаются на болгарку или дрель, что позволяет более удобно и точно обработать сверло зажатое, например, в тисках.

Помимо доводочных кругов, заправить рабочую поверхность можно с помощью наждака, находящегося на диске той же болгарки.

Подточка поверхности

Правильно выполненной заточки сверла по металлу своими руками на инструменте диаметром до 10 мм вполне достаточно для работы, для более широких рекомендуется дополнительно подточить переднюю поверхность.

Смысл данной обработки состоит в том, что за счет увеличения угла режущей кромки и уменьшения переднего угла возрастает стойкость к крошению, это приводит к повышению ресурса сверла. Помимо этого, ширина поперечной кромки уменьшается, благодаря чему материал в центральной части отверстия не сверлится, а скоблится, что облегчает процесс сверления металла. Для сверла с маленьким задним углом можно провести подточку задней поверхности для уменьшения ее трения внутри отверстия.

Применение специальных приспособлений

Процесс заточки по указанной выше методике подходит для инструмента диаметром не более 10 мм. Для того чтобы качественно наточить сверла большего размера, особенно если они имеют сложную форму или дополнены специальными твердосплавными напайками, лучше применять станок со специальным приспособлением.

Использование данного оборудования позволяет контролировать угол заточки, а выполнение работ будет происходить максимально безопасно для мастера. Применение таких точильных станков рекомендуется для заточки инструментов, которые:

- Применяются для сверления глухих отверстий, для них характерно снижение усилия резки по оси.

- Характеризуются повышенной прочностью и качеством сплава.

- Применяются для проделывания очень глубоких отверстий.

- Отличаются незначительной величиной подточки.

От обычного станка данные приспособления отличаются правильным ориентированием режущей части сверла по отношению к точильному кругу. Для выполнения этой задачи в конструкции приспособления имеется специальная опорная плита, на которую устанавливается станок с кругом и поворотная колонна, фиксирующая инструмент. Использование этой колонны позволяет располагать режущую часть сверла в любом положении под любым углом к поверхности абразивному кругу.

Передвижения обрабатываемого инструмента выполняется за счет привода, соединенного с двигателем. После закрепления сверла в колонне, она сама подводится к кругу и все углы, которые требуется сформировать, будут выдержаны автоматически. Недостатком такого станка является то, что он имеет большие габариты и высокую стоимость, поэтому его приобретение нецелесообразно для домашнего применения.

Насадка на дрель

Одним из компактных приспособлений для наточки сверла является цилиндрический насадочный станок, который закрепляется на рабочем вале обычной дрели, от которого приводится во вращение точильного круга насадки. С другой стороны цилиндра находится специальная крышка с отверстиями различного диаметра, в которые устанавливается режущая часть нужного для заточки сверла.

Данная насадка проста в применении, обращение с ней не требует специальных навыков, а сверла, прошедшие заточку на ней, сохраняют все свои геометрические параметры.

Восстановление победитового сверла

Сверло с победитовым наконечником может со временем затупиться, и для его заточки потребуется алмазный круг. До того как начать процесс наточки, нужно убедиться в том, что высота оставшейся режущей части не менее 10 мм для того, чтобы заточка была возможна. Работу следует проводить на низких оборотах точильного круга.

Сверло с напайками затачивается по аналогии с обычными, малого диаметра — выполняя заточку задней поверхности. При этом стачивать поверхность следует до самой напайки. Также желательно подточить переднюю поверхность, особенно если пластина стерлась до самого сверла. Передняя поверхность обрабатывается таким образом, чтобы толщина напайки в центре стала меньше. Работать следует аккуратно во избежание лишнего среза рабочей поверхности.

Нужно внимательно следить за тем, чтобы сверло не перегревалось в процессе обработки, поскольку это грозит растрескиванием или даже обломом пластины в месте пайки. Для охлаждения перегретого наконечника подойдет любая охлаждающая жидкость, например, обычная вода. Тем не менее, если металл раскален докрасна, то макать его в воду ни в коем случае нельзя — сверло мгновенно треснет.

Процесс восстановления геометрической поверхности сверлильных инструментов по металлу и бетону необходим, поскольку данные материалы быстро убивают заводскую заточку инструмента. Теоретического материала по вопросу о том, как правильно точить сверла по металлу недостаточно, но все не так сложно и приходит с опытом.

Использование же специальной насадки для дрели позволяет сохранять все геометрические поверхности инструмента и идеально подойдет для тех, кто не имеет опыта в ручной наточке и боится испортить сверлильный инструмент.

То, какой вид металла будет сверлиться, влияет на угол требуемой заточки, а для работы с камнем и прочными сплавами подойдет сверлильный инструмент с победитовыми насадками.

Не следует забывать о том, что помимо правильной и своевременной заточки продлить срок службы инструмента поможет его правильное хранение в специальных пеналах и подставках.

Originally posted 2018-03-28 15:14:38.

Как самому правильно заточить сверло вручную

Для заточки свёрл существуют специальные приспособления, которые помогают правильно выдержать все рабочие углы этого инструмента. Но если нужного устройства под рукой нет, то несложно научиться проводить эту ответственную операцию самому. Начинать практиковаться в заточке лучше со сверла среднего диаметра 10 – 12 мм.Чуть-чуть теории

Это угол заточки сверла, он приблизительно составляет 120 градусов.

После заточки передняя режущая часть инструмента должна быть симметрична. Если произошло смещение, надо поправить – переточить.

За режущей кромкой имеется задний срез или задняя поверхность. Она должна быть направлена относительно режущей кромки на 1 – 1,5 мм вниз в сторону хвостовика сверла.

Подготовка к операции

На точильном камне маркером наносим черту параллельно оси вращения. Теперь постараемся правильно расположить сверло в пространстве для проведения заточки. Прикладываем сверло задним срезом режущей кромки к черте на точильном камне, плотно без зазоров. Сверло должно располагаться строго горизонтально!

При этом нанесенная черта будет находиться несколько выше оси вращения точила.

Продольная ось инструмента в горизонтальной плоскости будет повёрнута влево примерно на 30 градусов, это обеспечит правильный общий угол заточки в 120 градусов. Запомним это положение в пространстве.

Переходим к практике

Берем побывавшее в работе сверло, со сбитыми режущими кромками и попробуем его заточить. Находим правильное положение инструмента в пространстве, начинаем заточку.

Вначале одну сторону, потом другую. Не торопимся, делаем работу максимально аккуратно. Если затачиваемая комка перегревается, раскаляется до красна, окунаем инструмент в емкость с водой. Затем продолжаем работу.

Проверяем результат

Как будто бы все получилось. Угол заточки около 120 градусов, задний срез имеет правильный скос к хвостовику сверла.

Берем дрель, вставляем заточенный инструмент в патрон. Пробуем сверлить стальную пластину толщиной 8 мм.

Все идет довольно хорошо.

Однако, истинным критерием правильно выполненной операции является стружка спиральной формы. Если она еще и симметричная двухсторонняя, то значит, углы заточки оптимальны.

Небольшое послесловие

Вполне возможно, что с первого раза операция может не получиться. Ничего страшного. Терпение и аккуратность, это даст положительный результат. Пару слов о технике безопасности. Точило должно иметь защитный кожух. Работать необходимо в перчатках, причем прочных, например спилковых. Лицо и глаза следует ОБЯЗАТЕЛЬНО защитить очками, а лучше маской. Успешной Вам работы!

Смотрите видео

В видеоролике наглядно происходит процесс заточки сверла вручную, так что обязательно посмотрите.

Не покупайте новые, затачивайте тупые сверла

Размещено: 11 сентября 2015 г. Автор: JamesRНе позволяйте затупившимся сверлам оставить ваш проект без отверстия

Как и любой другой режущий инструмент в магазине, сверла затупляются и не режут, как раньше. Худшее, что можно сделать, — это пойти и купить новый набор, потому что вы думаете, что те, которые у вас уже есть, застрелены. Многие люди не знают, как легко затачивать собственные биты, что сэкономит вам деньги и сэкономит на поездке в магазин.

Для заточки сверл вам понадобится настольный шлифовальный станок, хотя есть инструменты, специально разработанные для заточки сверл, они не стоят своих затрат. Потратьте время на то, чтобы научиться правильно их точить самостоятельно, и это с лихвой окупится в следующий раз, когда немного станет скучно.

При заточке убедитесь, что вы катите сверло по направлению к режущей кромке, сохраняя правильный угол. (внизу страницы) Не шлифуйте кончик сверла, это только ухудшит его качество.

Чтобы показать общие проблемы, которые могут вызвать затупившиеся сверла, я обнаружил четыре сверла, каждое из которых имеет разные проблемы, которые можно легко решить с помощью заточки.

Первая показанная коронка не могла даже просверлить кусок стали 16 GA, она начала прорезать, но остановилась примерно на полпути. К этому моменту из отверстия больше не поступало металлической стружки. Если вы внимательно посмотрите на режущую поверхность, вы увидите, что внешний край режущей поверхности закруглен, что и привело к остановке резания.Посмотрите как верхний передний край.

Иногда только одна часть режущей кромки тускнеет или тускнеет. У этого сверла сколы только внешний угол, в зависимости от качества сверл, которые у вас есть, это может происходить чаще. Посмотрите и убедитесь, что кончик фрезы и первая половина режущей кромки все еще в относительно хорошем состоянии, но затем внешний край почти полностью отколот.

С возрастом и в использовании наконечник сверла начнет тупиться, особенно если вы часто сверлите металл.В целом режущая кромка этой биты была в хорошем состоянии, но острие было закругленным. Это предотвратит запуск буровой коронки и может начать блуждать, если пилотная скважина не будет пробурена первой.

Еще одним ключевым элементом характеристик сверла является угол наклона его вершины. Это сверло ранее было заточено, но получилось слишком плоским. Это может вызвать проблемы, потому что меньший угол на режущей кромке заставит сверло пытаться удалить слишком много материала за раз, в результате чего сверло будет связываться и удерживать материал, который вы сверляете.Это может быть особенно опасно, если вы используете сверлильный станок, сверло может захватить материал и преодолеть вашу хватку, заставляя его вращаться с той же скоростью, что и сверло.

Правильный угол наклона бурового долота составляет 59–60 °, что обеспечивает оптимальное соотношение между скоростью бурения и сроком службы сверла. (Для более специфических применений и материалов сверл, возможно, лучше подходят разные углы, но для всех целей, но это идеально)

Здесь вы можете видеть, что раньше первые три фрезы даже не пробивали металл, а четвертая сверляла слишком быстро и оставляла неровное отверстие.После заточки у каждого из них не было проблем с прорезанием этого тонкого куска металла.

Посетите блог Eastwood и технический архив, чтобы получить дополнительные инструкции, советы и рекомендации, которые помогут вам со всеми вашими автомобильными проектами. Если у вас есть рекомендация для будущей статьи или у вас есть проект, который вы хотите объяснить, не стесняйтесь оставлять комментарии.

— Джеймс Р. / EW

Когда использовать точечное сверло [7 полезных советов и приемов]

Машинисты знакомы с точечными сверлами — у них короткие канавки или совсем без них.Эти маленькие сверла очень жесткие, чтобы точно определять отверстие для спирального сверла. Максимум мяса в хвостовике удерживает их в цель. Цель состоит в том, чтобы использовать точечное сверло, чтобы сделать небольшую ямку на заготовке, чтобы спиральное сверло не двигалось так, чтобы отверстие закручивалось в нужном месте.

Когда нужно использовать точечное сверло?

Требуется ли точечное сверло каждый раз, когда нужно просверлить точное отверстие? Его цель — обеспечить точное расположение отверстия.Короткое точечное сверло очень жесткое, и маловероятно отклонение движения пятна.

Однако, если вы используете твердосплавное сверло или сверло для длинных винторезных станков, то пятно обычно не требуется. Сам по себе карбид настолько жесткий по сравнению с HSS, что сверло будет идти туда, куда оно направлено. На самом деле, большинство производителей не рекомендуют использовать твердосплавные спиральные сверла или вставные сверла, потому что они легко удаляют твердый сплав в углублении.

Спиральные сверла для длины винтового станка намного короче, поэтому они менее подвержены изгибу.В общем, вы сэкономите много времени, если сможете избежать точечного бурения. Вложения в набор спиральных сверл для длины станка окупаются. Я почти никогда не использую биты длины джоббера.

Спиральные сверла на длину станка короче и жестче, чем длина сверла. Их не нужно сверлить точечно.

Бывают случаи, когда вам не удастся избежать сверла на длинную длину, потому что отверстие слишком глубокое для сверла винтового станка. В этом случае вы можете точечно сверлить, чтобы запустить спиральное сверло, или вы можете просверлить неглубокую часть отверстия с длиной винта, а затем переключиться на более длинное сверло.В любом случае вам предстоит смена инструмента, так что шесть из полутора десятков других.

Могу ли я использовать центрирующее сверло вместо точечного?

Многие станочники используют центровочные сверла для точечной резки вместо настоящих сверл. Центровочные сверла предназначены для создания отверстия, подходящего для токарного центра. У них есть наконечник, состоящий из двух частей, с маленькой направляющей и большей зоной зенковки. Хотя центрирующие сверла более дешевы, чем точечные, они имеют некоторые недостатки.Например, маленький пилотный наконечник очень хрупкий, и если он сломается, сверло прекратит резку. Не очень приятно, если вы выполняете работу, в которой нужно выявлять много дыр. Другая проблема заключается в том, что угол отверстия центрирующего сверла обычно составляет 60 градусов. При зондировании вам нужен угол больше, чем угол спирального сверла, если это возможно. Чем уже угол пятна, тем больше будет первый контакт спирального сверла у внешнего диаметра. Если канавки спирального сверла не заточены идеально, одна из них коснется точечного отверстия раньше другой, и сверло будет пытаться отклониться.Это противоречит цели точечного сверления и может привести к получению менее точного отверстия. Более широкий угол точечного сверла означает, что кончик спирального сверла режет первым, что делает отверстие более точным. Наконец, перемычка точечного сверла обычно тоньше, чем у центрирующего сверла, поэтому резать легче и с меньшим нагревом.

Точечное сверло (вверху) — лучший выбор, чем центрирующее сверло (внизу)…

Что мне следует использовать: сверлильный патрон или цанговый патрон?

Выбор того, использовать ли патрон сверла или цанговый патрон для точечного сверла или любого другого спирального сверла, является раздельным, поскольку мы оптимизируем два параметра, и для каждого из них есть свой выбор.

Для обеспечения максимальной точности используйте цанговый патрон для точечных и спиральных сверл. Традиционные сверлильные патроны менее точны, а держатели концевых фрез с установочными винтами хуже.

Однако в отношении удерживающей способности патрон сверла является лучшим. Вот почему:

- Сверлильный патрон концентрирует захват в трех местах. Эта рукоятка настолько сильна, что часто повреждает стержень спирального сверла, если металл недостаточно тверд, чтобы сопротивляться. Цанга, напротив, распределяет усилие равномерно на 360 градусов вокруг стержня.Вы легко можете понять, почему это приводит к ухудшению сцепления.

- Во внутренней работе сверлильных патронов используются клинья для создания значительного механического преимущества при затяжке. Это приводит к гораздо большей захватной силе, чем достигается цанговым патроном.

В конце концов, я рекомендую использовать цанги для сверл меньшего размера, скажем, 1/4 дюйма и ниже, и патроны для сверл большего диаметра, которые требуют большей удерживающей силы.

Как просверлить пластины

Изображения highteaforalice

Заявление об ограничении ответственности. Использование вращающихся инструментов вблизи воды, насколько нам известно, никогда не одобрялось ни одним из производителей вращающихся инструментов. Если вы решите бурить рядом с водой или с насадками под водой, подключенными к вашей дрели, вы делаете это на свой страх и риск. Помните, что смешивание электричества и воды может быть очень опасным.

Если вы, как и я, любите рыскать по благотворительным магазинам в поисках старых фарфоровых тарелок, блюдцев, чайных чашек и чайников, то, как и я, вам будет интересно, что со всем этим делать.И, к счастью для нас, есть множество идей: кормушки для птиц, украшения, подставки для торта, драпировки, браслеты, осветительные приборы, колокольчики, горшки для растений и многое, многое другое.

А пока давайте посмотрим, как сделать тарелку, подставку для торта. Отлично подходит для губок Victoria Sponges, French Fancies и Battenburg, но также отлично подходит для хранения украшений или предметов домашнего обихода, таких как ключи от машины и мелочь. Выполните следующие простые шаги …

Что вам понадобится

- Алмазное корончатое сверло 6 мм (часто называемое алмазными кольцевыми пилами) или, если вы используете сверло Dremel, вы можете использовать 6-миллиметровый алмазный керн с горлышком бутылки Сверло

- 1 обеденная тарелка, 1 боковая пластина, 1 блюдце или чашка (чашка сверху вместо блюдца может использоваться для хранения конфет, цветочного букета или небольших вилок для торта)

- Трехуровневая подставка для торта штуцер

- Дрель.Идеально подойдет легкая дрель, такая как дрель Dremel или Foredom, но подойдет и обычная бытовая дрель Bosch.

- Губка и таз с водой

- Старое полотенце

- Малярная лента

- Защитные очки

- Ручка Sharpie или аналогичный предмет

- Отвертка для затягивания фитингов

Вот как выглядят наши алмазные коронки:

Как выглядят наши алмазные сверла: сделать подставку для торта

Step 1

Отметьте место, где вы хотите, чтобы ваше отверстие было маркером (найдите середину с помощью рулетки) и поместите полоску малярной ленты поверх.

Когда вы начнете сверлить, клейкая лента поможет предотвратить скольжение по поверхности ваших пластин.

Шаг 2

Смочите губку водой (держите под рукой таз с водой для доливки) и поставьте непосредственно рядом с предполагаемым отверстием. Цель использования смазки, такой как вода, — гарантировать, что пластина и сверло не перегреются, что может привести к растрескиванию пластин и сократить срок службы сверла. Мы не хотим, чтобы винтажный Royal Doulton сломался пополам!

Шаг 3

Поместите пластины на полотенце и запустите сверло со скоростью от 1000 до 1500 об / мин и наклоните сверло на малярную ленту, чтобы начать сверление, одновременно выдавливая воду из губки прямо на процесс сверления.Наклон сверла снова поможет предотвратить скольжение по поверхности. Как только вы начнете резать пластину, верните сверло в его нормальное вертикальное положение и продолжайте сверлить, сначала медленно и с небольшим давлением, слишком большим — и вы можете сломать фарфор.

Повторите эти действия для всех трех тарелок и чашек

ПРЕДУПРЕЖДЕНИЕ: Будьте особенно осторожны и бдительны при совместном использовании воды и электрических приборов.

Step 4

С вашей обеденной тарелкой (или той, которая будет внизу вашего яруса) поместите шайбу на дно и проденьте винт.Сверху наденьте еще одну шайбу и прикрепите фурнитуру подставки для торта. Повторите для всех трех тарелок и чашек

Вышеупомянутое ожерелье из найденных осколков битого фарфора и этот осветительный прибор с использованием чайной чашки и блюдца были изготовлены с использованием алмазных сверл. У Boodi Blu есть прекрасный ассортимент украшений из переработанной битой керамики, а в The rework house есть ассортимент домашнего декора из чайных чашек и форм для желе!

Дополнительная помощь и идеи для приготовления китайской посуды

После того, как вы сделаете одну из этих подставок для торта и освоите ее, вы будете искать необычные тарелки и миски или различные способы собрать все это вместе.Например, если вы используете 3 чашки чая или кружки для эспрессо, вы можете сделать прекрасные центральные предметы для столов на свадьбу или званый обед. Используйте два нижних для цветов, а верхний — для свечи.

Чтобы узнать, что делать со старым фарфором, взгляните на нашу доску Pinterest.

Для просверливания фарфоровых пластин необходимо использовать алмазные сверла. Один из вопросов, который мне чаще всего задают, — «Сколько пластин можно просверлить одним сверлом». Чтобы получить ответ на этот вопрос и получить дополнительную информацию, прочтите эту статью: 12 вещей, которые вы должны знать о алмазных сверлах

Сверлить круги из пластин для изготовления украшений немного сложнее, если вы хотите получить узор по краю пластины, но это можно сделать.Я использовал 10-миллиметровое алмазное корончатое сверло с горловиной для бутылок, вставленное в мульти-патрон Dremel ротационного инструмента Dremel 3000.

Корончатые сверла предназначены для сверления отверстий, поэтому керн или круг, который вы получите таким образом, могут быть немного неровными по краям. Однако не бойтесь, просто улучшите его с помощью небольшой алмазной пилки с зернистостью 600.

Шейла последовала нашему руководству и сделала подставку для торта, вот что она сказала …

«Учебник о том, как сделать подставку для торта, был абсолютно точным.Мы с мужем взялись за наши винтажные тарелки с помощью алмазного корончатого сверла, и в кратчайшие сроки у нас появилась действительно профессиональная подставка для торта. Большое вам спасибо — бесконечно благодарна Eternal Tools! »- Шейла Кинг

Заточка водяными камнями

Все больше и больше плотников обнаруживают, что путь к идеально заточенным режущим инструментам ведет их через воду. Именно этим смазываются все более популярные японские водные камни.Эти искусственные точильные камни обладают большим преимуществом при заточке инструментов — абразивной поверхностью, которая постоянно обновляется во время работы.

Почему водные камни превосходят масличные

Мягкие абразивные частицы водяного камня при использовании постоянно отламываются, обнажая новые острые края. По мере того, как вы продолжаете затачивать, эти сломанные кристаллы рассыпаются на все более мелкие кусочки. Раскрошенные кристаллы смешиваются с водой на поверхности камня, создавая эффект суспензии, хонинговальную и полировочную пасту.

Сравните это с тем, что происходит с твердыми абразивными частицами, из которых состоят многие другие виды точильных камней. Вместо того, чтобы отламываться от использования, они округляются и тускнеют. В то же время остатки масла и металлические частицы проникают в поры камня, застекляя поверхность и снижая способность камня создавать действительно острые края.

Изучите это, чтобы получить хорошую оценку

Японский водяной камень имеет зернистость от 150 до 8000, но эти числа не имеют прямого отношения к U.С. сорта. Например, абразивное действие японского камня зернистостью 150 приближается к американскому камню зернистостью 100; 1000 японцев, 500 долларов США; и японский 4000, 1000 США. Лучше связать классы водного камня друг с другом, чем пытаться преобразовать их в оценки США.

Вот некоторые моменты, которые помогут вам при покупке водяных камней:

- Чтобы быстро удалить много металла, например, для восстановления поврежденного края или изменения скоса лезвия, вам понадобится водяной камень с зернистостью от 150 до 250.

- Вы можете рассчитывать на водяной камень зернистостью 800, 1000 или 1200 для универсальной заточки. Камень зернистостью 800 — хороший универсальный выбор, если вам иногда приходится затачивать зазубренные или сильно изношенные края.

- Для заточки и полировки заостренных кромок выберите камень зернистостью 4000 или более мелкий, иногда называемый чистовым камнем.

- Для нормальной заточки инструмента достаточно пары камней — 800, 1000 или 1200 и 6000 или 8000. Если вы часто имеете дело с поврежденными краями, добавьте в набор более агрессивный камень с зернистостью 150 или 250.

- Отдельные водные камни в среднем стоят от 20 до 40 долларов, а некоторые ультрадисперсные камни (зернистость 8000) достигают 75 долларов. Вы можете купить комбинированные камни с более крупной зернистостью с одной стороны и более мелкой с другой по цене от 25 до 50 долларов.

Некоторые водные камни, такие как камень с зернистостью 6000, устанавливаются на деревянную основу. Также показан водяной камень общего назначения с зернистостью 80.

Во-первых, утолить жажду камня

Waterstones предназначены для использования во влажном состоянии.Поэтому перед заточкой замочите камень на 10–15 минут в чистой воде. (Мы купаем нашу в поддоне из гипсокартона, показанном ниже. Вы можете использовать любую небольшую посуду, достаточно глубокую, чтобы погрузить в нее камень.) Во время заточки держите поверхность камня влажной. (Мы поливаем камень водой из бутылки с водой велосипедиста; подойдет любая бутылка с водой или распылитель.)

Вся вода вместе со взвесью абразивных и стальных частиц, которая образуется на влажной поверхности камня, затрудняет заточку.Чтобы убрать беспорядок и защитить столешницу, поместите камень на форму для печенья или аналогичный неглубокий противень. Удерживайте камень в центре, используя дистанционные блоки или простой фиксатор, подобный показанному на иллюстрации выше и фотографии открытия.

Для лучшей заточки и защиты камня от случайной зазубрины всегда держите инструмент в направляющей для заточки или хонингования, как показано на начальном фото.

Сушите камень для хранения

Некоторые плотники хранят водяные камни в ведрах с водой или пластиковых ящиках.Это нормально для грубых и средних камней, но не для мелкозернистых камней. Их следует хранить в сухом виде.

Мы предпочитаем хранить все водные камни в сухом виде или, возможно, влажным было бы более точным прилагательным. Это меньше хлопот: вам не нужно прятать в магазине грязные ящики с водой, и вы не будете выращивать странные организмы, если не будете менять воду достаточно часто.

После использования просто промойте камень, промокните его насухо и поместите в пластиковую коробку с крышкой. (Камень какое-то время останется влажным, поэтому хранить его в оригинальной картонной коробке нецелесообразно.) Защищайте водяной камень от отрицательных температур — вода, оставшаяся в камне, может замерзнуть и потрескаться.

Для удержания беспорядка при заточке можно использовать неглубокий лоток. Другие предметы, показанные справа, включают (по часовой стрелке сверху) пластиковую коробку, бутылку с водой, поддон для замачивания камней и направляющую для заточки или хонингования.

Плоский камень точит лучше всего

Для заточки плоских утюгов, долот и других инструментов необходим плоский камень. Но из-за того, что заточка постоянно срезает абразивные частицы с водяного камня, его поверхность может стать выпуклой.Однако снова сплющить камень легко. Вот как:

Поместите кусок наждачной бумаги зернистостью 120 для влажной или сухой очистки абразивной стороной вверх на кусок стекла или другую плоскую поверхность. Смочите наждачную бумагу, затем потрите по ней камнем восьмеркой. Проверьте лицо камня линейкой.

Разглаживайте водяные камни после каждых нескольких использований, а не дожидаясь, пока они станут заметно выпуклыми. Даже если вы будете расплющивать камень после каждого использования, он все равно прослужит долго.

Школа заточки Урок № 2: Освоение основ заточки

Здравствуйте, это Питер Новлан, и в этом втором уроке я расскажу о самых основах заточки, основных принципах и подчеркну, насколько полезно понимание этого будет для вас. обострение прогресса.Этот второй урок включает в себя статью и видео. Если вы пропустили, вот вам первый урок .

[toggle title_open = «Закрыть оглавление» title_closed = «Открыть оглавление» hide = «yes» border = «yes» style = «default» excerpt_length = «0 ″ read_more_text =» Подробнее «read_less_text =» Читать Меньше ”include_excerpt_html =” no ”]

[/ toggle] Знакомство со вторым учителем: Джон Бройда

Как упоминалось в первом уроке, мы рады, что Джон является вспомогательным учителем в Школе заточки KnifePlanet.Несколько частей этой статьи были написаны и отредактированы Джоном. Вот его вводное видео:

Урок 2: Основы заточки

Сосредоточьтесь на технике

Основная концепция заточки довольно проста, но мы наблюдаем, как люди режут верхушку помидора например, не держа помидор, и мы видим это снова и снова. Мы видим красивую зеркальную отделку и фантастические кухонные ножи ручной работы, и я был полностью поражен.Могу ли я сделать одно из этих чудесных кусочков с помидором? Что, если я не мог, я что-то делал не так? Было ли это водяными камнями, которые я использовал, возможно, мне нужны были лучшие, или, может быть, у меня не было достаточно алмазных спреев и полосок. Неужели мой камень с зернистостью 2000 недостаточно высок? Я боролся со всем этим, потому что попал в ловушку СМИ и подумал, что мне нужно иметь все, например, если бы у меня не было камня воды на 16000, я, возможно, не получу ножи такими острыми, как я вижу людей на YouTube делаю это.

На мой взгляд, все это не имеет значения, когда вы учитесь, и даже если вы опытный точильщик. Что я узнал после нескольких лет борьбы с этим помидором, так это то, что не камень Нанива Чозера с зернистостью 10000, наконец, позволил мне пройти тест, The Rite of Passage , который мы часто ставили сами себе, хотя это не было что-нибудь необычное, это был один или два камня и понимание того, чего я надеялся достичь. Если бы полиция по хранению водных камней пришла ко мне и сказала, что вам нужно передать все свои камни, но вы можете оставить себе три, я бы первым взял свой грубый камень, затем средний и, наконец, прекрасный камень.Я сделал ножи острыми, когда понял, что мне нужно усвоить основы, перестать смотреть YouTube и практиковать .