Изготовления пеноблоков в домашних условиях технология: видео-инструкция по монтажу своими руками, из чего сделан, фото

видео-инструкция по монтажу своими руками, из чего сделан, фото

Современный рынок строительных материалов и услуг обильно заполнен различного рода предложениями. Но, несмотря на это, некоторые домовладельцы предпочитают все, что возможно, делать самостоятельно. Это касается и создания пенобетона.

В нашей статье мы попытаемся выяснить, насколько выгодно для домашнего мастера такое производство. И, разумеется, рассмотрим вопрос того, как сделать пеноблок своими руками.

Пеноблоки

Содержание

- 1 Плюсы и минусы самостоятельного изготовления

- 2 Процесс создания пеноблоков

- 2.1 Этапы работы и необходимое оборудование

- 2.2 Приготовление раствора пенообразователя

- 2.3 Замешивание цементно-песчаного состава

- 2.4 Разливка пенобетона по формам и сушка

- 3 Вывод

Плюсы и минусы самостоятельного изготовления

На первый взгляд, самостоятельное создание пеноблоков является довольно выгодным мероприятием. Но, к сожалению, здесь не все так просто. Решив создавать блоки в домашних условиях, владельцу жилья неизбежно придется столкнуться с рядом трудностей.

Но, к сожалению, здесь не все так просто. Решив создавать блоки в домашних условиях, владельцу жилья неизбежно придется столкнуться с рядом трудностей.

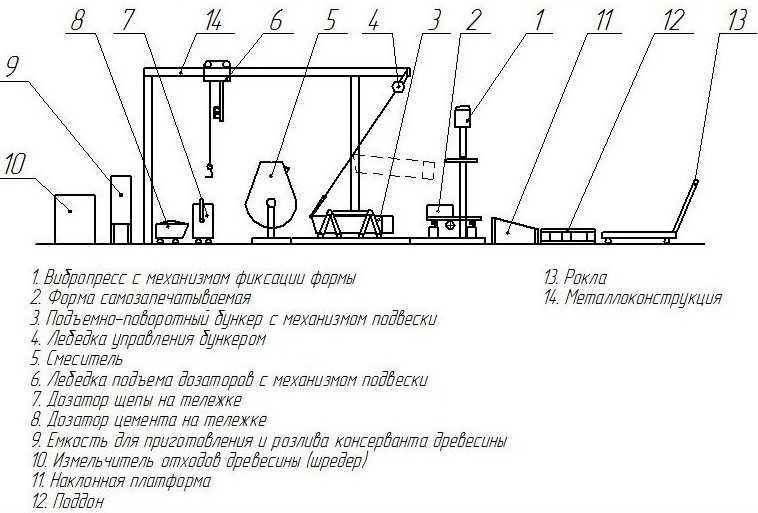

Начнем с проблемы изготовления оборудования. Задумавшись над тем, как самому сделать пеноблок, нужно будет сперва обзавестись всеми необходимыми приспособлениями.

Их придется покупать или же самостоятельно изготавливать по чертежам, найденным в интернете. Сейчас в продаже имеются мобильные установки по производству таких блоков. Но их стоимость является совсем не малой. Поэтому вам придется заняться самостоятельным созданием оборудования.

Установка для создания пеноблоков

Совет!

Занимаясь поиском чертежей в интернете, обязательно обратите свое внимание на отзывы тех, кто уже ими воспользовался.

Ведь может оказаться так, что в схемах есть ошибки, из-за которых собранное по ним приспособление попросту не станет работать.

Следующая проблема того, как самому сделать пеноблоки, связана с технологическими особенностями производства данного материала. Чтобы получить изделие нужной прочности и плотности, придется немало поэкспериментировать с целым рядом параметров.

Чтобы получить изделие нужной прочности и плотности, придется немало поэкспериментировать с целым рядом параметров.

Это:

- дозировка компонентов;

- время замеса;

- продолжительность нахождения в опалубке;

- порядок сушки.

В результате, затраты на эксперименты по созданию пенобетона могут оказаться довольно существенными. Но, тем не менее, если вы упорны, трудолюбивы и подкованы в техническом плане, то у вас может все получиться. А для этого вам придется изучить весь процесс создания блоков, о котором вам расскажет инструкция, расположенная ниже.

Процесс создания пеноблоков

Этапы работы и необходимое оборудование

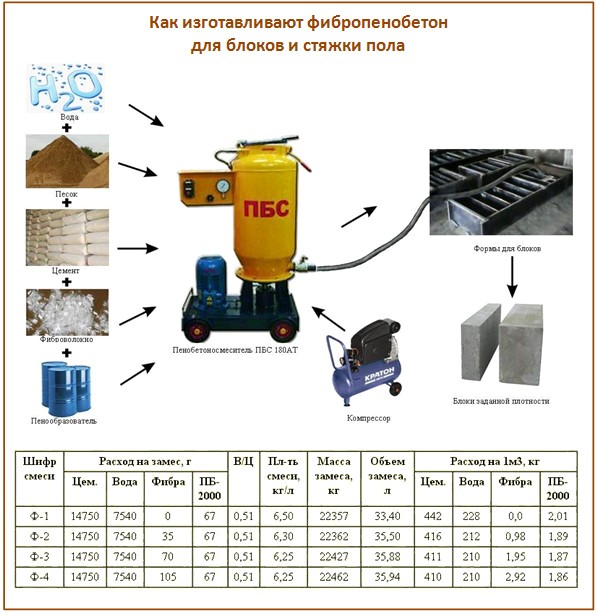

Технология создания пенобетона для пеноблока состоит из 3 основных этапов:

- приготовление раствора пенообразователя;

- замешивание цементно-песчаного состава;

- разливка бетона по формам и сушка

Что касается необходимого оборудования для производства пеноблоков, то его перечень будет следующим:

- пеногенератор;

- бетономешалка;

- формы для заливки блоков.

Формы для блоков

Не забудем и про требуемые компоненты, ведь это именно то, из чего сделан пеноблок:

- цемент;

- пенообразователь;

- песок;

- отвердитель.

Помимо всего вышеперечисленного нам потребуется еще и помещение для сушки.

Совет!

Если вы хотите получить материал средней плотности, то цемент с песком надо брать в пропорции 1:1.

Что касается преобразователя, то на 1 кг цемента его надо взять 3-4 грамма.

Приготовление раствора пенообразователя

Для создания блоков нам потребуется пенообразователь. Рекомендуем приобрести синтетическую его разновидность, например, Ареком-4.

Если его цена вас смущает, то данную жидкость можно изготовить самостоятельно.

Для этого нужны:

- 150 грамм едкого натра;

- 1кг канифоли;

- 60 грамм столярного клея.

Эти компоненты измельчаем и нагреваем их, постоянно помешивая, пока не получим однородную массу. Затем, для получения рабочего раствора нам потребуется пеногенератор. С его помощью наш концентрат будет соединен с водой.

Затем, для получения рабочего раствора нам потребуется пеногенератор. С его помощью наш концентрат будет соединен с водой.

Пеногенератор

Замешивание цементно-песчаного состава

Происходит это в следующем порядке:

- берется портландцемент марки М400 — его смешивают с песком в пропорции 1:3. Частицы песка должны быть небольшого размера. Присутствие глины или иных посторонних включений не допускается;

- понемногу добавляют воду, помешивая при этом смесь – учтите, что вода не должна иметь примеси кислот или солей. При условии соответствия данному критерию, можно использовать и обычную водопроводную воду;

- затем добавляют 400 гр пенообразователя;

- после этого, тщательно всё перемешав, вносят 200 гр отвердителя – и еще пару минут продолжают смешивание в бетономешалке.

Для приготовления состава воспользуемся бетономешалкой

Это были основные действия в нашем рассказе о том, как сделать пеноблоки в домашних условиях.

Статьи по теме:

- Как делают пеноблоки

- Изготовление пеноблоков

Разливка пенобетона по формам и сушка

Порядок дальнейших действий заключается в следующем:

- Подготовленную смесь разливаем по формам, где оставляем ее на двое суток для высыхания. Про прошествии этого срока, формы освобождаем и заливаем в них новый раствор;

На фото – разливка смеси по формам

Совет!

Формы не обязательно приобретать.

Их можно изготовить самостоятельно из фанеры или листового железа.

Перед заливкой фанерную заготовку следует обтянуть полиэтиленом, а фанерную смазать специальным веществом.Это облегчит последующее извлечение готовых блоков.

- После сушки, блоки укладывают на поддоны, где они будут находиться до момента начала строительных работ.

Вывод

Этот материал способствует уюту и теплу в зданиях, возведенных с его помощью

Самостоятельное создание пеноблоков для домашнего строительства вряд ли можно назвать выгодным занятием. Ведь для производства этого материала вам придется сперва обзавестись оборудованием. И, кроме того, потратить немало усилий и финансов в процессе обучения технологии изготовления пеноблоков.

Ведь для производства этого материала вам придется сперва обзавестись оборудованием. И, кроме того, потратить немало усилий и финансов в процессе обучения технологии изготовления пеноблоков.

Для их создания вам потребуется пеногенератор, бетономешалка и формы для заливки. В процессе создания материала вам придется четко соблюдать описанную выше инструкцию. Выполнение этого условия поможет вам получить пеноблоки надлежащего качества.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Производство пеноблоков в домашних условиях

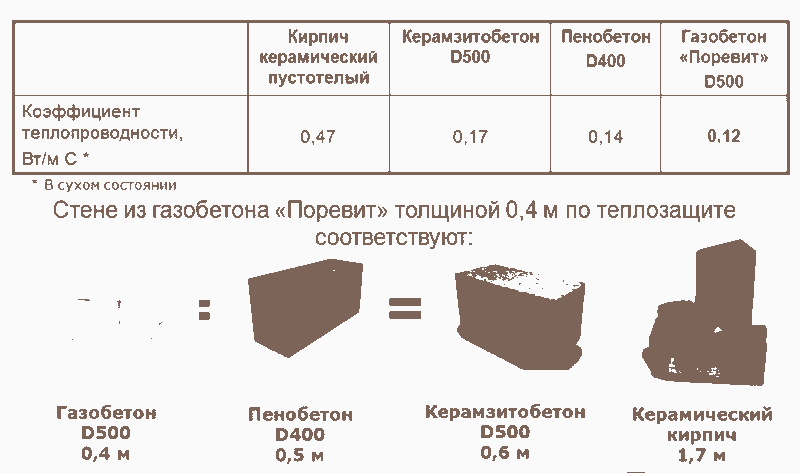

Пенобетон востребован в строительстве, как недорогой, но качественный материал. Он легкий, хорошо сохраняет тепло, обладает неплохими звукоизоляционными качествами. Пеноблоки пожаробезопасны, имеют очень низкие коэффициенты водопоглощения и усадки, хорошо переносят любые атмосферные изменения.

Содержание статьи:

- Материалы для пенобетона

- Оборудование для производства пеноблоков

- Технология изготовления пенобетонных блоков своими руками

- Подготовка смеси из песка и цемента

- Подготовка пенообразователя org/ListItem»> Подготовка форм

- Производство блоков

- Обучающее видео по производству пеноблоков

Материалы для пенобетона

Производство пеноблоков в домашних условиях требует определенных затрат. На производство 1 кубического метра (или 720 литров пены) необходимы:

- Цемент. В среднем требуется около трехсот кг. Ячеистый бетон (это еще одно название блоков) может иметь разную плотность, поэтому для изготовления пенобетона разного назначения и плотности необходим цемент различных марок. Каких именно, определяют Госстандарты и Технические условия.

- Песок очищенный, речной: около 200 кг.

- Вода: 100 литров + 50 литров для пены.

- Пенообразователь (синтетический или из натуральных составляющих): — около двух литров в зависимости от плотности блоков. Самыми популярными и доступными по цене являются пенообразователи ПБ 2000 или «Люкс»(УСХК), СДО-М (ООО Технология), FOAMIN C (Италия), «Форвард» (ООО Роскосметика).

- Отвердитель.

- Смазка для форм.

К содержанию ↑

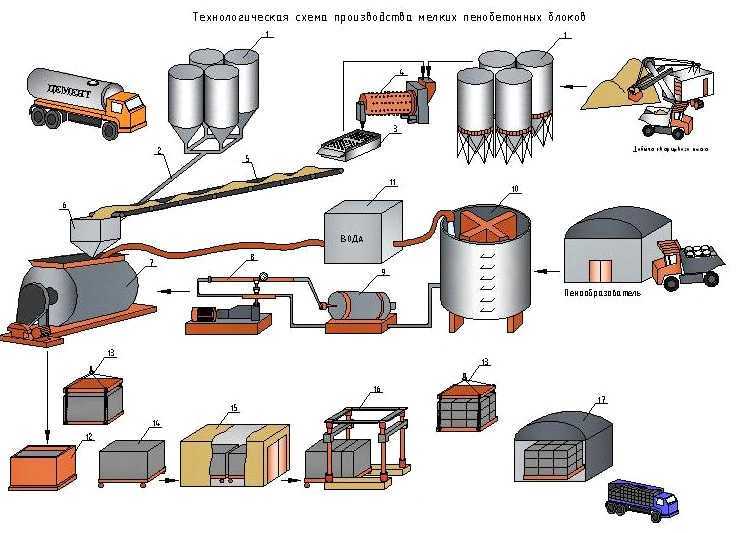

Оборудование для производства пеноблоков

Для того чтобы своими руками изготавливать блоки, придется приобрести оборудование. Потребуются:

- Парогенератор, способный производить не меньше 200 литров в минуту.

- Компрессорная установка.

- Бункер -мешалка. Для начинающих предпринимателей достаточно агрегата мощностью 2,2кВт и рабочим объемом около 280 литров.

- Форма для стандартных блоков 200х300х600мм.

- Вспомогательные приборы: манометры, насосы.

Оборудование в виде готового комплекта можно купить в специальных магазинах. Можно так же сделать оборудование под заказ. Второй способ намного дороже и финансово оправдан только тогда, когда домашнее производство вышло на полную мощность.

При организации производства следует оборудовать помещение для сушки готовых блоков. Важно так же учесть общую потребляемую мощность, чтобы обеспечить бесперебойную работу оборудования.

К содержанию ↑

Технология изготовления пенобетонных блоков своими руками

На одной установке можно изготавливать блоки разной плотности. В зависимости от того, в каких пропорциях взяты составляющие, можно получить ячеистый бетон плотностью от 200 до 1500 килограммов на квадратный метр.

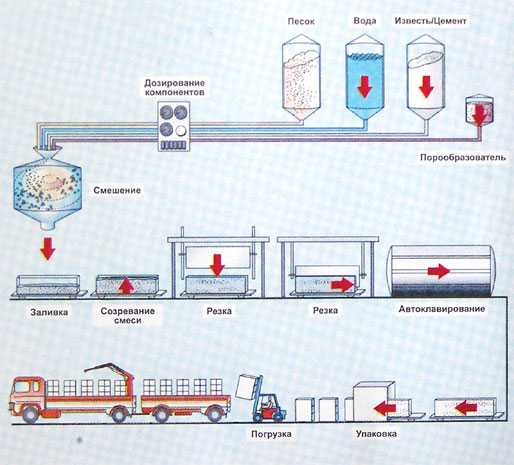

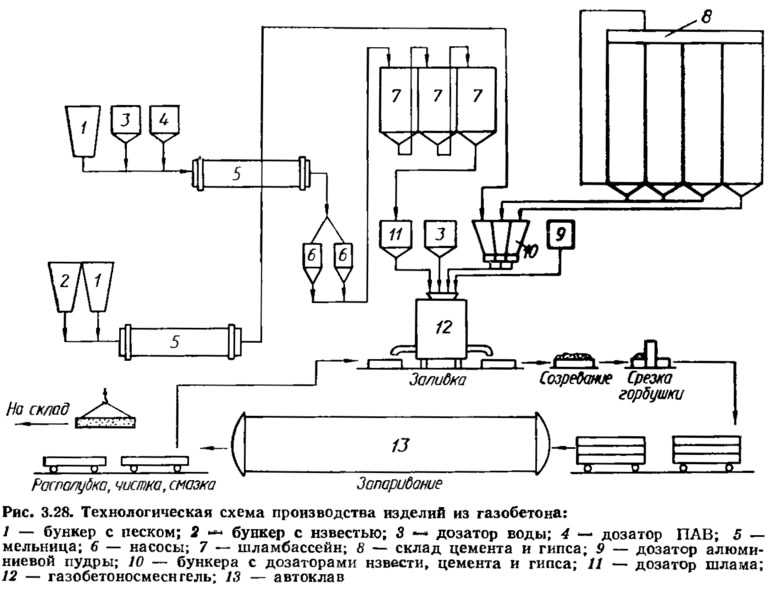

Схема производственного процесса очень проста. В ней можно выделить три самостоятельных процесса:

- Приготовление песчано-цементной смеси.

Пропорции зависят от предполагаемой плотности готового материала, которая определяется ГОСТами и техническими условиями. Для получения средней плотности обычно берут равные количества цемента и песка.

Пропорции зависят от предполагаемой плотности готового материала, которая определяется ГОСТами и техническими условиями. Для получения средней плотности обычно берут равные количества цемента и песка. - Приготовление раствора- пенообразователя. Для блоков средней плотности достаточно 4-5 граммов концентрированного пенообразователя.

- Разливка полученной смеси по стандартным формам.

К содержанию ↑

Подготовка смеси из песка и цемента

Для приготовления смеси берут портландцемент М-400, 500 и мелкий, без глинистых примесей кварцевый песок. Воду можно брать водопроводную: она чаще всего свободна от кислотных или щелочных примесей. Примерные пропорции для получения пенобетона, соответствующего ГОСТ21520-89 и 25485-89 указаны в таблице:

| Рекомендуемые пропорции смеси для получения 1 кубометра ячеистого бетона | ||||||

| Плотность, кг/м3 | 400 | 600 | 800 | 1000 | 1200 | 1400 |

| Пропорция цемента и воды | — | 0. 41 41 | 0.44 | 0.46 | 0.5 | — |

| Количество воды | 400 | 600 | 800 | 1000 | 1200 | 1400 |

| Плотность, кг/м3 | 165 | 155 | 185 | 215-220 | 235 | 265 |

| Количество цемента | 361 | 361 | 481 | 581 | 651 | 690 |

| Количество песка | — | 155 | 205 | 281 | 381 | 600 |

| Количество концентрата | 1.2 | 1.0 | 0.95 | 0.9 | 0.85 | 0.7 |

К содержанию ↑

Подготовка пенообразователя

Если в производстве используется готовый пенообразователь, то его достаточно смешать с водой, чтобы получить готовый рабочий состав. Пенообразователь некоторые делают сами. Цена его получается меньше, но трудовые затраты — больше.

Как сделать пенообразователь самостоятельно? Измельчить и смешать 150 г едкого натра, килограмм канифоли и 60 граммов столярного клея. Состав подогревается и перемешивается до однородной консистенции. Учитывая, что на изготовление такого пенообразователя уходит довольно много времени и сил, экономически целесообразно, считают многие предприниматели, покупать готовый пенообразователь.

Состав подогревается и перемешивается до однородной консистенции. Учитывая, что на изготовление такого пенообразователя уходит довольно много времени и сил, экономически целесообразно, считают многие предприниматели, покупать готовый пенообразователь.

К содержанию ↑

Подготовка форм

Обычно формы входят в готовый набор оборудования, предназначенного для создания пеноблоков. Однако их можно самостоятельно изготовить из фанеры или листового железа. В этом случае важно точно соблюсти геометрическую форму форм: иначе готовые блоки не будут соответствовать требованиям. Для смазки можно использовать эмульсии, растворы или суспензии.

Растворы можно готовить из веретенного масла или солидола, автола или петролатума, разведенных в керосине или масле (соляровом).

К суспензиям относятся готовые цементно-маслянные, известковые, меловые, графитовые и т.п. смазки.

К содержанию ↑

Эмульсии могут быть двух видов

Первые можно изготовить:

- Из 10-15% гигрола 3 марки, 1% хозяйственного мыла и 85-89% воды.

- 10% кислого синтетического эмульсола, 0,6% соды и 89% воды.

Вторые изготавливают:

- Из эмульсола (20%).

- Солярки (5%-10%).

- Насыщенного раствора извести (70%-75%).

Производство блоков

В бункер-мешалку закладывают смесь из песка и бетона, хорошо перемешивают, медленно добавляют воду и подготовленный пенообразователь, а после образования устойчивой пены — отвердитель. Самым доступным отвердителем является хлористый кальций. Обычно его количество составляет 1%-2% от количества цемента. Через 2-3 минуты перемешивания состав готов. Он заливается (транспортируется) в предварительно обработанные смазкой и сушится 48-60 часов при температуре 50°-60°.

К содержанию ↑

Обучающее видео по производству пеноблоков

На этом видео можете посмотреть процесс производства пеноблоков при помощи готового комплекта оборудования:

Чтобы предотвратить растрескивание поверхности, формы со смесью накрывают полиэтиленовой пленкой. Смесь можно заливать в большие емкости, а затем полувысушенный состав разрезать. Готовые блоки складывают в поддоны и отправляют к месту строительства.

Смесь можно заливать в большие емкости, а затем полувысушенный состав разрезать. Готовые блоки складывают в поддоны и отправляют к месту строительства.

Читайте также:

- Полиуретановая форма для производства искусственного камня

- Стандартный размер пеноблока

- Чем отличается пеноблок от газоблока

- Как приготовить бетон в домашних условиях

- Стоимость кладки пеноблока за куб

Изготовление пеноблока своими руками в домашних условиях классическим методом

От автора: Рад снова приветствовать вас, друзья мои. В сегодняшней статье я хочу рассказать вам, как произвести пеноблок своими руками в домашних условиях, и при этом, с минимальными затратами. Согласитесь, применение качественного и недорогого материала — это огромный плюс при строительстве, особенно, если речь идет о конструировании, например, хозяйственных построек или частного дома.

Когда-то один мой хороший друг пожаловался мне, что постройка гаража обходится ему очень дорого. Я предложил ему не покупать материал у изготовителя, а попросту сделать его самостоятельно. В ответ услышал: «Как ты себе это представляешь? Это невозможно». А вот я, в силу своего упрямства, все же заинтересовался этим вопросом, и в результате доказал ему обратное. Теперь хочу поделиться опытом с вами, дорогие читатели, и рассказать, как самому сделать пеноблок.

Я предложил ему не покупать материал у изготовителя, а попросту сделать его самостоятельно. В ответ услышал: «Как ты себе это представляешь? Это невозможно». А вот я, в силу своего упрямства, все же заинтересовался этим вопросом, и в результате доказал ему обратное. Теперь хочу поделиться опытом с вами, дорогие читатели, и рассказать, как самому сделать пеноблок.

Итак, пеноблок — это искусственный камень, который делается из простого цементного раствора, воды, песка и пеноконцентрата. У него пористая структура, правильная геометрия и малый вес. Данное изделие обладает как преимуществами, так и недостатками.

Преимущества пеноблока заключаются в быстроте монтажа, простоте обработки ручным и портативным инструментом. Он легко пилится, фрезеруется и сверлится. Отличается высокой тепло и шумоизоляцией, устойчивостью к низким и высоким температурам. Он долговечный, экологичный, дышащий, легкий. Поры в блоке, заполненные воздухом, обеспечивают материалу высокую степень теплоизоляции.

Недостатком пенобетона является способность накапливать воду (гигроскопичность), поэтому он требует защиты от внешних атмосферных явлений.

Способы изготовления пеноблока

Содержание статьи:

Сделать пеноблок можно тремя способами: классическим, сухим и методом баротехнологии. Сухой способ используется при производстве большого количества пеноблоков, что требует наличия дорогого оборудования, а способ баротехнологии применяют для создания габаритных монолитных конструкций. Такие методы нам не подходят.

Так как мы будем делать все своими руками в домашних условиях, больше всего нам подойдет классический метод. Смысл этого способа заключается в том, что пена из пеногенератора поступает в цементный раствор, который находится в бетономешалке. Там осуществляется замес. Таким образом, на выходе мы получаем пенобетонный материал.

Материалы для производства пеноблока

Хочется отметить, что изготовить пеноблок не составляет особого труда, однако важно иметь для этого подходящее помещение, необходимые материалы и инструменты:

- Цемент.

- Песок (желательно мелкий и чистый, без включений глины).

- Вода (водопроводная, без солей).

- Пенообразователь.

- Отвердитель.

- Формы для залива раствора.

- Бетономешалка.

- Пеногенератор. Если у вас его нет, его можно изготовить самому.

Чтобы не тратиться на формы, их можно сделать самостоятельно из влагозащищенной фанеры. Сконструируйте необходимое количество ящиков требуемого размера и используйте многоразово. Также можно использовать большие формы, а затем разрезать монолиты на блоки.

При изготовлении форм следует учитывать тот факт, что во время сушки пенобетона будет происходить воздушная усадка, поэтому готовый пеноблок может получиться меньшего размера, чем сама форма.

Как самостоятельно сделать пеногенератор

Пеногенератор — это не то устройство, которое имеется в хозяйстве у каждого, поэтому я посчитал нужным рассказать, как сделать его самому. Кстати, самодельный пеногенератор прост и надежен, и, в данном случае, будет работать не хуже автоматического.

Кстати, самодельный пеногенератор прост и надежен, и, в данном случае, будет работать не хуже автоматического.

Чтобы самостоятельно сделать пеногенератор, возьмите компрессор, шланги, насос, емкость и корпус с металлической сеткой. Установите емкость на пол, или любое другое устойчивое место, подсоедините шланги, предварительно оснащенные вентилями для регулировки давления. Стыки обработайте специальными муфтами.

Разведенный пенообразователь подается в емкость при помощи насоса. Процесс работы устройства происходит таким образом: в емкость с водой добавляется пенообразователь и тщательно замешивается, после чего полученная смесь вместе с воздухом поступает из компрессора в корпус конструкции. Раствор соединяется с воздухом, бьется о сетку и превращается в пену.

Источник: [urlspan]http://mashintop.ru/[/urlspan]

Можно, конечно, попробовать справиться и без пеногенератора, однако получить необходимое количество пены в данном случае будет крайне тяжело. Стандартная бетономешалка вряд ли справится с замесом раствора на больших оборотах.

Изготовление пеноблока

Изготовление пеноблока заключается в следующих этапах:

- Приготовление цементно–песчаного раствора.

- Приготовление пены.

- Формовка пеноблока.

- Сушка пеноблока.

- Проверка готовой продукции на качество и пригодность к использованию.

Приготовление цементно-песчаного раствора

Смесь из воды, цемента и песка готовится аналогично раствору бетона. В принципе, этот процесс знает практически каждый. Чтобы приготовить раствор, вам понадобится бетономешалка, вода, цемент и песок. Залейте в бетономешалку воду, затем насыпьте цемент и песок (1:1). Замесите. Все просто.

Приготовление пены

Для приготовления пены используйте пеногенератор. Чтобы проверить материал на качество, возьмите обычное ведро и до краев заполните полученной пеной. Переверните его вверх дном. В результате требуемой плотности (70–80 г/л) пена останется внутри.

Пенообразователь бывает двух видов. Какой из них выбрать для себя, решайте сами:

- Органический (белковый) — создан на основе натурального сырья. Пеноблоки из такого пенообразователя отличаются прочностью, экологичностью и не имеют класса опасности.

- Синтетический — не прихотлив в производстве, однако имеет 4 класс опасности. Пеноблоки из него получаются менее качественными, чем из органического.

После того как раствор замесился, добавьте в него отвердитель, готовую пену и тщательно перемешайте. Однако старайтесь сделать замес как можно быстрее, так как в результате долгого перемешивания пена попросту разрушится и качество пенобетона будет плохим.

В результате неравномерного замеса раствор будет давать усадку. Блоки, которые сделали с нарушениями технологий, легко трескаются, крошатся, имеют неровную внешнюю и внутреннюю структуру.

Формовка пеноблока

Пенобетон готов? Тогда приступайте к формованию.

В первую очередь расставьте формы на чистой, сухой, ровной поверхности. Смажьте их водой или маслом с внутренней стороны для того, чтобы в дальнейшем готовый материал было проще извлечь. Разлейте готовую смесь по формам. Металлической планкой снимите лишний раствор сверху и по краям, выровняйте поверхность.

Оставьте на сутки подсушиться. Не допускайте попадания воды или других природных осадков на изделия. Через 24 часа достаньте пеноблоки из форм и разложите их на поддонах.

Сушка пеноблока

После того, как изделия будут разложены на поддонах, или любой другой чистой поверхности, оставьте их на досушку в сухом помещении при температуре +10 градусов и выше на 2–3 недели. Если нарушить технологию изготовления, то изделие в процессе сушки будет меняться в структуре. Оно может дать сильную усадку, потрескаться или раскрошиться.

Как–то раз я слышал, что для полного высыхания пеноблока достаточно нескольких дней. Это миф. При естественном способе сушки необходимо не менее 28 дней, чтобы изделие стало достаточно прочным и, соответственно, качественным.

При естественном способе сушки необходимо не менее 28 дней, чтобы изделие стало достаточно прочным и, соответственно, качественным.

Постарайтесь не допустить попадания на пеноблок атмосферных осадков и минимизировать резкие перепады температур. Также следите за силой движения воздуха.

Проверка на качество и пригодность к использованию

Возьмите один готовый блок и оцените его внешний вид. Он должен быть правильной формы, с ровными углами, без трещин и других внешних повреждений. Затем разбейте изделие. Внутри не должно быть пустот и следов непромеса. В результате правильного замеса пенобетона, поры, размером около 3 мм, будут равномерно распределены.

Если показатели вас полностью устраивают, значит, вы усвоили мои советы, успешно справились с задачей, и теперь знаете, как самому сделать пеноблок.

Техника безопасности

Помните, что во время проведения всех работ вы должны соблюдать технику безопасности:

- работайте в защитных перчатках и марлевой повязке;

- рабочее место держите в чистоте и порядке;

- не допускайте попадания строительных смесей в глаза и на поврежденные участки кожи;

- не допускайте детей к месту проведения работ;

- отключайте компрессор от сети при перерыве в работе, не оставляйте его включенным без надзора.

Полезные советы

В дополнение хочу поделиться с вами несколькими полезными советами по работе с пеноблоком.

При строительстве стен нельзя класть свежие блоки, чтобы не допустить трещин на изделиях. Пеноблоку требуется много времени, чтобы набрать требуемую прочность, однако некоторые изготовители слишком рано пускают изделия в продажу, а многие покупатели этого не знают.

Перед тем, как начинать кладку, следует очистить материал от пыли и грязи, а также уровнем проверить фундамент на горизонтальность и вертикальность.

Штукатурить стены из пенобетона можно через 3–4 месяца после завершения кладки, так как блоки дают определенную усадку.

Пеноблок выгоднее класть на клей: во–первых, его расход буде меньше, чем цементно–песчаного раствора, а во–вторых, кладка стены будет выглядеть качественнее, а швы — аккуратнее. Если швы будут толстыми, теплоизоляция постройки уменьшится.

Если пеноблок не имеет ровных граней, его лучше класть на раствор, если же изделие ровное со всех сторон — рациональнее делать кладку на клей.

После того, как выложен фундамент, покройте его сверху гидроизоляционным слоем, чтобы защитить пеноблок от влаги, а затем сверху покройте цементно–песчаным раствором.

Если вы планируете класть пеноблок на клей, помните: первый слой на фундамент все равно ложится только на раствор.

Статьи на Строительном портале Украины

Несмотря на то, что сегодня пеноблоки уже не считаются новинкой на рынке стройматериалов и спрос на них существенно возрастает с каждым днем, цена на данный стройматериал снижаться не планирует. Поэтому многим людям приходит идея организовать собственное производство пеноблоков прямо у себя дома.

Поэтому многим людям приходит идея организовать собственное производство пеноблоков прямо у себя дома.

В данной статье мы поговорим о том, как сделать пеноблок дома, какие материалы, оборудование и трудовые ресурсы для этого понадобятся, а также можно ли на этом заработать, вкладывая минимум средств.

Перед тем, как сделать пеноблок дома, придется изрядно потратиться. Во-первых, нужно приобрести или изготовить необходимую аппаратуру и оборудование, а также закупить материалы.

Потребуется следующее оборудование:

Парогенератор, способный производить не меньше 200 литров в минуту.

- Компрессорная установка.

- Бункер -мешалка. Для начинающих предпринимателей достаточно агрегата мощностью 2,2кВт и рабочим объемом около 280 литров.

- Форма для стандартных блоков 200х300х600мм.

- Вспомогательные приборы: манометры, насосы.

Готовый комплект такого оборудования можно приобрести в специальных магазинах либо же сделать его под заказ. Делать индивидуальный заказ на оборудование для производства пеноблоков намного дороже, поэтому рекомендуем прибегать ко второму варианту только тогда, когда домашнее производство вышло на полную мощность.

Делать индивидуальный заказ на оборудование для производства пеноблоков намного дороже, поэтому рекомендуем прибегать ко второму варианту только тогда, когда домашнее производство вышло на полную мощность.

Как сделать перогенератор своими руками

Отметим, что пеногенератор можно изготовить своими руками, поскольку стоимость готовых аппаратов слишком высока и не каждый сможет себе позволить приобрести его. На строительном рынке доступны также пенообразующие компоненты, но они малоэффективны, поскольку получить из них пену можно только при оборотах очень большой частоты.

Чтобы самостоятельно изготовить пеногенератор, в первую очередь, Вам понадобится корпус с сеткой, емкость, шланги, насос и компрессор. Принцип работы парогенератора выглядит следующим образом: в емкости перемешивается вода и пенообразующий элемент. Полученная смесь поступает в корпус вместе с воздухом, который подается компрессором. Таким образом, попадая на сетку, раствор образует пену. Оптимальная плотность пены должна составлять около 80 г на один литр.

Материалы для производства пенобетона в домашних условиях

Ответ на вопрос, как сделать пеноблок дома, подразумевает не только описание самой технологии производства, но и перечень оборудования и материалов, которые Вам понадобятся. Итак, имея все вышеперечисленное оборудование, для производства 1 кубического метра (или 720 литров пены) необходимы:

- Цемент. В среднем требуется порядка 300 кг. Ячеистый бетон (это еще одно название блоков) может иметь разную плотность, поэтому для изготовления пенобетона разного назначения и плотности необходим цемент различных марок. Каких именно, определяют Госстандарты и Технические условия.

- Песок очищенный, речной: около 200 кг.

- Вода: 100 литров + 50 литров для пены.

- Пенообразователь (синтетический или из натуральных составляющих): — около двух литров в зависимости от плотности блоков.

- Отвердитель.

- Смазка для форм.

Но приобретение оборудования и материалов – это еще полдела. Новичкам предстоит еще масса экспериментов по приготовлению пены, маркам и дозировке компонентов, количеству воды, времени замеса и выдержки в опалубке, режимах сушки готовых блоков. Так, считается, что начинающим более всего везет с изготовлением пеноблоков высокой плотности – от D1000. А в процессе изготовления пеноблоков марки D600-650, только на эксперименты можно потратить сумму, которая превысит стоимость изготовления оборудования. (Не говоря уже о времени).

Новичкам предстоит еще масса экспериментов по приготовлению пены, маркам и дозировке компонентов, количеству воды, времени замеса и выдержки в опалубке, режимах сушки готовых блоков. Так, считается, что начинающим более всего везет с изготовлением пеноблоков высокой плотности – от D1000. А в процессе изготовления пеноблоков марки D600-650, только на эксперименты можно потратить сумму, которая превысит стоимость изготовления оборудования. (Не говоря уже о времени).

Чтобы получить пеноблоки высокого качества, рекомендуется использовать цемент марки 400 (не меньше) и исключить какие-либо примеси. В производстве теплоизоляционных пеноблоков с плотностью 300-500 кг/м3 песок вовсе не применяют. Для изготовления более плотных пеноблоков используется природный или измельченный песок.

Для производства пеноблоков необходимо использовать пену с определенной плотностью. Качество полученной пены можно проверить опрокинув ведро с пеной вверх дном. Если она удерживается внутри ведра, значит, имеет хорошее качество. (Так, пеноблоки, изготовленные из пены плотностью 10 г на литр, не будут долговечными).

(Так, пеноблоки, изготовленные из пены плотностью 10 г на литр, не будут долговечными).

Загруженные в смеситель компоненты: цемент, вода и песок тщательно перемешиваются, а потом к ним добавляется пенообразующий элемент. Чем выше будет скорость перемешивания, тем качественнее получится пеноблок.

Придание блокам необходимой формы

Придать пене нужные очертания можно одним из двух способов:

- залить пену в уже приготовленные формы, обычно заводские;

- использовать разборные опалубки с откидными бортами (в опалубки заливают пену, а затем, прежде, чем она полностью застынет, разрезают на отдельные блоки). Разбирать форму можно не ранее, чем через сутки после изготовления.

Советы, как сделать пеноблок дома

- В домашнем производстве пеноблоков лучше использовать отсев, поскольку он в бетоне достаточно активен при меньшей цене.

- На стоимость изготовленных пеноблоков своими руками влияет размер песчинок: при попадании крупных фракций в раствор приходится добавлять больше цемента.

- После извлечения пеноблоков из форм и укладки их на поддоны, нужно дать им еще около 16 часов «отстояться».

- Температура в помещении, где изготавливаются пеноблоки своими руками, не должна быть ниже 5 градусов тепла.

Наши рекомендации по поводу того, как изготовить пеноблоки своими руками, помогут начинающим предпринимателям и тем, кто собирается начать строительство на своем участке.

Пенобетон своими руками: состав, технология

При возведении нового здания застройщик отслеживает одну цель — достичь максимальной экономии денег и при этом предоставить заказчику качественный и долговечный проект. Для снижения расходов на материалы в строительной сфере стали практиковать изготовление пеноблоков. При невысокой стоимости такой материал обладает массой эксплуатационных достоинств.

Содержание

- 1 Как самому изготовить пенобетон

- 2 Что нужно иметь для изготовления

- 3 Самостоятельный способ изготовления

- 4 Себестоимость

- 5 Этапы работы

- 5.

1 Раствор пенообразователя

1 Раствор пенообразователя - 5.2 Разливание раствора по формам

- 5.3 Технология резки

- 5.

- 6 Рекомендации специалистов

- 7 Домашняя фабрикация блоков

- 8 Вывод

Как самому изготовить пенобетон

Чтобы создать качественный материал, необходимо подготовить специальное оборудование и изучить технологию изготовления. Она предусматривает следующие нюансы:

- В качестве исходного сырья для изготовления пеноблоков в домашних условиях может использоваться только чистый цемент под маркой не ниже 400.

- Пена добавляется только после тщательного перемешивания основных компонентов.

- Для проверки качества конечного продукта необходимо набрать в ведро небольшое количество смеси и перевернуть его: качественная пена не будет вытекать.

- В полузастывшем состоянии бетон достается из форм и разделяется на небольшие блоки. Оптимальный период, по истечении которого извлекается материал, составляет 24 часа. После разрезания блоки подсушиваются на поддоне в течение 15 часов при температуре выше 5°C.

Для изготовления пенобетона своими руками можно использовать такие технологии и способы:

- Автоклавный.

- Простой.

- Неавтоклавный.

- С применением бетономешалки и пеногенератора.

В большинстве случаев домашние мастера создают материал без применения печи. И хоть сама технология производства может показаться достаточно простой и доступной, при несоблюдении некоторых правил конечный продукт окажется низкокачественным и не будет соответствовать заявленным эксплуатационным требованиям.

Начиная изготовление, следует грамотно рассчитать пропорции компонентов, выбрать оптимальный временной интервал для замеса, просушивания и выдержки в формах. При соблюдении таких правил пенобетон получится надежным и долговечным.

Что нужно иметь для изготовления

Следует подготовить ряд материалов и оборудования, начиная изготовление; пенобетон можно сделать своими руками, используя:

- Бетономешалку.

Ее объем определяется потребностями клиента. Для реализации проектов частного строительства хватает агрегата на 300 л.

Ее объем определяется потребностями клиента. Для реализации проектов частного строительства хватает агрегата на 300 л. - Среднефракционный речной песок, в составе которого отсутствуют любые примеси.

- Цементную смесь марки М400-М500. Заменять ее любыми другими компонентами запрещено.

- Парогенератор для пенобетона. Производство можно начинать и без этого оборудования, но его наличие гарантирует повышенную прочность и надежность конечной продукции.

- Воду.

- Емкости для заливки готовой смеси. В строительных магазинах предлагаются готовые формы для пеноблоков и газоблоков.

- Пенообразователь.

Существуют и другие компоненты, применяемые в особых случаях. В их числе красящая добавка, которая позволяет создавать цветной материал для помещений без отделки. Еще в состав могут вносить отвердитель, повышающий устойчивость пенобетона к отрицательным температурам, воздействию влаги и прочим негативным факторам.

com/embed/cc-VOYltmo8?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Самостоятельный способ изготовления

Создавая пенобетон своими руками в домашних условиях, следует рассчитать объем емкости, куда будет помещаться готовая смесь. Руководствуясь полученным результатом, следует определить количество всех компонентов — на каждые 0,5 м³ задействуется 100 л воды и 200 кг цементной смеси с просеянным песком.

Первым делом в бетономешалку помещают песок и цемент. Затем с применением специального устройства и пенообразователя создается пена с расчетом по 500 л пены на 1 м³. Цементная смесь разбавляется водой и смешивается с пеной.

Многие системы для образования пены оборудованы насосным элементом, который позволяет быстро и эффективно закачивать консистенцию в барабан.

После помещения компонентов в емкость их нужно тщательно перемешать. Для изменения плотности в состав вносится разное количество пены. Раствор выливается в форму и просушивается. Потом сухие блоки достаются наружу и оставляются на 24 часа для просушки.

Раствор выливается в форму и просушивается. Потом сухие блоки достаются наружу и оставляются на 24 часа для просушки.

Образователь пены продается в строительных магазинах или создается своими руками. Для этой цели задействуется 150 г едкого натра, 1 кг канифоли и 60 г столярного клея. Все вещества соединяются, прогреваются, а потом размешиваются до однородного состояния. Перед производством в раствор добавляют воду.

Форму под блок можно изготовить своими руками, используя подручный материал. Такой этап требует повышенной точности и следования технологии. В противном случае геометрия блоков будет неточной. Чтобы предотвратить вытекание раствора, его следует обтянуть полиэтиленовой пленкой. Когда одна порция будет изъята, можно заливать следующую.

Себестоимость

Готовые магазинные блоки стоят намного дороже, чем самодельные изделия. Чтобы приготовить кубометр качественного материала, соответствующего марке D600, следует знать, из чего делают пено- и газобетон: Стандартный рецепт выглядит следующим образом:

- 200-250 кг песчано-цементной смеси.

- 1,5 л образователя пены.

- Вода. Можно использовать из централизованного водопровода. Главное — правильно рассчитать пропорции пенобетона и воды.

Еще следует учесть расходы на электрическую энергию, которая будет потребляться оборудованием. Они могут меняться в зависимости от региона, где находится мини-производство.

Так, в Москве электроэнергия стоит дороже, чем в Подмосковье или отдаленных регионах. Основная часть затрат идет на покупку цемента. При этом объемы финансовых вложений определяются и типом используемого оборудования.

Этапы работы

Интересуясь, как сделать пенобетон в домашних условиях, необходимо тщательно изучить технологию изготовления пеноблоков и найти оптимальный рецепт. После этого можно поэтапно выполнять требуемые действия, в точности соблюдая инструкцию.

Раствор пенообразователя

Технология пенобетона предусматривает подготовку цементного раствора. Его создают точно так же, как для традиционного бетона. В качестве цементной смеси рекомендуется использовать продукцию под марками М400 или М500.

Важно убедиться, что песок сухой и не имеет в своем составе ненужных примесей или добавок. Для разбавления компонентов используется простая вода из централизованной системы водоснабжения.

В готовый раствор добавляется пена. Пеногенератор продается в каждом строительном магазине или делается из подручных средств.

Разливание раствора по формам

Следующий этап заключается в разлитии подготовленной консистенции в заготовленные формы. Перед выполнением этого действия емкости смазываются особым раствором. Строители знают 2 методики, как сделать пеноблоки своими руками:

- Литьевая.

- Резательная.

Первая технология заключается в залитии раствора в заготовки. Когда он застынет, его можно достать из формы и выждать еще пару часов для окончательного затвердевания. Использование подобной методики имеет ряд недостатков. В первую очередь, это возможное повреждение металла, а еще деформация блоков при изъятии.

Использование подобной методики имеет ряд недостатков. В первую очередь, это возможное повреждение металла, а еще деформация блоков при изъятии.

Устанавливать конструкции с неровной геометрией достаточно сложно, при этом они некачественные и недостаточно прочные. Однако метод резки более затратный, поскольку он требует покупки специального оборудования.

Технология резки

Производство пенобетонных блоков с применением технологии резки предусматривает разделение готовой плиты на несколько отдельных секций. В течение 6-9 часов исходное сырье приобретает оптимальную степень прочности и может сниматься с опалубки. Дальше подготовленный массив перемещается траверсой на резательное оборудование, и специалист приступает к процессу резки.

Плюсом подобной методики является высочайшая точность, поскольку допустимое отклонение не превышает 1 мм. Комплекс для резки оборудован специальным шнеком для снятия горбушки и витыми струнами, которые осуществляют резку материала. Для получения разных размеров блока специалист меняет положение режущих струн. 1 цикл длится в течение 5-7 минут.

Для получения разных размеров блока специалист меняет положение режущих струн. 1 цикл длится в течение 5-7 минут.

После завершения мероприятия емкость с блоками помещается в место для просушивания. Уже через 12-24 часа, в зависимости от эффективности просушивания, пеноблок достается из поддона и перемещается на место хранения.

Методика обладает такими достоинствами:

- Геометрия блоков получается ровной и правильной.

- Края не имеют отклонений.

- Любые сколы и неровности исключены.

К минусам относят:

- Дополнительные затраты на покупку оборудования.

- Если бетон не застынет, он будет разрушен при выполнении резки.

Рекомендации специалистов

Специалисты рекомендуют придерживаться некоторых принципов и требований, которые позволят создать качественный материал без ошибок и отклонений:

- Для изготовления форм под будущие пеноблоки рекомендуется использовать фанеру с ламинированным покрытием или прочные листы металла.

- Перед помещением раствора в заготовку, ее следует обработать раствором, а саму конструкцию обтянуть полиэтиленовой пленкой.

- Просушивание осуществляется в температурном диапазоне +50…+60°C в течение 48 часов.

- Материал можно достать из формы только после его полного высыхания.

- Готовый блок держится на поддонах в течение нескольких часов. Только после этого его используют по назначению.

- Приступать к оштукатуриванию стен можно только через 3-4 месяца после кладки, поскольку блоки дают усадку.

- Перед началом работ по отделке следует очистить материал от грязи и пыли, а еще тщательно подготовить поверхность к нанесению слоя.

Домашняя фабрикация блоков

Если овладеть базовыми навыками производства, подготовить требуемое оборудование и материалы, в домашних условиях можно создать мини-фабрику по изготовлению пенобетона. Подобное решение позволит сэкономить деньги на покупке строительных материалов, а еще создать небольшой бизнес.

Вывод

Производство блоков из пенобетона в домашних условиях — отличный способ изготовить популярный строительный материал без переплат и неоправданных расходов. Чтобы конечный продукт соответствовал всем стандартам качества и экологичности, важно придерживаться установленного рецепта и в точности следовать инструкции.

компоненты, способы и этапы работы

Содержание

- 1 Как самому изготовить пенобетон?

- 2 Что нужно иметь для изготовления качественного пенобетона?

- 3 Самостоятельный способ изготовления

- 4 Себестоимость самостоятельного изготовления

- 5 Этапы работы

- 5.1 Раствор пенообразователя

- 5.2 Разливание раствора по формам

- 5.3 Технология резки

- 6 Рекомендации специалистов

- 7 Домашняя фабрикация блоков

- 8 Вывод

Начиная строительство, будущий владелец дома старается всеми возможными способами сократить расходы на стройматериалы. Низкая стоимость обычно исключает высокое качество используемых материалов, поэтому возникает проблема – качественно или дешево. Пеноблоки стали такими популярными в строительном деле благодаря своей легкости в использовании и своим характеристикам, которые делают этот материал наиболее подходящим для строительства. Высокая стоимость готовых пеноблоков привела к распространению практики самостоятельного изготовления стройматериала. Изготовление пеноблоков в домашних условиях позволяет не только существенно сократить расходы, но и получить не менее качественный материал для сооружения теплого помещения.

Пеноблоки стали такими популярными в строительном деле благодаря своей легкости в использовании и своим характеристикам, которые делают этот материал наиболее подходящим для строительства. Высокая стоимость готовых пеноблоков привела к распространению практики самостоятельного изготовления стройматериала. Изготовление пеноблоков в домашних условиях позволяет не только существенно сократить расходы, но и получить не менее качественный материал для сооружения теплого помещения.

Как самому изготовить пенобетон?

Используя необходимое оборудование вполне можно организовать производство в домашних условиях. Производство пеноблоков требует точного выполнения технологии, соблюдения пропорций смешивания компонентов. Если вы решили сэкономить на готовых пеноблоках, изготовив их самостоятельно, следует знать, что технология изготовления домашнего пенобетона имеет некоторые особенности:

- Используйте чистый цемент, марка – от 400 и выше.

- Пену добавляют в последнюю очередь, когда остальные компоненты смешаны до однородной консистенции.

- Качество готовой пены можно проверить нехитрым способом – наберите ее в ведро и переверните емкость – пена не должна вытекать.

- Полузастывший бетон извлекают из форм и разрезают на отдельные блоки. В формах бетонная смесь должна находиться не менее суток, а после разрезания блоки оставляют досыхать на поддоне на 15 часов при температуре от 5 градусов.

Вернуться к оглавлению

Что нужно иметь для изготовления качественного пенобетона?

Чтобы сделать пенобетон своими руками, понадобится немало времени, денежных вложений. Для организации собственного производства вам потребуются специальные материалы и оборудование:

- бетоносмеситель;

- чистый сухой песок;

- качественный цемент;

- чистая вода;

- пенообразователь;

- пеногенератор;

- формы.

Рецептура имеет множество вариаций, качество прямопропорционально зависит от исходных компонентов.

Вернуться к оглавлению

Самостоятельный способ изготовления

Схема производства пенобетона.

Изготовление пеноблоков начинается из расчета объема емкости, в которую потом будет выливаться готовый раствор. Исходя из полученных параметров, рассчитывают количество требуемых компонентов – на каждые 0,5 кубометра требуется 100 л воды и по 200 кг цемента и просеянного песка.

Сначала в бетономешалке смешивают песок, цемент, с помощью специального генератора и химического пенообразователя изготавливают устойчивую пену с расчетом по 500 л пены на 1 кубометр. К цементу и песку добавляют чистую воду, а затем смешивают с готовой пеной. Большинство пеногенераторов снабжены специальным насосом, что позволяет закачивать пену непосредственно в барабан бетономешалки.

Когда все компоненты будут помещены в бетоносмеситель, их необходимо тщательно смешать. Плотность материала регулируется добавлением в него дополнительного количества пены. Готовый раствор выливают в подготовленную форму, дают высохнуть. Сухие блоки извлекают из форм, оставляют на сутки для полного высыхания. Процесс производства необходимо проводит при температуре не ниже 5 градусов.

Процесс производства необходимо проводит при температуре не ниже 5 градусов.

Пенообразователь можно купить в специализированных магазинах, или сделать в домашних условиях. Для этого вам понадобится 150 г едкого натра, 1 кг канифоли, 60 г столярного клея. Компоненты соединяют, немного нагревают и помешивают до состояния однородной массы. Перед процессом изготовления пены готовый раствор смешивают с водой.

Формы для будущих блоков можно сделать из фанерных или металлических листов. Изготовление требует внимательности и строгого соблюдения пропорций – они должны быть геометрически правильными. Во избежание вытекания готового растворы, их обтягивают полиэтиленом. После извлечения блоков можно сразу же наливать следующую порцию раствора.

Вернуться к оглавлению

Себестоимость самостоятельного изготовления

Лучше выбирать цемент М-400 или М-500.Стоимость изготовленных дома пеноблоков намного ниже, чем цена готового продукта. Для приготовления 1 кубометра материала D600 вам понадобится:

- 200-250 кг песка и цемента;

- 1,5 л пенообразователя;

- вода.

К стоимости компонентов добавьте расходы на электричество, которое потребляет оборудование.

Основные расходы идут на цемент, остальные компоненты составляют четверть стоимости цемента. На масштабы финансовых вложений влияют также затраты на специальное оборудование, по желанию его можно соорудить самостоятельно. Сборка, установка – всю информацию вы сможете найти в свободном доступе. С другой стороны, если у вас мало опыта в производстве пенобетона – придется экспериментировать для получения материала, соответствующего требованиям и характеристикам. Возможно, свои качественные пеноблоки получатся не с первой попытки, придется снова тратить деньги на новую порцию компонентов.

Вернуться к оглавлению

Этапы работы

Процесс состоит из трех главных этапов – приготовление раствора, разливка по формам, разрезание. Для изготовления качественных пеноблоков необходимо разобраться в особенностях технологии каждого из них.

Вернуться к оглавлению

Раствор пенообразователя

Прежде всего, подготавливается цементная смесь как для обыкновенного бетона. Преимущественно выбирают цемент марки М400 или М500. Проследите, чтобы песок был сухим, без посторонних примесей, ракушек или камешков. Что касается воды – подойдет обычная водопроводная.

В готовую бетонную смесь добавляют готовую пену. Как говорилось ранее, пенообразователь можно купить в магазине, или сделать самостоятельно по рецепту, описанному выше. Пену и бетонную смесь хорошо вымешивают, готовый раствор можно разливать по формам.

Вернуться к оглавлению

Разливание раствора по формам

Разливание раствора по формам.Перед тем, как поместить раствор в подготовленные формы их необходимо смазать специальным средством, не содержащим масла. Есть две методики изготовления пеноблоков – литьевая, резательная. Первый способ предполагает заливание бетонного раствора в отдельные формы. После застывания достаточно извлечь готовый блок и оставить на поддоне еще не несколько часов. Недостатки данной технологии:

После застывания достаточно извлечь готовый блок и оставить на поддоне еще не несколько часов. Недостатки данной технологии:

- возможная деформация металла;

- повреждение блоков в процессе извлечения.

Установка неровных блоков трудоемкая, такая конструкция будет значительно уступать по качеству. Достоинством такого способа является то, что в отличие от метода резки можно сэкономить не покупая оборудование для разрезания.

Вернуться к оглавлению

Технология резки

Процесс подразумевает разрезание цельной бетонной плиты на отдельные блоки. Преимущества данного метода:

- блоки геометрически правильные;

- ровные края;

- отсутствие сколов и неровностей.

Среди недостатков стоит указать:

- дорогостоящее оборудование;

- выбор момента для реки – при полном высыхании может смещаться струна для резки, недостаточно застывший бетон разрушается в процессе разрезания.

Вернуться к оглавлению

Рекомендации специалистов

Формы изготовляют из ламинированной фанеры или металлических листов.

Советы профессионалов помогут избежать непредвиденных проблем в процессе производства пеноблоков в домашних условиях. Для изготовления качественного стройматериала придерживайте следующих рекомендаций:

- Формы изготовляют из фанеры или металлических листов.

- Перед заливкой раствора обработайте внутреннюю поверхность форм специальным раствором, сами формы обтяните полиэтиленом.

- Сушку проводят при оптимальной температуре в 50-60 градусов на протяжении 2 суток.

- Материал извлекают после его полного высыхания.

- Готовые блоки оставляют на поддонах еще на несколько часов, только после этого возможна их установка.

Вернуться к оглавлению

Домашняя фабрикация блоков

При наличии необходимых умений и правильном подходе к процессу изготовления, пеноблоки изготовляются быстро. Большинство профессиональных строителей предпочитают изготавливать пеноблоки, экономя денежные средства, получая моральное удовлетворение от процесса.

Вернуться к оглавлению

Вывод

Домашнее производство своего пенобетона помогает значительно сократить расходы на стройматериалы. Технология изготовления проста, главным условием является четкое соответствие инструкциям. Стоимость таких блоков зависит от выбора компонентов, их цены.

BMTI Плавучий синтетический пенопластовый блок для ROV, AUV, Subsea, Oceanography

Товары для обеспечения плавучести

Блоки из синтетического пеноматериала

Широкий диапазон плотностей для любой глубины и требований, вплоть до очень глубокой воды.

Легкие и прочные: блоки из синтетического пеноматериала BMTI ® обеспечивают наилучшие характеристики для всех ваших требований к плавучести.

Блоки готовы к сборке или нарезке, а также могут быть соединены вместе для образования более крупных конструкций.

Вы можете выбрать именно тот материал, который вам нужен, используя наше уникальное руководство по выбору ниже.

Читать далее

Блоки из синтетического пенопласта

Широкий диапазон плотностей для любой глубины и требований, вплоть до очень глубокой воды.

Легкие и прочные: блоки из синтетического пеноматериала BMTI ® обеспечивают наилучшие характеристики для всех ваших требований к плавучести.

Блоки готовы к сборке или нарезке, а также могут быть соединены вместе для образования более крупных конструкций.

Вы можете выбрать именно тот материал, который вам нужен, используя наше уникальное руководство по выбору ниже.

Читать далее

Товары для плавучести

Плавучесть ROV/AUV

Идеальный комплект плавучести для ROV/AUV.

BMTI ® сочетает в себе технологию материалов и опыт проектирования для производства сложных модулей плавучести ROV/AUV.

BMTI ® предлагает самую низкую плотность чистой синтактической пены на рынке для глубин от 1 000 до 10 000 м для обеспечения максимальной плавучести транспортного средства.

BMTI ® также имеет большой опыт в размещении и установке металлических вставок, а также в защитных оболочках и покрытиях.

BMTI ® может предоставить как стандартные блоки (большие размеры означают ограниченное соединение), так и готовые модули плавучести.

Читать далее

Плавучесть ROV/AUV

Идеальный комплект плавучести ROV/AUV.

BMTI ® сочетает в себе технологию материалов и опыт проектирования для производства сложных модулей плавучести ROV/AUV.

BMTI ® предлагает самую низкую плотность чистой синтактической пены на рынке для глубин от 1 000 до 10 000 м для обеспечения максимальной плавучести транспортного средства.

BMTI ® также имеет большой опыт в размещении и установке металлических вставок, а также в защитных оболочках и покрытиях.

BMTI ® может предоставить как стандартные блоки (большие размеры означают ограниченное соединение), так и готовые модули плавучести.

Читать далее

Плавучесть по запросу

Подводная плавучесть

Индивидуальная установка плавучести для глубоководных применений.

В наших продуктах плавучести для морского и подводного плавания используются передовые технологии производства, что позволяет создавать лучшие в своем классе продукты плавучести, подходящие и специально разработанные для всех глубоководных применений.

Наши стандартные плавучие средства для установки также предлагают простой способ получения быстрых и экономичных решений.

Читать далее

Подводная плавучесть

Индивидуальная установка плавучести для глубоководных применений.

В наших продуктах плавучести для морского и подводного плавания используются передовые технологии производства, что позволяет создавать лучшие в своем классе продукты плавучести, подходящие и специально разработанные для всех глубоководных применений.

Наши стандартные плавучие средства для установки также предлагают простой способ получения быстрых и экономичных решений.

Читать далее

Плавучесть по запросу

Плавучесть для океанографии

Индивидуальные плавучие средства для глубоководных применений и длительных сроков.

В наших продуктах плавучести для морского и подводного плавания используются передовые технологии производства, обеспечивающие лучшие в своем классе продукты плавучести, подходящие и специально разработанные для всех глубоководных применений.

Наши стандартные плавучие средства для установки также предлагают простой способ получения быстрых и экономичных решений.

Читать далее

Океанографическая плавучесть

Индивидуальные плавучие средства для глубоководных применений и длительных сроков эксплуатации.

В наших продуктах плавучести для морского и подводного плавания используются передовые технологии производства, что позволяет создавать лучшие в своем классе продукты плавучести, подходящие и специально разработанные для всех глубоководных применений.

Наши стандартные плавучие средства для установки также предлагают простой способ получения быстрых и экономичных решений.

Читать далее

Руководство по выбору блоков

Запрос онлайн-информации

о ваших блоках из синтетического пенопласта

Имея большой запас готовых блоков, BMTI ® предлагает вам уникальную онлайн-службу для расчета стоимости блоков из синтетического пенопласта, готовых к использованию или для резки. подходят для применения, а также подходят для соединения друг с другом для формирования более крупных плавучих структур.

См. каталог

Производство по запросу

Нужна специальная конструкция плавучести для вашего ROV/AUV?

Отправьте нам свои чертежи, и

мы предоставим вам коммерческое предложение.

BMTI

Усовершенствованные решения для обеспечения плавучести

Используя инновационные и передовые технологии материалов из синтетической пены собственной разработки и производственные процессы, BMTI ® обеспечивает оптимальные характеристики подводных изделий для глубоководных применений.

Мы предлагаем лучшие решения для обеспечения плавучести: наши собственные рецептуры и связанные с ними производственные процессы, испытания на протяжении всей производственной цепочки, низкая плотность для максимальной плавучести, долгосрочные эксплуатационные характеристики, плавучесть на глубокой и очень глубокой воде.

Читать далее

Отправьте нам свои чертежи, и мы предоставим вам коммерческое предложение.

Максимальная глубина проекта — Выберите максимальную глубину проекта —1 000 msw1 100 msw2 000 msw3 000 msw4 000 msw4 500 msw5 000 msw6 000 msw7 000 msw8 000 msw10 000 msw12 000 msw

Имя

Фамилия

Электронная почта

Компания

Страна

— None -AfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua & BarbudaArgentinaArmeniaArubaAscension IslandAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia & HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape VerdeCaribbean NetherlandsCayman IslandsCentral African RepublicCeuta & MelillaChadChileChinaChristmas IslandClipperton IslandCocos (Keeling) IslandsColombiaComorosCongo — BrazzavilleCongo — KinshasaCook IslandsCosta RicaCroatiaCubaCuraçaoCyprusCzechiaCôte d’IvoireDenmarkDiego GarciaDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEswatiniEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Southern TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuin ea-BissauGuyanaHaitiHeard & McDonald IslandsHondurasHong Kong SAR ChinaHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKosovoKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacao SAR ChinaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmar (Burma)NamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorth KoreaNorth MacedoniaNorwayOmanOutlying OceaniaPakistanPalauPalestinian TerritoriesPanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarRomaniaRussiaRwandaRéunionSamoaSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint MaartenSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia & South Sandwich IslandsSouth KoreaSouth Su danИспанияШри-ЛанкаSt. Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуданСуринамШпицберген и Ян-МайенШвецияШвейцарияСирияСан-Томе и ПринсипиТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТристан-да-КуньяТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША. Отдалённые островаСША Виргинские островаУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабвеАландские острова

Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуданСуринамШпицберген и Ян-МайенШвецияШвейцарияСирияСан-Томе и ПринсипиТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТристан-да-КуньяТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША. Отдалённые островаСША Виргинские островаУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабвеАландские острова

Сообщение

Лучшее подробное руководство – FOAMTECH

Перейти к содержимомуМетоды производства пенопласта: лучшее подробное руководство

- Посмотреть увеличенное изображение

Изделия из пеноматериала можно найти везде, например, в диванах, стульях, лентах, упаковках-вкладышах, детских ковриках, мебели и обивке матрасов. Здесь мы собираемся представить, как производители пенопласта используют широкий спектр удивительных технологий изготовления пенопласта для изготовления всех видов изделий из пенопласта.

Вспененные материалы представляют собой довольно большое семейство, включающее пенопласты с закрытыми порами, такие как пена EVA, пенополиэтилен, и пенопласты с открытыми порами, такие как пенополиуретан. Это вспененные материалы, которые вы можете найти во вставках из пенопласта, подушках, обивке мебели и во многих других областях.

Производители пенопласта могут использовать множество производственных технологий для изготовления больших листов или блоков из пенопласта различных форм и размеров. Здесь мы представляем 7 основных методов и процессов изготовления пенопласта, используемых в производстве изделий из пенопласта.

Вперед!

Высечка из пенопласта

Процесс высечки из пенопласта очень важен, если вы хотите штамповать детали, а также в результате получить нестандартные формы.

Мы используем множество инструментов, в том числе стальные пресс-формы для высечки, пресс-машину для высечки и штамповочное оборудование, чтобы предложить клиентам желаемые размеры. Что такое процесс высечки?

Мы используем множество инструментов, в том числе стальные пресс-формы для высечки, пресс-машину для высечки и штамповочное оборудование, чтобы предложить клиентам желаемые размеры. Что такое процесс высечки? Весь процесс высечки пенопласта очень прост для понимания. Во-первых, необходимо выполнить индивидуальный дизайн САПР. Затем в соответствии с чертежом САПР будут изготовлены соответствующие инструменты для высечки. Используя форму для резки на высекальной машине, вспененный материал можно легко и точно разрезать на нестандартные формы и размеры.

Кроме того, высечка может производиться с помощью очень точной цифровой системы резки. Мы просто размещаем пенопластовую систему внутри устройства, выбираем желаемый разрез в цифровом виде, а затем система резки выполняет весь процесс в соответствии с вашими указаниями.

Преимущество здесь в том, что он позволяет вам получить наилучшие результаты, а ценность может быть одной из лучших. способ. Вы даже можете работать с большими объемами, так как устройство может легко выполнять процесс резки всего за несколько секунд на единицу продукции. Это означает, что вы можете управлять и обрабатывать сотни элементов в час, получая при этом ценность и результаты, которые вы ожидаете, без особых проблем. Преимущества высечки пенопласта

Преимущество здесь в том, что он позволяет вам получить наилучшие результаты, а ценность может быть одной из лучших. способ. Вы даже можете работать с большими объемами, так как устройство может легко выполнять процесс резки всего за несколько секунд на единицу продукции. Это означает, что вы можете управлять и обрабатывать сотни элементов в час, получая при этом ценность и результаты, которые вы ожидаете, без особых проблем. Преимущества высечки пенопласта Система высечки пенопласта очень надежна, быстра и точна. Он всегда сохраняет одни и те же функции и преимущества. Он может предложить вам всесторонние преимущества и ценность, которые вам всегда нужны от чего-то подобного. Это также один из видов недорогих технологий изготовления пенопласта, которые широко используются при изготовлении пенопластовых прокладок, вставок из пенопласта и других деталей из пенопласта.

Выбрав систему из пенопласта для высечки, у вас не возникнет проблем с штамповкой деталей и нестандартных форм. Высекальные прессы обладают большой грузоподъемностью и сверхточной точностью, поэтому каждый разрез выполняется адекватно и в соответствии с правильными показаниями.

Почему вам следует использовать пенопластовую систему для высечки?Он очень надежен и высокоэффективен, позволяет получить идеальный срез и может быть легко адаптирован к вашим потребностям, когда вам это нужно больше всего. Мало того, вы всегда все контролируете и можете свободно адаптировать и настраивать все в соответствии со своими потребностями. Качество всегда непревзойденное, и вы всегда получаете максимальную точность, не беспокоясь о каких-либо проблемах.

Технику высечки можно использовать для изготовления широкого спектра деталей из пенопласта, таких как вставки из пенопласта, прокладки из пенорезины и другие изделия из пенопласта на заказ.

Вертикальная и горизонтальная резка

Услуги как вертикальной, так и горизонтальной резки предназначены для обеспечения наилучшего опыта резки пенопласта на рынке. Это очень удобная и универсальная техника для изготовления изделий из пенопласта правильной формы, включая квадрат, полосу, прямоугольник и т. д.

Что такое вертикальная и горизонтальная резка?Вертикальные пилы подходят для распиливания больших булочек пенопласта и других материалов. Если вы хотите, чтобы детали были меньше и ими было легче управлять, это правильный способ сделать это. Мы возьмем большой кусок, поместим его в вертикальную пилу, а затем отрегулируем режущее лезвие до нужных размеров. Как только это будет сделано, разрез будет выполнен точно с максимальным вниманием к деталям. Каждый разрез будет доставлен с максимальным качеством и стоимостью в любой момент времени.

Горизонтальные пилы также очень полезны, но в их случае они используются либо для снятия стружки, либо для разрезания пенопласта с открытыми или закрытыми порами до определенной толщины. Результаты, которые вы можете получить здесь, очень хороши, и способ использования такого устройства также очень прост.

Здесь мы размещаем желаемую ячеистую пену, а затем выбираем желаемую целевую толщину. Как только мы это сделаем, мы начнем использовать устройство как можно быстрее, и это принесет нам все преимущества и результаты, которые мы ожидаем. Стоимость является одной из лучших, и это именно то, что вам нужно учитывать с этой точки зрения.

Преимущества вертикальной и горизонтальной резкиПоскольку весь процесс происходит в цифровом виде, вы всегда получаете ожидаемые результаты, не беспокоясь о каких-либо недостатках.

Это дает вам контроль и предлагает все преимущества и ценность, которые вам нужны в этом отношении.

Это дает вам контроль и предлагает все преимущества и ценность, которые вам нужны в этом отношении.Вертикальная и горизонтальная резка разработана как очень важная часть производственного процесса. Это простые и высокоэффективные методы резки пенопласта. Они могут всегда приносить очень впечатляющие результаты с хорошей точностью, и они полностью управляемы, чтобы постоянно обеспечивать высочайшее качество и самую точную резку.

Контурная резка с ЧПУ

Что такое контурная резка с ЧПУ?Контурная резка на станках с ЧПУ — это очень известный метод резки для изготовления изделий из пеноматериала на заказ. Этот метод является точным и хорошо организованным, что может показать эффективные результаты при точной резке.

ЧПУ относится к резке с числовым программным управлением и вырезает по контуру, используя процесс точной резки.

При резке используются современные технологии, что повышает производительность, скорость и точность. Он используется для резки пенопласта сложной формы и создания контуров. Он работает с различными методами, связанными с технологиями САПР.

При резке используются современные технологии, что повышает производительность, скорость и точность. Он используется для резки пенопласта сложной формы и создания контуров. Он работает с различными методами, связанными с технологиями САПР.Эти технологии САПР помогают улучшить размер нестандартных изделий из пенопласта, например точность размеров, увеличить скорость резки и увеличить выход материала. Они более продуктивны, чем другие методы, такие как обычная техника высечки. Этот метод контурной резки позволяет обрабатывать широкий спектр пеноматериалов, а также пенополиэтилен, пенополиуретан и пенопласт EVA. Этот метод широко используется в промышленности. Его можно использовать в мебельной промышленности, автомобильной промышленности, упаковочной промышленности и многих других отраслях промышленности.

Контурная резка с ЧПУ, используемая в различных отраслях промышленностиВ столярном деле

Бывают случаи, когда плотникам необходимо выполнять резку кессонов и мебели.

Эта техника работает на панелях из цельного дерева, всех породах дерева и панелях, изготовленных из производных материалов. Теперь вы знаете, как ЧПУ помогает плотникам в их повседневных задачах. Вам нужно будет просто вырезать модели и дисплеи сразу после того, как компьютер сделает 3D-дизайн. Это также позволит вам делать более широкие или более тонкие разрезы даже для больших кусков пластин, независимо от того, какой материал используется в кусках.

Эта техника работает на панелях из цельного дерева, всех породах дерева и панелях, изготовленных из производных материалов. Теперь вы знаете, как ЧПУ помогает плотникам в их повседневных задачах. Вам нужно будет просто вырезать модели и дисплеи сразу после того, как компьютер сделает 3D-дизайн. Это также позволит вам делать более широкие или более тонкие разрезы даже для больших кусков пластин, независимо от того, какой материал используется в кусках.Для производителей и инженеров

Он используется в производстве после его внедрения, поскольку этот метод помогает повысить конкурентоспособность и доступность. Это происходит из-за того, что детали поступают в машину очень быстро, но стандарты остаются очень высокими. Вы также можете разрезать все части случайным образом, выбрать размер и разрезать их в соответствии с потребностями. Детали могут быть изготовлены со сложной геометрией или даже металлическими.

Его можно использовать в различных областях, таких как защита оборудования, аэронавтика и транспорт.

Его можно использовать в различных областях, таких как защита оборудования, аэронавтика и транспорт.В архитектуре

Когда архитекторы создают изображения чертежей из своих проектов, то разрезы выполняются таким образом, чтобы резка с ЧПУ могла выполняться на многих типах материалов. Кроме того, резку можно выполнять на полистироле, пластике, пенопласте и дереве. Для изготовления моделей и прототипов.

Существуют современные хорошо оборудованные фабрики и используются цифровые машины, эти машины могут проектировать объекты с помощью компьютеров, поэтому в конечном итоге их можно легко разрезать впоследствии. Многие материалы также могут быть созданы, например, модели , дисплеи, рекламные материалы, прототипы с какой-то необыкновенной точностью из материалов. Необычными материалами могут быть пена, пластик и алюминий.

Использование в области вывесок

Производители вывесок также используют этот компьютер с числовым программным управлением для создания широкого спектра выдающихся наружных и внутренних вывесок, от плакатов до вывесок.

При 3D, гравировке или даже полной резке можно использовать ЧПУ для создания безупречных форм. Это делается путем сверления таких материалов, как алюминий, дерево и многие другие материалы. Он может воспроизводить дизайн, созданный компьютером, без каких-либо хлопот и видимой разницы.

При 3D, гравировке или даже полной резке можно использовать ЧПУ для создания безупречных форм. Это делается путем сверления таких материалов, как алюминий, дерево и многие другие материалы. Он может воспроизводить дизайн, созданный компьютером, без каких-либо хлопот и видимой разницы.Convoluting – Convoluted Foam/ Foam Convoluting

Когда мы говорим о недорогом и доступном методе удвоения производства пенопласта, мы, безусловно, говорим о другом широко используемом методе изготовления пенопласта – пенопласте.

Как работает пенопласт?Этот метод работает таким образом, что мы разделяем один лист пенопласта на два одинаковых размера и толщины. Он может работать по акустическим причинам, но когда мы видим его использование в модифицированной пене, тогда он не работает там, внутри матраса.

Теперь вы можете подумать, как, черт возьми, одна пена может дать нам две пены? Что ж, это логичный вопрос, так что давайте найдем ответ на этот вопрос. Если вы покупаете эту пену, то вы просто покупаете воздух, потому что оригинальной пены там нет. Половина веса пены удаляется, поэтому остается только половина веса, а исходная пена остается. Преимущества сверления пены

Теперь вы можете подумать, как, черт возьми, одна пена может дать нам две пены? Что ж, это логичный вопрос, так что давайте найдем ответ на этот вопрос. Если вы покупаете эту пену, то вы просто покупаете воздух, потому что оригинальной пены там нет. Половина веса пены удаляется, поэтому остается только половина веса, а исходная пена остается. Преимущества сверления пены С помощью этого метода мы получаем максимальный выход, который изменит поверхность пены и обеспечит множество преимуществ, таких как перераспределение давления и комфорт. Производители матрасов изо всех сил стараются снизить себестоимость производства, поэтому ищут более экономичные способы. Например, если вы можете получить две пены из одной пены одинакового размера и толщины, то это лучший способ, который вы когда-либо использовали. Если можно удвоить производство пены, сделав эту пену, они должны использовать пену из яичных ящиков прямо внутри сердцевины.

Этот метод просто поразителен тем, что производители могут сэкономить намного больше денег. Когда мы можем получить два по цене одного, то это абсолютно лучший способ производства пенопласта.

Свертывание пены — один из лучших способов удвоить производственный процесс, и он удобен в использовании и делает его более удобным, наряду с этим также используются различные методы.

Теперь вы поняли этот рабочий процесс, и мы рассмотрим модификацию поверхности пены, когда мы используем этот процесс. Что можно изменить:

Применение свертывания пенопластаПоверхность пенопласта можно модифицировать с помощью этого процесса на индивидуальной основе. Мы можем использовать его в медицинских и постельных принадлежностях, таких как матрасы, накладки и позиционеры.

Когда мы сможем изменить поверхность пены, тогда мы сможем многое с ней сделать. Вот функции свертывания пены:

Когда мы сможем изменить поверхность пены, тогда мы сможем многое с ней сделать. Вот функции свертывания пены:Для улучшения циркуляции воздуха

Максимальный комфорт без ущерба для поддержки

Давление перераспределяется для повышения комфорта

Пенное ламинирование – тепловое ламинирование и ламинирование PSA

Что такое пенное ламинирование?Ламинирование — это процесс, при котором два или более материалов соединяются вместе, а также склеиваются или закрепляются. Как только два материала соединены и закреплены, они становятся одним материалом. Этот материал известен как композитный материал. Двумя наиболее распространенными типами ламинирования пены являются ламинирование горячим пламенем и ламинирование клеем PSA.

Тепловое ламинирование

Тепловое ламинирование Тепловое ламинирование, также называемое пламенным ламинированием, представляет собой процесс, в котором вспененный материал перемещается через контролируемое пламя. Это пламя превращает поверхность пены в жидкое состояние. Затем другой тип материала или текстиля помещают в непосредственный контакт с жидкой поверхностью пены. Соединение двух материалов осуществляется контролируемым образом. Когда жидкая пена остывает, в точке между пеной и тканью образуется связь. Прочность связи зависит от скорости и расстояния пены, когда она проходит через регулируемое пламя.

Изделия, изготовленные с использованием термического ламинирования, включают мягкие изделия, такие как набивка, термобелье, изоляционные изделия и компоненты интерьера, такие как сиденья в автомобилях. Кроме того, в некоторых случаях, например, при изготовлении упаковки из пенопласта, термическое ламинирование используется для изготовления более толстых листов пенопласта для изготовления больших упаковок из пенопласта.

Клей для ламинирования PSA