Изготовление пенобетона в домашних условиях изготовление оборудования: Оборудование для производства пеноблоков в домашних условиях – изготовление пенобетона своими руками: формы, пенообразователь, пеногенератор

Изготовление пенобетона: особенности оборудования и технология

Рынок стройматериалов достаточно разнообразен, поэтому нередко можно растеряться при выборе необходимых. В настоящий момент снова набирает популярность самостоятельное возведение жилых домов. Данная статья будет посвящена пенобетону – ячеистому бетону, который можно изготовить даже своими руками.

Как самостоятельно изготовить пенобетон

О пеноблоке и материалах

Сегодня необязательно для строительства дачной пристройки привлекать силу наемных рабочих.

К примеру, самостоятельно можно:

- сделать кирпичную кладку;

- залить полы;

- перекрыть крышу.

В данном же случае речь пойдет об изготовлении пеноблоков, которые будут применяться в качестве основного стройматериала. Цена на них вполне доступная, однако, если у вас есть необходимые технические знания, у вас есть все шансы сэкономить даже на этом этапе. Производство пеноблоков обычно имеет 300% рентабельности, а организовать его можно без особых материальных вложений.

Производство пеноблоков обычно имеет 300% рентабельности, а организовать его можно без особых материальных вложений.

На фото – организация самостоятельного производства пеноблоков

Совет: для собственного дома необязательно следить за идеальной формой изделий.

Пеноблоком называют пенобетон, который заключен в определенную форму. Прежде чем научиться его изготавливать самостоятельно, следует освоить процесс производства пенобетона.

Подготовьте для работы следующие материалы:

- цемент М400 и выше, при этом избегайте в его составе каких-либо добавок;

- песок, но помните, что при изготовлении теплоизоляционного бетона, он не нужен; если необходима плотность бетона 550 кг/м

- воду;

- пенообразователь (добавляйте пену в однородную смесь, ее плотность от 80-85 г/м3: если она будет меньше – в пеноблоке увеличится количество пор, а это станет причиной его быстрого разрушения;

- специальное оборудование.

Оборудование для производства пенобетона в домашних условиях

Технология

| Материалы для 1 м3 пенобетона | · песок ≈ 220 кг;· цемент — 350 кг;· пенообразователь — 1-1,5 л;· вода в необходимом количестве. |

| 1. Пеногенератор.2. Компрессор.3. Бетоносмеситель.4. Формы для пеноблоков. |

Если вы думаете, что для изготовления пенобетона вам потребуется много материалов, спешим вас обрадовать, затраты будут значительно ниже, чем при покупке фирменных пеноблоков. Дороже всего обходится цемент, другие компоненты — лишь четвертая часть от общей стоимости.

Технология изготовления пенобетона непрерывным способом

Согласитесь, картина довольно интересная, однако следует учитывать и трудности, которые могут возникнуть в процессе производства пенобетонных блоков, что может повлечь дополнительные расходы. Необходимо также посчитать затраты на специальное оборудование, а также то, что вы впервые будете изготавливать пенобетон.

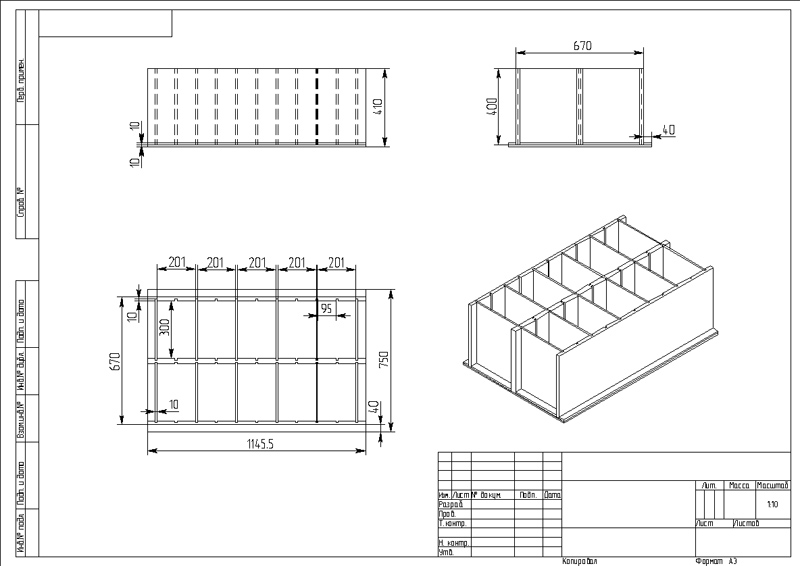

Обратите особое внимание на формы, так как именно от них будет зависеть будущий внешний вид пеноблоков и их габаритные размеры. Среди них главным параметром считается ширина, так как она влияет на толщину кладки.

Изготовление блоков из пенобетона заливкой в формы

Если вы решили построить гараж – достаточно 200 мм, при строительстве дома она не может быть менее 300 мм. Изготовить необходимое оборудование можно самостоятельно или купить его в торговой сети.

Сразу следует сказать, что приобретенный аппарат иногда по ряду характеристик может вам не подойти, тогда его придется доработать самому. Проще всего сделать формы для пенобетонных блоков, используя любой материал, но у него должно быть 2 основных качества – ровность и сохранять размеры под тяжестью бетона.

Совет: если вы в тупике и не знаете, как демонтировать ЖБК, вам поможет резка железобетона алмазными кругами.

Делаем формы

Они должны представлять собой ячейки в большом ящике с размерами, соответствующими габаритам будущего блока.

Изготовить их можно из:

- металла;

- фанеры;

- досок.

Металлическая форма

Главный плюс самостоятельного изготовления пеноблоков – произвольная форма и размер готового продукта. Для возведения дома подходят изделия с габаритами — 600х300х300 мм, хотя вы можете использовать и другие, но при этом следует подчиняться правилу — длина должна быть кратна ширине или высоте.

Совет: нередко нам необходимо сделать сквозной канал в ЖБИ, но обычным инструментам это не под силу.

В данном случае выход — алмазное бурение отверстий в бетоне коронками нужного типа и размера.

Пример фанерной формы

- Вырезаем из фанерного листа дно, размеры которого соответствуют длине и ширине ящика.

- Изготавливаем также его наружные стенки.

- Сбиваем 5 фанерных заготовок, чтобы они напоминали ящик.

При этом его размеры необходимо сделать чуть больше кратного длине и ширине чисел. Связано это с толщиной перегородок, которую также следует учесть.

При этом его размеры необходимо сделать чуть больше кратного длине и ширине чисел. Связано это с толщиной перегородок, которую также следует учесть.

Например, при длине в 1500 мм в ящик поместится 5 блоков и 4 перегородки между ними. Также производят расчет ширина формы.

- Установите перегородки в готовый ящик и закрепите гвоздями.

Совет: не используйте распорки или различные уголки, у вас получится пеноблок с соответствующим вырезом от них или вы просто не сможете вытащить из формы целое изделие.

- Обейте перегородки полиэтиленом, прежде чем заполнять форму бетоном. Этим вы защитите фанеру от влаги, а готовый блок легче будет достать из ячейки, даже не разбирая ее. Для самостоятельной работы достаточно сделать примерно 60 или меньше ячеек.

Производство пенобетона

Процесс – необходимо смешать предварительно приготовленную стабильную пену с цементным раствором. В результате этого в бетоне начнут образовываться мелкие пузырьки воздуха, снижающие общую плотность материала и делая блоки более легкими.

Необходимое оборудование для изготовления пенобетона

Пену производят с помощью пеногенератора. Аппарат смешивает воздух, воду и специальный пеноагент, для его работы требуется компрессор. Полученная пена выводится наружу, а конечная цена пенобетона зависит от ее использования.

Высококачественные пеногенераторы производят бетон более технологично – он имеет меньшую плотность и большую прочность, чего не достичь на устаревших одностадийных кавитационных машинах. Они дают возможность управлять технологическим процессом и устранять вовремя проблемы в пенообразовании. Кроме того, хороший пеногенератор способен значительно сэкономить объем пенообразователя ≈ до 0,5 л/м

Во время работы не забывайте, что расход пены не должен превышать 1,5 л на 1 м3 пенобетона:

- Экономия пеноагента.

- Влияет на процесс затвердения продукта. При использовании слишком большого количества пенобразователя, это время увеличится, что снизит прочность блока.

Вам также понадобится бетоносмеситель, где можно быстро перемешать ингредиенты. В принципе, его можно заменить ручной работой, используя лопату и большую емкость. Одно из основных преимуществ самостоятельного изготовления пенобетона – существенное снижение затрат и относительная простота процесса.

Вывод

Если не хотите переплачивать за фирменные пенобетонные блоки – изготовьте их самостоятельно, выше предложена оптимальная инструкция. В данном случае вам понадобится приобрести не только материалы, но и оборудование. Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

Добавить в избранное Версия для печати

Поделитесь:

Статьи по теме

Все материалы по теме

Как сделать пенобетон своими руками в домашних условиях

В современной строительной индустрии всё большее применение получает пенобетон. Использование новых технологий позволяет наладить производство пеноблоков в домашних условиях. Технические параметры такого пенобетона не уступают другим строительным материалам: кирпичу и железобетону. Если сравнить стоимость 1м3 пенобетона с 1м3 кирпича или дерева, первый окажется на 30-40% дешевле. Поэтому, ответ на вопрос «Как сделать пеноблок?», интересует многих. Чтобы сделать пенобетон своими руками, надо знать его характеристики.

Использование новых технологий позволяет наладить производство пеноблоков в домашних условиях. Технические параметры такого пенобетона не уступают другим строительным материалам: кирпичу и железобетону. Если сравнить стоимость 1м3 пенобетона с 1м3 кирпича или дерева, первый окажется на 30-40% дешевле. Поэтому, ответ на вопрос «Как сделать пеноблок?», интересует многих. Чтобы сделать пенобетон своими руками, надо знать его характеристики.

Содержание

- Обоснование выбора и подготовка

- Себестоимость материала, с чего начинать

- Оборудование для изготовления своими руками

- Обязательно ли использовать пеногенератор

- Ингредиенты для изготовления пенобетона

- Состав и пропорции

- Инструкция по изготовлению пеноблоков

- Как замешать смесь

- Технология заливки отдельных блоков

Обоснование выбора и подготовка

Снижение затрат на строительство — основная причина широкого применения пенобетона. Но, кроме цены, у этого материала имеется ещё масса преимуществ:

- Экологичность.

Даже при воздействии высоких температур, пенобетон не выделяет веществ, вредных для здоровья. Эта особенность позволяет пенобетону конкурировать с материалами, изготовленными из натурального дерева.

Даже при воздействии высоких температур, пенобетон не выделяет веществ, вредных для здоровья. Эта особенность позволяет пенобетону конкурировать с материалами, изготовленными из натурального дерева. - Высокие теплоизоляционные свойства. Пеноблок имеет ячеистую структуру, заполненную воздухом. Это не даёт жаре летом проникнуть внутрь помещения, а зимой не выпускает тепло наружу. В домах, построенных из пенобетона, практически не появляется плесень или грибок, не запотевают оконные стёкла.

- Долговечность и пожаробезопасность. В составе пеноблоков полностью отсутствуют горючие материалы, поэтому при воздействии высоких температур они не разрушаются, удерживают форму и не утрачивают прочность.

- Несложный процесс изготовления, доставки и монтажа. В домашних условиях пенобетон можно приготовить своими руками. Гладкая поверхность стен дома не требует дополнительного шпаклевания и выравнивания. Пенобетон отлично контактирует с любыми материалами, применяемыми для отделки и облицовки.

Перед началом работ необходимо ознакомиться с технологией изготовления пенобетона.

Себестоимость материала, с чего начинать

Конечная стоимость пеноблоков будет состоять из затрат на песок, цемент, воду и электричество. Согласно стандартам, на 1 метр кубический пеноблока марки D600 расходуется:

- Цемент ПЦ500 — 330 кг;

- Песок кварцевый — 210 г;

- Пенообразователь — 1,5 л;

- Вода.

Затраты на электроэнергию зависят от мощности используемого оборудования.

Работы по самостоятельному изготовлению пеноблоков следует начинать с расчётов необходимого количества пенобетона, изучения цен на компоненты и подготовку необходимого оборудования.

Оборудование для изготовления своими руками

Перед тем как сделать пеноблок своими руками, нужно обеспечить наличие следующего оборудования:

- Бетоносмеситель. Если планируется заливка монолитных пенобетонных конструкций, желательно приобрести смеситель большого объёма.

Для изготовления штучных изделий достаточно бетономешалки малого или среднего размера. Её объём должен позволять разовое заполнение нескольких форм. В дальнейшем эта бетономешалка пригодится для приготовления раствора при кладке блоков. Самый распространённый тип — смеситель объёмом 300 литров.

Для изготовления штучных изделий достаточно бетономешалки малого или среднего размера. Её объём должен позволять разовое заполнение нескольких форм. В дальнейшем эта бетономешалка пригодится для приготовления раствора при кладке блоков. Самый распространённый тип — смеситель объёмом 300 литров. - Компрессор. Нужен для подачи воздуха в смеситель и пеногенератор. Должен выдавать не меньше 0,5 м3 воздуха в час, и создавать давление до 6 атмосфер.

- Форма для пеноблоков. Изготавливается в виде прямоугольного короба, разделённого на ячейки, в которых и происходит формовка блоков. При разбивке формы на ячейки лучше придерживаться стандартных размеров — 60х30х20 см. Для изготовления форм чаще всего используют влагостойкую фанеру или металлические листы. При этом в процессе изготовления деревянные формы накрывают полиэтиленом, а металлические смазывают, чтобы готовые блоки легче было достать.

- Парогенератор. Используется для прогрева форм в зимнее время. Бизнес, предполагающий производство пенобетона круглый год, не обойдётся без использования данного оборудования.

- Пеногенератор.

Обязательно ли использовать пеногенератор

Это устройство позволяет подготовить пену, от плотности и качества которой будут зависеть характеристики получаемых блоков. Его часто изготавливают своими руками.

Представляет собой герметичную ёмкость (обычно используют обыкновенную бочку), к которой присоединяются шланги подачи воды, воздуха и выхода готового состава. В бочке перемешиваются вода и пенообразователь. При помощи клапанов и компрессора регулируется давление внутри смесителя. Под давлением смесь выдавливается в специальное сопло (в магазинах можно увидеть названия пенопатрон или сопло Лаваля). Выходной вентиль оборудуется мелкой сеткой для равномерного распределения и перемешивания пены.

Ингредиенты для изготовления пенобетона

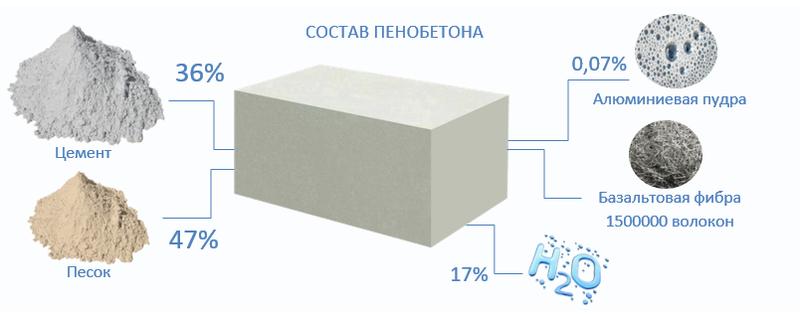

Существует несколько марок пенобетона, отличающихся по плотности, массе, теплоизолирующим и прочностным характеристикам. Сам процесс изготовления разных видов практически одинаков. Состав пенобетона содержит одни и те же компоненты: цемент, песок, вода и пенообразователь.

Сам процесс изготовления разных видов практически одинаков. Состав пенобетона содержит одни и те же компоненты: цемент, песок, вода и пенообразователь.

Изменяя пропорции компонентов, получают бетон с разными параметрами.

Чтобы знать, как правильно готовить пеноблоки, в таблице приведён расход компонентов для самых распространённых марок бетона. Использование данных из этой таблицы поможет составить план того, как изготовить пеноблоки.

Состав и пропорции

| Марка пенобетона | Количество цемента М500 (кг) | Количество песка (кг) | Количество воды (л) | Количество пенообразователя (кг) | |

| Образование пены | Получение раствора | ||||

| D600 | 300 | 210 | 55 | 110 | 1,5-2,0 |

| D800 | 320 | 420 | 45 | 120 | 1,2-1,5 |

| D1000 | 350 | 590 | 40 | 140 | 0,8-1,2 |

Вода должна быть чистой, без добавления солей и примесей. Подходит обычная водопроводная. Песок применяется чистый, без частиц глины, которая негативно скажется на качестве блоков. Хорошо подходит песок средней зернистости. Допускается применение быстротвердеющего портландцемента

Подходит обычная водопроводная. Песок применяется чистый, без частиц глины, которая негативно скажется на качестве блоков. Хорошо подходит песок средней зернистости. Допускается применение быстротвердеющего портландцемента

В качестве отдельных ингредиентов применяют различные добавки в бетон.

- БИО-НМ — для увеличения морозостойкости;

- БИО-Люкс — аэрирующая добавка;

- Асилин-12 — ускоритель твердения;

- С3 — суперпластификатор.

Инструкция по изготовлению пеноблоков

Работы должны начаться с обеспечения компонентами, водой и электроэнергией. Площадка для складирования готовой продукции должна быть строго горизонтальной. Готовому жидкому раствору требуется время для застывания. Неправильно установленные формы приведут к получению брака.

Как замешать смесь

Далее, чтобы правильно изготовить пеноблок своими руками, нужно пошагово следовать следующей инструкции:

- В бетономешалку загружается песок, цемент и вода в требуемых пропорциях.

- Мешалка запускается до получения нужной консистенции.

- При помощи пеногенератора и пенообразователя готовится пена. Степень готовности можно определить, наполнив пеной ведро и перевернув его. Если состав не растекается — пена готова.

- В бетономешалку добавляется вода и приготовленная пена. Всё это ещё раз перемешивается в течение 3-х минут, до получения однородной массы.

Слишком длительное перемешивание на этой стадии приведёт к разрушению пенообразователя. В дальнейшем это отразится на качестве пенобетона.

Технология заливки отдельных блоков

Существуют два способа формовки блоков. При наличии на площадке бетононасоса, смесь подаётся в формы по шлангам. Этот способ требует приобретения дополнительного оборудования.

Для изготовления небольших объёмов пеноблоков чаще используют ручную фасовку смеси:

- готовый жидкий состав расфасовывается в предварительно смазанные формы;

- заполненные формы накрывают плёнкой, чтобы избежать преждевременного высыхания смеси;

- для набора прочности блоки оставляют в формах минимум на 24 часа. После извлечения выкладывают для окончательной просушки на поддоны.

В зависимости от влажности и температуры окружающей среды сушка может занять до 24 часов.

Пеноблоки делают как для несущих, так и для ограждающих или утепляющих конструкций. При возведении несущих стен требуется применять пенобетон марки не ниже D1100, а для утепления — с коэффициентом теплопроводности 0,09-0,12 марки D400 или D500. Одновременно с теплоизолирующими свойствами, такой пенобетон обеспечивает дополнительную звукоизоляцию.

Оборудование для производства пенобетона | Бетон

Оборудование для производства пеноблоков и пеноблоков — автоматизированная поточная линия по производству изделий из неавтоклавного ячеистого бетона плотностью 300-900 кг/м3 с высокой точностью геометрических размеров.

В продуктовых линейках выпускают плотностью 600-900 кг/м3. Технология заключается в формировании массивов размерами 1200х800 мм, высотой 400 или 600 мм с последующим раскроем изделия до необходимых размеров. Отклонение от номинальных размеров изделий после резки 1,5 мм.

Резку массива производят накинутыми скрученными струнами диаметром 2-4 мм. При размере массива в плане 1200х800 мм длина струны составляет 1400 и 1000 мм. Выполнение резки на поддоне пресс-формы снижает требования к прочности массива при резке. Использование данной технологии не требует переноса массива на специальный лоток для резки или опрокидывания массива боковой поверхностью основания, как это делается на зарубежном оборудовании.

Принципиальной особенностью применяемой технологии является приготовление смеси цементосмесителя из карьерного высушенного песка и воды с последующим введением пенообразователя или полученной пены в пеногенераторе. Для стеновых блоков плотностью 500 кг/м3 бетона были выбраны составы, обеспечивающие в течение 4-5 часов набор пластической прочности массива, достаточный для образования распалубочных и режущих изделий.

Цемент сухой песок из расходных силосов (бункеров) подается с соответствующим дозированием сухих ингредиентов, вода подается в смеситель через весы. На линии установлены весовые комплексные системы управления, обеспечивающие набор необходимого количества сырья и выгрузку питателей в смеситель по заданной программе.

Использование весовой дозировки не только сухих компонентов, но и обеспечивает высокую водостойкость механических характеристик получаемого материала. Использование сухого обогащенного песка, поставляемого с шахтой, позволяет выгружать его в силосы с помощью пневматического насоса, что значительно сокращает объем складских помещений, делает линию и технологичнее. Сухой песок насыщенный, не содержит влаги, что повышает точность дозирования воды и улучшает качество пены.

сухие материалы, воду и пенообразователь по заданной технологии, после дозирования загружают в смеситель и перемешивают. Размеры смесителя выбираются таким образом, чтобы объем замеса был многократным. Объем составляет 0,57 м3 при высоте формы 600 мм и высоте 0,39 м3 при высоте формы 400 мм, соответственно в линейном смесителе используется объем 1,6 м3. Испытания смесителя показали, что коэффициент выхода бетона составляет 0,7-0,8 его объема, а объем смесителя 1,6 м3 при заполнении в двух формах обеспечен максимальный объем 0,57 м3 или в трех формах объемом 0,39 м3.м3.

Объем составляет 0,57 м3 при высоте формы 600 мм и высоте 0,39 м3 при высоте формы 400 мм, соответственно в линейном смесителе используется объем 1,6 м3. Испытания смесителя показали, что коэффициент выхода бетона составляет 0,7-0,8 его объема, а объем смесителя 1,6 м3 при заполнении в двух формах обеспечен максимальный объем 0,57 м3 или в трех формах объемом 0,39 м3.м3.

Из смесителя масса заливается непосредственно в формы, установленные на механических рольгангах, которые обеспечивают продвижение массивов пенопласта по всей линии производства пенобетонных блоков. Для стабилизации времени выдержки перед раскроем фасонные изделия устраивают в термостатической камере, открывают для заливки бетона и распалубки поддон с массивом. Время выдержки в виде массива в зависимости от состава бетона и используемых добавок составляет 3-6 часов.

Формы, используемые на линии, состоят из поддона и набора съемных досок. Зачистка перед резкой сложных форм, изготовленных вручную.

Распалубочный поддон с массивом, подаваемый в рабочую зону раскройного комплекса. Частота вибрации струны 300 двойных ударов в минуту.

Амплитуда колебаний 40 мм. Спуск и подъем рамы с поперечными струнами производился электромеханическим приводом. После завершения поперечной резки массива на отстойнике рольганга зона подается на продольную резку, где производится резка массива в продольном направлении. Фиксация и установка поддонов на позиции разделки осуществляется управляемыми пневмоупорами.

После резки поддон с массивом поступает в камеру окончательной сушки, где находится в течение 16-18 часов. Финал набирает силу.

Таким образом, технология и оборудование позволяют производить строительные блоки из ячеистых бетонов плотностью от 600 до 900 кг/м3 с прочностью, соответствующей, а в некоторых случаях и превышающей требования действующих стандартов.

Перечень оборудования входящего в состав производственной линии: Смеситель пенодозатор песка, цемента, воды, конвейер ленточный, вибрационный, силос цементный, тележка, тележка тяговая, формы подъемные, форма кассетная, портальное дистанционное управление, компрессор для пневмотранспорта . Другое оборудование доступно по запросу или устанавливается производителем.

Другое оборудование доступно по запросу или устанавливается производителем.

CLC ПАНЕЛИ — Coisoimper

Панели из пенобетона.

Изоляция, легкий вес и устойчивость для строительства и реконструкции.

С помощью станков COISOIMPER можно легко изготавливать сборные панели CLC для внутренних и наружных стен и зданий.

ПЕНОБЕТОН сочетает в себе простоту конструкции из традиционного бетона с теплоизоляционными свойствами и может использоваться для широкого спектра применений, требующих небольших нагрузок или изоляции. 9Панели 0036 CLC просты в обработке и идеально подходят для строительства домов и зданий, а также обладают преимуществом низких производственных затрат.

COISOIMPER предлагает комплектные и настраиваемые машины и системы для производства сборных панелей CLC различных размеров и плотностей.

Для изготовления панелей CLC вам понадобятся вода, цемент, песок и пенообразователь TECHCELL HT .

Для повышения технических характеристик из панелей CLC , в смесь могут быть добавлены вспомогательные добавки для CLC , DSP XL, FBR, HDR .

Наши машины просты в использовании, они не требуют большого обслуживания и полностью настраиваются в соответствии с необходимой ежедневной производительностью, автоматикой и оборудованием, размерами панелей и доступным пространством.

CLC (или ПЕНОБЕТОН ) панели используются в качестве заполнения наружных стен и внутренних перегородок .

Они также идеально подходят для строительства сборных домов в зонах, не подверженных землетрясениям, для ограждений и ограждающих стен .

Как изготовить сборные панели CLC из ячеистого бетона .

Для изготовления панелей CLC с машинами COISOIMPER все, что вам нужно, это вода, цемент, песок и пенообразователь TECHCELL HT . Производственный процесс осуществляется путем смешивания сырья в смесителе, затем добавляется пена, полученная с помощью пенообразователя TECHCELL HT и пеногенератора.

Предлагается использовать также вспомогательные присадки для CLC для повышения технических характеристик .

Материал заливают в специальные формы, определяющие размер панели.

В зависимости от формы панели могут иметь гладкие стороны, муфту «папа/мама» или отверстия для пропуска кабелей или для облегчения веса.

Сухая плотность сборных панелей зависит от конечного использования, она может варьироваться от 600 кг/м3 до 1000 кг/м3.

В зависимости от размера и веса панели можно перемещать вручную или с помощью соответствующих систем.

При этом его размеры необходимо сделать чуть больше кратного длине и ширине чисел. Связано это с толщиной перегородок, которую также следует учесть.

При этом его размеры необходимо сделать чуть больше кратного длине и ширине чисел. Связано это с толщиной перегородок, которую также следует учесть.

Даже при воздействии высоких температур, пенобетон не выделяет веществ, вредных для здоровья. Эта особенность позволяет пенобетону конкурировать с материалами, изготовленными из натурального дерева.

Даже при воздействии высоких температур, пенобетон не выделяет веществ, вредных для здоровья. Эта особенность позволяет пенобетону конкурировать с материалами, изготовленными из натурального дерева.

Для изготовления штучных изделий достаточно бетономешалки малого или среднего размера. Её объём должен позволять разовое заполнение нескольких форм. В дальнейшем эта бетономешалка пригодится для приготовления раствора при кладке блоков. Самый распространённый тип — смеситель объёмом 300 литров.

Для изготовления штучных изделий достаточно бетономешалки малого или среднего размера. Её объём должен позволять разовое заполнение нескольких форм. В дальнейшем эта бетономешалка пригодится для приготовления раствора при кладке блоков. Самый распространённый тип — смеситель объёмом 300 литров.