Изготовление пенобетона в домашних условиях изготовление оборудования: Оборудование для производства пеноблоков в домашних условиях – изготовление пенобетона своими руками: формы, пенообразователь, пеногенератор

Изготовление пенобетона: особенности оборудования и технология

Рынок стройматериалов достаточно разнообразен, поэтому нередко можно растеряться при выборе необходимых. В настоящий момент снова набирает популярность самостоятельное возведение жилых домов. Данная статья будет посвящена пенобетону – ячеистому бетону, который можно изготовить даже своими руками.

Как самостоятельно изготовить пенобетон

О пеноблоке и материалах

Сегодня необязательно для строительства дачной пристройки привлекать силу наемных рабочих.

К примеру, самостоятельно можно:

- сделать кирпичную кладку;

- залить полы;

- перекрыть крышу.

В данном же случае речь пойдет об изготовлении пеноблоков, которые будут применяться в качестве основного стройматериала. Цена на них вполне доступная, однако, если у вас есть необходимые технические знания, у вас есть все шансы сэкономить даже на этом этапе. Производство пеноблоков обычно имеет 300% рентабельности, а организовать его можно без особых материальных вложений.

Производство пеноблоков обычно имеет 300% рентабельности, а организовать его можно без особых материальных вложений.

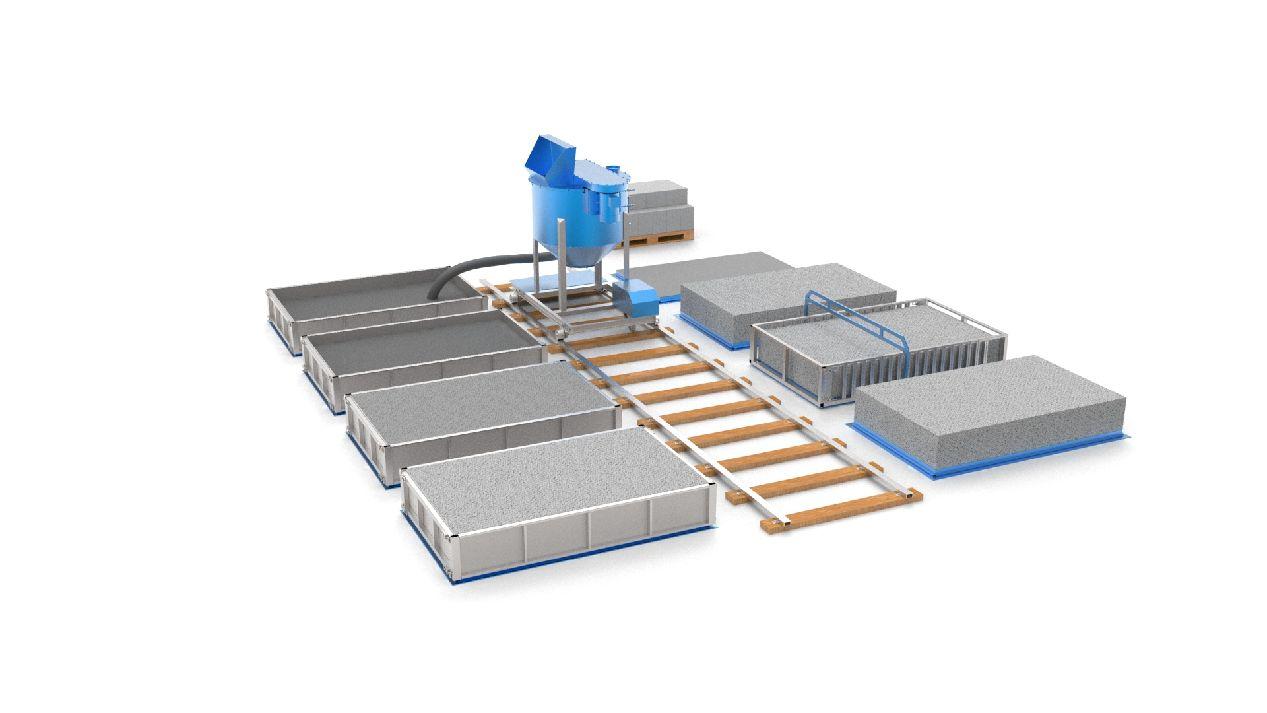

На фото – организация самостоятельного производства пеноблоков

Совет: для собственного дома необязательно следить за идеальной формой изделий.

Пеноблоком называют пенобетон, который заключен в определенную форму. Прежде чем научиться его изготавливать самостоятельно, следует освоить процесс производства пенобетона.

Подготовьте для работы следующие материалы:

- цемент М400 и выше, при этом избегайте в его составе каких-либо добавок;

- песок, но помните, что при изготовлении теплоизоляционного бетона, он не нужен; если необходима плотность бетона 550 кг/м

- воду;

- пенообразователь (добавляйте пену в однородную смесь, ее плотность от 80-85 г/м3: если она будет меньше – в пеноблоке увеличится количество пор, а это станет причиной его быстрого разрушения;

- специальное оборудование.

Оборудование для производства пенобетона в домашних условиях

Технология

| Материалы для 1 м3 пенобетона | · песок ≈ 220 кг;· цемент — 350 кг;· пенообразователь — 1-1,5 л;· вода в необходимом количестве. |

| Оборудование | 1. Пеногенератор.2. Компрессор.3. Бетоносмеситель.4. Формы для пеноблоков. |

Если вы думаете, что для изготовления пенобетона вам потребуется много материалов, спешим вас обрадовать, затраты будут значительно ниже, чем при покупке фирменных пеноблоков. Дороже всего обходится цемент, другие компоненты — лишь четвертая часть от общей стоимости.

Технология изготовления пенобетона непрерывным способом

Согласитесь, картина довольно интересная, однако следует учитывать и трудности, которые могут возникнуть в процессе производства пенобетонных блоков, что может повлечь дополнительные расходы. Необходимо также посчитать затраты на специальное оборудование, а также то, что вы впервые будете изготавливать пенобетон.

Обратите особое внимание на формы, так как именно от них будет зависеть будущий внешний вид пеноблоков и их габаритные размеры. Среди них главным параметром считается ширина, так как она влияет на толщину кладки.

Изготовление блоков из пенобетона заливкой в формы

Если вы решили построить гараж – достаточно 200 мм, при строительстве дома она не может быть менее 300 мм. Изготовить необходимое оборудование можно самостоятельно или купить его в торговой сети.

Сразу следует сказать, что приобретенный аппарат иногда по ряду характеристик может вам не подойти, тогда его придется доработать самому. Проще всего сделать формы для пенобетонных блоков, используя любой материал, но у него должно быть 2 основных качества – ровность и сохранять размеры под тяжестью бетона.

Совет: если вы в тупике и не знаете, как демонтировать ЖБК, вам поможет резка железобетона алмазными кругами.

Делаем формы

Они должны представлять собой ячейки в большом ящике с размерами, соответствующими габаритам будущего блока.

Изготовить их можно из:

- металла;

- фанеры;

- досок.

Металлическая форма

Главный плюс самостоятельного изготовления пеноблоков – произвольная форма и размер готового продукта. Для возведения дома подходят изделия с габаритами — 600х300х300 мм, хотя вы можете использовать и другие, но при этом следует подчиняться правилу — длина должна быть кратна ширине или высоте.

Совет: нередко нам необходимо сделать сквозной канал в ЖБИ, но обычным инструментам это не под силу.

В данном случае выход — алмазное бурение отверстий в бетоне коронками нужного типа и размера.

Пример фанерной формы

- Вырезаем из фанерного листа дно, размеры которого соответствуют длине и ширине ящика.

- Изготавливаем также его наружные стенки.

- Сбиваем 5 фанерных заготовок, чтобы они напоминали ящик.

При этом его размеры необходимо сделать чуть больше кратного длине и ширине чисел. Связано это с толщиной перегородок, которую также следует учесть.

При этом его размеры необходимо сделать чуть больше кратного длине и ширине чисел. Связано это с толщиной перегородок, которую также следует учесть.

Например, при длине в 1500 мм в ящик поместится 5 блоков и 4 перегородки между ними. Также производят расчет ширина формы.

- Установите перегородки в готовый ящик и закрепите гвоздями.

Совет: не используйте распорки или различные уголки, у вас получится пеноблок с соответствующим вырезом от них или вы просто не сможете вытащить из формы целое изделие.

- Обейте перегородки полиэтиленом, прежде чем заполнять форму бетоном. Этим вы защитите фанеру от влаги, а готовый блок легче будет достать из ячейки, даже не разбирая ее. Для самостоятельной работы достаточно сделать примерно 60 или меньше ячеек.

Производство пенобетона

Процесс – необходимо смешать предварительно приготовленную стабильную пену с цементным раствором. В результате этого в бетоне начнут образовываться мелкие пузырьки воздуха, снижающие общую плотность материала и делая блоки более легкими..jpg)

Необходимое оборудование для изготовления пенобетона

Пену производят с помощью пеногенератора. Аппарат смешивает воздух, воду и специальный пеноагент, для его работы требуется компрессор. Полученная пена выводится наружу, а конечная цена пенобетона зависит от ее использования.

Высококачественные пеногенераторы производят бетон более технологично – он имеет меньшую плотность и большую прочность, чего не достичь на устаревших одностадийных кавитационных машинах. Они дают возможность управлять технологическим процессом и устранять вовремя проблемы в пенообразовании. Кроме того, хороший пеногенератор способен значительно сэкономить объем пенообразователя ≈ до 0,5 л/м

Во время работы не забывайте, что расход пены не должен превышать 1,5 л на 1 м3 пенобетона:

- Экономия пеноагента.

- Влияет на процесс затвердения продукта. При использовании слишком большого количества пенобразователя, это время увеличится, что снизит прочность блока.

Вам также понадобится бетоносмеситель, где можно быстро перемешать ингредиенты. В принципе, его можно заменить ручной работой, используя лопату и большую емкость. Одно из основных преимуществ самостоятельного изготовления пенобетона – существенное снижение затрат и относительная простота процесса.

Вывод

Если не хотите переплачивать за фирменные пенобетонные блоки – изготовьте их самостоятельно, выше предложена оптимальная инструкция. В данном случае вам понадобится приобрести не только материалы, но и оборудование. Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

Добавить в избранное Версия для печати

Поделитесь:Статьи по теме

Все материалы по теме

производство пеноблоков оборудование и его цена

Первая часть статьи была посвящена обзору оборудования для производства. А собственно изготовление пеноблоков своими руками занимает немало времени, но зато позволяет сэкономить внушительную сумму на приобретении стройматериала. Немаловажным фактором является и возможность выбора размеров блоков.

А собственно изготовление пеноблоков своими руками занимает немало времени, но зато позволяет сэкономить внушительную сумму на приобретении стройматериала. Немаловажным фактором является и возможность выбора размеров блоков.

Содержание

- 1 Производство пенобетонных блоков в домашних условиях

- 2 Приготовление пенобетонной смеси

- 3 Самодельное оборудование для изготовления блоков из пенобетона

- 4 Формы для производства пеноблоков

- 5 Книги по теме:

Производство пенобетонных блоков в домашних условиях

Чтобы изготовить пеноблоки своими руками, оборудование для их производства, надо детально изучить технологию процесса

В настоящее время существует три технологии производства пенобетона:

- Классическая: в смесь из песка и цемента добавляют пену из пеногенератора.

Прочность пеноблоков усиливают с помощью органических пенообразователей – гидролизатов протеинов.

Прочность пеноблоков усиливают с помощью органических пенообразователей – гидролизатов протеинов. - Сухая минерализация

- Баротехнология: пеномассу изготавливают под давлением. Все компоненты пенобетона загружаются в баросмеситель, в который нагнетается воздух с помощью специального компрессора. Качество блоков существенно улучшает синтетический пенообразователь.

Для осуществления процесса своими руками доступны все три технологии

Те, кого интересует вопрос, как сделать пеноблоки своими руками нужной плотности и прочности, должны знать, что им придется сначала провести немало экспериментов с целым рядом параметров.

Это:

- сколько нужно компонентов;

- продолжительность замеса;

- время нахождения бетонной смеси в опалубке;

- время и порядок сушки.

Приготовление пенобетонной смеси

Для приготовления пенобетонной смеси необходимы такие компоненты, как цемент, песок, пенообразователь, отвердитель. Чтобы получить материал средней плотности, надо цемент с песком брать в пропорции 1:1. На каждый килограмм цемента следует взять 3-5 г отвердителя. В качестве пенообразователя можно использовать синтетическую жидкость Ареком-4. Этот компонент можно попробовать изготовить и самостоятельно.

Чтобы получить материал средней плотности, надо цемент с песком брать в пропорции 1:1. На каждый килограмм цемента следует взять 3-5 г отвердителя. В качестве пенообразователя можно использовать синтетическую жидкость Ареком-4. Этот компонент можно попробовать изготовить и самостоятельно.

Для этого понадобится:

- 1 кг канифоли;

- 150 г едкого натра;

- 60 г столярного клея.

Все компоненты измельчаются и нагреваются при постоянном помешивании до получения однородной массы. Полученный концентрат помещается в пеногенератор, где соединяется с водой и образует рабочую пену.

Самодельное оборудование для изготовления блоков из пенобетона

Многие современные частные застройщики желают максимально сократить расходы при строительстве своего жилья. Поэтому они предпочитают делать пеноблоки самостоятельно. Ведь производство пеноблоков, оборудование, цена пескоблоков, изготовленных самостоятельно намного ниже, чем покупных. Да и размеры самодельных блоков будут именно такими, которые необходимы домашнему мастеру.

Да и размеры самодельных блоков будут именно такими, которые необходимы домашнему мастеру.

Изготовление пенообразователя

Пенообразователь – очень важное оборудование для производства пеноблоков своими руками, поскольку именно в нем образуется пена. Многие мастера предпочитают купить его в магазине, но пеногенератор для пенобетона своими руками можно сделать ничуть не хуже.

Чтобы сделать пенообразователь, надо взять большую герметичную емкость. К нижней части этой емкости подсоединяют компрессор, а в верхней делают выходное отверстие. В месте поступления воздуха в емкость устанавливают вентиль, чтобы регулировать его подачу. Выходное отверстие также соединяется с компрессором с помощью тройника, а на стороне воздушной подачи монтируется вентиль.

Работа с сосудами под давлением (компрессором) требует повышенного внимания к технике безопасности

В результате получается установка для производства пеноблоков своими руками с двумя клапанами. С помощью этих клапанов можно будет регулировать количество кислорода и пены на выходе. На выходе из тройника необходимо установить специальную насадку, поскольку инструкция по изготовлению пеноблоков требует, чтобы готовая пеносмесь проходила сквозь решетку с маленькими отверстиями. Именно при таком прохождении образуется пена.

С помощью этих клапанов можно будет регулировать количество кислорода и пены на выходе. На выходе из тройника необходимо установить специальную насадку, поскольку инструкция по изготовлению пеноблоков требует, чтобы готовая пеносмесь проходила сквозь решетку с маленькими отверстиями. Именно при таком прохождении образуется пена.

В качестве насадки можно использовать автомобильный глушитель, в котором устанавливают решетку или какой-либо ячеистый материал. Функции компрессора может выполнять обычный пылесос.

Процесс изготовления пенобетона в бароустановке

Для производства пенобетонных блоков в домашних условиях очень часто применяют такое мобильное оборудование, как бароустановки. Если приобрести бароустановку или купить станок для производства пеноблоков, цена которого вполне приемлема, то можно будет изготавливать пенобетон для самых разных нужд. Но в отличие от классической технологии производства пеноблоков, весь процесс в бароустановке происходит под давлением. Поэтому поры в блоках получаются намного больше, что в свою очередь делает их более легкими.

Поэтому поры в блоках получаются намного больше, что в свою очередь делает их более легкими.

С помощью бароустановки можно производить разные виды пенобетона:

- пеноблоки различных размеров и конфигураций для малоэтажного строительства;

- небольшие блоки и плиты, используемые для внешнего и внутреннего утепления стен;

- пенобетонную смесь, используемую для утепления и звукоизоляции кирпичной кладки.

Многие считают бароустановку идеальным вариантом для частных застройщиков. Для работы на ней не требуется специальное обучение. Этот агрегат можно использовать даже в небольшом помещении, поскольку он занимает площадь не более одного квадратного метра. Применение данной установки позволяет очень легко наладить производство пенобетона, а пеноблоки, оборудование для производства ценаочень быстро окупается.

Но у данного способа есть и некоторые минусы. Они касаются эксплуатационных качеств получаемого материала. Пеноблоки своими руками оборудование с применением пенообразователей из синтетических материалов и большого количества воды в бетонной смеси отличаются пониженной прочностью. Поры в блоках получаются довольно крупными, а это существенно уменьшает их несущую способность. Поэтому блоки, изготовленные в бароустановках, не рекомендуется использовать для строительства жилого дома. Они больше подходят для стен сарая, гаража и других небольших хозяйственных построек.

Поры в блоках получаются довольно крупными, а это существенно уменьшает их несущую способность. Поэтому блоки, изготовленные в бароустановках, не рекомендуется использовать для строительства жилого дома. Они больше подходят для стен сарая, гаража и других небольших хозяйственных построек.

Формы для производства пеноблоков

При изготовлении форм своими руками нет универсальных рецептов: каждый делает их немножко по-своему, под себя

По конструкции формы могут быть неразъемными и разъемными, одноместными и многоместными. Одноместные, в основном, используются для изготовления пенобетонного массива, который после сушки подвергается распилу.

Формы для пеноблоков, чертежи которых можно найти в специальной литературе или в интернете, могут изготавливаться из металла, пластика или фанеры. Для домашнего изготовления пеноблоков чаще всего используют неразъемные формы. Форма для пеноблоков цена ее и эксплуатационные качества зависят во многом от типа материала, используемого для изготовления.

Формы из фанеры

Такие формы обычно имеют металлический каркас, который придает форме необходимую жесткость. Главным достоинством фанерной формы является ее невысокая цена и простота изготовления. Эти формы могут выдержать минимум 50-60 циклов заливки. В готовом виде они представляют собой фанерные ящики с ячейками. Размеры каждой ячейки соответствуют размерам будущего изделия.

Пластиковые формы

Формы из пластика являются самыми дешевыми. А еще их не надо смазывать перед заливкой бетона. Основной недостаток пластиковых форм – их хрупкость. Поэтому они имеют небольшой срок эксплуатации.

Металлические формы

Формы из металла самые прочные, но при этом и самые дорогие. Но, если учесть срок эксплуатации металлических форм, то их стоимость совершенно незначительно влияет на себестоимость готовых изделий.

В домашних условиях вместо форм можно использовать разъемную деревянную опалубку. Готовая пенобетонная смесь выгружается в формы из бароустановки или другого оборудования через специальный разливочный шланг. После того, как эта смесь подсохнет блоки извлекаются из форм и укладываются на поддонах.

После того, как эта смесь подсохнет блоки извлекаются из форм и укладываются на поддонах.

Советы мастера: рецепт пенобетона

Для изготовления одного кубического метра пенобетона в среднем понадобится:

- 210-220 кг песка;

- 310-320 кг цемента;

- 55-60 л воды для пенообразователя и 100-110 л воды для бетонного раствора;

- 1,5 л концентрата пенообразователя.

Перемешивание пенобетона в обычной бетономешалке занимает примерно 20 минут. Это обусловлено тем, что пена долго держится на поверхности. В бочке, оснащенной подвижными лопастями, пена размешается за несколько минут.

Сначала надо смешать песок, цемент и воду, потом к этой смеси добавить пену. Чем быстрее происходит перемешивание компонентов, тем более качественным получается бетонный раствор

Готовый пенобетон заливают или в формы, или в разборную опалубку. В последнем случае опалубку разбирают, не дожидаясь полного застывания бетона, и разрезают массив на отдельные блоки.

В заключение хочется отметить, что пенобетонные блоки, изготовленные своими руками, являются наилучшим решением для тех, кто привык тратить свое время и деньги с максимальной выгодой.

Практическое производство пеноблоков показано в видео:

Книги по теме:

Самый маленький станок для пенобетона для сборных домов

2021-04-16 16:37:14

Самый маленький станок для пенобетона для сборных домов

Пенобетон представляет собой легкую конструкцию, которая позволяет значительно улучшить энергосберегающий эффект и сохранение тепла, теплоизоляционный и звукоизоляционный эффект стены при использовании на литой кровле. Поэтому требования к качеству самого пенобетона несколько завышены. Являясь производственным оборудованием, самый маленький станок для производства пенобетона для сборных домов играет важную роль в производстве. Является производителем пенобетона. Без хорошей самой маленькой машины для пенобетона для сборных домов трудно добиться функции утепления кровли.

Является производителем пенобетона. Без хорошей самой маленькой машины для пенобетона для сборных домов трудно добиться функции утепления кровли.

Самая маленькая машина для пенобетона нашей компании использует передовую технологию гидравлического управления и имеет высокую степень автоматической интеграции. Он оснащен автоматическим оборудованием для интеграции горного материала, вспенивания, перемешивания и смешивания, выгрузки и транспортировки. Все оборудование превращает воду и цемент в раствор в пропорции, затем превращает воду и пенообразователь в мелкую пену с помощью воздушного компрессора с другой стороны, а затем смешивает раствор и пену в желаемый пенобетон в пропорции. Чтобы увеличить выходное давление, машина для производства пенобетона для сборных домов использует двухцилиндровую поршневую конструкцию, которая может эффективно управлять гидравлической системой. А само оборудование имеет полное автоматическое управление, все виды производственных затрат можно принимать пропорционально, а плотность пенобетона можно регулировать.

В сочетании с различными пенообразователями эффект пенообразования улучшается, а стоимость и качество продукции остаются надежными и стабильными.

В сочетании с различными пенообразователями эффект пенообразования улучшается, а стоимость и качество продукции остаются надежными и стабильными. Процесс работы большинства малогабаритных пенобетонных машин для утепления дома выглядит следующим образом :

1. В зависимости от прочности и плотности пеноцемента рассчитать толщину теплоизоляционного слоя для жилищного строительства

2 Найдите отметку и эластичную линию, определите толщину пенобетона, приклейте ее к отметке из раствора, а затем натяните проволоку для стяжки. В то же время установите шаблоны вокруг строительной поверхности.

3. Равномерно перемешайте суспензию. В соответствии с водоцементным соотношением в смеситель добавляется вода для приготовления шламового заполнителя, а затем пенообразователь и вода смешиваются для приготовления пенообразующей жидкости, которая вспенивается вместе с заполнителем в смесителе для получения однородных пенных продуктов.

4. Штуцер высокого давления, через трубопровод высотного насоса на площадку жилищного строительства

5. Вспененный цемент можно заливать на пол дома, который можно эксплуатировать по секциям и повременно. Кроме того, обратите внимание на разницу между толщиной отливки и фактической толщиной. Во время строительства следите за расходом и давлением заливки, строго контролируйте толщину заливки и ровность поверхности стены. Он не может быть слишком толстым, что приведет к чрезмерному весу стены и чрезмерной стоимости, а слишком маленькая толщина повлияет на эффект теплоизоляции.

6. Наконец, используйте горизонтальную линию высоты, чтобы найти горизонтальную линию, а затем проложите ее в соответствии с ней в качестве ориентира. Тонкая операция должна быть сделана в соответствии с требованиями архитектора.

Если вы хотите узнать самую маленькую машину для производства пенобетона для сборных домов, пожалуйста, свяжитесь с нами по электронной почте: sales@leadcrete. com.

com.

Оборудование для производства пенобетона | Бетон

Оборудование для производства пеноблоков и пеноблоков — Автоматизированная поточная линия по производству изделий из неавтоклавного ячеистого бетона плотностью 300-900 кг/м3 с высокой точностью геометрических размеров.

В продуктовых линейках выпускают плотностью 600-900 кг/м3. Технология заключается в формировании массивов размерами 1200х800 мм, высотой 400 или 600 мм с последующим раскроем изделия до необходимых размеров. Отклонение от номинальных размеров изделий после резки 1,5 мм.

Резку массива производят накинутыми скрученными струнами диаметром 2-4 мм. При размере массива в плане 1200х800 мм длина струны составляет 1400 и 1000 мм. Выполнение резки на поддоне пресс-формы снижает требования к прочности массива при резке. Использование данной технологии не требует переноса массива на специальный лоток для резки или опрокидывания массива боковой поверхностью основания, как это делается на зарубежном оборудовании.

Принципиальной особенностью применяемой технологии является приготовление смеси цементосмесителя из карьерного высушенного песка и воды с последующим введением пенообразователя или полученной пены в пеногенераторе. Для стеновых блоков плотностью 500 кг/м3 бетона были выбраны составы, обеспечивающие в течение 4-5 часов набор пластической прочности массива, достаточный для образования распалубочных и режущих изделий.

Цемент сухой песок из расходных силосов (бункеров) подается с соответствующей дозировкой сухих ингредиентов, вода подается в смеситель через весы. На линии установлены весовые комплексные системы управления, обеспечивающие набор необходимого количества сырья и выгрузку питателей в смеситель по заданной программе.

Использование весовой дозировки не только сухих компонентов, но и обеспечивает высокую водостойкость механических характеристик получаемого материала. Использование сухого обогащенного песка, поставляемого с шахтой, позволяет выгружать его в силосы с помощью пневматического насоса, что значительно сокращает объем складских помещений, делает линию и технологичнее. Сухой песок насыщенный, не содержит влаги, что повышает точность дозирования воды и улучшает качество пены.

Сухой песок насыщенный, не содержит влаги, что повышает точность дозирования воды и улучшает качество пены.

сухие материалы, воду и пенообразователь по заданной технологии, после дозирования загружают в смеситель и перемешивают. Размеры смесителя выбираются таким образом, чтобы объем замеса был многократным. Объем составляет 0,57 м3 при высоте формы 600 мм и высоте 0,39 м3 при высоте формы 400 мм, соответственно в линейном смесителе используется объем 1,6 м3. Испытания смесителя показали, что коэффициент выхода бетона составляет 0,7-0,8 его объема, а объем смесителя 1,6 м3 при заполнении в двух формах обеспечен максимальный объем 0,57 м3 или в трех формах объемом 0,39 м3.м3.

Из смесителя масса заливается непосредственно в формы, установленные на механических рольгангах, которые обеспечивают продвижение массивов пенопласта по всей линии производства пенобетонных блоков. Для стабилизации времени выдержки перед раскроем фасонные изделия устраивают в термостатической камере, открывают для заливки бетона и распалубки поддон с массивом. Время выдержки в виде массива в зависимости от состава бетона и используемых добавок составляет 3-6 часов.

Время выдержки в виде массива в зависимости от состава бетона и используемых добавок составляет 3-6 часов.

Формы, используемые на линии, состоят из поддона и набора съемных досок. Зачистка перед резкой сложных форм, изготовленных вручную.

Распалубочный поддон с массивом, подаваемый в рабочую зону раскройного комплекса. Частота вибрации струны 300 двойных ударов в минуту.

Амплитуда колебаний 40 мм. Спуск и подъем рамы с поперечными струнами производился электромеханическим приводом. После завершения поперечной резки массива на отстойнике рольганга зона подается на продольную резку, где производится резка массива в продольном направлении. Фиксация и установка поддонов на позиции разделки осуществляется управляемыми пневмоупорами.

После резки поддон с массивом поступает в камеру окончательной сушки, где находится в течение 16-18 часов. Финал набирает силу.

Таким образом, технология и оборудование позволяют производить строительные блоки из ячеистых бетонов плотностью от 600 до 900 кг/м3 с прочностью, соответствующей, а в некоторых случаях и превышающей требования действующих стандартов.

При этом его размеры необходимо сделать чуть больше кратного длине и ширине чисел. Связано это с толщиной перегородок, которую также следует учесть.

При этом его размеры необходимо сделать чуть больше кратного длине и ширине чисел. Связано это с толщиной перегородок, которую также следует учесть.

Прочность пеноблоков усиливают с помощью органических пенообразователей – гидролизатов протеинов.

Прочность пеноблоков усиливают с помощью органических пенообразователей – гидролизатов протеинов.