Этапы строительства дома из газосиликатных блоков: Этапы строительства дома из газоблока

Этапы строительства дома из газоблока

Этапы строительства дома из газобетона

Газобетонные блоки это один наиболее популярных стеновых материалов в современном строительстве. Высокий спрос на газобетон легко объясняется такими качествами материала, как:

- небольшой вес строительных конструкций;

- достаточно высокая прочность;

- низкий коэффициент теплопроводности;

- экологическая чистота;

- звукоизоляционные свойства;

- негорючесть;

- простота обработки и кладки;

- доступная для большинства застройщиков стоимость.

Блоки из газобетона применяют для строительства частных домов, устройства стен и перегородок в зданиях каркасного типа, возведения малоэтажны нежилых зданий и хозяйственных построек.

Здания из газобетонных блоков

Легкие стены из газобетона позволяют отказаться от устройства мощного фундамента с опорой на плотные слои грунта ниже точки промерзания.

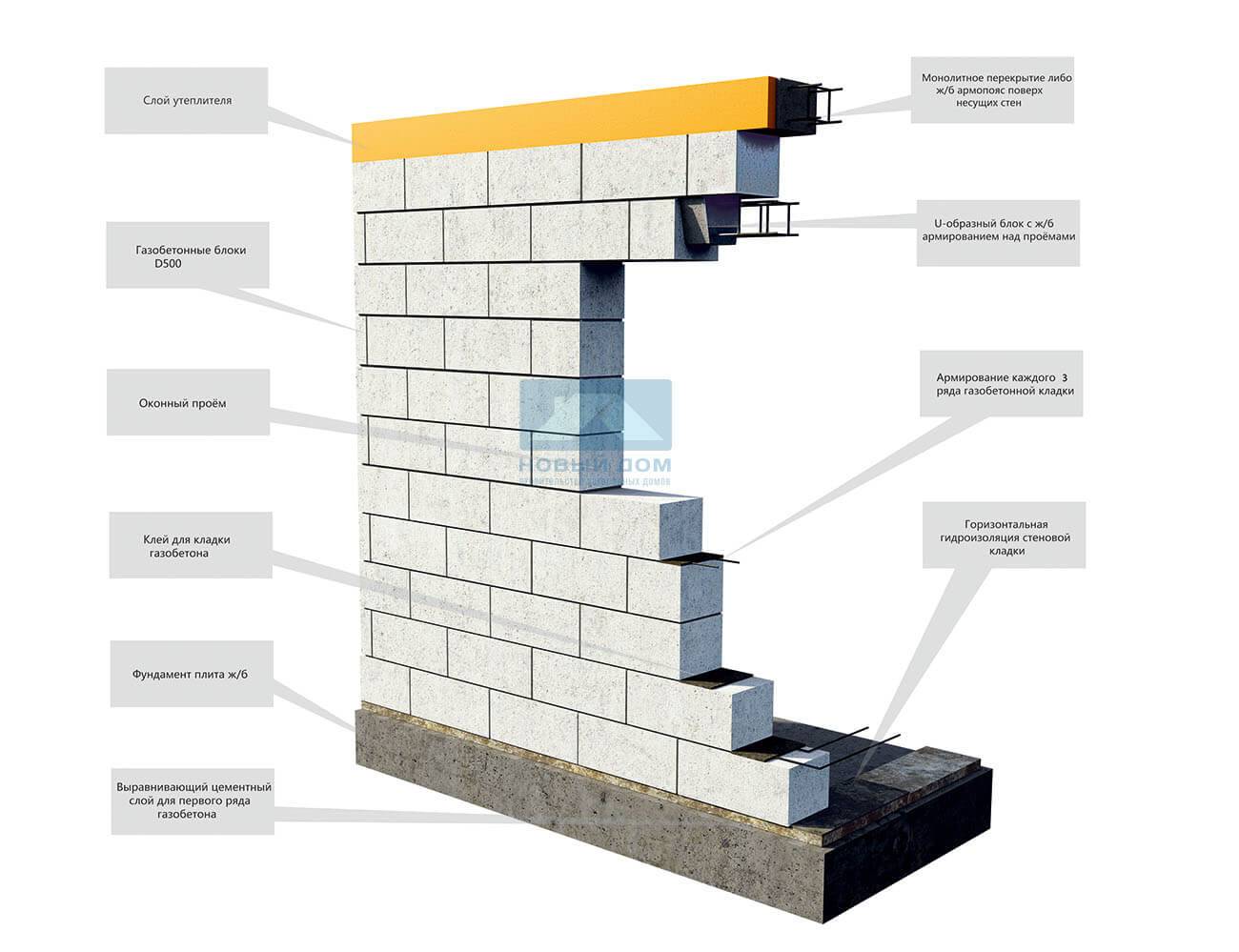

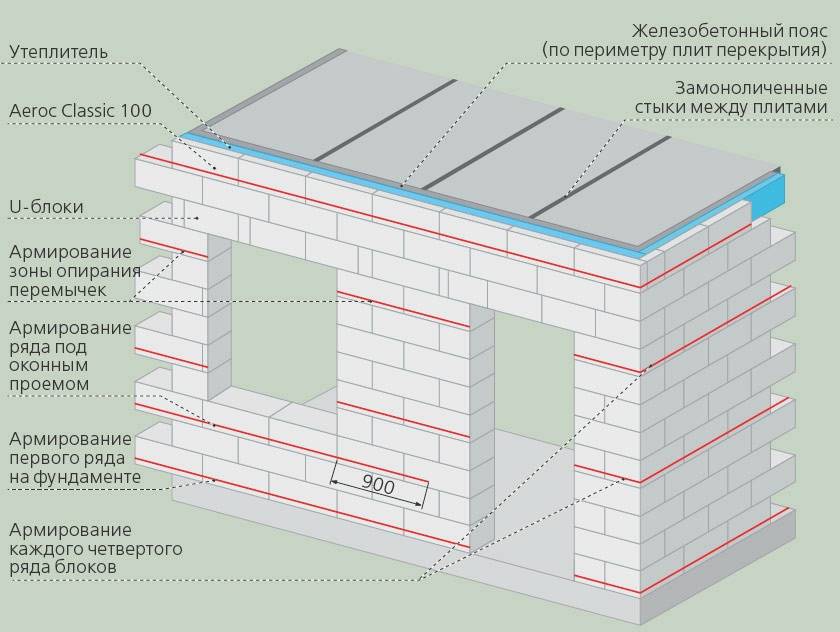

- расчистка и планировка участка;

- устройство фундаментного основания;

- гидроизоляция фундамента;

- монтаж перекрытий цоколя;

- возведение стен и перегородок первого этажа;

- монтаж перекрытий первого этажа;

- кладка стен второго этажа;

- заливка железобетонного пояса и монтаж плит перекрытия;

- устройство кровли.

Одновременно со строительством самого здания выполняются работы по подключению к наружным инженерным сетям, устройству септика и первичному благоустройству территории.

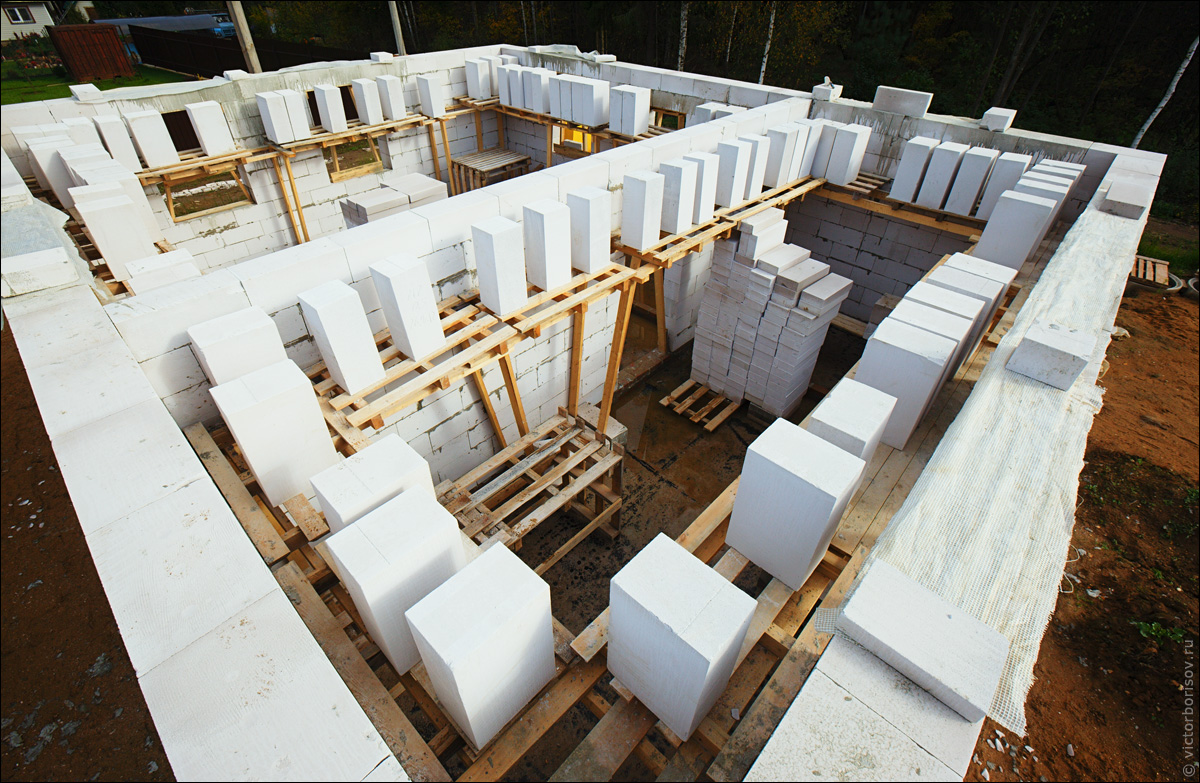

Время возведения жилого дома из газобетона площадью до 200 м2 при наличии всех необходимых материалов составляет не более одного месяца. При этом 2 недели отводится на устройство монолитного фундаментного основания. Для выполнения работы потребуется строительная бригада из пяти квалифицированных рабочих.

Для выполнения работы потребуется строительная бригада из пяти квалифицированных рабочих.

Возможность организации бизнеса

Быстрое возведение зданий из газобетона, доступная стоимость стеновых материалов и невысокие трудозатраты могут сделать производство блоков выгодным бизнесом, приносящим стабильный доход. Для этого достаточно обратиться в компанию «Строительные Технологии Сибири» и заказать комплектацию и поставку мини-завода по производству газобетонных блоков.

Высокий уровень автоматизации позволяет организовать полный производственный цикл с участием бригады всего из трех человек. Из расходных материалов вам понадобится:

- цемент марок ПЦ-400 или ПЦ-500;

- мытый песок, который может быть заменен золой или молотым шлаком;

- фиброволокно в качестве армирующей добавки;

- модифицирующий пластификатор;

- алюминиевая пудра, как газообразующий компонент;

- вода.

Размещение мини-завода по изготовлению блоков из газобетона допускается под открытым небом, навесами, но лучше всего в производственном цехе площадью 500 м2.

Сотрудники компании помогут вам в оптимальной комплектации оборудования, наилучшим образом подходящей для ваших условий. Для этого нужно просто связаться любым удобным для вас способом с представителем компании.

Строительство собственного дома требует основательного подхода. В первую очередь необходимо определиться с выбором материала, из которого будет строиться будущий очаг семейства. Газосиликатные блоки в последнее время вошли в тренд на рынке строительных материалов. Это связано с невысокой стоимостью данного материала, а также его высоко востребованными качествами. Наша компания ООО «ДОММСТРОЙ» готова построить дом из газосиликатных блоков, как на основе собственных типовых проектов, так и по индивидуальной проектной документации – и все это под ключ. Газосиликатные блоки идут на смену кирпичу Газосиликатный материал строители узнали относительно недавно.

Строительство домов из газосиликатных блоков отвечает самым последним веяниям строительного рынка. Такие дома превосходят своими параметрами строения из кирпича, обеспечивая повышенные комфортные условия проживания. Как строят дома из газосиликатных блоковКоротко этапы строительства дома из газосиликатных блоков можно обрисовать следующим образом:

Надо отметить, что газосиликат позволяет производить все самые сложные виды отделочных работ. И поэтому строители считают его лучшим на сегодняшний день строительным материалом. Притом, что цена этого материала очень доступна. Наша компания предлагаем то, что надо Проекты домов из газосиликатных блоков и само строительство от компании | Проекты домов

|

Добыча и переработка: чистый кремний и невероятные усилия, необходимые для его получения

Если бы не тонкая оболочка из воды и углеродной жизни, покрывающей его, наша родная планета, возможно, была бы известна как «Кремниевый мир». Более четверти массы земной коры составляет кремний, а вместе с кислородом силикатные минералы образуют около 90 % тонкой оболочки породы, плавающей на мантии Земли. Кремний — основа нашего мира, и он буквально так же распространен, как грязь.

Более четверти массы земной коры составляет кремний, а вместе с кислородом силикатные минералы образуют около 90 % тонкой оболочки породы, плавающей на мантии Земли. Кремний — основа нашего мира, и он буквально так же распространен, как грязь.

Но то, что у нас его много, не означает, что у нас много его в чистом виде. И только в чистом виде кремний становится веществом, которое привело наш мир в век информации. Однако элементарный кремний встречается очень редко, поэтому для получения значительных количеств металлоида, достаточно чистого, чтобы быть полезным, требуются довольно энергоемкие и ресурсоемкие операции по добыче и очистке. В этих операциях используется довольно интересная химия и несколько хитрых приемов, а при масштабировании до промышленного уровня они создают уникальные проблемы, для решения которых требуется довольно умная инженерия.

Hard as Rock

Сырьем для большинства кремниевых производств является минерал кварцит. Кварцит происходит из древних месторождений кварцевых песков, сформировавших осадочные отложения. Со временем, под воздействием тепла и давления эти кварцевые песчаники превратились в кварцит метаморфической породы, который по объему состоит не менее чем на 80% из кварца.

Со временем, под воздействием тепла и давления эти кварцевые песчаники превратились в кварцит метаморфической породы, который по объему состоит не менее чем на 80% из кварца.

Сырой кварцит в основном состоит из диоксида кремния (SiO 2 ), и процесс очистки начинается с реакции восстановления, чтобы избавиться от кислорода. Измельченный кварцит смешивают с углеродом в виде кокса (угля, нагретого в отсутствие кислорода). В шихту также добавляют древесную щепу; они служат как источником углерода, так и физическим наполнителем, позволяющим газам и теплу лучше циркулировать в печи.

Дуговые печи для плавки кремния представляют собой массивные установки с огромными угольными электродами. Электроды расходуются во время плавки, поэтому новые электроды навинчиваются на вершины текущих электродов, чтобы гарантировать, что процесс не будет прерван. Дуговая печь требует огромного количества электроэнергии для поддержания необходимой температуры 2000°C, поэтому заводы по переработке кремния часто располагаются там, где электроэнергия дешева и в изобилии.

Электроды расходуются во время плавки, поэтому новые электроды навинчиваются на вершины текущих электродов, чтобы гарантировать, что процесс не будет прерван. Дуговая печь требует огромного количества электроэнергии для поддержания необходимой температуры 2000°C, поэтому заводы по переработке кремния часто располагаются там, где электроэнергия дешева и в изобилии.

Реакции восстановления внутри зоны расплава на самом деле довольно сложны, но их можно свести к двум основным реакциям:

В обеих реакциях кислород в диоксиде кремния соединяется с углеродом с образованием основного продукта отходов, монооксида углерода . Побочная реакция, которая происходит в части зоны расплава внутри печи, приводит к образованию карбида кремния (SiC), который является нежелательным побочным продуктом (по крайней мере, когда целью является очистка кремния; карбид кремния сам по себе является полезным промышленным абразивом). Убедившись, что диоксид кремния в печи находится в избытке, вторая реакция, в которой SiC действует как источник углерода для восстановления диоксида кремния, благоприятствует второй реакции, и кремний с до 9Со дна печи можно выпускать 9-процентную чистоту.

Кремний, полученный этим способом, называется металлургическим кремнием. Почти для всех промышленных применений этого высокоочищенного кремния достаточно. Около 70% металлургического кремния идет на производство металлических сплавов, таких как ферросилиций, а также алюминиево-кремниевый сплав, который минимально сжимается при охлаждении и поэтому используется для литья алюминиевых блоков двигателей и подобных изделий.

Еще Девятки

Моносилан является кремнийсодержащим эквивалентом метана. В трихлорсилане три атома водорода замещены хлором. Источник: WebElements Каким бы полезным ни был металлургический кремний, даже при 99-процентной чистоте он даже близко не соответствует чистоте, необходимой для полупроводниковых и фотогальванических приложений. Следующие шаги в очистке доводят кремний до уровня чистоты, необходимого для производства полупроводников. Очистка начинается со смешивания порошкообразного металлургического кремния с горячей газообразной соляной кислотой. В результате этой реакции образуются силаны, представляющие собой соединения с центральным атомом кремния, окруженным четырьмя соединениями, в данном случае тремя атомами хлора и одним атомом водорода. Этот трихлорсилан представляет собой газ при температуре внутри реакционной камеры, что облегчает его обработку и очистку фракционной перегонкой.

Следующие шаги в очистке доводят кремний до уровня чистоты, необходимого для производства полупроводников. Очистка начинается со смешивания порошкообразного металлургического кремния с горячей газообразной соляной кислотой. В результате этой реакции образуются силаны, представляющие собой соединения с центральным атомом кремния, окруженным четырьмя соединениями, в данном случае тремя атомами хлора и одним атомом водорода. Этот трихлорсилан представляет собой газ при температуре внутри реакционной камеры, что облегчает его обработку и очистку фракционной перегонкой.

Когда газообразный трихлорсилан будет достаточно очищен, можно начинать производство поликристаллического кремния. Процесс Сименса является здесь основным методом и представляет собой форму химического осаждения из паровой фазы. Большая реакционная камера в форме колокола содержит несколько тонких нитей высокоочищенного кремния, которые нагреваются до 1150°C при пропускании через них электрического тока. В камеру поступает смесь газообразного трихлорсилана и водорода; газ разлагается на горячем электроде, оставляя после себя кремний, который срастается в стержни диаметром около 15 см. Поликристаллический кремний, изготовленный по технологии Сименса, может иметь чистоту 9.9,99999% («семь девяток», или 7N) и более. Поликремний от 7N до 10N в основном используется для фотоэлектрических элементов, хотя некоторое количество поликремния в этом диапазоне чистоты также используется в полупроводниках MOSFET и CMOS.

Поликристаллический кремний, изготовленный по технологии Сименса, может иметь чистоту 9.9,99999% («семь девяток», или 7N) и более. Поликремний от 7N до 10N в основном используется для фотоэлектрических элементов, хотя некоторое количество поликремния в этом диапазоне чистоты также используется в полупроводниках MOSFET и CMOS.

Хотя процесс Сименса является рабочей лошадкой поликремния, он имеет свои недостатки. Основная проблема заключается в том, что это пожиратель энергии — поддержание растущих поликристаллических стержней достаточно горячими для разложения исходного сырья требует много электроэнергии. Чтобы обойти эту проблему, иногда используется процесс реактора с псевдоожиженным слоем (FBR). Реактор FBR имеет форму высокой башни, стены которой облицованы кварцевой трубой. Газообразный силан, известный как трихлорсилан или моносилан, представляющий собой атом кремния, окруженный четырьмя атомами водорода, впрыскивается в камеру. Порошкообразный кремний подается в реакционную камеру сверху, а нагретый газообразный водород впрыскивается в нижнюю часть камеры через ряд сопел. Поток газа удерживает горячий порошок кремния в псевдоожиженном состоянии, позволяя ему смешиваться с газом силана и разлагать его. Как и в процессе Сименса, кремний нарастает на затравочные частицы, которые в конечном итоге становятся слишком большими, чтобы их мог поддерживать псевдоожиженный слой. Шарики поликристаллического кремния падают на дно камеры, где их можно собрать.

Порошкообразный кремний подается в реакционную камеру сверху, а нагретый газообразный водород впрыскивается в нижнюю часть камеры через ряд сопел. Поток газа удерживает горячий порошок кремния в псевдоожиженном состоянии, позволяя ему смешиваться с газом силана и разлагать его. Как и в процессе Сименса, кремний нарастает на затравочные частицы, которые в конечном итоге становятся слишком большими, чтобы их мог поддерживать псевдоожиженный слой. Шарики поликристаллического кремния падают на дно камеры, где их можно собрать.

Помимо экономии электроэнергии — до 90 % меньше при использовании моносилана в качестве исходного сырья — основным преимуществом метода FBR является непрерывный процесс, поскольку готовые гранулы можно просто откачать из камеры. Процесс Сименса представляет собой скорее периодический процесс, поскольку камеру реактора необходимо открыть, чтобы удалить поликремниевые стержни, когда они будут готовы. Тем не менее, поликремний FBR на самом деле не стал популярным, отчасти потому, что управление динамикой жидкости внутри реакционной камеры может быть затруднено. Но главная причина в том, что процесс Siemens очень прост, и пока заводы могут быть расположены рядом с источником дешевой электроэнергии, проще использовать метод грубой силы.

Но главная причина в том, что процесс Siemens очень прост, и пока заводы могут быть расположены рядом с источником дешевой электроэнергии, проще использовать метод грубой силы.

Только один кристалл, пожалуйста

Используя любой из этих методов, поликристаллический кремний можно довести до чрезвычайно высокой чистоты, вплоть до 11N. Но чистота — не единственный показатель кремния; иногда природа кристаллической структуры конечного продукта так же важна, как и чистота. Следующим шагом в производстве кремния является создание монокристаллического кремния, где весь слиток кремния представляет собой единый кристалл.

Выращивание монокристалла сверхчистого кремния до размеров, пригодных для промышленного использования, — немалый подвиг, и он основан на некоторых хитростях, открытых в 1916 году польским химиком Яном Чохральским. Мы подробно рассмотрели метод Чохральского ранее, но вкратце поликристаллический кремний плавится в кварцевом тигле в инертной атмосфере. В расплавленный кремний опускается стержень съемника с одним кристаллом сверхчистого кремния, который очень точно ориентирован. Затравочный кристалл вызывает конденсацию кремния, сохраняя кристаллическую структуру по мере того, как вытягивающий стержень медленно вынимается из печи при вращении. Монокристаллические слитки диаметром до 450 мм возможны методом Чохральского.

В расплавленный кремний опускается стержень съемника с одним кристаллом сверхчистого кремния, который очень точно ориентирован. Затравочный кристалл вызывает конденсацию кремния, сохраняя кристаллическую структуру по мере того, как вытягивающий стержень медленно вынимается из печи при вращении. Монокристаллические слитки диаметром до 450 мм возможны методом Чохральского.

Другим методом производства монокристаллического кремния является метод зонной флотации, в котором в качестве исходного материала используется стержень из поликристаллического кремния. Внутри реакционной камеры с атмосферой инертного газа радиочастотный сигнал проходит через катушку, окружающую стержень. Радиочастотный сигнал нагревает поликремний, создавая замкнутую зону расплава. В зону расплава добавляются монокристаллы сверхчистого кремния, что вызывает кристаллизацию расплавленного кремния вокруг него. ВЧ-катушку медленно перемещают вверх по стержню, перемещая зону нагрева до тех пор, пока весь стержень не станет монокристаллом кремния. Преимущество монокристаллического кремния с плавающей зоной заключается в том, что он никогда не контактирует с кварцевыми стенками тигля по методу Чохральского, и поэтому будет иметь меньшее загрязнение кислородом и другими примесями.

Преимущество монокристаллического кремния с плавающей зоной заключается в том, что он никогда не контактирует с кварцевыми стенками тигля по методу Чохральского, и поэтому будет иметь меньшее загрязнение кислородом и другими примесями.

AFF, TJARK SPILLE · KORNVERSUCHSSPEICHER · Divisare

TJARK SPILLE

Добавить в коллекцию

Занесенное в список здание склада было построено в 1897/98 гг. au Корабельный канал и бывшую грузовую станцию Lehrter, чтобы экспериментировать с различными методами хранения зерна в связи с ростом населения в конце 19 века.

Менее чем через 20 лет эксплуатации к хорошо сохранившейся оригинальной части силосного склада (BT1) была пристроена пристройка.

Расширение служило, среди прочего, для сравнительной оценки силосов и бестарных хранилищ, а также для тестирования современных машинных технологий. Вся конструкция смогла вместить 1110 т зерна и здания особым образом документирует промышленную, социальную и экономическую историю Берлина с конца 19 века до первой половины 20 века.

Сегодня, благодаря череде пространственных вмешательств, здание претерпело кропотливую реконструкцию – отреставрирован исторический кирпичный фасад и восстановлена внутренняя бетонная конструкция – и перестроено, став уникальными современными офисными помещениями со встроенными помещениями для общественного пользования.

Реконструированное здание, расположенное непосредственно на набережной, вписано в плотную застройку современных жилых домов конца 2010-х — начала 2020-х годов сегодняшнего «Европолиса» и является единственной исторической достопримечательностью в сегодняшнем «Вассерштадт-Митте».

ПРОБНЫЙ СКЛАД ЗЕРНА — РЕКОНСТРУКЦИЯ И ПРЕОБРАЗОВАНИЕ

Переоборудование зернохранилища определяется частичным демонтажом существующих бетонных несущих конструкций и несколькими эффектными структурными вмешательствами, а также расширением его крыши. Посредством серии мероприятий по созданию пространства, которые были тщательно разработаны в гармонии с памятником архитектуры, стало возможным преобразовать здание для современного использования. Четыре основных вмешательства описаны ниже.

ВМЕШАТЕЛЬСТВО 1 > ДОБАВЛЕНИЕ ЭТАЖА:

Проект поразительной пристройки крыши был оправдан с точки зрения сохранения, поскольку он был основан на исторической документации оригинальной конструкции фонаря крыши, которая была ранее снесена до какого-либо вмешательства со стороны AFF. Архитекторы. В результате была восстановлена первоначальная высота конька, а здание значительно укреплено с точки зрения его кубатуры и городского присутствия. Две террасы на крыше, примыкающие к длинным сторонам здания, обеспечивают пространство для уединенной жизни под открытым небом и впечатляющий вид на Шпрее и Европу. Массивный клинкерно-кирпичный фасад существующего здания продолжен за счет той же кладки в восстановленной мансардной конструкции, а кирпичным элементам парапета придана рельефная орнаментальная стыковка, образованная углублениями и перфорациями в клинкерной кладке.

Архитекторы. В результате была восстановлена первоначальная высота конька, а здание значительно укреплено с точки зрения его кубатуры и городского присутствия. Две террасы на крыше, примыкающие к длинным сторонам здания, обеспечивают пространство для уединенной жизни под открытым небом и впечатляющий вид на Шпрее и Европу. Массивный клинкерно-кирпичный фасад существующего здания продолжен за счет той же кладки в восстановленной мансардной конструкции, а кирпичным элементам парапета придана рельефная орнаментальная стыковка, образованная углублениями и перфорациями в клинкерной кладке.

ВМЕШАТЕЛЬСТВО 2 >

РЕМОНТ ФАСАДА И СОЗДАНИЕ БОЛЬШИХ ПРОЕМОВ:

Исторический фасад из английской кирпичной кладки был отреставрирован, отреставрирован и дополнен в нескольких местах, где кирпича не было. Плиты из силиката кальция были использованы для изоляции фасада изнутри, а существующие окна были восстановлены или заменены в тесном сотрудничестве с органами охраны наследия в соответствии с историческими моделями.

Железобетонная конструкция фасада первой пристройки, ВТ2, была сильно повреждена десятилетиями выветривания и была капитально отремонтирована. восстановлены и использованы повторно. Кроме того, чтобы обеспечить достаточное количество дневного света в соответствии с новым пространственным программированием, заполняющие панели в некоторых местах были заменены крупноформатным ударопрочным остеклением.

ВМЕШАТЕЛЬСТВО 3 > ЧАСТИЧНЫЙ ДЕМОНТАЖ ПЛИТНЫХ ПОТОЛКОВ:

На каждом втором этаже пристройки БТ2 с целью преобразования здания в офисные и рабочие помещения была демонтирована часть существующего потолка для обеспечения необходимой высоты просвета в в соответствии с новым программированием. Без этого структурного вмешательства новая большая высота комнаты и впечатляющий вид на исторический воронкообразный потолок были бы невозможны. Новые уровни галереи, построенные с использованием металлоконструкций, зонируют пространство и создают качественные рабочие зоны на двух уровнях.