Дома из клееного бруса технология сборки: Строительство дома из клееного бруса – технология сборки +фото-видео

Технология строительства дома из клееного бруса и его изготовление

На фоне других древесных строительных материалов для возведения стен дома клееный брус можно по праву назвать самым лучшим. Эти изделия имеют множество достоинств, которые делают дома из этого материала прочными, тёплыми, долговечными и экологически чистыми. Технология строительства дома из клееного бруса довольно простая, так что этот способ возведения можно выбирать для самостоятельного возведения дома. В процессе работы вам не понадобится строительная техника, что является дополнительным преимуществом. Также вы сможете сэкономить на обустройстве фундамента, ведь лёгкий стеновой материал не будет сильно нагружать основание.

Особенности изготовления

Технология производства клеенного бруса требует наличия специализированного оборудования

Если вы решили сделать самостоятельно клееный брус, технология производства требует наличия специализированного оборудования. Без него изготовить своими руками такой материал не получится.

Технология изготовления древесного клееного материала включает несколько этапов:

Рекомендуем к прочтению:

- Перед изготовлением выполняется тщательная сортировка древесины. Отбирается только качественное сырьё. Древесина выбирается с учётом, сорта, породы, размеров и других важных характеристик.

- Далее древесина подвергается распиловке и сушке. Материал пилится на доски определённого размера. Чем тоньше будет заготовка, тем лучше она просушится. Сушка изделий выполняется в специальных камерах с современным оборудованием. Материал высушивается до указанного показателя влажности под непрерывным контролем оборудования.

- Контроль и калибровка. Далее высушенные заготовки проходят тщательный контроль и калибруются. Это может выполняться как на специальном оборудовании, так и визуально рабочими. В результате этого бракованные доски удаляются.

- Формирование ламелей. Эта стадия состоит из двух этапов. В первую очередь, высушенный материал направляется на станок, где из него вырезаются участки с дефектами.

После этого доска разрезается на тонкие ламели, которые сращивают в длину.

После этого доска разрезается на тонкие ламели, которые сращивают в длину. - Далее заготовки проходят обработку антисептическими составами для защиты от гниения, поражения грибком и плесенью, а также пропитываются антипиренами для повышения их огнеупорности и устойчивости к воздействию факторов окружающей среды.

- После этого заготовки смазываются специальным водостойким клеем и отправляются под пресс. В итоге под давлением клеящий состав проникает в поры древесины и надёжно склеивает ламели между собой. Общее число ламелей в одном брусе может составлять 2-5 и зависит от требуемой толщины изделия. Конечная толщина бруса может доходить до 250 мм.

Важно: в процессе изготовления бруса применяется только качественный безвредный клей, который соответствует всем стандартам безопасности. Помимо этого используемое клеящее вещество не должно препятствовать естественному «дыханию» древесины.

- Последней стадией изготовления бруса будет его профилирование.

Теперь брус режется по длине до нужных размеров, после чего отправляется на станок, на котором в теле изделия вырезаются замковые соединения в виде шипов и пазов. Эти пазы и шипы точно подогнаны по размеру и стыкуются без зазоров и мостиков холода. Благодаря такому замку при укладке бруса получается герметичное соединение, не требующее использования ленточного межвенцового утеплителя.

Теперь брус режется по длине до нужных размеров, после чего отправляется на станок, на котором в теле изделия вырезаются замковые соединения в виде шипов и пазов. Эти пазы и шипы точно подогнаны по размеру и стыкуются без зазоров и мостиков холода. Благодаря такому замку при укладке бруса получается герметичное соединение, не требующее использования ленточного межвенцового утеплителя. - Чтобы защитить изделие от механического повреждения или загрязнения поверхности, его упаковывают перед складированием или поставкой в торговую сеть.

Обычно склеиваемый брус изготавливается из древесины одной породы. Но в некоторых случаях для повышения его эстетической привлекательности в качестве двух наружных слоёв применяются ламели более дорогих пород дерева. Такие изделия стоят дороже, чем клееный брус из одного сорта древесины.

Преимущества и недостатки

Технология изготовления бруса способствует сохранению всех положительных качеств древесины

Клееный брус, технология изготовления которого описана выше, имеет свои плюсы и минусы. Среди положительных качеств этого строительного материала, благодаря которым он так популярен, стоит перечислить следующее:

Среди положительных качеств этого строительного материала, благодаря которым он так популярен, стоит перечислить следующее:

- Качественно просушенные и нарезанные заготовки хорошо впитывают различные защитные составы. Благодаря этому готовое изделие и вся постройка надёжно защищены от негативного воздействия погодных факторов, влаги, порчи микроорганизмами, насекомыми, а также менее подвержены возгоранию.

- Благодаря особой технологии изготовления и нарезки замков удаётся добиться максимально плотного и герметичного соединения отдельных стеновых элементов. Никаких зазоров и мостиков холода в конструкции стен нет, поэтому ваш дом будет всегда тёплым, что позволит вам сэкономить на отоплении. Дополнительную экономию при строительстве вы получите за счёт того, то вам не понадобится межвенцовый утеплитель. Кроме того, плотное и ровное соединение элементов, а также отсутствие торчащего из щелей утеплителя выгодно скажется на внешнем виде дома.

- Технология изготовления бруса способствует сохранению всех положительных качеств древесины, благодаря которым формируется благоприятный микроклимат в доме, регулируется влажность и температура в помещении.

- Благодаря технологии камерной сушки хорошо просушенная древесина практически не даёт усадки, поэтому после возведения коробки дома не нужно делать длительную паузу на усадку прежде, чем начинать отделочные работы и заселяться в дом.

Внимание: усадка дома из клееного древесного материала согласно технологическим нормативам не должна превышать 1,5 %.

- Красивая ровная поверхность бруса позволяет обойтись без какой-либо отделки дома, что позволит вам существенно сэкономить.

- Несущая способность клееного бруса намного выше, чем у изделий из цельной древесины. Этим он намного лучше обычного профилированного бруса, оцилиндрованного и необработанного бревна.

- Стабильность размеров. Данный материал не боится перепадов влажности и температуры, продолжительных статических нагрузок, заморозок и оттаивания. Он не реагирует на все эти факторы деформациями, усушкой, растрескиванием и изменением геометрической формы и размеров.

- На клееном материале не возникают сквозные трещины, поэтому теплоизоляционные характеристики такого бруса выше, чем у других изделий из массива древесины.

- Поскольку при производстве можно заготовить клееный брус, размеры которого будут точно подогнаны под будущую постройку, в процессе сборки отходы будут минимальными или вообще приравниваются к нулю. Это способствует уменьшению сметной стоимости, ускоряет процесс строительства и позволяет сэкономить на оплате труда, если дом будет сроить наёмная бригада.

Несмотря на большой перечень достоинств, многих покупателей от приобретения этого качественного стенового материала останавливает его высокая цена

Среди недостатков клееных изделий стоит назвать такие моменты:

Рекомендуем к прочтению:

- Несмотря на большой перечень достоинств, многих покупателей от приобретения этого качественного стенового материала останавливает его высокая цена.

- Вес клееного бруса немного выше, чем у обычных изделий из древесины. Однако увеличение удельного веса не критическое, поэтому это никоим образом не скажется на изготовлении фундамента.

- Покупать клееные элементы стоит только у надёжного проверенного производителя, поскольку вы не можете проконтролировать процесс изготовления.

Технология укладки бруса

Технология строительства из клееного бруса ничем не отличается от монтажа любого деревянного дома

Технология строительства из клееного бруса ничем не отличается от монтажа любого деревянного дома. Вы можете сделать облегчённый фундамент, выбрав мелкозаглублённое ленточное основание, свайно-винтовую или столбчатую конструкцию. После этого обязательно выполняется горизонтальная гидроизоляция основания. Для этого укладывается два слоя рубероида на битумной мастике.

После этого придерживаются следующей последовательности монтажа:

- На фундамент укладывается подкладная доска из лиственницы. Она обязательно подвергается антисептической обработке. Доска выравнивается по уровню. Благодаря этой доске получится защитить дорогой брус первого венца от разрушающего воздействия влаги и гнили.

- Далее приступаем к укладке первого окладного венца. Сначала укладываются два бруса на противоположных стенах, а после этого элементы на смежных с ними стенах монтируются в пазы. Для выполнения окладного венца стоит выбрать самые прочные, качественные изделия большого сечения.

- Угловое соединение элементов может выполняться разными способами – «в лапу», «в чашу», «в полдерева», то есть с остатком или нет. Самое тёплое соединение получается при угловой укладке по принципу канадской чаши. В итоге все элементы надёжно соединяются в одну конструкцию без мостиков холода и продувания.

- Первый брус крепится к фундаменту при помощи анкерных болтов, которые вставляются в предварительно просверленные отверстия.

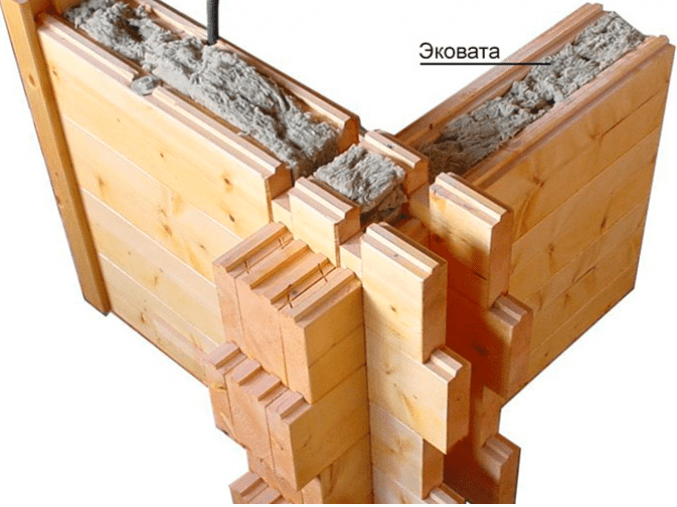

- Выполняется укладка следующих элементов. Замковые соединения всех рядов стыкуются по принципу «паз-шип». Обязательно выполняется утепление мест углового соединения элементов.

- Если в чащах бруса нет пазов для утеплителя, то его можно уложить непосредственно на чашу нижележащего элемента в месте углового соединения.

- После укладка каждого последующего ряда бруса выполняют их прессовку. Ширина межвенцового зазора должна быть не более 1 мм. Он закроется после усадки здания.

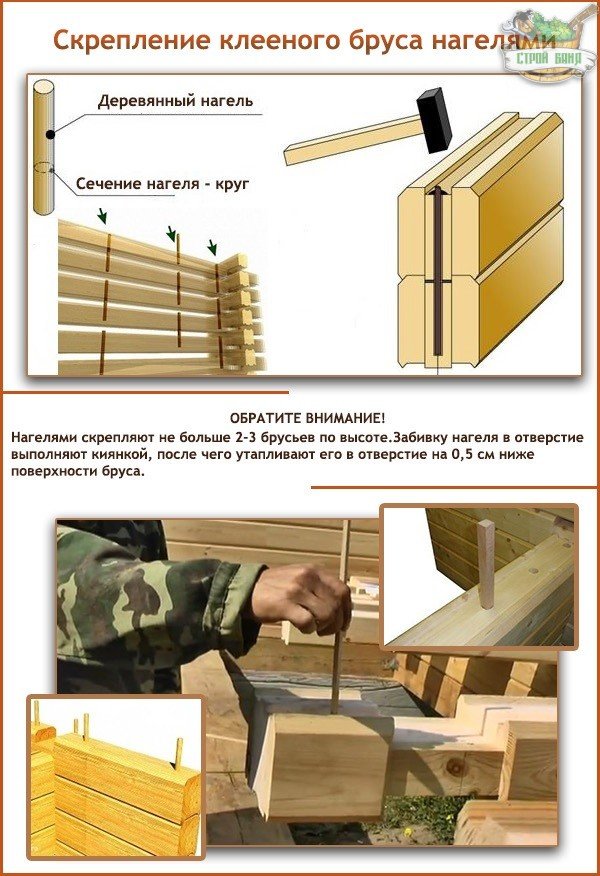

- Через каждые три венца делают дополнительную фиксацию при помощи нагелей – длинных деревянных элементов. Они придадут сооружению дополнительную устойчивость и защитят от скручивания брёвен.

- Также венцы дополнительно стягивают шпильками, чтобы исключить образование межвенцовых зазоров после усадки постройки.

- Процесс монтажа крыши проходит так же, как и при строительстве дома из других древесных материалов.

особенности конструкции и методика рабочих процессов

Технологический прогресс в строительстве всегда сопровождается появлением каких-то новых материалов, которые дают возможность оптимизировать процессы. В полной мере это можно увидеть, обратив внимание на рынок пиломатериалов, где все большей популярностью пользуется брус, который производится путем склеивания собранных в пакеты ламелей. Он лишен множества недостатков обычной древесины и обладает такими преимуществами, как относительная статичность геометрических форм и практически полное отсутствие усадки конструкции.

Он лишен множества недостатков обычной древесины и обладает такими преимуществами, как относительная статичность геометрических форм и практически полное отсутствие усадки конструкции.

На сегодняшний день сборка домов из клееного бруса занимает лидирующие позиции благодаря надежности и простоте монтажа. Тем не менее, знание технологических процессов и определенные навыки строительства объектов из древесины все же не будут лишними. Такой подход позволит не только выполнить самостоятельно практически все виды работ, но и избежать ненужных временных и денежных затрат.

Основные элементы схемы частного дома из бруса

Грамотный подход к постройке качественного жилища заключается в оптимальном расчете всех элементов конструкции, их количества и прочностных характеристик. Традиционно проект деревянного объекта включает такие компоненты:

- фундамент;

- обвязочные венцы;

- лаги, черновой и чистовой пол;

- внешние стены;

- внутренние перегородки;

- стропила;

- кровля.

При обустройстве фундамента следует учитывать особенности местной почвы. Наиболее приемлемые варианты:

- мелкозаглубленный ленточный;

- свайно-ростверковый;

- монолитный плитный;

- свайно-винтовой.

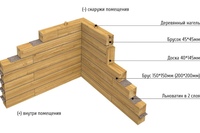

Для внешних стен практически всегда используют пиломатериал с параметрами 150Х150 мм, а для внутренних – 100Х150 мм. Выбирая компоненты из дерева, нужно уделять серьезное внимание качеству склейки и наличию дефектов.

Для первого венца крайне желательно приобрести материал из твердых пород дерева (лиственница, дуб).

Помимо приведенного списка базовых элементов схемы частного дома из бруса в конструкцию входят окна, как минимум с двойным остеклением, а также двери.

В качестве стропил и балок перекрытия применяются брусья с размерами 50Х150 мм и 50Х100 мм. Стропильная конструкция выполняется в основном в виде ригеля. В зависимости от варианта проживания возможно использование утеплителя, а также внешней отделки из кирпича, сайдинга или других материалов.

В зависимости от варианта проживания возможно использование утеплителя, а также внешней отделки из кирпича, сайдинга или других материалов.

Некоторые вопросы по сборке домов из профилированного клееного бруса

Частный застройщик сегодня имеет возможность приобрести готовые комплекты помещений, которые монтируются аналогично конструктору. Все компоненты имеют упаковку и пронумерованы, при этом каждая партия оснащается документацией, где описаны пошаговые действия сборочного процесса.

Важно! Монтаж первого венца выполняется после укладки гидроизоляции на лафетную доску или на брусок без пазов. Применение профилированного бруса при компоновке схемы дома недопустимо – в продольных пазах гребней будет скапливаться влага, что приведет к неизбежному гниению древесины.

Существует заблуждение, что профилированные пиломатериалы не нуждаются в применении уплотнителя. По этому поводу стоит указать на два разных профиля, которые выпускает производитель:

- зубчатый;

- «шип-паз».

Первый вариант действительно не требует использования уплотнительного материала, но профиль «шип-паз» непременно им комплектуется – в противном случае наличие сквозных промежутков неизбежно.

Нельзя забывать о необходимости применения винтовых домкратов для поддержки статичных элементов конструкции. Эта мера позволит добиться равномерной усадки всего здания.

Качественная сборка деревянных домов из клееного бруса невозможна без крепежных материалов – шпилек со стяжками и нагелей. Последний обеспечивает сохранение геометрии на протяжении всего периода эксплуатации. Шпильки также необходимы в качестве фиксирующего элемента угловых соединений дома.

Важно! Болты и шпильки, а также весь остальной металлический крепеж должны быть оцинкованными. Отклонение от этого условия непременно влечет коррозию и гниение древесины.

Какие совершаются ошибки при строительстве помещений из бруса

По причине невнимательности или низкой строительной культуры некоторые застройщики допускают ряд ошибок при проведении работ по строительству из пиломатериалов. Вот некоторые из них:

Вот некоторые из них:

- некачественное стыкование венцов;

- дефекты бруса;

- неправильная установка первого венца;

- неравномерная опора стены на цоколь;

- неверный подбор шайбы к шпильке.

Определенной части неприятностей можно избежать еще на стадии выбора элементов для схемы дома из профилированного бруса. Достаточно ответственно отнестись к данному этапу и обратить внимание на:

- качество склеивания ламелей;

- отсутствие сучков и остатков коры;

- отсутствие трещин.

Отсутствие отопления и соответствующей антисептической обработки часто приводит к почернению поверхности пиломатериала. Восстановление первозданного вида практически невозможно.

Важно! Категорически недопустима сборка первого венца домов из клееного бруса на фундамент без предварительной гидроизоляции рулонными материалами. Проникновение капиллярной влаги по всей высоте здания станет причиной распространения вредной флоры и сделает дом непригодным для проживания.

Только соблюдение норм при проектировании и выборе компонентов позволит ощутить все преимущества жилища из древесины. Не стоит доверяться сомнительным фирмам по производству клееного бруса, а тем более непрофессиональным строителям – результатом могут стать потеря времени, средств и благих намерений.

Финские дома из клееного бруса: технология строительства

Стремительное развитие строительных технологий и молниеносное заполнение рынка большим количеством новейших строительных материалов привели к совершенно оправданной популяризации экологически чистого сырья, используемого для производства строительной продукции. В связи с этим, популярность домов, возведенных из экологически чистых материалов, также росла в геометрической прогрессии. Данное явление не обошло стороной и быстровозводимые дома из клееного бруса, построенные в соответствии с основными положениями финской технологии. Они были в скором времени оценены по достоинству застройщиками, что обусловлено не только их интересным внешним видом, но и массой неоспоримых преимуществ. Одноэтажный дом из клееного бруса, возведенный по финской технологии, стал олицетворением внутреннего комфорта и высокой экологичности, что было достигнуто благодаря использованию натуральных материалов. В чем особенности клееного бруса? Почему застройщики в качестве строительного материала все чаще используют обработанную древесину, а особенно клееный брус? Ответы на эти и другие вопросы, связанные со строительством финских домов из клееного бруса, вы найдете в настоящей статье.

Одноэтажный дом из клееного бруса, возведенный по финской технологии, стал олицетворением внутреннего комфорта и высокой экологичности, что было достигнуто благодаря использованию натуральных материалов. В чем особенности клееного бруса? Почему застройщики в качестве строительного материала все чаще используют обработанную древесину, а особенно клееный брус? Ответы на эти и другие вопросы, связанные со строительством финских домов из клееного бруса, вы найдете в настоящей статье.

Содержание

- Использование клееного бруса: краткий экскурс в историю

- Технологические особенности настоящей финской древесины

- Финские дома из клееного бруса: основные преимущества

- Что еще необходимо знать о финских домах из клееного бруса?

- Возведение домов из клееного бруса по финской технологии: пошаговое руководство

Использование клееного бруса: краткий экскурс в историю

Исторические корни клееного бруса уходят корнями в древность, приблизительно ΧΙΙ век. Именно в это время японские лучники при изготовлении оружия стали практиковать использование бамбука и дерева, составные части которых они склеивали. Впоследствии данный принцип, подразумевающий использование клееных деревянных конструкций, скрепленных скобами или клиньями, приглянулся европейским архитекторам, в связи с чем, они несколько модифицировали данную технологию и стали использовать при строительстве домов. Российским мастерам деревянного зодчества также приглянулась данная техника возведения архитектурных построек. Несмотря на то, что прародителями данной технологии стали японцы, официально запатентовать ее удалось только в середине ΧΙΧ века немецкому плотнику Отто Хетцеру, который представил миру данную технологию в рамках возведения гнутых клееных ферм, изготовленных из двух и более ламелей.

Именно в это время японские лучники при изготовлении оружия стали практиковать использование бамбука и дерева, составные части которых они склеивали. Впоследствии данный принцип, подразумевающий использование клееных деревянных конструкций, скрепленных скобами или клиньями, приглянулся европейским архитекторам, в связи с чем, они несколько модифицировали данную технологию и стали использовать при строительстве домов. Российским мастерам деревянного зодчества также приглянулась данная техника возведения архитектурных построек. Несмотря на то, что прародителями данной технологии стали японцы, официально запатентовать ее удалось только в середине ΧΙΧ века немецкому плотнику Отто Хетцеру, который представил миру данную технологию в рамках возведения гнутых клееных ферм, изготовленных из двух и более ламелей.

Современный высокотехнологичный брус, изготовленный из кондовой сосны, впервые был представлен Финляндией в конце 70-хгодов прошлого столетия, и, несмотря на то, что это было не так давно, она по праву считается его Родиной. Ведь именно благодаря финнам, использующим при производстве клееного бруса высокотехнологичное оборудование, данный материал попал на строительный рынок, где его неоспоримые преимущества позволили зарекомендовать себя с наилучшей стороны. В конце ΧΧ века финские строительные компании сделали ставку на развитие деревянного домостроения, и, несмотря на то, что древесина обладает массой преимуществ, они столкнулись с неизбежными проблемами, такими как:

Ведь именно благодаря финнам, использующим при производстве клееного бруса высокотехнологичное оборудование, данный материал попал на строительный рынок, где его неоспоримые преимущества позволили зарекомендовать себя с наилучшей стороны. В конце ΧΧ века финские строительные компании сделали ставку на развитие деревянного домостроения, и, несмотря на то, что древесина обладает массой преимуществ, они столкнулись с неизбежными проблемами, такими как:

- Растрескивание поверхностной части бревен в процессе сушки;

- Скручивание и деформация бревен.

Обратившись к многовековому опыту предков, а также используя современные технические и научные достижения, они смогли возродить деревянное домостроение, сделав его национальным брендом Финляндии.

Дома из клееного бруса фото

Технологические особенности настоящей финской древесины

Традиционный финский клееный брус производится из древесины хвойных пород, выращенной специально для его производства. В связи с этим он характеризуется рядом особенностей, не свойственных классическому материалу. Рассмотрим, в чем они заключаются:

В связи с этим он характеризуется рядом особенностей, не свойственных классическому материалу. Рассмотрим, в чем они заключаются:

- Высочайшая прочность и морозоустойчивость, обусловленные тем, что дерево выращено в северных странах;

- Прочность и низкая теплопроводность бруса, обуславливающие способность материала к длительному аккумулированию тепла, достигаются грамотными финнами за счет склеивания древесных волокон в различном направлении;

- Благодаря правильному распределению строительного клея в структуре древесины и оптимальной толщине ламелей, он не забивает ее полностью, позволяя ей «дышать», что не может не сказаться на качестве готовой конструкции;

- При производстве бруса финны используют деревья только с мощными стволами одинаковой толщины и лишенные расслоений, в чем всегда можно убедиться, оценив цвет ламелей, он всегда будет одинаковым;

- Обработка клееного бруса антипиренами делает его устойчивым к возгоранию и гниению, а также повреждению различными грызунами, насекомыми и плесенью;

- Стабильность геометрической формы клееного бруса и устойчивость к расслоению также достигается за счет использования пиломатериалов одинаковой конфигурации.

Применение древесины одной породы обеспечивает одинаковую влажность стройматериала, в связи с чем, ему не страшны усадки и деформации;

Применение древесины одной породы обеспечивает одинаковую влажность стройматериала, в связи с чем, ему не страшны усадки и деформации;

Финские дома из клееного бруса: основные преимущества

Ни один вид капитального строительства не сможет похвастаться достоинствами, характерными для финских домов из клееного бруса. В чем же они заключаются?

Использование облегченных строительных материалов. Технология строительства финских домов подразумевает использование облегченных стройматериалов, для перемещения которых не потребуется мощная подъемная спецтехника. Благодаря этому, работы по строительству домов из клееного бруса под силу выполнить двум или даже одному рабочему, в связи с чем, появляется возможность использовать фундамент на винтовых сваях и мелкозаглубленные ленточные конструкции, что делает процесс возведения жилья менее затратным;

Существенное сокращение сроков строительства. В отличие от возведения блочных или кирпичных построек, длящегося не менее двух лет, строительство домов по финской технологии можно завершить через два месяца, что обусловлено использованием упрощенных способов сборки конструкции. Так как в процессе строительства не подразумевается проведение «мокрых» операций, предполагающих использование воды, строительство финских домов может осуществляться в любое время года;

Так как в процессе строительства не подразумевается проведение «мокрых» операций, предполагающих использование воды, строительство финских домов может осуществляться в любое время года;

Упрощенные технологии сборки. Архитекторские проекты финских домов предполагают подгонку всех деталей сооружения непосредственно на предприятии, тогда как строительная площадка – всего лишь место сборки готового «конструктора» — так отзываются о финском домике многие строители. На всех этапах строительства финского домика в его проект могут вноситься любые поправки, которые реализуются практически без дополнительных затрат и временных задержек;

Универсальность конструкций – залог простоты ремонта. В связи с доступностью всех узлов финского сооружения, в случае их повреждения, ремонтные мероприятия не составят трудностей. В случае возникновения необходимости перепланировки здания и внесения изменений в первоначальный проект постройки, вы сможете осуществить это самостоятельно;

Легкость отделки или даже ее отсутствие. Каркасные строения, возведенные по финской технологии, характеризуются абсолютной ровными поверхностями, которые практически не нуждаются во внутренней отделке.

Каркасные строения, возведенные по финской технологии, характеризуются абсолютной ровными поверхностями, которые практически не нуждаются во внутренней отделке.

Характер почвы – не главное. В процессе возведения финского домика вы можете не задумываться о типе почвы, на которой будет осуществляться строительство, и близости подземных вод. Характер почвы в данном случае не имеет никакого значения, так как фундамент не нуждается в длительной усадке, а строительному материалу финского происхождения не страшна высокая влажность. В связи с этим, вы можете осуществлять строительство на почве, в которой преобладает песок, а также в случае поверхностного расположения подземных вод;

Высокие тепло- и звукоизоляционные характеристики. Это обусловлено строительством финских каркасных конструкций из древесины, характеризующейся низкой теплопроводностью, а также использованием качественного утеплителя способствует тому, что в зимнее время в доме всегда тепло, а летом – прохладно. Помимо теплоизоляционных характеристик, клееный брус обладает высокими звукозащитными свойствами, а дополнительное использование звукопоглощающей ткани полностью препятствует проникновению внешних звуков;

Помимо теплоизоляционных характеристик, клееный брус обладает высокими звукозащитными свойствами, а дополнительное использование звукопоглощающей ткани полностью препятствует проникновению внешних звуков;

Длительный эксплуатационный срок. Ни для кого не секрет, что деревянные дома не могут похвастаться длительной эксплуатацией. Однако это не относится к легендарным финским домикам. Благодаря обработке древесины специальными составами, предотвращающими деформацию материала, его расслоение и пересыхание, а также повышающими его устойчивость к различного рода биологическим агентам, срок службы строения из финского клееного бруса зачастую соответствует таковому для каменных сооружений;

Экологичность и высокие эстетические характеристики. Дома из клееного бруса характеризуются высокой экологичностью, а в доме не исчезает запах свежесрубленной древесины. Такие строения не только не способны выделять в окружающую среду вредные вещества, и более того, древесина, постоянно источающая фитонциды – антисептики растительного происхождения, способствует оздоровлению человека, находящегося в данном помещении. А о том, что данные строения не только могут стать шедевром деревянного зодчества, но и идеально впишутся в ландшафт любого участка, не стоит даже упоминать, так как это очевидно.

Что еще необходимо знать о финских домах из клееного бруса?

- Для финских домов характерна площадь, не превышающая 250 кв. м, что считается наиболее комфортным для проживания человека, так как возведение домов с большей площадью повлечет неоправданное увеличение материальных затрат;

- Дома из финского клееного бруса возводятся с использованием бруса с сечением больше 22 см. однако при этом важно производит сборку максимально внимательно, чтобы предотвратить формирование щелей;

- Если дом возводят финны, они всегда предусматривают место для строительства сауны, без которой трудно представить истинного гражданина Финляндии. Строительство множества подсобок – еще один признак строительства дома финном;

- Отличительной особенностью финских домов являются просторные комнаты – спальня, кухня, гостиная. Между ними отсутствуют массивные перегородки, что способствует формированию ощущения безграничного простора;

- Максимальная освещенность строения достигается за счет большой площади остекления;

- Несмотря на то, что данной особенностью зачастую пренебрегают в России, традиционный финский домик – это одноэтажная постройка, часто оснащенная мансардой. Наличие двух ходов – обязательное условие;

- Использование клееного бруса позволяет достигнуть максимально вертикальной ориентации углов.

Возведение домов из клееного бруса по финской технологии: пошаговое руководство

Строительство любого дома – процесс длительный и весьма затратный, однако если речь идет о строительстве финского дома под ключ, все происходит с точностью наоборот. Если вы отдали предпочтение данному варианту, строительная компания возьмет на себя все тяготы возведения дома: от разработки проекта финского дома из клееного бруса до заливки фундамента и косметической отделки постройки. Данный вариант считается одним из наиболее затратных для заказчика. Наиболее экономичным вариантом является приобретение готового комплекта. Он представляет собой так называемый «конструктор лего», то есть сборную конструкцию, включающую в себя готовые элементы, которая монтируется непосредственно на месте сборки. Если вы обладаете соответствующими знаниями и инструментами, вы сможете возвести такой дом самостоятельно.

Важно! На строительном рынке вы можете найти готовые комплекты отечественного производства, которые, несмотря на видимые сходства, характеризуются существенно более низким качеством, что обусловлено производством из местного сырья.

Если процесс возведения финского дома представить в общих чертах, он будет выглядеть следующим образом:

- Заливка фундамента;

- Монтаж и установка венцов, изготовленных из клееных брусьев;

- Монтаж настила и балок пола;

- Возведение стен из клееного бруса;

- Монтажные мероприятия по возведению стропильной системы и обустройству кровли;

- Осуществление внешней и внутренней отделки.

Возведение дома из финского клееного бруса: подготовительные мероприятия

Подготовительные мероприятия заключаются в следующем:

В первую очередь, необходимо получить разрешение на строительство, и после того, как проект будет утвержден, перейти к подготовке участка, которая подразумевает:

Осуществление геологической разведки, которая заключается во взятии проб грунта и последующем определении глубины залегания грунтовых вод. Проведя данные мероприятия, вы сможете с легкостью определить проблемные места на территории участка и обойти их стороной при возведении фундамента;

Далее необходимо очистить участок от различного мусора и растительности, после чего выравнивают строительную площадку и при необходимости проводят работы по осушению местности. Затем рекомендуется подвести электроэнергию и другие инженерные сети.

Обустройство фундамента: пошаговое руководство

Первым этапом после осуществления подготовительных работ является обустройство фундамента под дом из клееного бруса. В связи с легкостью клееного бруса, специалисты рекомендуют отказаться от заливки мощного фундамента и отдать предпочтение ленточному или столбчатому фундаменту, что позволит существенно сэкономить на строительстве. Кроме того, сократятся временные затраты, так как возведение более распространенного ленточного фундамента занимает не более трех недель.

Перед тем, как приступить к обустройству фундамента, на месте его возведения посредством использования спецтехники удаляют верхний слой почвы, глубина которого должна быть не менее 15 см. Затем производят разметку фундамента, для чего по бокам сооружения в землю вбивают колышки и натягивают между ними веревку. Это позволяет создать вполне определенную схему фундамента. Непосредственное сооружение ленточного фундамента начинается с копки траншеи, для чего также придется прибегнуть к помощи спецтехники, и на этот раз это будет экскаватор. Если вы планируете обустроить мелкозаглубленный фундамент, то глубина траншеи должна составлять 0,5 -0,7 метров, если заглубленный, то цифры увеличивается до 1,5-2 метров. После того, как вы вырыли котлован, сделайте его края отвесными, что позволит предотвратить осыпание земли.

Далее место непосредственного обустройства фундамента должно подвергнуться укреплению. В этих цель на дно котлована насыпают песок слоем не менее 10 см, и производят его утрамбовку до момента прекращения усадки. На слой песка засыпают слой щебня толщиной 5 см и производят его утрамбовку аналогичным образом. Импровизированную «подушку» заливают бетонным раствором, слой которого составляет от 5 до 10 см. Так осуществляется обустройство стяжки.

По истечении 48 часов (время полного застывания бетона), приступают к обустройству опалубки, для изготовления которой потребуются доски или фанера. Опалубку изготавливают на протяжении всего периметра фундамента и подпирают деревянными балками.

На ранее обустроенную подложку укладывают арматурные блоки, каждый из которых скреплен между собой. В местах соединения и на углах сетка должна быть несколько толще. Использование арматуры при строительстве фундамента позволит существенно упрочнить и усилить фундамент.

Затем опалубку поливают водой и заливают 25-сантиметровым слоем бетона, после чего также производят его утрамбовку и разравнивание поверхности. После проведения работ бетон закрывают пленкой и оставляют до полного застывания бетона, для чего необходимо не менее месяца.

Технические особенности сборки дома из клееного бруса

Перед тем, как приступить к сборке конструкции, закажите клееный брус, изготовленный в соответствии с проектом финского дома, а также половые лаги и составные элементы кровли из дерева – обрешетку, конек, стропила. Приобретите все необходимые инструменты и расходные материалы. Запаситесь средствами для био- и огнезащиты древесины.

Перед тем, как вы получите заказанную продукцию, подготовьте площадку для ее складирования (чаще всего в ее роли выступает непосредственно строительная площадка). Разгрузка производится с учетом возведения дома, в связи с чем, брус укладывается на стороне его монтажа.

Последовательность сборки финского дома из клееного бруса:

Непосредственно на фундамент укладывают гидроизоляционный материал (чаще всего это рубероид). На него укладывают подкладочную доску толщиной не менее 55 мм, заранее обработанную битумной мастикой, которая защищает конструкцию от повреждающего воздействия влаги в нижней ее части.

В соответствии с планом разбревновки производят сборку первого ряда клееного бруса. При этом в паз укладывается теплоизоляционный материал (чаще всего это джут), после чего производят укладку и сборку второго ряда. Так производят дальнейшую сборку всех венцов.

Технические особенности

Неотъемлемым элементом конструкции являются деревянные нагели, в случае правильной установки которых конструкция приобретает необходимую прочность.

Важно! Установка нагелей осуществляется так, чтобы они находились на расстоянии 0,7-1,5 метра от друга и были вставлены в каждый третий брус таким образом, чтобы они скрепляли дом, что позволит предотвратить возникновение перекосов. Установку нагелей осуществляют в выступающую часть венцов, что обусловлено их наибольшей подверженностью скручиванию.

Форму крыши, как и кровельный материал, вы можете выбрать на свое усмотрение. В большинстве случаев решение данных вопросах производят на этапе проектирования. Работы по обустройству крыши могут затянуться до двух недель. Заключительным этапом сборки является обустройство чернового и чистового пола, технология которого также зависит от ваших предпочтений.

В завершении работ производят монтаж электропроводки, систем водоснабжения, канализации и отопления, а также установку окон и дверей.

Дома из клееного бруса видео

Сборка дома из клееного бруса, особенности и инструкция

Постепенно развивающийся и набирающий обороты стиль фахверк, завоевывает известность и на территории России. Изначально фахверковые сооружения были замечены в XV веке в Европе, причем они пользовались популярностью исключительно у бедного населения. Только спустя некоторое время горожане по достоинству оценили все преимущества такого строительства и начали активно осваивать и совершенствовать эту новую и уникальную технологию возведения домов.

Дома, построенные по данной уникальной технологии, имеют некоторые преимущества, т.к. совмещают в себе такие ценные характеристики:

- Во-первых, несмотря на тот факт, что данный стиль принято относить к элитному, в процессе строительства используется лёгкий мелкозаглубленный фундамент, что позволит Вам сэкономить финансы. Однако, это не скажется на качестве постройки и не отразится на её прочности. Дело в том, что фахверк предполагает наличие стойкого каркаса, который берёт на себя всю основную тяжесть здания.

- Во-вторых, для строительства каркаса домов используют преимущественно такой материал, как клееный брус. Он является наиболее прочным и, как всякое дерево, самым экологичным. Безусловно, древесная основа проходит тщательную обработку специальным составом, который имеет защитную функцию против рассыхания, образования плесени в результате перепада температур, а также нападения грызунов и насекомых-вредителей. В качестве заполнения каркаса используют проверенные материалы: утепленные сэндвич-панели, CLT-плиты или стеклопакеты.

- В-третьих, сборка дома из клееного бруса поспособствует экономии времени, ведь изготовление основы здания происходит на заводе, а на месте строительства производится уже дальнейшая сборка. Сам процесс схож с собиранием конструктора – а значит, Ваш дом будет построен в краткие сроки.

Этапы сборки дома из клееного бруса

Сборка дома из клееного бруса предполагает последовательное соблюдение нескольких этапов:

- Прежде всего, необходимо проработать проект. Для этого можно сделать выбор среди множества готовых вариантов на любой вкус и бюджет, а также можно составить индивидуальный проект с учётом всех особенностей и пожеланий. Квалифицированные специалисты производят необходимые расчеты и чертежи, ведь от грамотно разработанного проекта будет зависеть готовый результат.

- При строительстве дома нет необходимости заливать мощный фундамент. В данной технологии возведения домов успешно применяется столбчатый фундамент, который станет надежной и крепкой основой для коттеджа.

- На основе проекта, из готового клееного бруса изготавливаются все необходимые элементы. Процесс происходит на заводе при помощи новейшего оборудования.

- Сама сборка дома происходит на стройплощадке с уже имеющимися деталями каркаса, которые были изготовлены на заводе. При строительстве каркаса практически не используются гвозди – в ход идут металлические соединения.

- Далее происходит заполнение каркаса выбранным материалом.

- После установки стеновых панелей осуществляется строительство крыши. Допустимо использовать любой вид кровли.

- В дальнейшем осуществляется обработка стен для улучшения всех свойств материала, а также, при необходимости, покраска.

Предлагаем Вам посмотреть видео по сборке дома

Завершающим этапом являются внутренние отделочные работы. Делая выбор в пользу фахверковых домов, Вы обеспечиваете себе экологически безопасное, качественное и надёжное жильё, которое будет радовать Вас и Вашу семью еще долгие годы.

Как и по каким характеристикам оценивать и выбирать клееный брус. Полезные статьи о строительстве домов из клеёного бруса

На рынке представлено большое количество вариантов клееного бруса. Все они довольно сильно отличаются и по цене, и по свойствам. На что обращать внимание, чтобы выбрать качественный клееный брус? Какие есть качественные характеристики клееного бруса и как их оценивать?

Производители клееного бруса, условно говоря, ограничены своими производственными условиями, типом оборудования и применяемой технологией. Мы работаем с разными производителями и постараемся дать объективный ответ на вопрос: «Какой клееный брус более предпочтителен для конечного заказчика и почему?».

Рассмотрим, по каким параметрам оценивать и выбирать клееный брус, на что они влияют и как их контролировать.

По породе древесины

Клееный брус производят из сосны, ели, кедра, лиственницы и комбинаций разных пород древесины.Сосна и ель

Эти породы древесины чаще всего используют при производстве клееного бруса, потому что они доступны по цене и просты в обработке на производстве.

Особенность! На качественные характеристики древесины сильно влияет место произрастания. Древесина из сибирского региона более плотная (это можно определить по годовым кольцам на торцевой части бруса), даже по внешнему виду она отличается от древесины из центрального региона. Как правило, клееный брус из такой древесины стоит дороже и, по нашему опыту, оправданно.

Кедр и лиственница

Эти породы древесины реже применяются при производстве клееного бруса, т.к. пользуются меньшим спросом на рынке. Основная причина — более высокая стоимость при схожих потребительских характеристиках.

Преимущества этих пород: более высокая плотность, меньшая подверженность атмосферным воздействиям и более продолжительный срок службы дома.

Особенность! Отличительный внешний вид: у лиственницы и кедра своеобразная текстура, которая ярче всего проявляется после покраски.

Комбинированный клееный брус

Такой клееный брус состоит из ламелей разных пород древесины. Как правило, на внешних лицевых ламелях используются породы более дорогих сортов древесины — лиственницы, кедра, иногда даже березы, а внутри — более дешевые сосна или ель.

Кроме внешнего вида существенных отличий у комбинированного клееного бруса, как показывает наш опыт, нет.

Выбор породы древесины для клееного бруса мы оставляем за заказчиком, обычно решающими факторами становятся внешний вид и стоимость.

По типу профиля: финский или немецкий

Существует два основных вида профиля:Финский — гладкий, под утеплитель.

Немецкий — «гребенка».

Другие виды профиля — это модернизированная разновидность одного из этих профилей.

Для финского профиля применяют утеплители райв-лайн, джут, Шелтер, поролон и ряд других.

Особенности, которые нужно учитывать при оценке клееного бруса по типу профиля:

- Оборудование. На качество клееного бруса влияет не столько тип профиля, сколько характеристики оборудования, на котором он был изготовлен. От регулярности заточки ножей, нарезающих профиль, зависит равномерность геометрических параметров профиля и плотность прилегания бруса по профилю.

- Стоимость утеплителя и его укладки. Строительство дома из клееного бруса с утеплителем включает в себя затраты на сам утеплитель (чем выше его качество, тем больше затраты) и на его укладку.

- Торцы. Торцы клееного бруса в месте, где в утеплитель могут проникать осадки, — это место риска по очевидным причинам.

- Теплоизоляция. При соблюдении технологий производства и сборки клееный брус с любым профилем обеспечивает при равной толщине одинаковые теплоизоляционные показатели.

- Внешний вид. Тип профиля влияет на то, как будут выглядеть торцы в доме. Выбор профиля основывается только на личных предпочтениях заказчиков. Кому-то принципиально не нравится «гребенка», а кто-то относится к ней нейтрально.

Для большинства своих проектов мы выбираем в качестве оптимального варианта клееный брус без утеплителя с тремя шипами.

По сечению: высоте и толщине

Минимальная толщина клееного бруса — 80 мм, максимальная толщина, которая используется массово, — 300 мм.По высоте клееный брус можно разделить на два вида:

Одноэтажный — из доски одной ширины. Чаще всего это брус двух видов: высотой 140 мм и 185–200 мм. Эти размеры определяются стандартом доски, из которой изготавливают брус.

Двухэтажный — высокий брус, который имеет место склейки по горизонтальной плоскости бруса. Обычно он имеет высоту 240–270 мм. Это также определяется размером доски, из который изготавливают брус, и технологией производства (влияют острожка и «нарезка» профиля).

Определяющим фактором того, какой брус выпускает производитель — тип оборудования. Не на любом оборудовании можно сделать зарезку чашек для бруса сечением даже 270(h)×200 мм, не говоря уже о больших сечениях.

Толщина бруса влияет на теплоизоляционные свойства стены дома.

Толщину бруса целесообразно подбирать по типу постройки:

- для небольших неотапливаемых хозяйственных построек допускается использовать брус сечением 80–140 мм,

- для бань, гостевых домиков и домов сезонного проживания — от 160 мм,

- в домах для постоянного проживания — от 200 мм.

- срок сборки меньше, а стоимость дешевле;

- меньше пазов, которые нужно шлифовать при покраске, а значит покраска обходится дешевле;

- меньше стыков по профилю, а значит потенциальных мест тепловых потерь.

- Минимально допустимая длина наружных ламелей на сращивание, особенно на лицевой стороне. Если указана длина 300 мм, производитель вправе поставить брус из ламелей по 300 мм. Так как текстура древесины после покраски проявляется по-разному, то стена дома при такой длине ламелей может быть похожа на «шахматную» доску. Минимальная длина одной составной лицевой ламели не должна быть меньше 1200 мм.

- Сучки по их виду, количеству и допустимости расположения на наружных и внутренних ламелях.

- Наличие смоляных карманов на внешних ламелях.

- Геометрические размеры клееного бруса.

- Процент влажности, который можно измерить специальным прибором — влагомером. Влажность клееного бруса на приемке должна составлять 12%.

- Внешний вид поверхности стены. Площадь монолитных, с однородной текстурой древесины участков стены будет меньше.

- Клеевые швы. К ним возрастают требования, т. к. на внешней стороне, которая испытывает на себе воздействие окружающей среды, их больше.

- Покраску клееного бруса. Брус с горизонтальной склейкой — новый материал, и пока не накопилось достаточно практического опыта, чтобы утверждать, какие краски и масла лучше подбирать, как они будут смотреться, как проявится естественная текстура древесины.

Высота бруса определяется больше архитектурно-стилистическими соображениями, зависит от размера дома/строения. Дома большой площади (от 250 м²) с точки зрения архитектуры лучше смотрятся из бруса высотой 270 мм.

Преимущества строительства домов из «высокого» бруса:

По техническим условиям

По состоянию на февраль 2017 года в России не существует ГОСТов на клееный брус. Все основные качественные характеристики клееного бруса производители самостоятельно отражают в своих технических условиях (ТУ).При оценке ТУ производителя обязательно следует обратить внимание на несколько моментов:

По типу оборудования для изготовления домокомплекта

От типа оборудования для изготовления домокомплекта зависят внешний вид дома (отсутствие щелей, точность примыкания деталей, возможность реализовать разные архитектурные решения) и его эксплуатационные характеристики.Оборудование с числовым программным управлением (ЧПУ)

Проект домокомплекта разрабатывается в специализированной программе, затем загружается в ЧПУ оборудования, которое производит каждую деталь. На таком оборудовании можно производить сложные конструктивно и с высоким допуском точности детали с минимальным влиянием человеческого фактора.

Например, с помощью универсального домостроительного центра с ЧПУ Hundegger K2i можно производить конструктивные узлы соединения — стык Гербера, тирольский замок и ласточкин хвост — для домов со сложной архитектурой и высокими стандартами качества.

Угловые соединения «перерубы» или «чашки» — одни из самых ответственных узлов в домах из клееного бруса. От того, с каким допуском точности они будут сделаны, зависят теплоизоляционные характеристики дома.

Обычный чашкорез и оборудование с ручным управлением

На таком оборудовании домокомплекты из клееного бруса производятся с участием человека и большим объемом ручного труда, а сами станки имеют более низкий допуск точности на зарезку. Технически на таком оборудовании невозможно изготовить некоторые конструктивные элементы и узлы соединения. Точность подгонки деталей домокомплектов ниже, чем на оборудовании с ЧПУ.

По стране-производителю: отечественный или зарубежный клееный брус

Родоначальником производства клееного бруса является Европа, в России он появился немного позже. Сейчас ведущие производители клееного бруса в России и в Европе используют один и тот же клей, одно и то же оборудование с ЧПУ для изготовления домокомплектов.Основное отличие — стабильное соблюдение качественных параметров клееного бруса и отлаженность технологии производства. По нашему опыту, отечественные производители требуют более пристального контроля.

Европейские производители

Заготовки (балки) для клееного бруса производят на одном большом заводе, где доски проходят сушку, острожку и склейку. Эти заготовки покупают небольшие производители, которые специализируются только на нарезке профиля и изготовлении домокомплектов. Благодаря такому разделению цикла производства клееного бруса эти компании поддерживают стабильное качество.

Особенность! Некоторые финские производители могут клеить брус из доски толщиной 60–80 мм. Соответственно, брус толщиной 200 мм состоит из трех ламелей, а не пяти, как у отечественных, которые производят брус из ламелей толщиной 40–50 мм.

Основные зарубежные производители клееного бруса: Honka, LUMI POLAR (бывший бренд Honkatalot), Ikihirsi, Finnlamelli, Makihouse, Polar Life Haus и другие.

Отечественные производители

Отечественные производители клееного бруса, даже если это небольшие компании, полностью выполняют полный цикл производства: закупка доски, сушка, острожка, склейка, профилирование, изготовление домокомплекта. Такое количество операций требует более серьезных управленческих затрат на поддержание желаемого результата и большего контроля.

По типу склейки ламелей: вертикальная или горизонтальная

Большинство производителей клееного бруса выпускает брус с вертикальной склейкой ламелей. Такой брус используется в строительстве домов с момента появления этого материала на рынке, и никаких нареканий при соблюдении технологии производства не было выявлено.В последние несколько лет появляется все больше вариантов клееного бруса с горизонтальной склейкой. Производители позиционируют его как «дышащий» за счет отсутствия клеевых швов по вертикали, которые могут препятствовать естественному свойству древесины — паропроницаемости (движению воздуха с улицы в помещение и из помещения на улицу). Объективно это действительно так.

Большее количество клеевых швов на внешней поверхности клееного бруса по сравнению с брусом с вертикальной склейкой влияет на:

Качественный клееный брус = качественный дом?

Мы рассмотрели 7 приоритетных параметров, которые обязательно нужно учитывать при оценке качества клееного бруса: порода древесины, тип профиля, сечение, технические условия, тип оборудования, страна-производитель, тип склейки ламелей.Высокое качество клееного бруса не гарантирует высокое качество дома. Ошибки во время производства, монтажа, отделки могут испортить любой материал и привести к нежелательным последствиям.

Рекомендация. Обращайтесь только в те компании, которые несут ответственность за конечный результат и все этапы строительства.

Сборка дома из клеёного бруса своими руками: от проекта до кровли, инструкция

Особую прелесть деревянное строительство представляет для непрофессионалов. То есть домашние мастера, задавшись целью построить собственный дом, вполне могут это сделать своими руками. Инструкция по сборке дома из клеёного бруса, прилагается в любом случае – покупает ли заказчик готовый сруб или домокомплект.

Документация

Начать нужно с проектной сметы и общей документации, ибо строение будет приурочено к региону, иметь улицу и номер, а, значит, должно быть, документировано со всей ответственностью. Кроме того, без соответствующих бумаг подключение коммуникаций никак не произойдёт. Об этом важно подумать ещё на этапе идеи и озаботится походом в разные конторы.

Исключение может быть сделано, лишь для дома из клеёного бруса, сборка которого произойдёт на старом фундаменте. И то в паспорте нового строения следует указать отличительные данные – планировка, общая площадь и прочее.

Затем недурно будет заняться подготовкой участка. В этом случае, ограничиться выкорчёвыванием ненужной растительности обойтись нельзя. Кроме этого, стоит озаботиться местом для склада материала – оно, должно быть огорожено, стоять на сухом месте, укрытое от природных осадков и хорошо вентилируемое.

Иначе, порча древесины неизбежна. Также участок должен быть выровнен. Сборный дом из клеёного бруса не требует усилий спецтехники, поэтому расширять подъезд для габаритного транспорта нет нужды, достаточно того, чтобы на участок въехала машина с материалами.

Фундамент

Самостоятельно установить опору для дома можно. Однако перед этим обязательно нужно проконсультироваться на предмет качества грунта и его особенностей. Возможно, регион обладает сильным промерзанием земли, или есть сейсмологическая опасность.

Также особого внимания потребуют болотистые края. К выбору фундамента для таких объектов, как дома сборные, клеёный брус это будет или другая древесина, нужно отнестись со всей ответственностью, иначе халатность чревата повреждениями при усадке, а то и вовсе разрушением постройки.

Поэтому на проблемных грунтах рекомендовано строительство именно такого вида бруса – его процент оседания много ниже другого, и никак не скажется на опорах кровли.

РЕКЛАМА

Популярностью пользуются малозаглублённые ленточные варианты, позволяющие выставлять венцы после недолгой выдержки, и варьировать направления согласно плану. Как это делается:

- Выкапывается канава по проекту на желаемую ширину и глубину промерзания.

- Стенки выравниваются, на низ засыпается щебень, песок и прочие природные «фильтры».

- Выставляется опалубка из строительного мусора – обрезки досок, щиты, горбыль.

- Затем внутренность армируется прутом, сечением 2-5 см, особое внимание уделяется переходам и угловым соединениям.

- Если есть желание до того, момента, как сборка домов из клеёного бруса войдёт в полную силу, можно сделать фундамент утеплённым. Для этого используют листы пенопласта или полистирола. Их выкладывают по стенкам, закрепляют и затем производят заливку цементной смесью, предварительно сделав входы для канализации и водопровода.

Важно – производить работу по заливанию состава следует в нежаркую погоду, иначе есть риск растрескивания поверхности. Если другой температуры воздуха не предвидится, следует несколько раз проливать приготовленную площадь водой.

Стены

После того как опалубка снята – это произойдёт не ранее, чем через 3 недели можно приступать к установке первого венца и к покрытию черновым полом:

- Для этого битум или смола прогретые до жидкого состояния заливаются на поверхность фундамента, а затем в качестве усиления гидроизоляции поверху кладётся слой рубероида. Теперь венец можно устанавливать. Сборные дома из клеёного бруса хороши тем, что необходимые запилы, замки и рубки углов уже произведены, поэтому проблем не будет – каждый элемент пронумерован и имеет своё место. Лаги для пола кладутся на подушку из щебня на ребро, крепятся к венцу и зашиваются черновой доской. Впоследствии на такой пол необходимо уложить утеплитель, гидроизоляцию и затем стелить чистые доски.

- Последующие венцы поднимаются согласно проекту, но нельзя забыть о том, что каждый «круг», должен прокладываться утеплителем – джутом или мхом. Не рекомендована пакля и войлок – одну любят птицы, другой – моль. От того насколько качественно произведено утепление зависит и последующая конопатка.

- Последние два ряда венцов ничем не закрепляют, после усадки, их снимают, чтобы поставить стропильную систему. В «бескровельном» состоянии сруб оставляют на год для усадки. За это время будут видны огрехи строительства и, возможно проведение конопатки.

При некотором опыте работы с древесиной все основные этапы строительства проходят достаточно быстро, конечно, если в команде не менее трёх человек. Если же почитав вышеописанную инструкцию, хозяева связываться со сложностями не хотят, их можно избежать, заказав у компании «конструктор». В этом случае сборка домокомплекта из бруса клеёного, состоится ещё быстрее, ибо материал придёт действительно в виде конструктора – это главное назначение такого типа строительства.

Стропильная система и кровля

Наиважнейшие системы в строительстве дома.

Крыша играет решающую роль в конструкции всего сруба – она связывает венцы, поэтому должна выдержать на себе всю мощь физических нагрузок и свойств деревянных элементов, таких как кручение, изгиб, сжатие и прочие.

Кроме этого, нельзя забыть о нагрузке осадками и ветром.

До того момента, когда можно будет стелить выбранный покрывной материал, пройдёт немало времени.

Стропила следует устанавливать тщательно – для этого существует много способов, лёгких нет.

Важно – для крепления стропил нельзя использовать гвозди и саморезы, только скобы, хомуты и толстую стальную проволоку.

Решение такого вопроса как клеёный брус – сборка дома, под силу среднестатистической семье, где есть целеустремлённые мужчины, поставившие перед собой задачу обеспечить домашних экологически чистым жильём.

РЕКЛАМА

Клееный брус — Технология производства деревянных панелей

Клееный брус — Технология производства деревянных панелейДепартамент маркетинга лесных товаров

Технология производства деревянных панелей

л В л

Брус клееный

Обзор продукта, производства и рыночной ситуации

Ноябрь 1998 г.

Эрья Неувонен

Минна Салминен

Яни Хейсканен

Миха Хохстрате

Маттиас Вебер

| Содержание 1.Определение |

Рис.1 Oekozentrum NRW, Хамм, Германия

1. Определение

Клееный брус (LVL) представляет собой слоистый композит из древесного шпона и клея. Следовательно, его можно рассматривать как продукт на основе шпона.

2. Введение

LVL — это универсальный продукт, сочетающий в себе лучшие современные технологические процессы и эстетическую красоту натурального дерева. В течение нескольких лет он структурно использовался в Северной Америке и во многих европейских странах.

LVL состоит из параллельных слоев шпона, склеенных и обработанных вместе, чтобы сформировать материал, по толщине похожий на пиломатериал. Отличительная разница между LVL и фанерой заключается в ориентации слоев шпона, как показано на Рисунке 2.

Рис.2 Ориентация слоев: LVL по сравнению с фанерой

LVL представляет собой новую технологию в использовании древесины, и ее производство постоянно растет, и в разных местах ведется большая работа по развитию как методов производства, так и применения LVL.За последние двадцать лет LVL стал важным новым продуктом, который вызвал значительный интерес в строительной сфере. ЛВЛ — это высококачественный конструкционный материал с однородными инженерными характеристиками и гибкостью размеров, что делает его лучше пиломатериалов и клееного бруса, особенно для крупнопролетных конструкций.

Область применения простирается от общественных зданий, больших сборных домов, комплектующих изделий и промышленных складов до деревянных домов по индивидуальному заказу.Новые приложения постоянно разрабатываются в тесном сотрудничестве с заказчиками и профессионалами деревянного строительства. Короче говоря, LVL обеспечивает идеальное решение, когда важны такие характеристики, как долговечность, малый вес и точность размеров. Эти привлекательные особенности становятся все более популярными как в Европе, так и в Соединенных Штатах. Основными странами европейского рынка LVL являются Скандинавские страны, Германия и Франция.

Уникальная сила и универсальностьLVL также характерны для другого близкого родственника, пиломатериалов из параллельных прядей (PSL).PSL — это конструкционный продукт из дерева, который изготавливается из фанеры хвойных пород, которую затем разрезают на длинные и узкие полосы, которые затем склеивают в параллельные пластинки. В этом отчете PSL не описывается.

Инженерные пиломатериалы пользуются все большим спросом на рынке и вытесняют массивные пиломатериалы для строительных конструкций. Растущая популярность этих деревянных изделий растет по многим причинам.

Деревья большого диаметра для пиломатериалов менее доступны на некоторых рынках, что создает прекрасную возможность для LVL.Процесс облицовки и склеивания LVL позволяет изготавливать большие элементы из относительно небольших деревьев, тем самым обеспечивая эффективное использование древесного волокна. Другими словами, LVL позволяет превращать небольшие деревья в доски большого размера. Кроме того, LVL можно производить из сырья, которое ранее нельзя было использовать.

С небольшими изменениями фанерные заводы можно переоборудовать для производства LVL, расширив ассортимент своей продукции и открыв новые рынки.

3.История

LVLLVL впервые использовался для изготовления гребных винтов и других высокопрочных деталей самолетов во время Второй мировой войны.

До 1970-х годов термин «шпон» был синонимом фанеры. Но все это начало меняться в 70-х годах, когда Арт Траутнер и Герольд Томас (в США) использовали параллельные ламинированные слои шпона без перекрестной обвязки (перекрестной ламинации) для формирования верхних и нижних фланцев структурных двутавровых балок и балок.Траутнер и Томас официально основали свою компанию, ныне известную как TJ International (США), в начале 1960 года для продажи необычного нового продукта под названием «балочные фермы». В этой открытой ферме в качестве верхних и нижних поясов использовалась древесина, рассчитанная на механическое напряжение. Эти пояса были соединены стальной тесьмой. Этот замечательный новый продукт нес большую нагрузку на фунт собственного веса, чем любой другой конструкционный продукт, доступный на тот момент.

Troutner продолжал совершенствовать продукт Open-Web и изобретать дополнительные продукты из древесины.Вскоре была разработана уникальная балка перекрытия, предназначенная для рынка элитного жилья. Соединительная перемычка из фанеры заменила стальные трубы с открытой стенкой. Результатом стала конструктивно эффективная I-образная форма, в которой древесина концентрировалась сверху и снизу, где она больше всего необходима для прочности и поддержки.

Рынок был готов для этого продукта, и продажи росли. Легкий вес, прочность, однородность и способность преодолевать большие расстояния сделали его идеальным заменителем массивных пиломатериалов.

Однако производство двутавровых балок неизменно высокого качества требовало надежных поставок высокопрочных пиломатериалов с полками, а цельные пиломатериалы такого качества становились все труднее и труднее обеспечивать.

Изобретательный ум Troutners перешел на новый уровень творчества. Впоследствии он разработал параллельную ламинированную сборку из шпона из пихты Дугласа толщиной 1/10 дюйма (2,54 мм) для создания древесины достаточной прочности и однородных свойств для использования в качестве материала фланца.Затем грубую сборку, называемую заготовкой, разрезали на желаемую ширину.

TJs MICRO-LAM, состоящие из фанерной ленты и фланцев из клееного бруса (LVL), затем стали первой коммерчески успешно спроектированной древесиной, производимой любой компанией в мире.

Спрос, продукция TJs и производственные мощности для этой продукции расширились в течение 70-х годов. Продукция TJ и рынок, который она обслуживала, были хорошо подготовлены к тому, чтобы воспользоваться нехваткой старых лесоматериалов большого диаметра, которые были традиционным источником массивных пиленых ферм, коллекторов, балок и балок.

TJ International в настоящее время является ведущим производителем и продавцом конструкционных пиломатериалов в мире.

Рис. 3 Двутавровая балка и пиломатериалы

4. Производство

LVLОкоренные еловые бревна длиной 4,9 м замачиваются при +50 ° С водой в течение 24 часов. Бревна подаются на торцовочную пилу и разрезаются на бревна шириной 1,6 м. Блоки ротационно разрезаются на шпон толщиной 3,2 мм, которые разрезаются на листы, длина которых зависит от требуемой длины LVL-пиломатериала.Отходы сердцевины и округления измельчают и используют для изготовления бумаги. Шпон сушат в роликовой сушилке непрерывного действия до содержания влаги ниже 5%, что регулируется автоматическим измерителем влажности.

В линии укладки листы сортируются, слишком маленькие и узкие листы удаляются, а слишком влажные листы отделяются для повторной сушки. Классификатор выбирает лучшие листы в качестве облицовки. Сортировка организована таким образом, что определяется вес каждого шпона, и виниры укладываются в разные стопки для смешивания шпона.Ведущий производитель в США, TJ International, помимо визуальной сортировки классифицирует виниры с помощью передовой ультразвуковой технологии. В зависимости от конечного использования продукта LVL, виниры с ультразвуковой градацией специально расположены в материале, чтобы эффективно использовать прочностные характеристики марок шпона. Например, если конечным использованием LVL является доска для строительных лесов, виниры более высокого качества будут размещены на внешних сторонах доски.

Шарфопила делает фаски длиной 3 см на обоих концах фанеры.Клей добавлен на шарф лицевой фанеры. Подача организована таким образом, чтобы лицевые и стержневые виниры подавались в правильном порядке. Клей является термореактивной фенольной смолой. Используя специальный тип покрытия для штор, клей наносится на верхнюю сторону каждого листа, за исключением верхней стороны. Листы укладываются в сплошной мат так, чтобы стыки шпона находились на расстоянии более 10 см друг от друга.

При производстве фанеры Kerto-S укладываются в укладку, поэтому направление волокон одинаково для всех фанер.В Kerto-Q и Kerto-T некоторые виниры укладываются так, что их волокна противоположны направлению волокон большинства слоев. Такая конструкция придает ЛВЛ жесткость, не коробится и не скручивается.

Образцы для разных укладок Kerto-Q:

| толщина | кв.м. | п | Символ |

| 27 33 39 45 51 57 63 69 | 9 11 13 15 17 19 21 23 | 2 2 3 3 3 4 5 5 | II-III-II II-IIIII-II II-III-III-II II-IIII-IIII-II II-IIIII-IIIII-II II-III-IIII-III-II II-III-III-III-III-II II-IIII-III-III-IIII-II |

| толщина в мм m = общее количествовиниров n = нет. прямоугольных шпонов | |||

По достижении желаемой толщины мат предварительно прижимают для равномерного нанесения клея на нижнюю сторону виниров. Заготовки шириной 1,6 м и толщиной 27-75 мм разрезаются на необходимую длину (макс. 26 м), после чего загружаются в горячий пресс. Горячий пресс двухдневный, температура прессования около +145 °. C. Время прессования зависит от толщины заготовки.

ЗаготовкиLVL раскроены в соответствии с требованиями заказчика.При продольной распиловке заготовки разрезаются либо в продольном направлении на балки (Kerto-S и Kerto-T), либо на доски (Kerto-Q). На фабрике Finnforest есть специальная пила для косого пиления, поэтому заготовки можно распиливать прямо или наклонно по желанию заказчика.

5. Структурные свойства LVL

1. Введение

Самая важная причина успеха LVL — это качество самого продукта и его свойства.В процессе изготовления LVL имеет однородную структуру.

В LVL, как правило, волокна каждого слоя идут в одном (длинном) направлении, в результате чего они становятся прочными, когда край загружен как балка, или грань, загруженная как доска.

Этот вид ламинирования называется параллельным ламинированием, и он дает материал с большей однородностью и предсказуемостью, чем такой же размерный материал, полученный перекрестным ламинированием.

Перекрестно-ламинированный LVL обеспечивает превосходные усадочные свойства при перпендикулярном продольном направлении плиты и повышенные прочностные характеристики при нагрузке в виде доски.

2. Прочностные характеристики

Одна из основных идей LVL — диспергировать или убрать характеристики, снижающие прочность. LVL — это спроектированный, очень предсказуемый, однородный пиломатериал, потому что естественные дефекты, такие как сучки, наклон волокон и трещины, рассредоточены по всему материалу или полностью удалены внутри фанеры. В дополнение к этому, листы шпона размещаются в определенной последовательности и в определенном месте внутри продукта, чтобы максимально использовать более прочные сорта шпона.Это можно рассматривать как инженерную конфигурацию виниров.

Следовательно, прочностные характеристики LVL лучше, чем у клееного бруса (клееного бруса) или древесины с градацией напряжений. Среднее значение большинства прочностных свойств выше, а разброс значительно ниже по сравнению с массивной древесиной. LVL — это высококачественный продукт, который является более однородным и демонстрирует улучшенные структурные свойства по сравнению с пиломатериалами.

| Продукт | Напряжение изгиба | Модули упругости | Сжатие (перпендикулярно) | Горизонтальный сдвиг |

Брус клееный b | 2,800 | 2 000 000 | 500 | 285 |

Пиломатериал из параллельных прядей | 2 900 | 2 000 000 | 600/400 в | 290/210 c |

Выберите Structural Douglas Fir | 1,800 | 1,800,000 | 625 | 95 |

a Для преобразования английских единиц в международную систему, 1 фунт / кв. Дюйм = 6.89 x 103 Па | ||||

| Источник: Progressive Architecture, стр.35 (Р. МакНатт и Р.С. Муди) | ||||

Таблица 1: Сравнение расчетных значений структурных свойств (фунт / кв. Дюйм) a

Проиллюстрированные расчетные значения явно выгодно отличаются от высококачественных пиломатериалов.Хотя модули упругости (также отвечающие за жесткость) пиломатериалов из LVL и PSL на 10 процентов выше, чем у пихты Дугласа, расчетная прочность на изгиб и растяжение более чем на пятьдесят процентов выше.

В целом можно примерно сказать, что прочность LVL в 1,3 раза превышает прочность клееного бруса и в 2 раза превышает прочность пиломатериалов.

Подобно другим продуктам, изготовленным путем склеивания деревянных частей вместе для создания структурных элементов, таких как фанера, клееный брус, пиломатериалы из параллельных прядей (PSL) или OSB / вафельные плиты, LVL предлагает преимущества более высокой надежности и меньшей изменчивости за счет удаления и рассеивания дефектов.

Тем не менее, цифры силы говорят только половину истории. Согласно отчету Смита Барни :: Менеджмент (TJM Trus Joist MacMillan, США) говорит о том, что если бы кто-то поддерживал пол площадью 1000 квадратных футов традиционными перекрытиями 2 «x 10», это потребовало бы сокращения из трех деревьев. Деревянные двутавровые балки (Trus Joist) могут выполнять ту же работу и требуют вырубки только одного дерева. () Это может привести к более эффективному использованию древесного волокна. (Доби, 1993; Из фанеры и изделий из шпона, Ричард Ф.Болдуин, 1995)

Независимо от того, составляет ли коэффициент использования на самом деле 3: 1 или что-то меньшее, последняя информация о конструкции и опыт работы на месте показывают, что инженерная структурная система потребует значительно меньше древесного волокна по сравнению с массивной древесиной.

3. Стабильность размеров

LVL точная по размеру, прямая, не коробится, но выдерживает чашу, и имеет незначительные изменения из-за влажности.

Все остальные листы шпона укладываются плотно вверх или вниз, чтобы конечный продукт не деформировался или не скручивался.

4. Доступная длина

LVL доступен в любой длине, которая ограничена только размером пресса или ограничениями по транспортировке. Этот факт превосходит пиломатериалы, которые доступны в Финляндии от 1,8 м до 6,6 м. Максимальная длина LVL превосходит только клееный брус или конструкционные пиломатериалы с шиповым соединением.

5. Доступная ширина

Максимальная ширина LVL ограничена до 80 мм в зависимости от производственного процесса.По сравнению с пиломатериалами или клееным брусом LVL предлагается с гораздо меньшей шириной, но из-за его превосходных прочностных свойств в несущих конструкциях допускается меньшее поперечное сечение древесного материала. В дополнение к этому поперечное сечение LVL может быть оптимизировано за счет увеличения высоты поперечного сечения как основного фактора жесткости и, соответственно, уменьшения ширины как второстепенного фактора жесткости. Следовательно, максимально доступной ширины LVL обычно достаточно для несущих конструкций.

6. Однородность

LVL — унифицированный продукт.

7. Раскол, трещины в конечном продукте

Таким образом, виниры LVL сушатся до желаемого содержания влаги, LVL больше не дает усадки после горячего прессования. В результате этого не происходит расколов и трещин, тогда как пиломатериалы и клееный брус по-прежнему подвержены усадке из-за неэффективной сушки.

8.Отходы материала

Потери материала при производстве минимальны для LVL, потому что почти все бревно используется для изготовления шпона, а лишь небольшое количество шпона отбраковывается из-за устранения дефектов.

Напротив, отходы пиломатериалов значительны из-за самого процесса распиловки и дефектов древесины, которые необходимо уменьшить или удалить путем поперечной резки или обрезки кромок.

9. Внешний вид

Естественная эстетическая красота пиломатериалов включает появление сучков, обвалов, карманов из смолы, трещин, наклона волокон и некоторых других менее значительных дефектов . Некоторые из этих дефектов сильно влияют на оптическое качество пиломатериалов и могут значительно снизить стоимость пиломатериалов.

LVL предлагает более однородную поверхность с почти такой же красотой, как у натурального дерева. Видимые на поверхности шарфы могут быть проблемой, которая снижает качество оптического внешнего вида, если используются смолы темного цвета, такие как смолы PF.

10. Качество конечного продукта

LVL предлагает более стабильное качество по сравнению с пиломатериалами.Различия в свойствах менее значительны.

11. Огнестойкость

LVL — это продукт на основе древесины, который реагирует на огонь примерно так же, как массивные пиломатериалы или клееный брус сопоставимого размера.

Клей на основе фенолоформальдегидной смолы, используемый в производстве, является инертным после отверждения. Таким образом, они не влияют на пожарную нагрузку, и на прочность соединения тепло не влияет. При использовании в огнестойких конструкциях полов или кровли LVL по своим характеристикам аналогичен массивным пиломатериалам или клееному брусу.

6. Сферы применения

LVL теперь используется там, где требуются прочность и стабильность размеров.

Являясь однородным и стабильным по размерам строительным материалом, LVL может использоваться как в несущих, так и в ненесущих стенах, в качестве досок, балок, коллекторов, в дверных и оконных рамах, направляющих раздвижных дверей, ступенях, а также в крыше. фермы частных домов и инженерных строительных конструкций, таких как бассейны, спортивные залы и т. д.

Рис. 4 Внешнее использование плит LVL, Зеефельд, Германия

Рис. 5 Спортивный зал в Оулу, Финляндия

Рис. 6 Конструкция крыши из LVL-балок, Паркштайн, Германия

7. Контроль качества

Производство LVL требует наличия собственной организации по обеспечению качества.Регулярные независимые аудиты качества третьей стороной, проводимые сертификационной организацией, являются обязательной частью программы обеспечения качества производителей.

ПродуктыLVL протестированы и одобрены для использования основными агентствами по кодам и оценке продуктов в США и Канаде. Все произведенные продукты LVL, которые были протестированы и одобрены таким образом, должны иметь печать органа по сертификации, производителя, дату изготовления, уровень LVL и ссылку на любой применимый код или номера одобрения агентства по оценке.

LVL — это запатентованный продукт, технические характеристики которого зависят от материалов, используемых в производстве, а также от процессов сборки и производства продукта. Таким образом, он не соответствует общепринятым стандартам производства. Поэтому проектировщики и установщики должны следовать рекомендациям отдельных производителей по проектированию, использованию и установке.

Канадский центр строительных материалов (CCMC) выпустил оценки продуктов для многих продуктов LVL, продаваемых в Канаде.В Соединенных Штатах большинство производителей получили отчеты об оценке продукции от Совета американских строительных чиновников (CABO).

В настоящее время стандарт для спецификации для оценки изделий из конструкционных композитных пиломатериалов (таких как LVL и PSL) находится в стадии разработки ASTM. В этом стандарте будут изложены процедуры для установления, мониторинга и переоценки структурных возможностей конструкционных композитных пиломатериалов, а также будут детализированы минимальные требования для установления контроля качества, гарантии и аудита.

8.1 Развитие производственных линий LVL по всему миру

Машины для производства LVL теперь доступны от нескольких производителей техники и используются все большим числом производителей лесной продукции.

Последняя информация, предоставленная Raute Wood Processing Machinery, Финляндия: