Арболит технология производства в домашних условиях: Изготовление арболита своими руками: технология производства и самостоятельные работы

Изготовление арболита своими руками: технология производства и самостоятельные работы

Поэтапная технология изготовления арболита предвидит подготовку основания, определения компонентов и состава блочного материала. В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

Оглавление:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания для работы

- Компоненты и состав арболита

- Процесс и принципы изготовления

- Оборудование: применение на практике

- Блочные формы для арболита

- Процесс производства своими руками

- Советы экспертов при изготовлении блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитные блоки являются ценным и качественным материалом для возведения домов.

1. Прочность материала составляет 600-650 кг/м3, что по компонентной структуре не уступает иному строительному материалу. Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

2. Стойкость к низким температурам, что очень важно в процессе возведения дома и его эксплуатации. Дело в том, что если здание нагреется и замерзнет несколько раз, то это не повлияет на качество материала. Фактически дом из арболита может простоять минимум 50 лет в любые погодные условия. Конструкции из пеноблоков не имеют подобных свойств, ведь при постоянном замораживании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, так что не стоит беспокоиться о карбонизации блоков, ведь их структура не позволит превратиться материалу в мел.

4. Теплопроводность блоков свидетельствует о популярности материала. Сравнивая показатели, стоит отметить, что стена из арболита в 30 см равняется 1 метру толщины кирпичной кладке. Структура материала позволяет сохранять тепло внутри помещения даже в самые холодные зимы, что весьма экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте поглощения арболита, который составляет от 0,7 до 0,6. Для сравнения древесина имеет показатели 0,06 -0,1, а кирпич немного больше около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит является экологически чистым и долговечным строительным материалом, что определяет компонентный состав блоков. После возведения дома он не образует плесень и грибок на стенах.

8. Материал является безопасным, так он не воспламенятся.

9. Арболитные блоки легко применять в строительных работах, поскольку без труда в них можно забить гвозди, просверлить отверстие, использовать шурупы и так далее. Внешняя структура материала позволяет покрывать его штукатуркой без использования специальных сеток и дополнительных утеплителей.

Мы рассмотрели преимущества арболитных блоков, но для полного воссоздания картины о данном строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, от чего для восстановления ровности стены используют вагонку, сайдинг или гипсокартон, а сверху все отделяют штукатуркой.

2. Блоки не являются дешевым строительным материалом, ведь изготовление щепы для арболита требует некоторых затрат. Делая расчеты по сравнению из газобетоном, данный строительный материал обойдется только на 10-15 процентов дороже, что не формирует полное преимущество.

Технология производства арболита

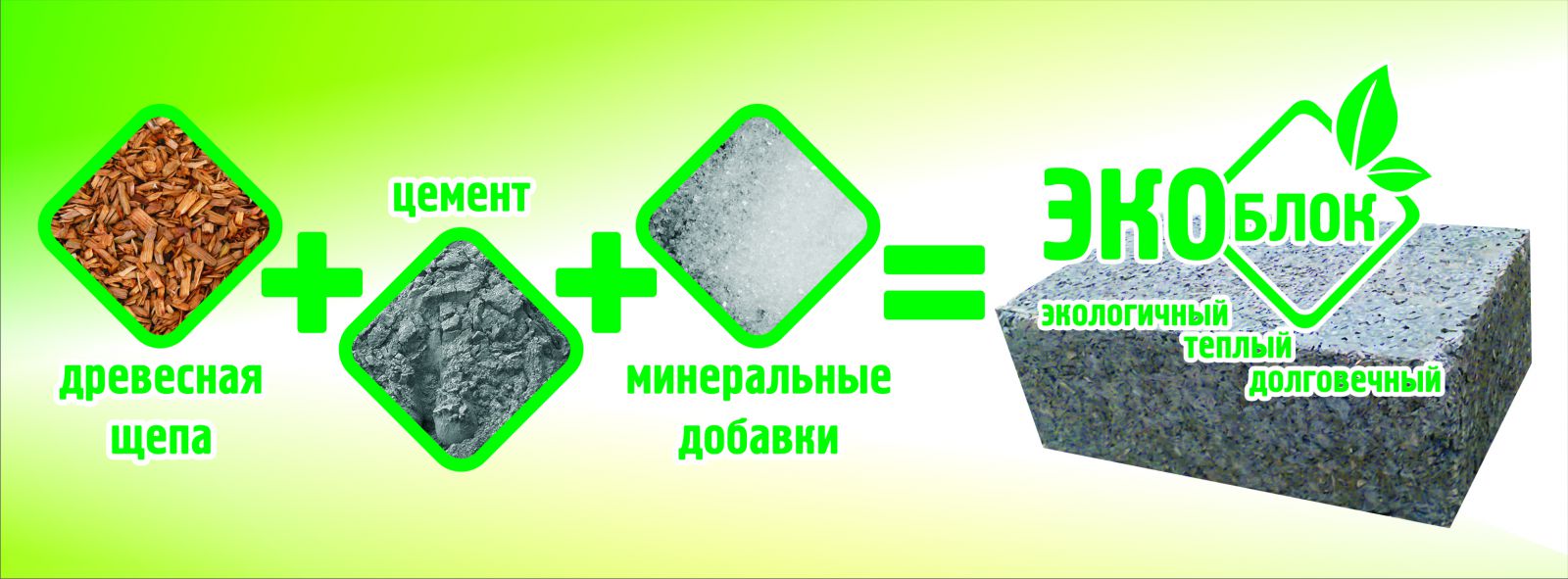

Изготовление арболита требует следованию технологиям производства с расчетом состава и объема для одного блока. Арболитные блоки представляют собой строительный материал простой по компонентному составу, в который входят древесина, вода, опилки, цемент и другие предметы.

Главной основой для производства считается древесная щепа. Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания для работы

Основной составляющей для изготовления щепы для арболита является соотношение пропорций стружки и опилок – 1:2 или 1:1. Все предметы хорошо высушивают, для чего их помещают на 3 – 4 месяца на свежий воздух, время от времени обрабатывая известью и переворачивая.

Примерно на 1 кубический метр средства потребуется около 200 литров извести 15-ти процентной. В них помещают все щепы на четыре дня и перемешивают их от 2 до 4 раз на день. Все работы проводятся с целью убрать сахар с древесины, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако, с помощью щепорезов можно сделать самостоятельно.

Компоненты и состав арболита

Компонентный состав арболита является самым важным этапом технологии производства и требует внимательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

- известь гашеную;

- жидкое стекло растворимое;

- портландцемент;

- хлористый калий;

- алюминий и сернокислый кальций.

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Таблица 1. Состав арболита по объему

| Марка арболита | Цемент (М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Процесс и принципы изготовления

Оптимальные параметры блоков для технологии производства арболита составляют 25х25х50 сантиметров. Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Излишняя масса свертывается при содействии шпателя. Выдерживается блок при температуре 18 градусов тепла на раскрытом воздухе. По истечении суток арболит выстукивается из формы на ровную поверхность, где он скрепляется на протяжении 10 дней.

Оборудование: применение на практике

Для производства необходимо разное снабжение, например, станки для изготовления арболита, которые выбираются в соответствии с объемом продукции и количества сырья. Технология промышленного процесса должна отвечать требованиям и критериям СН 549-82 и ГОСТу 19222-84. В качестве основного материала для выработки выступают хвойные деревья. Раздробление древесины происходит с помощью рубильных машин, таких как РРМ-5, ДУ-2, а более скрупулезное дробление осуществляется на оборудовании ДМ-1.

Арболитовую смесь подготавливают со смесителями и растворителями различного цикличного воздействия на материал. Подвозят большие объемы обработанной смеси к формам с помощью приспособления в качестве бетонораздатчиков или кюбелей. Подъем или опускание машины должно осуществляться при параметрах 15о по верхнему подъему и 10о по нижнему, а скорость оборудования рассчитывается в 1 м/с. Разлив арболитовой смеси по формам делают на высоте до 1 метра.

Уплотнения раствора производят с содействием вибропреса или ручной трамбовки. Для производства небольшого количества блоков нужно применить мини-станок. Изготовление своими руками арболита не представляет особых трудностей, однако на промышленных объектах применяется специальное оборудование по смешиванию, изготовления блоков. На некоторых заводах присутствуют тепловые камеры с ИК-излучением или ТЭНом, что позволяет определить нужную температуру для высыхания блоков.

Блочные формы для арболита

Существуют разные блочные формы для обработки арболита, а примерные величины могут составлять: 20х20х50 см или 30х20х50 см. Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

В зависимости от класса арболитовые блоки применяют в малоэтажном строительстве для возведения несущих стен, перегородок, а также для теплоизоляциии и звукоизоляции конструктивных элементов здания.

Процесс производства своими руками

Рассмотрев технологию изготовления состава арболита, можно приступать к выполнению работы самостоятельно. Для начала потребуются некоторые материалы и оборудование:

- специальный лоток для смеси;

- падающий и вибрирующий стол;

- стол с ударно-встряхивающим эффектом;

- разъемные формы и подставки;

- поддон из металла для форм.

Производить арболит своими руками очень сложно без использования необходимых инструментов, станков и оборудования. Как правило, на производстве потребуются некоторые приспособления:

1. Для получения качественного раствора необходимо применить бетономешалку. Разумеется, в процессе можно все сделать своими руками, однако придется, много времени потратить на получение раствора необходимой консистенции.

2. Для формирования структуры блоков важно приобрести формы соответствующих размеров. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы.

3. При помощи станка вы профессионально измельчите щепу.

4. Используя пресс можно получить хорошую плотность материала при трамбовке, при этом важно убрать воздух из консистенции. В качестве приспособлений применяется вибростол.

5. Обязательное наличие камеры для сушки арболита, что позволит его превратить в твердую однокомпонентную структуру.

6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для скрепления блоков используют армирующую сетку.

При наличии выше перечисленных приспособлений можно производить в день около 350 – 450 м3 строительного раствора в месяц. Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей.

Перед заливкой раствора в формы, их обмазывают с внутренней стороны молочком известковым. После этого, средство скрупулезно и аккуратно укладывают и утрамбовывают специальными приспособлениями. Верхняя часть блока выравнивается с помощью шпателя или линейки и заливается раствором штукатурки на слой в 2 сантиметра.

После образованной формы арболита его потребуется тщательно уплотнить с помощью деревянной конструкции, оббитой железом. Прочными и надежными считаются блоки, которые выстоялись и схватились на протяжении десяти дней при температуре 15о. Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Технология изготовления арболита своими руками не представляет определенной сложности, а поэтому все работы провести легко при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

Советы экспертов при изготовлении блоков своими руками

Рекомендации специалистов по производству арболитных блоков основаны на практике их использования и применения. Чтобы достичь высокого качества продукции необходимо следовать некоторым факторам. В производстве рекомендуется применять не только большую щепу, но и использовать опилки, стружку из дерева. Обработка консистенции и выдавливание из него сахара позволяет избежать дальнейшего вспучивания строительного материала, что не приспускается при сооружении дома.

В процессе изготовления раствор следует тщательно перемешивать, чтобы все части оказались в цементе. Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Хлористый калий способствует уничтожению микроорганизмов и других веществ, что не благотворно влияют на структуру. При добавлении всех компонентов стоит следить за таблицей пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитных блоков.

Изготовление арболита своими руками: технология производства и самостоятельные работы

Поэтапная технология изготовления арболита предвидит подготовку основания, определения компонентов и состава блочного материала. В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

Оглавление:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания для работы

- Компоненты и состав арболита

- Процесс и принципы изготовления

- Оборудование: применение на практике

- Блочные формы для арболита

- Процесс производства своими руками

- Советы экспертов при изготовлении блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитные блоки являются ценным и качественным материалом для возведения домов. Главная особенность теплоизоляционных свойств позволяет из раствора производить напольные листы. Технология изготовления и принципы выдержки и сушки блоков предоставляют арболиту некоторые преимущества:

1. Прочность материала составляет 600-650 кг/м3, что по компонентной структуре не уступает иному строительному материалу. Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

2. Стойкость к низким температурам, что очень важно в процессе возведения дома и его эксплуатации. Дело в том, что если здание нагреется и замерзнет несколько раз, то это не повлияет на качество материала. Фактически дом из арболита может простоять минимум 50 лет в любые погодные условия. Конструкции из пеноблоков не имеют подобных свойств, ведь при постоянном замораживании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, так что не стоит беспокоиться о карбонизации блоков, ведь их структура не позволит превратиться материалу в мел.

4. Теплопроводность блоков свидетельствует о популярности материала. Сравнивая показатели, стоит отметить, что стена из арболита в 30 см равняется 1 метру толщины кирпичной кладке. Структура материала позволяет сохранять тепло внутри помещения даже в самые холодные зимы, что весьма экономично при строительстве.

Структура материала позволяет сохранять тепло внутри помещения даже в самые холодные зимы, что весьма экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте поглощения арболита, который составляет от 0,7 до 0,6. Для сравнения древесина имеет показатели 0,06 -0,1, а кирпич немного больше около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит является экологически чистым и долговечным строительным материалом, что определяет компонентный состав блоков. После возведения дома он не образует плесень и грибок на стенах.

8. Материал является безопасным, так он не воспламенятся.

9. Арболитные блоки легко применять в строительных работах, поскольку без труда в них можно забить гвозди, просверлить отверстие, использовать шурупы и так далее. Внешняя структура материала позволяет покрывать его штукатуркой без использования специальных сеток и дополнительных утеплителей.

Мы рассмотрели преимущества арболитных блоков, но для полного воссоздания картины о данном строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, от чего для восстановления ровности стены используют вагонку, сайдинг или гипсокартон, а сверху все отделяют штукатуркой.

2. Блоки не являются дешевым строительным материалом, ведь изготовление щепы для арболита требует некоторых затрат. Делая расчеты по сравнению из газобетоном, данный строительный материал обойдется только на 10-15 процентов дороже, что не формирует полное преимущество.

Технология производства арболита

Изготовление арболита требует следованию технологиям производства с расчетом состава и объема для одного блока. Арболитные блоки представляют собой строительный материал простой по компонентному составу, в который входят древесина, вода, опилки, цемент и другие предметы.

Главной основой для производства считается древесная щепа. Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания для работы

Основной составляющей для изготовления щепы для арболита является соотношение пропорций стружки и опилок – 1:2 или 1:1. Все предметы хорошо высушивают, для чего их помещают на 3 – 4 месяца на свежий воздух, время от времени обрабатывая известью и переворачивая.

Примерно на 1 кубический метр средства потребуется около 200 литров извести 15-ти процентной. В них помещают все щепы на четыре дня и перемешивают их от 2 до 4 раз на день. Все работы проводятся с целью убрать сахар с древесины, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако, с помощью щепорезов можно сделать самостоятельно.

Компоненты и состав арболита

Компонентный состав арболита является самым важным этапом технологии производства и требует внимательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

- известь гашеную;

- жидкое стекло растворимое;

- портландцемент;

- хлористый калий;

- алюминий и сернокислый кальций.

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Таблица 1. Состав арболита по объему

| Марка арболита | Цемент (М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Процесс и принципы изготовления

Оптимальные параметры блоков для технологии производства арболита составляют 25х25х50 сантиметров. Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Излишняя масса свертывается при содействии шпателя. Выдерживается блок при температуре 18 градусов тепла на раскрытом воздухе. По истечении суток арболит выстукивается из формы на ровную поверхность, где он скрепляется на протяжении 10 дней.

Оборудование: применение на практике

Для производства необходимо разное снабжение, например, станки для изготовления арболита, которые выбираются в соответствии с объемом продукции и количества сырья. Технология промышленного процесса должна отвечать требованиям и критериям СН 549-82 и ГОСТу 19222-84. В качестве основного материала для выработки выступают хвойные деревья. Раздробление древесины происходит с помощью рубильных машин, таких как РРМ-5, ДУ-2, а более скрупулезное дробление осуществляется на оборудовании ДМ-1.

Арболитовую смесь подготавливают со смесителями и растворителями различного цикличного воздействия на материал. Подвозят большие объемы обработанной смеси к формам с помощью приспособления в качестве бетонораздатчиков или кюбелей. Подъем или опускание машины должно осуществляться при параметрах 15о по верхнему подъему и 10о по нижнему, а скорость оборудования рассчитывается в 1 м/с. Разлив арболитовой смеси по формам делают на высоте до 1 метра.

Уплотнения раствора производят с содействием вибропреса или ручной трамбовки. Для производства небольшого количества блоков нужно применить мини-станок. Изготовление своими руками арболита не представляет особых трудностей, однако на промышленных объектах применяется специальное оборудование по смешиванию, изготовления блоков. На некоторых заводах присутствуют тепловые камеры с ИК-излучением или ТЭНом, что позволяет определить нужную температуру для высыхания блоков.

Блочные формы для арболита

Существуют разные блочные формы для обработки арболита, а примерные величины могут составлять: 20х20х50 см или 30х20х50 см. Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

В зависимости от класса арболитовые блоки применяют в малоэтажном строительстве для возведения несущих стен, перегородок, а также для теплоизоляциии и звукоизоляции конструктивных элементов здания.

Процесс производства своими руками

Рассмотрев технологию изготовления состава арболита, можно приступать к выполнению работы самостоятельно. Для начала потребуются некоторые материалы и оборудование:

- специальный лоток для смеси;

- падающий и вибрирующий стол;

- стол с ударно-встряхивающим эффектом;

- разъемные формы и подставки;

- поддон из металла для форм.

Производить арболит своими руками очень сложно без использования необходимых инструментов, станков и оборудования. Как правило, на производстве потребуются некоторые приспособления:

1. Для получения качественного раствора необходимо применить бетономешалку. Разумеется, в процессе можно все сделать своими руками, однако придется, много времени потратить на получение раствора необходимой консистенции.

2. Для формирования структуры блоков важно приобрести формы соответствующих размеров. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы.

3. При помощи станка вы профессионально измельчите щепу.

4. Используя пресс можно получить хорошую плотность материала при трамбовке, при этом важно убрать воздух из консистенции. В качестве приспособлений применяется вибростол.

5. Обязательное наличие камеры для сушки арболита, что позволит его превратить в твердую однокомпонентную структуру.

6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для скрепления блоков используют армирующую сетку.

При наличии выше перечисленных приспособлений можно производить в день около 350 – 450 м3 строительного раствора в месяц. Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей.

Перед заливкой раствора в формы, их обмазывают с внутренней стороны молочком известковым. После этого, средство скрупулезно и аккуратно укладывают и утрамбовывают специальными приспособлениями. Верхняя часть блока выравнивается с помощью шпателя или линейки и заливается раствором штукатурки на слой в 2 сантиметра.

После образованной формы арболита его потребуется тщательно уплотнить с помощью деревянной конструкции, оббитой железом. Прочными и надежными считаются блоки, которые выстоялись и схватились на протяжении десяти дней при температуре 15о. Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Технология изготовления арболита своими руками не представляет определенной сложности, а поэтому все работы провести легко при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

Советы экспертов при изготовлении блоков своими руками

Рекомендации специалистов по производству арболитных блоков основаны на практике их использования и применения. Чтобы достичь высокого качества продукции необходимо следовать некоторым факторам. В производстве рекомендуется применять не только большую щепу, но и использовать опилки, стружку из дерева. Обработка консистенции и выдавливание из него сахара позволяет избежать дальнейшего вспучивания строительного материала, что не приспускается при сооружении дома.

В процессе изготовления раствор следует тщательно перемешивать, чтобы все части оказались в цементе. Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Хлористый калий способствует уничтожению микроорганизмов и других веществ, что не благотворно влияют на структуру. При добавлении всех компонентов стоит следить за таблицей пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитных блоков.

Производство арболита своими руками: состав, пропорции, оборудование

Арболит (он же деревобетон) все чаще используется в малоэтажном строительстве. Во многом это связано с простотой производственной технологии и доступностью исходных компонентов. Именно о технологии, оборудовании и способах производства я расскажу в этой статье.

Именно о технологии, оборудовании и способах производства я расскажу в этой статье.

Производственное оборудование

Оборудование для производства арболита не отличается особой сложностью и габаритами. Его можно разместить на приусадебном или дачном участке, в любом боксе, цеху или просто на улице под навесом. Главное условие – наличие электроэнергии и удобство эксплуатации. Полный перечень заводского оборудования, необходимого для промышленного производства арбоблоков выглядит следующим образом:

- Шредер – измельчитель органических наполнителей (щепы, соломы и т.д.).

- Ёмкость для приготовления и розлива химических компонентов.

- Дозатор цемента.

- Дозатор органических наполнителей.

- Дозатор заполнителей для бетонного раствора.

- Бетоносмеситель для арболита принудительного типа действия.

- Подъёмно-поворотный бункер для приёма и дальнейшего розлива готового арболитового раствора.

- Система лебёдок для погрузочно-разгрузочных работ.

- Самозапечатываемые формы для отливки блоков.

- Вибропресс для арболита.

При кустарном производстве деревобетона, для собственных нужд, могут использоваться самодельные станки.

Состав арболита

Состав арболита регламентируется ГОСТ №19-222-84. Готовая к заливке арболитовая смесь состоит из следующих компонентов:

- Цементный раствор;

- Химические добавки;

- Органические наполнители.

Цемент

В качестве связующего компонента в производстве используется раствор на цементной основе. По ГОСТу, портландцемент для приготовления арболита должен иметь марку не ниже М-400.

Таблица . Технические характеристики цемента М-400

Добавлять песок в состав арболитного раствора не рекомендуется, так как это ухудшает показатели сцепки органических наполнителей с цементным вяжущим веществом. В результате блоки становятся менее прочными и склонными к расслоению и растрескиванию.

Химические добавки

Химические добавки предназначены для улучшения эксплуатационных характеристик арболита. В состав арболита входят следующие химические компоненты:

- Сернокислый алюминий, он же сульфат алюминия – неорганическая соль, хорошо растворимая в воде. При изготовлении арболита он используется в качестве гидроизолятора, увеличивающего стойкость материала к воздействию сырости.

Из-за высокой гигроскопичности, хранение сернокислого алюминия должно производиться в помещениях с низким уровнем влажности и в герметичной упаковке.

- Хлористый кальций – химический элемент, получаемый при промышленном производстве соды. Добавляется в арболитную смесь для связывания сахаров, содержащихся в органических заполнителях, что значительно повышает прочностные характеристики получаемого цементного раствора и позволяет повысить степень его сцепления с древесными компонентами.

- Жидкое стекло – водорастворённые силикаты натрия или калия.

При изготовлении смеси для деревобетона, жидкое стекло выполняет роль отвердителя, а также для придания цементному раствору кислотоупорных и гидроупорных свойств.

При изготовлении смеси для деревобетона, жидкое стекло выполняет роль отвердителя, а также для придания цементному раствору кислотоупорных и гидроупорных свойств. - Гашёная известь добавляется в раствор для нейтрализации содержащихся в органических добавках природных сахаров и улучшения связующих качеств цемента и древесины.

Органические заполнители

В качестве наполнителя при производстве арболита используются отходы деревообрабатывающего производства. Главное отличие арболита от других видов лёгких бетонов состоит в том, что в его состав входят достаточно крупные компоненты – древесная щепа, костра льна, конопляная солома и т.д. От процентного содержания органического наполнителя зависят основные показатели материала: плотность, гигроскопичность, коэффициент теплопроводности и т.д.

- Древесная щепа – наиболее часто используемый заполнитель. Согласно ГОСТу, её размер не должен превышать 4 х 1 х 0,5 см. В связи с этим, технические характеристики арболитовых конструкций отличаются от характеристик опилкобетона и фибролита (стружкобетона).

Древесная щепа – главная составляющая арболитового блока

Нужный размер органической фракции получают при помощи специального станка-щепореза (шредера). Содержание щепы в общем объёме арболита может быть разным, и составлять от 30% до 90%.

- Льняная костра добавляется в таком же виде, в каком она получается на льноперерабатывающем заводе после предварительной обработки сырья.

- Конопляную солому перед использованием следует перемолоть в шредере.

Согласно техническим нормативам, льняные и конопляные наполнители должны иметь следующие размеры:

- Длина – от 15 до 25 мм.

- Ширина – от 2 до 5 мм.

В разных регионах для производства арболитовых блоков и панелей могут применяться и другие органические заполнители: рисовая и гречневая солома, отходы обработки хлопчатника и т.п.

В таблице даны технические характеристики арболита, изготовленных с применением разных органических наполнителей:

Технология производства

Технология производства арболита имеет ряд отличительных особенностей, которые касаются подготовки сырья, рецепта приготовления, дозировки компонентов. Её соблюдение обязательно как при промышленном выпуске, так и при производстве арболита своими руками в домашних условиях.

Её соблюдение обязательно как при промышленном выпуске, так и при производстве арболита своими руками в домашних условиях.

Подготовка органических заполнителей

Для деревобетона может использоваться щепа древесины хвойных пород – ели, сосны, пихты, а также лиственных деревьев с твёрдой древесиной – дуба, ясеня, берёзы.

Не рекомендуется применять в производстве щепу лиственницы и бука из-за химического состава – их древесина содержит значительно больше сахаров, что приводит к значительному снижению качества блоков. В крайнем случае, при производстве раствора с лиственничной или буковой щепой, придётся, как минимум, вдвое увеличить количество химдобавок – извести или хлористого кальция.

Щепа березы и ясеня – лучший наполнитель для арболитового блока

Первым шагом древесные отходы измельчаются посредством щепореза до размеров, регламентируемых ГОСТ №19-222-84 – не более 40х10х50 мм. Фактически же оптимальными размерами древесной фракции для формовки блоков являются 25х5х3 мм, так как более крупные компоненты хуже связываются цементным раствором и более склонны к расслаиванию в процессе эксплуатации.

После измельчения щепа просушивается. На крупных производственных линиях для этих целей применяют специальные сушилки барабанного типа, в которые подаётся горячий воздух.

Если арболит производится в домашних условиях, щепу складируют для просушки под навесами на срок не менее месяца, при температуре воздуха +15С.

Непосредственно перед замешиванием щепа замачивается на 6-8 ч в растворе воды с химическими добавками. Вода для этого должна соответствовать ГОСТу №23-732-79, где регламентируется её химический состав, кислотность и т.д. На деле же, при кустарном производстве деревобетона применяется любая доступная вода – из водопровода, реки или колодца. Единственное необходимое условие – она должна быть чистой и иметь температуру не ниже +15…+20С. После замачивания древесный наполнитель должен иметь влажность не более 30%.

Костра льна и солома конопли, для удаления из неё излишков сахаров, выдерживается на открытом воздухе не менее 2 – 3 месяцев при плюсовой температуре, либо замачивается в известковом молоке на 3-4 дня. Известковый раствор приготавливается в следующих пропорциях на 1 куб. м органики.

Известковый раствор приготавливается в следующих пропорциях на 1 куб. м органики.

| Органический заполнитель | Гашёная известь | Вода | Дополнительные условия |

| 1 куб. м костры льна или конопли | 2 – 2,5 кг | 150 – 200 л в зависимости от влажности наполнителя | Смесь перемешивается каждые 2 дня |

Пропорции смеси

Пропорции замеса могут незначительно изменяться, в зависимости от класса прочности деревобетона. Для получения более высокой марки арболита увеличивают долю цемента в общем объёме раствора. Ниже представлены рекомендуемые пропорции замеса раствора для деревобетона различных марок на куб готового раствора:

| Марка | Портландцемент М-400 | Органический наполнитель | Химдобавки | Вода |

| М-5 | 200 – 220 кг | 280 – 320 кг | 12-14 кг | 350 – 400 л |

| М-15 | 250 – 280 кг | 240 – 300 кг | 12 кг | 350 – 400 л |

| М-25 | 300 – 330 кг | 240 – 300 кг | 12 кг | 350 – 400 л |

| М-50 | 350 – 400 кг | 220 – 240 кг | 10-12 кг | 350 – 400 л |

Химические добавки могут добавляться как по отдельности, так и комплексно. К примеру, строительные нормативы СН №54982 допускают смешивание сернокислого алюминия с известью в пропорции 8 кг и 4 кг на куб раствора.

К примеру, строительные нормативы СН №54982 допускают смешивание сернокислого алюминия с известью в пропорции 8 кг и 4 кг на куб раствора.

Очерёдность загрузки

При замесе раствора важно соблюдать не только пропорции, но и очерёдность загрузки компонентов. Для изготовления качественной арболитной смеси обычные бетоносмесители, используемые для замеса бетона, не подойдут – щепа в них не сможет хорошо перемешаться с цементным раствором. Бетономешалка для арболита должна быть принудительного типа, например отечественные модели серии СБ, РН, импортные ZZBO и т.д. В них перемешивание компонентов производится не вращением барабана, а расположенным внутри него шнеком или лопастью.

Таблица 3. Технические характеристики принудительных смесителей серии СБ:

- Первым шагом в барабан смесителя насыпается подготовленная щепа в нужной пропорции.

- Затем бетоносмеситель запускается и в него заливается вода с растворёнными в ней химическими добавками. Органический заполнитель размешивается с химраствором в течение 30-60 секунд, чтобы щепки хорошо пропитались.

- После этого добавляется цемент и продолжается размешивание смеси в течение 3-5 минут, до получения однородной массы.

Формирование блоков

Формовка арбоблоков происходит с помощью специальных матриц, в которые заливается готовый раствор. Они изготавливаются из нержавеющей стали разборной конструкции для более лёгкого извлечения блоков.

Также такие формы можно изготовить самому из дерева или фанеры, обив их изнутри линолеумом или жестью. Размеры ячеек матрицы могут быть различными, в зависимости от потребностей в блоках тех или иных габаритов.

Трамбовка производится вручную, либо для этого используется вибростанок. В первом случае раствор заливается в формы слоями толщиной в 5 см, каждый из которых уплотняется металлической трамбовкой.

Во втором случае уплотнение раствора производится на вибростоле, которым обычно оборудуется промышленный станок для производства арболита.

Также при формовке для уплотнения раствора можно использовать ручной или механический пресс. Чтобы из уплотняемых блоков лучше выходил воздух, они периодически прокалывается металлическим стержнем.

Сушка

Сушка готовой продукции является завершающим этапом производственного процесса. В связи с особенностью конструкции, наилучшим вариантом является мягкий режим просушки.

Пропаривать арбоблоки по примеру железобетонных конструкций, не рекомендуется, так как материал теряет прочность из-за возрастающих внутренних напряжений. По этой же причине не следует пытаться ускорить высыхание блоков при помощи сушильных камер и других приспособлений.

Оптимальный режим просушки для арболита – температура 40-50 градусов, при влажности воздуха порядка 70-80%. В этом случае блоки набирают необходимую для распалубки прочность уже спустя 18-20 ч. что составляет около 1/3 от окончательной марочной. Дальнейшая выдержка материала производится при температуре 15-20 С в течение одной-двух недель – за это время деревобетон набирает окончательную прочность.

что составляет около 1/3 от окончательной марочной. Дальнейшая выдержка материала производится при температуре 15-20 С в течение одной-двух недель – за это время деревобетон набирает окончательную прочность.

Арболитовые блоки своими руками. Как изготовить арболитовые блоки в домашних условиях

Арболитовые блоки – легкий строительный материал для стен малоэтажных зданий. Производится из древесной щепы, опилок, воды, химических реагентов и цемента.

Промышленные арбалитовые блоки имеют форму параллелепипедов правильной конфигурации. Изготовляются путем прессовки смеси щепы и раствора с помощью специального оборудования. Данный вид строительных материалов также известен под названием древобетон. Стройматериал данного типа легко изготавливается в домашних условиях при наличии необходимых ингредиентов, оборудования и выполнения технологических требований.

Сфера применения и классификация арболитовых кирпичей

Арболитовые изделия относятся к группе легких бетонов. Сфера их применения определяется характеристикой плотности данного стройматериала:

Сфера их применения определяется характеристикой плотности данного стройматериала:

- Для теплоизоляцонной защиты помещений.

- Для стен, не испытывающих конструктивную нагрузку.

- Для возведения подсобных зданий, хозяйственных пристроек.

Арболит классифицируют по показателю плотности сухого материала:

- На теплоизоляционный – с показателем плотности менее 500 кг/м3.

- На конструкционный – с показателем плотности 500- 800 кг/м3.

По используемой для наполнения смесей основе, выделяют арболит из древесной щепы, соломы из риса, конопляного мочала, отработанного хлопчатника, льняного волокна.

Арболитовые блоки, технические характеристики

Технические показатели выполненных по ГОСТу арболитовых блоков и их зависимость от других факторов:

- Твердость – 0,35-3,5 MПa. Данная характеристика зависит от состава смеси, марки цемента, качества нейтрализации сахара. Является определяющей для создания блока заданной плотности и прочности.

- Плотность – среднее значение 400-850 кг/м3. Изготовление арболитовых блоков предполагает, что данная характеристика регулируется изменением пропорций цемента и органического наполнителя. Чем выше показатель средней плотности, тем прочнее изделие.

- Теплопроводность – 0,07-0,17 Вт/(моС). Чем больше доля связующих материалов, использованных при изготовлении смеси, тем выше этот показатель. Низкий показатель теплопроводности означает наличие у изделия свойств высокой теплоизоляции, и указывает на низкую прочность блоков.

- Морозоустойчивость – 25-50 циклов. Данная характеристика определяет предельно допустимое показание сезонной последовательной заморозки и оттаивания, которые выдерживает стройматериал, не подвергаясь полному разрушению. Обработка стен штукатуркой или другими защитными материалами увеличивает показатель.

- Усадка – 4-5 мм/м или 0,4-0,5%. Показатель находится в прямой зависимости от средней плотности материала – чем меньше плотность, тем выше усадка.

- Водопоглощение – 45-80%. В сравнении с популярным стройматериалом – пеноблоком, этот показатель выше, то есть, свойство водоотталкивания у арболита ниже в 3-4 раза. Арболитовые блоки нуждаются в дополнительных защитных мерах и обработке водоизолирующими препаратами.

- Паропроницаемость – 0,19 мг/(м ч Па). Высокое значение показателя, аналогичное паропроницаемости натуральной древесины.

- Звукопроницаемость – 126-2000 Гц. Высокое значение показателя, арболитовые блоки практически не нуждаются в принудительной звукоизоляции.

- Максимальная этажность здания из арболитовых блоков составляет 2-3 этажа при соответствующем весе перекрытий.

- Стоимость данного материала составляет около 90 EUR за 1 м3.

Арболитовые блоки, строительство: преимущества и недостатки

Арболитовые блоки являются уникальным материалом, оптимально сочетающим в себе большой спектр положительных, полезных характеристик при небольшом количестве недостатков. Преимущества этого строительного материала заключаются в следующем:

Преимущества этого строительного материала заключаются в следующем:

- Высокое сопротивление изгибающим нагрузкам, благодаря используемым при изготовлении наполнителям. Главное качество стройматериала – защита поверхностей от растрескивания при колебаниях и усадке.

- Высокие аэробные и анаэробные свойства. Материал не подвержен гниению, не создает условий для развития в объеме грибка и плесени.

- Процесс изготовления арболитовых блоков является экологически чистым. В составе не используются канцерогенные органические ингредиенты. Готовый кирпич в течение срока эксплуатации не выделяет вредные вещества, не пылит, не вызывает аллергические реакции.

- Пожаробезопасный материал, не поддерживает горение, имеет высокую сопротивляемость к воздействию высоких температур.

- Устойчив к механическим воздействиям, ударной силе, истиранию.

- Высокая вариативность. Арболитовые блоки, размеры и форма которых определяются исключительно фантазией, позволяют выполнить производство строительного кирпича по индивидуальным параметрам и заданным габаритам для эксклюзивного строения.

- Материал хорошо обрабатывается и надежно удерживает крепежные элементы.

- Блоки из арболита имеют низкий удельный вес. Возможность строить здания с легким фундаментом. Для декорирования внутренних и внешних поверхностей из арболита подходят любые виды отделочных материалов.

- Пластичность блока сохраняется даже после его полного высыхания. Амортизируя дополнительные нагрузки, блок сжимается до 10% без ущерба для своей внутренней структуры.

- Низкая теплопроводность материала позволяет экономить на обогреве здания.

Недостаток у арболитовых блоков имеется только один – высокий уровень поглощения воды. Единственный недостаток легко убирается при помощи нанесения специального защитного покрытия.

Оборудование для производства арболитовых блоков

Технология изготовления арболитовых блоков требует организации небольшого завода со специфическими приспособлениями. Производство арболитовых блоков, оборудование первостепенной важности:

- Уловитель для щепок.

- Емкость для смеси.

- Вибросито.

- Падающий стол.

- Стол ударно-встряхивающий.

- Вставки в форму.

- Разъемная форма.

- Металлический поддон формы.

- Установка виброформирования.

В домашних условиях арболит готовят из специфической смеси. Необходимый размер получают в специальных самодельных опоках. Форму изготавливают из обычных деревянных ящиков, оббитых изнутри линолеумом. Закладку арболита в форму производят послойно, в 2-3 захода, каждый слой тщательно утрамбовывают. Последний слой не разглаживают, а оставляют неровным, расстояние до края бортов выдерживают около 2 см, оно заполняется штукатурным раствором. Рекомендованное время выдерживания блока в форме — не менее 24 часов.

Для массового изготовления используют станок для арболитовых блоков. Производительность такого оборудования достигает 50 блоков в час, стоимость от 120 EUR.

Технология производства арболитовых блоков и необходимые материалы

Состав арболита содержит цемент М400/М500. Для придания изделиям высокой прочности возможно применение другой марки. Наполнителем для бетона служат мелкие древесные стружки, однородная щепа, опилки. Дефицит любого из перечисленных ингредиентов наполнения заменяется подручными материалами: хвоей, листвой, корой. Выдерживается обязательная процентная пропорция добавляемого заменителя, она не должна превышать 5 % от общей массы основного наполняющего материала.

Для придания изделиям высокой прочности возможно применение другой марки. Наполнителем для бетона служат мелкие древесные стружки, однородная щепа, опилки. Дефицит любого из перечисленных ингредиентов наполнения заменяется подручными материалами: хвоей, листвой, корой. Выдерживается обязательная процентная пропорция добавляемого заменителя, она не должна превышать 5 % от общей массы основного наполняющего материала.

Отслеживается фракционный размер наполнителей. Ограничение по толщине до 5 мм, по длине не более 25 мм. Органику предварительно пропускают через дробемолку, измельчают до установленного размера. Подготовленную смесь смешивают с цементным раствором.

В заводских условиях к органике и отходам органического происхождения обязательно добавляют нейтрализаторы органических сахаров. Мера необходимая для связывания и выведения сахара, пагубно влияющего на прочность готового арболита. Распространенный ингибитор – сульфат алюминия и хлорид кальция.

Производство арболита в домашних условиях исключает применение химических реактивов по причине их дефицита в свободной продаже. Без реакции расщепления сахаров приготовленная смесь начинает «бродить», газы вспучивают поверхность, образуя пустоты и дефекты в объеме.

Без реакции расщепления сахаров приготовленная смесь начинает «бродить», газы вспучивают поверхность, образуя пустоты и дефекты в объеме.

Возможность исключить негативный процесс существует. Отходы из древесины просушиваются в проветриваемом помещении или на открытом пространстве 3,5-4 месяца. Под воздействие тепла и конвекции происходит естественное высушивание и испарение растворенных в воде веществ, включая сахарозы и их производные. В сухом дереве остаются только волокна с низким, допустимым содержанием целлюлозы.

Процесс замеса раствора:

- Древесная масса, органический наполнитель загружаются в дробилку, измельчаются до приемлемой консистенции.

- Для полной нейтрализации сахара, мелкую древесную массу перемешивают с сухим цементом и погружают в 5%-10% раствор извести. Выдерживают до 3-х часов.

- Откидывают массу на грохот. Дают стечь жидкости.

- К вязкой массе вливают по необходимости воду, перемешивают до однородности, чтобы получилась пастообразная густая кашица.

- Делают смесь с учетом пропорций основных материалов: на 4 части воды, 3 части цемента, 3 части наполнителя.

- Готовую смесь центрифугируют в бетономешалке до полного разбивания комков и сгустков.

- Проверяют массу на готовность. Качественная смесь рассыпчатая. При сжатии в руке сохраняет форму, не расплывается и не деформируется.

- Смесь загружается в формовки до застывания.

- Вынимаются готовые арболитовые блоки.

Строительство из доступного материала ведется по мере поступления самодельного заменителя кирпича. Правильно организованный и отлаженный процесс позволяет получать при ручном замесе до 100 штук в день.

Полезная информация о процессе изготовления арболитовых блоков

- Раствор из древесины и бетона перемешивают в бетономесителе, для качественного разбивания комков.

- Если готовая масса получилась вязкой, а не рассыпчатой, ее подсушивают естественным способом, добавляют четверть нормы цемента и четверть нормы наполнителя.

- Когда опилки и стружка выдерживаются на открытом воздухе, их необходимо время от времени перемешивать с помощью лопаты. Если сделать это невозможно, массу обрабатывают окисью кальция. На 1 м3 сырья в данном случае необходимо 200 л 1,5% раствора. Обработанную раствором стружку и опилки оставляют на 96 часов, перемешивая каждые 6-8 часов.

- Чтобы ускорить процесс затвердевания смеси, в нее добавляют сухой хлористый кальций.

Как изготовить самостоятельно арболитовые блоки, видео сюжет расскажет подробно и доходчиво.

Технология изготовления арболита. Арболит: технология производства, состав

Производство строительных материалов на сегодняшний день — довольно прибыльная отрасль. Обусловлено это высоким спросом на все, что связано с возведением зданий. Все застройщики стараются применять и проверенные материалы и внедрять новые технологии, которые будут менее затратными в себестоимости и более практичными в применении.

Несмотря на огромный ассортимент строительных блоков, огромной популярностью стал пользоваться и арболит. Технология производства его зависит от того, в каких условиях он изготавливается. Сам материал обладает отличными эксплуатационными свойствами и характеристиками.

Что такое арболит?

Это строительный материал, который выпускается в виде блоков. Они имеют определенные размеры и состав. Благодаря тому, что в его производстве используется натуральное сырье, он обладает отличными техническими характеристиками.

Способы производства арболитовых блоков

Технология изготовления арболита может быть применена:

- в заводском производстве;

- при домашнем изготовлении.

Сырье для производства арболита

Технология изготовления арболита характеризуется применением определенных материалов:

- бетон марки 400 или 500;

- химическая добавка;

- органический заполнитель.

Есть некоторые рекомендации по выбору сырья. Например, бетон нужно покупать тот, который изготавливается на основе вяжущего вещества. Также можно применять бетон более высокой прочности. В качестве химической добавки используют жидкое стекло, хлорид или нитрат кальция. Органические наполнители: древесная стружка, дробленые стебли хлопчатника, дробленая рисовая соломка и многое другое.

Например, бетон нужно покупать тот, который изготавливается на основе вяжущего вещества. Также можно применять бетон более высокой прочности. В качестве химической добавки используют жидкое стекло, хлорид или нитрат кальция. Органические наполнители: древесная стружка, дробленые стебли хлопчатника, дробленая рисовая соломка и многое другое.

Арболит, технология производства которого отличается применением определенных средств, может иметь различный удельный вес. Например, блоки, имеющие плотность менее 500 кг/м3 относят к группе теплоизоляционного арболита. А те, которые имеют плотность более 500 кг/м3, принадлежат уже к группе конструкционных блоков.

Соответственно, первый вариант арболита наиболее часто используется для сооружения межкомнатных перегородок, а вот из второго выстраиваются несущие арболитовые конструкции.

Стадии изготовления материала

Технология изготовления арболита состоит из нескольких этапов:

- подготовка определенного количества органического заполнителя;

- работа по замачиванию древесной щепы в растворе хлорида кальция;

- дозирование определенных составляющих арболита;

- непосредственно изготовление блоков.

Подготовка органического заполнителя

Любое производство строительных материалов характеризуется предварительной подготовкой всего необходимого сырья. Древесина в брусках измельчается и формируется в определенные кучки. Их надо положить под навес и выдержать при оптимальной наружной температуре +15…+25 градусов около 1 месяца. После этого древесина измельчается в специальном оборудовании на щепку.

Только к такому действию нужно подходить ответственно. Щепа имеет свою определенную фракцию. Именно от нее зависит качество арболитовой смеси. Щепка размером в 10-20 мм характеризует фракционный состав в 70%, 5-10 мм уже относят к 30% фракции.

Замачивание древесины и приготовления раствора хлорида кальция

Полученную в ходе дробления щепку необходимо замочить в воде. Температура жидкости при этом должна быть не менее +20 градусов. Весь процесс замачивания длится до 6 часов. Все эти действия помогают увеличить прочность арболитовых блоков. Необходимо постоянно следить за наполняемостью древесины водой. Влажность полученного сырья должна быть не более 30%.

Влажность полученного сырья должна быть не более 30%.

По истечении этого времени в бак с жидкостью выливается заранее приготовленный раствор хлорида кальция. В эту же емкость отправляется и пенообразователь.

Дозирование составляющих будущего строительного материала

Важный этап, которым обладает технология изготовления арболита, является правильное дозирование всех компонентов. Именно от этого зависит качество арболитовых блоков и его показатель прочности. Дозировка дробленой замоченной щепки должна учитывать влажность сырья. Все ингредиенты взвешиваются и дозируются согласно определенным установленным параметрам (ГОСТ). Можно использовать для этого процесса специальное оборудование. Нужно учитывать, что оно достаточно дорого, и в условиях некоммерческого производства покупать его нецелесообразно.

Процесс изготовления блоков

Необходимо подготовить специализированное оборудование для арболита. К нему на этапе смешивания ингредиентов относят бетономешалки и другие приспособления, которые могут качественно перемешивать смеси высокой плотности и доводить их до определенной консистенции.

Большую роль играет очередность закладки составляющих. Изначально засыпается подготовленная древесная щепка. Затем – цемент. После этого заливается вода и химические наполнители. Они могут меняться местами в производстве. Кому как будет удобно. Только подачу всех жидкостей стоит пропускать через специальный расходомер.

Далее происходит смешивание сырья. Мешать нужно до тех пор, пока смесь не станет однородной.

Необходимо заранее изготовить формы для блоков. Как правило, они деревянные, а размеры могут быть любыми. Внутри нее по всему периметру выкладывается линолеум. Он даст возможность после застывания смеси свободно вытащить блок из формы. Также его поверхность промазывается специальным средством.

Довольно часто в домашних условиях изготовления арболитовых блоков применяется вибростол. Он позволяет равномерно распределить смесь. После этого залитые составом формы выставляются под навес и находятся там до полного застывания. В некоторых случаях применяют определенные добавки, которые помогают сократить время отвердения цементного состава.

Строительство из арболита, который сделан в домашних условиях, может проводиться только по истечении определенного срока, обычно через 14-20 дней. За это время блоки полностью отвердеют, высохнут и будут готовы к кладке.

Особенности технологии производства арболитовых блоков, панелей и конструкций

Само название арболит раскрывает состав и технологию изготовления этого современного строительного материала. В переводе с греческого языка «арбо» означает дерево, «литое» — камень. Основой для изготовления блоков являются древесный заполнитель и цемент, обеспечивающие в сочетании с химической добавкой и водой особую прочность всей конструкции. Примерный расход компонентов на кубический метр арболита показан в таблице № 1.

Табл. 1. Средний расход компонентов в килограммах на 1 кубический метр арболита

Компоненты | Марка | ||||

5 | 10 | 15 | 25 | 35 | |

Портландцемент марки 400 | 260/290 | 280/310 | 300/330 | 330/360 | 360/390 |

Древесная дробленка (сухая) | 160/180 | 180/200 | 200/220 | 220/240 | 240/250 |

Сульфат алюминия | 6 | 6-7 | 7 | 8 | 8 |

Вода | 280/330 | 300/360 | 330/390 | 360/430 | 400/460 |

Расход составляющих каждой марки при использовании хвойной древесины размещен до косой линии, лиственной и смешанной – после. В качестве химической добавки могут быть использованы и другие компоненты: растворимое стекло, гашеная известь, хлористый кальций. Составляющие и схема производства могут варьироваться в зависимости от назначения и особенностей эксплуатации готового изделия.

В качестве химической добавки могут быть использованы и другие компоненты: растворимое стекло, гашеная известь, хлористый кальций. Составляющие и схема производства могут варьироваться в зависимости от назначения и особенностей эксплуатации готового изделия.

Производство арболитовых блоков: станки, оборудование

Технологии изготовления арболита своими руками и промышленным методом не должны иметь особых различий в наличии и последовательности следующих технологических процессов для подготовки сырья:

- производство щепы – если производство щепы осуществляется на месте, то для этой операции необходимым оборудованием является щепорез, для изготовления арболита выбирают агрегат производительностью, сопоставимой объёмам производства готовой продукции. Для производства арболитовых блоков наилучше подходит древесина хвойных видов деревьев;

- просушка материала – для качественной просушки, древесный материл выдерживают на открытом воздухе в течение трёх месяцев.

Временами материал переворачивают для лучшей просушки нижних слоёв;

Временами материал переворачивают для лучшей просушки нижних слоёв; - придание древесине биологической стойкости – делают это для препятствия её гниению уже будучи в составе арболитовых блоков. Для этого удаляют из щепы сахар и минерализируют её при помощи обработки в растворе гашеной извести, хлористого кальция, сернокислых алюминия или кальция, жидкого стекла. Раствор может быть как однокомпонентным, так и комбинированным. Щепу выдерживают в растворе в течение четырёх суток, перемешивая по три раза на день. Объёмное соотношение в смеси должно составлять пять частей щепы и одна раствора.

Необходимое оборудование для производства арболитовых блоков

От предполагаемой производительности будет зависеть, какое оборудование необходимо применять и, соответственно, его цена. Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

В любом случае Вам понадобится:

- растворосмеситель, лучше принудительного действия;

- станок для вибрационной трамбовки либо ручной инструмент для трамбовки;

- формы для блоков с подставками к ним.

Перечисленный набор – это самый минимум, и он больше подходит для домашней мини-фабрики. Если же продукцию планируется выпускать в промышленных масштабах, то необходима целая производственная линия, где уже не обойтись без вибрационных столов, дорогостоящих смесительных, транспортировочных, сушильных и прочих установок и станков.

Совет прораба: при изготовлении арболитовых блоков своими руками можно прибегать ко всяческим хитростям для снижения цены оснащения. К примеру, можно собственноручно изготовить формы для заливки при помощи досок, которые сколачиваются вместе. Затем они оббиваются из внутренней стороны фанерой и покрываются слоем гидроизолирующего материала, будь то полиэтиленовая плёнка, линолеум или что-то другое, что не пропускает воду. Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Также можно приспособить какой-либо вибрирующий инструмент для виброусадки смеси, помещённой в формы.

Фото: вибростанок

Форма для арболитового блока

Изготовление арболитовых блоков

Для начала необходимо приготовить смесь для производства арболитовых блоков, которая должна состоять из трёх частей древесной составляющей, четырёх частей воды и трёх – цемента. В имеющееся у Вас смесительное оборудование ингредиенты загружаются в очерёдности, соответствующей изложенной выше. В норме образовавшаяся смесь должна выглядеть рассыпчатой, но в то же время сохранять форму, приобретённую сжатием в руке.

Далее, полученный арболит помещают в форму для формирования блока. Излишки удаляют шпателем либо мастерком, форму накрывают крышкой и в течение пяти-десяти секунд подвергают вибротрамбовке. Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Следующий этап производства – это сушка арболита. Для сушки с блока снимают форму, при этом он остаётся на подставке формы, на ней он и остаётся до полного затвердевания и высыхания. Также для повышения прочности изделий можно их заворачивать в плёнку на срок до десяти дней, для более медленной влагопотери.

Для сушки с блока снимают форму, при этом он остаётся на подставке формы, на ней он и остаётся до полного затвердевания и высыхания. Также для повышения прочности изделий можно их заворачивать в плёнку на срок до десяти дней, для более медленной влагопотери.

Подводя итоги, можно сказать, что производство арболитовых блоков вполне возможно в домашних условиях, даже без использования дорогостоящих вибрационных станков и другого подобного оборудования, что значительно снижает цену на налаживание производства. С другой стороны, есть чёткая зависимость между ценой оборудования и качеством готовой продукции, снижение одного показателя неминуемо тянет за собой вниз второй, даже при соблюдении тончайших аспектов технологии.

Видео

Конопля: следующий прорыв в строительстве после дерева?

любезно предоставлено коноплей Заменитель древесины от HempWood Бетон, сталь и дерево сегодня составляют триумвират конструкционных строительных материалов. Большинство зданий содержат все три в той или иной степени и используют один из них в качестве преобладающей среды каркаса. Архитекторы и инженеры так часто отказываются от этих материалов, что рынок кажется непроницаемым для альтернатив. И тем не менее, четвертый вариант может появиться — и стать следующей прорывной технологией в строительстве после массивной древесины.

Большинство зданий содержат все три в той или иной степени и используют один из них в качестве преобладающей среды каркаса. Архитекторы и инженеры так часто отказываются от этих материалов, что рынок кажется непроницаемым для альтернатив. И тем не менее, четвертый вариант может появиться — и стать следующей прорывной технологией в строительстве после массивной древесины.

Популярность пеньки как строительного материала растет. Эта непсихоактивная форма растения каннабис годами использовалась для изготовления веревок, изоляции, биопластика и других промышленных материалов благодаря своей прочности и быстрому росту. До недавнего времени конопля оставалась второстепенным продуктом, наиболее известным из которых является Hempcrete, в строительной отрасли. Тем не менее, он становится все более жизнеспособным вариантом для более распространенных строительных элементов из-за изменений, связанных с его сходством с деревом и различиями с ним.

В настоящее время широко известно, что способность древесины поглощать углерод и связанный с ней благоприятный углеродный след по сравнению с бетоном и сталью способствовали расширению ее использования в строительстве зданий. Однако возрождение интереса к инженерным пиломатериалам вызвало новые опасения по поводу чрезмерной вырубки леса и вырубки лесов.

Однако возрождение интереса к инженерным пиломатериалам вызвало новые опасения по поводу чрезмерной вырубки леса и вырубки лесов.

После того, как в 2018 году в Закон о фермерских хозяйствах США были внесены поправки, легализующие сельскохозяйственную коноплю, предприниматели и производители продукции обратили на это внимание. Как и древесина, конопля накапливает углерод.Тем не менее, быстрый рост конопли делает ее превосходным сырьем для улавливания углерода. Коноплю можно выращивать за 90–120 дней, что в 100 раз быстрее, чем дуб. Кроме того, растение улавливает в четыре раза больше углерода, чем лес такого же размера. Конопля поглощает более 20 метрических тонн [PDF] углерода на гектар, а ее способность собирать два раза в год эффективно удваивает это количество. По данным GoodEarth Resources, австралийской консалтинговой компании в области экоэнергетики, «научно доказано, что промышленная конопля поглощает больше CO 2 на гектар, чем любая лесная или коммерческая культура, и поэтому является идеальным поглотителем углерода.

Во многих строительных продуктах из конопли используются волокна растения несколько предсказуемым образом, например, для ткачества текстиля или армирования цементных материалов. Однако в настоящее время производители создают альтернативы древесине с «реверс-инжинирингом» в виде прессованных конопляных досок и блоков. В Мюррее, штат Кентукки, Fibonacci производит пиломатериалы, напольные покрытия, шкафы, рамы и мебель из растений конопли, собранных в радиусе 100 миль для своего продукта HempWood.Компания подвергает растительные волокна воздействию высоких температур, а затем прессует их в формах с помощью клея на основе сои или столярного клея. Цель Фибоначчи состояла в том, чтобы воссоздать стабильность, твердость и плотность дуба в пригодном для обработки материале, похожем на твердую древесину. По словам производителя, конопляное дерево можно резать, шлифовать и обрабатывать так же, как дуб, и оно почти в два раза прочнее. «Вся идея состоит в том, чтобы взять что-то слабое и быстро растущее и превратить его в замену чему-то сильному, но растущему медленно», — сказал основатель HempWood Грег Уилсон в интервью HempBuildMag .

«Вся идея состоит в том, чтобы взять что-то слабое и быстро растущее и превратить его в замену чему-то сильному, но растущему медленно», — сказал основатель HempWood Грег Уилсон в интервью HempBuildMag .

Дарем, Северная Каролина Стартап Plantd преследует аналогичные цели. Соучредители Джош Дорфман и Хуаде Тан запустили компанию после поиска подходящей альтернативы деревьям из биомассы. Они признали, что значительная прочность конопли и углеродные характеристики делают ее оптимальным сырьем для жилых зданий. При финансовой поддержке гранта North Carolina Idea Seed производитель создает прототип OSB на основе конопли. Создавая свои собственные производственные процессы — более гибкие, а также более мобильные и экономически доступные, чем оборудование для лесопильных заводов, — Дорфман и Тан утверждают, что суррогатный материал также будет дешевле.По словам Дорфмана, строительство нового завода OSB может стоить 400 миллионов долларов, в то время как новый завод Plantd стоит 1 миллион долларов. «Наш подход устраняет необходимость в восьмиэтажном прессе весом в 4 миллиона фунтов, на который опирается вся отрасль», — говорит Дорфман. «Вместо этого мы строим микрофабрики, расположенные рядом или на рынках, где строится большинство домов». В отличие от деревьев, конопля является жизнеспособной культурой на большей части территории США, что позволяет локализовать сельское хозяйство и производство, чего не может достичь деревообрабатывающая промышленность.Кроме того, коноплю можно сушить на том же поле, с которого ее собирают, и не требуется энергоемкий промышленный процесс сушки сырой древесины.

«Наш подход устраняет необходимость в восьмиэтажном прессе весом в 4 миллиона фунтов, на который опирается вся отрасль», — говорит Дорфман. «Вместо этого мы строим микрофабрики, расположенные рядом или на рынках, где строится большинство домов». В отличие от деревьев, конопля является жизнеспособной культурой на большей части территории США, что позволяет локализовать сельское хозяйство и производство, чего не может достичь деревообрабатывающая промышленность.Кроме того, коноплю можно сушить на том же поле, с которого ее собирают, и не требуется энергоемкий промышленный процесс сушки сырой древесины.

Дорфман и Тан наблюдают за призом Илона Маска XPrize на 100 миллионов долларов за удаление углерода, четырехлетним соревнованием, целью которого является удаление 1 гигатонны атмосферного CO2 ежегодно. На первом этапе конкурса требуется демонстрация секвестрации 1000 тонн CO2 в год до 2025 года, что, по утверждению Дорфмана, может быть достигнуто с чуть менее чем 100 домами из конопляных OSB. «Наша цель — достичь гигатонных масштабов улавливания CO2, что требует производства материалов в масштабах деревообрабатывающей, сталелитейной и бетонной промышленности», — говорит он.

«Наша цель — достичь гигатонных масштабов улавливания CO2, что требует производства материалов в масштабах деревообрабатывающей, сталелитейной и бетонной промышленности», — говорит он.

По иронии судьбы, преимущества современных пиломатериалов обеспечивают преимущество перед новообретенным конкурентом. Вновь обретенная популярность дерева обусловлена его выгодным углеродным следом, возобновляемым ростом и достижениями в обработке, но конопля имеет еще более высокие оценки в этих областях. Кроме того, возможность для фермеров участвовать в развивающейся распределенной экономике является плюсом.

Тем не менее, строительные материалы из конопли в ближайшем будущем могут оставаться ограниченными для более коротких пролетов и внутреннего применения. Например, пиломатериалы HempWood в настоящее время ограничены длиной 6 футов и используются внутри помещений. Обработка аналогична обработке клееного бруса, который был разработан для использования более мелких и разнообразных пород деревьев, а также в значительной степени не подходит для наружных работ.

Однако со временем конопля начнет конкурировать с бетоном, сталью и деревом, особенно в сфере жилищного строительства.Это преобразование только ускорилось из-за недавней нехватки пиломатериалов, что привело к росту цен. После запуска своих конструкционных панелей Plantd планирует представить элементы конструкционного каркаса, начиная с клееных стружечных пиломатериалов для применения в каркасных конструкциях. Компания также будет производить конопляные двутавровые балки из компонентов OSB и LSL. «На рынке жилья наша цель — в конечном итоге предложить строителям полный пакет каркасных конструкций», — говорит Дорфман. «Мы работаем над тем, чтобы представить все эти продукты на рынке как можно быстрее.Наша производственная технология позволяет нам производить все эти продукты на нескольких производственных линиях на одном заводе, впервые в отрасли».

Строительные материалы на основе конопли демонстрируют значительные потенциальные структурные, экономические и углеродные преимущества и могут представлять собой революционную технологию в строительстве. Остается еще много проблем, и такая трансформация потребует времени. Теоретически, если из конопли вместо бетона, стали или дерева будет построено достаточно новых зданий, строительная отрасль может резко перейти к нулевому выбросу углерода.«В этот момент, — говорит Дорфман, — строительная отрасль потенциально может улавливать даже больше углерода, чем выделяет».

Остается еще много проблем, и такая трансформация потребует времени. Теоретически, если из конопли вместо бетона, стали или дерева будет построено достаточно новых зданий, строительная отрасль может резко перейти к нулевому выбросу углерода.«В этот момент, — говорит Дорфман, — строительная отрасль потенциально может улавливать даже больше углерода, чем выделяет».

Взгляды и выводы этого автора не обязательно совпадают с мнениями журнала ARCHITECT или Американского института архитекторов.

Бетонные дома

Бетонные дома: прочные, универсальные и долговечные

Бетонные дома предлагают функции, которые ценят покупатели и строители; прочная и надежная конструкция, обеспечивающая удобную защиту от обычных погодных условий и минимизирующая материальный ущерб, защищающая пассажиров от экстремальных погодных условий и стихийных бедствий.Однако одних только прочности и долговечности недостаточно: системы должны быть просты в проектировании и сборке, а также быть универсальными, чтобы соответствовать любому архитектурному стилю. Бетонные системы — это и многое другое.

Бетонные системы — это и многое другое.Экологические преимущества при строительстве

Материалы местного производства. Производственный процесс портландцемента, вяжущего элемента бетона, не привязан к определенному региону страны, а материалы, используемые в процессе, легко доступны по всей Северной Америке.

Использование переработанных компонентов. Бетонные стены могут включать переработанные дополнительные цементные материалы, такие как летучая зола и шлаковый цемент, двумя способами. Во-первых, портландцемент часто производится путем включения в производственный процесс переработанных промышленных побочных продуктов, таких как летучая зола, чтобы свести к минимуму зависимость от первичного сырья. Кроме того, в бетон могут быть включены летучая зола, шлаковый цемент, микрокремнезем и переработанные заполнители, тем самым отвлекая материалы от свалки и сокращая использование природных ресурсов.

В течение срока службы конструкции

Холод. Бетон светлого или натурального цвета уменьшает островки тепла, тем самым снижая температуру наружного воздуха, экономя энергию и уменьшая смог.

Бетон светлого или натурального цвета уменьшает островки тепла, тем самым снижая температуру наружного воздуха, экономя энергию и уменьшая смог.

Устойчивость к стихийным бедствиям. Бетонные стены отличаются высокой долговечностью и прочностью. Они устойчивы к пожарам, ветру, ураганам, наводнениям, землетрясениям, дождям с ветром и влаге. Использование бетона может даже снизить ставки страхования от пожара.Узнайте больше об упругой конструкции.

Энергоэффективность. В домах, построенных из бетона, достигается экономия энергии за счет сочетания тепловой массы бетона с оптимальным количеством изоляции в сборных железобетонных стенах. По сравнению с деревом и сталью бетонные конструкции допускают минимальные колебания температуры. Следовательно, отопление, вентиляция и кондиционирование воздуха могут быть спроектированы с использованием оборудования меньшей мощности, что экономит деньги и ресурсы. Кроме того, стена действует как воздушный барьер, уменьшая инфильтрацию воздуха и экономя больше энергии.

Кроме того, стена действует как воздушный барьер, уменьшая инфильтрацию воздуха и экономя больше энергии.

Качество воздуха в помещении. Бетон имеет низкую эмиссию летучих органических соединений (ЛОС) и не ухудшает качество воздуха в помещении.